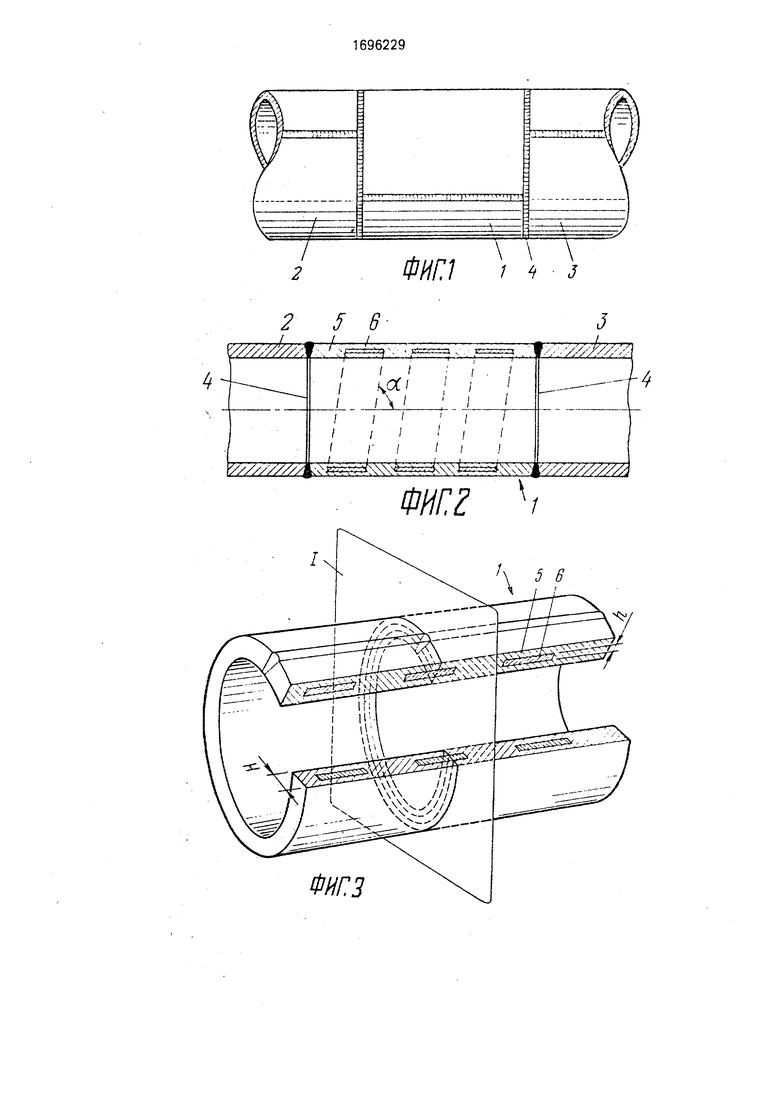

Ограничитель 1 распространения трещин (фиг.2) представляет собой участок цилиндрической трубы 5 по диаметру трубопровода, имеющей в своем теле три конструктивных элемента.

Конструктивные элементы выполнены в виде вставок 6, имеющих протяженную форму и толщину h Э: 0,3 Н, где Н - толщина стенки трубы 5, и расположенных в теле трубы 5 под углом а, к предполагаемому направлению распространения трещин так, что проекция вставки 6 на плоскость 1, перпендикулярную оси симметрии трубы 5, представляет собой кольцо, соосное трубе 5. Угол а обычно выбирают близким к 90°, однако он может иметь и любое другое значение в интервале 0 а 180°

Минимальную толщину h вставки 6 выбирают h 0,3 Н исходя из тех соображений, что при h меньше 0,3 Н возможны случае беспрепятственного распространения продольных трещин через ограничитель, а максимальная толщина h вставки 6 ограничивается требованием обязательного ее расположения в теле трубы 5.

Прочность 7С соединения вставки 6 с материалом трубы 5 по прилегающим поверхностям находится в пределах 0 ос оу, где От- предел текучести матери- 1 ала трубы 5, МПа.

При прочности соединения вставки б с материалом трубы 5 по прилегающим поверхностям равной нулю между прилегающими поверхностями образуются зазоры, что приводит к усложнению технологии изготовления ограничителя, в частности, на стадии сварки продольных кромок листовой заготовки ограничителя. При прочности соединения вставки 6 с материалом трубы 5 по прилегающим поверхностям равной и более ат материала трубы продольные трещины распространяются так же, как в трубопроводе без наличия ограничителя.

Вставки 6 выполнены из материала, прочность которого по меньшей мере равна прочности материала трубы 5. Так, в одном из вариантов, вставки 6 выполняют из материала трубы 5, в другом варианте вставки 6 выполняют из аустенитных сталей, ударная вязкость которых при отрицательных температурах, вплоть до -196°С, существенно выше, чем ударная вязкость материала трубы 5.

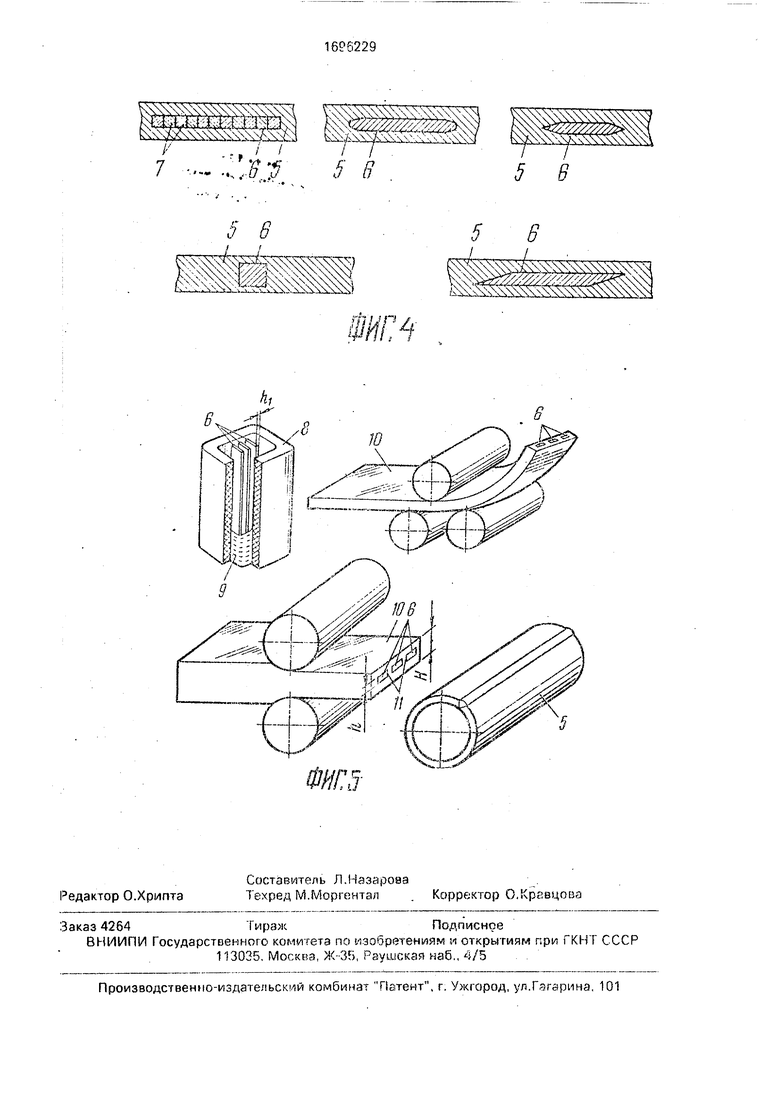

В третьем варианте вставка 6 может быть выполнена из керамики, например, из шамота, магнезита и др. Вставка 6 имеет форму протяженного элемента, у которого один линейный размер существенно превышает остальные и может иметь поперечное сечение в форме, например, прямоугольника, эллипса, шестиугольника, квадрата, параллелограмма и т.п. Кроме того, вставка 6

может иметь многослойную структуру, в которой слои 7 расположены перпендикулярно оси симметрии трубы 5.

Ограничитель распространения трещин работает следующим образом.

0 Разрушение, возникшее в магистральном газопроводе и вошедшее в тело ограничителя 1 (фиг.2), встречает нз своем пути границу раздела поверхности вставки 6 и материала трубы 5 и, закончившись на од5 ной поверхности, не может сразу же начаться на другой поверхности. В этом месте происходит изменение направления движения трещины с продольного вдоль оси трубопровода на кольцеобразное,

0 определяемое ориентацией вставки б, а рас- пространение ее вдоль трубопровода прекращается. При этом толщина вставки 6, выбранная больше, чем 0,3 толщины стенки трубы 5, обеспечивает остановку трещины

5 при любой скорости ее распространения. Расположение вставки 6 под углом к оси симметрии трубы 5 предотвращает возможное снижение прочности л жесткости ограничителя 1 при оснащении его вставками 6

0 и обеспечивает высокую надежность. Выполнение вставок 6 из аустенитной стали позволяет повысить надежность ограничителя 1 при эксплуатации трубопроводов в условиях отрицательных температур (ниже

5 -40°С).

Вставки 6, выполненные из керамического материала, способствуют гарантированной остановке трещин в газопроводах, работающих при сверхвысоких давлениях

0 (более 10-12 МПа)с утолщенными стенками («30 мм). Вставки 6, имеющие многослойное строение, особенно удобны для использования в трубопроводах с импульсным режимом изменения давления в широком

5 диапазоне (7,5-12 МПа). Увеличенное соответственно числу слоев количество границ раздела с ослабленной прочностью соединения прилегающих поверхностей обеспечивает высокую надежность и при резких

0 изменениях давления.

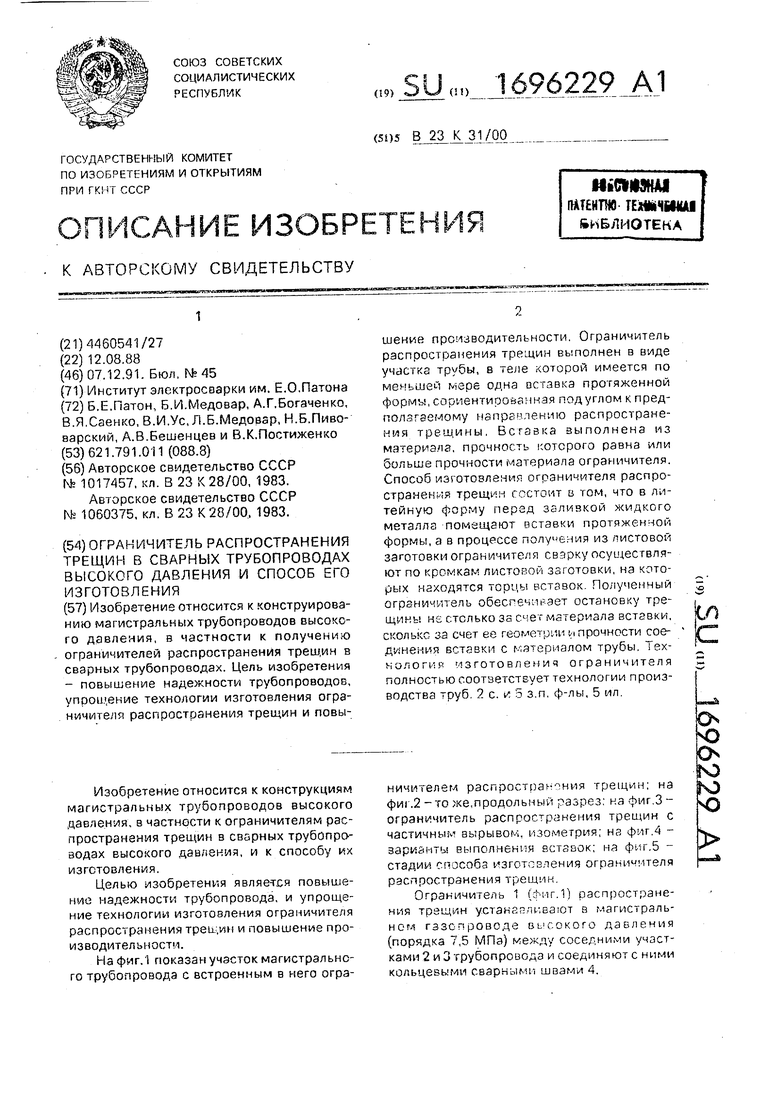

Способ изготовления ограничителя распространения трещин в трубопроводах высокого давления состоит в следующем. В литейную форму 8 (изложницу или

5 кристаллизатор) перед заливкой жидкого металла устанавливают по меньшей мере одну вставку 6 под углом к вертикальной оси симметрии литейной формы из материала. прочность которого по меньшей мере равна прочности материала отливаемого слитка.

например из стали 09Г2ФБ или из аустенит- ной стали 12Х18Н10Т, толщина которой hi 0,3 Н, где Hi - толщина получаемого слитка. Затем в литейную форму 8 заливают жидкий металл 9 и получают слиток толщи- ной Hi, при этом прочность соединения вставок 6 с материалом слитка по прилегающим поверхностям достигает величины 0 Слиток подвергают горячей прокатке и получают лис- товую заготовку 10 толщиной Н, при этом вставка 6 также деформируется и приобретает толщину h 0.3H.

После этого листовую заготовку 10 огра- ничителя подвергают формовке таким образом, чтобы торцы протяженных вставок 6 располагались на подлежащих сварке кромках листовой заготовки 10, и затем путем сварки по продольным кромкам листовой заготовки 10 получают трубу 5 по требуемым геометрическим размерам ограничителя.

Для обеспечения регулирования величины прочности соединения вставки 6 и ма- териала трубы 5 по прилегающим поверхностям на участке двух параллельных граней вставки б, выполненной в форме прямоугольного параллелепипеда, частично наносят покрытие, например магнезито- вый порошок, препятствующее сплавлению материала вставки 6 с материалом слитка в процессе его получения.

При этом при горячей прокатке слиток располагают таким образом, чтобы грани 11с покрытием располагались перпендикулярно плоскости получаемой листовой заготовки 10.

П р и м е р 1. Для получения ограничителя 1 распространения трещин брали вставки 6 в количестве 9 шт. из сталя 09Г2ФБ в форме прямоугольных параллелепипедов размерами 30x400x2000 мм, где hi 400 мм. Вставки 6 помещали в изложницу под углом а 30° к вертикальной оси из- ложницы. В изложницу с установленными вставками 6 заливали сталь 09Г2ФБ сифонным способом. После затвердевания слиток стрипперовали и он имел размеры 750x1600x2200 мм.-

Далее слиток передавали в нагревательные колодцы и нагревали до температуры 1320°С. Нагретый слиток подвергали прокатке на толстолистовом стане 3600 на слябы, которые затем прокатывали на лист толщиной 17,4 мм, шириной 2120 мм. При этом толщина вставок h 8,8 мм.

Полученные листовые заготовки вальцевали и затем сваривали по продольным кромкам с выступающими на поверхность кромок торцами вставок 6. Получали ограничители 1 распространения трещин в виде цилиндрической трубы по диаметру трубопровода.

П р м м е р 2. Для получения ограничителя 1 распространения трещин брали вставки 6 в количестве 3 шт. из аустенитной стали 12Х18Н10Т в форме прямоугольного параллелепипеда квадратного сечения размерами 250x250x1100 мм, где hi 250 мм.

На две параллельные грани вставки на 50% поверхности каждой наносили магнезитовый порошок на жидком стекле. Вставки устанавливали в изложницу перед заливкой сталью 09Г2ФБ под углом а 40° к вертикальной оси изложницы. Изложницы заливали сифонным способом сталью 09Г2ФБ. Нанесенное на вставки покрытие препятствовало соединению материала вставки с материалом слитка, на участках поверхности вставки без покрытия происходило соединение материала вставки и материала слитка с образованием соединения прочностью 0 стали 09Г2ФБ. Закристаллизовавшиеся слитки после стрипперозания имели размеры 750x1600x2200 мм. Слитки передавались в нагревательные колодцы, нагревались до температуры 1330°С и подвергались прокатному переделу на лист толщиной 16,4 мм шириной 2120 мм и длиной 11500 мм. При этом толщина вставок h 5,6 мм.

Полученные листовые заготовки формировали в трубу и сваривали по продольным кромкам с выступающими на их поверхность торцами вставок. Получали ограничитель распространения трещины длиной 2120мм.

П р и м е р 3. Изготавливали ограничитель распространения трещин аналогично примеру 1 с той лишь разницей, что вставки имели многослойное строение и содержали каждая 3 слоя толщиной 0 мм. изготовленные из стали 09Г2ФБ.

Слои заготовки располагались перпендикулярно поверхности листовой заготовки.

Ограничители распространения трещин, изготовленные в соответствии с примерами 1 и 2, подвергали испытаниям. Испытывали замкнутый участок трубопровода с двумя ограничителями распространения трещин длиной 2120 мм каждый и центральной разгонной трубой длиной 2000 мм.

В трубопроводе создавали давление 7.5 МПа и инициировали трещину, которая.

пройдя разгонную трубу, закольцевалась в ограничителях, дойдя до первой вставки 6.

В случае испытания ограничители распространения трэщин. изготовленного по примеру 3, давление в трубопроводе изменялось от 7,5 до 12 МПа. Трещина закольцевалась в ограничителях, дойдя до первой многослойной вставки б на границе ее первого w второго слоев.

Геометрические размеры ограничителя i полностью соответствуют размерам труб, кромки ограничителя монолитны, что является следствием технологии производства, которая полностью соответствует технологии производства труб. Ограничитель 1 обладает высокой жесткостью из-за отсутствия прорезей. Конструктивные элементы - вставки 6 размещены в стенке ограничителя 1 и являются дополнительными упрочняющими элементами.

Возможность применения вставок б разнообразной конфигурации, а также изготовление их из различных материалов позволяет расширить диапазон ограничителя 1 распространения трещин,

Достоинством предлагаемого способа производства ограничителя является то,что изготовление огрянмчи-. еля полностью соответствует технологии производства труб. Операция формирования конструктивного элемента осуществляется на стадии получения слитка путем установки в изложницу перед заливкой жидкого металла.

Формула изобретения

1. Ограничитель распространения трещин в сварных трубопроводах высокого давления, выполненный в виде участка цилиндрической трубь диаметром, равным диаметру трубопровода, имеющей в своем теле по меньшей мере один барьер, сориентированный под углом к предполагаемому направлению распространения трещины, отличающийся тем, что, с целью повышения надежности трубопровода и упрощения технологии изготовления ограничителя,барьер выполнен в виде вставки из материала с прочностью, по меньшей мере равной прочности материала трубы, с поперечным сечением, имеющим протяженную форму, и толщиной h 0,ЗН, где Н - толщина стенки трубы, расположенной так, что проекция вставки ка плоскость, перпендикулярную оси симметрии трубы, представляет собой кольцо, соосное с трубой, причем прочность оь соединения вставки с материалом трубы по прилегающим поверхностям

находится в пределах 0 ас От, где От - предел текучести материала трубы.

2. Ограничитель по п.1, о т л и ч а ю щ и й- с я тем, что вставка выполнена из материала трубы.

3. Ограничитель по п.1, от л и ч а ю щи й- с я тем, что вставка выполнена из аустенит- мой стали.

4. Ограничитель поп,1,отличающий- с я тем, что L -мавка выполнена из керамики.

Б. Ограничитель по п.1, отличаю щи й- с я тем, что вставка имеет многослойную структуру, в которой слои расположены перпендикулярно оси симметрии трубы.

6.Способ изготовления ограничителя распространения трещин в сварных тру бопроводах высокого давления, включающий изготовление листовой заготовки ограничителя трещин, формирование по меньшей мере одного барьера в заготовке.

который располагают под углом к одной из сторон листа, и получение из листовой заготовки сварной трубы по требуемым геометрическим размерам ограничителя трещин, отличающийся тем, что, с целью

упрощения технологии изготовления ограничителя и повышения производительности, листовую заготовку получают из слитка путем его горячей прокатки, формирование барьера осуществляют на стадии получения

слитка путем установки в литейную форму перед заливкой жидкого металла по меньшей мере одной вставки, а в процессе получения из листовой заготовки сварной трубы, листовую заготовку формуют, расползгая торцы протяженных вставок на подлежащих сварке кромках листовой заготовки.

7.Способ по п.6, отличающийся тем, что используют вставку в форме прямо-.

угольного параллелепипеда, на две параллельные грани которой перед ее установкой в литейную форму наносят частично покрытие, препятствующее сплавлению материала вставки с материалом слитка в процессе

его получения, а прокатку осуществляют, располагая грани с покрытием перпендику- лйрно плоскости листовой заготовки.

I

f

t

D

.

1

С4з

л

ъ

t

13

V .. T/

7 - /ff $

&2s////// t

5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Устройство для получения трехслойного слитка | 1987 |

|

SU1502170A1 |

| Способ изготовления многослойныхзАгОТОВОК из АлюМиНиЕВыХ СплАВОВ | 1979 |

|

SU835628A1 |

| Обечайка-гаситель разрушения | 1986 |

|

SU1362596A1 |

| Изложница | 1988 |

|

SU1675030A1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| КОМПОЗИТНЫЙ СЛИТОК ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2001 |

|

RU2186653C1 |

| ДЕТАЛЬ РАБОЧЕГО КОЛЕСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2477199C1 |

| Устройство дл получения горизонтального слитка | 1988 |

|

SU1664456A1 |

| Устройство для изготовления литых заготовок | 1979 |

|

SU854583A1 |

Изобретение относится к конструированию магистральных трубопроводов высокого давления, в частности к получению ограничителей распространения трещин в сварных трубопроводах. Цель изобретения - повышение надежности трубопроводов, упрощение технологии изготовления ограничителя распространения трещин и повыИзобретение относится к конструкциям магистральных трубопроводов высокого давлений, в частности к ограничителям распространения трещин в сварных трубопроводах высокого давления, и к способу их изготовления. Целью изобретения является повышение надежности трубопровода, и упрощение технологии изготовления ограничителя распространения треи.ин и повышение производительности. На фиг. 1 показан участок магистрального трубопровода с встроенным в него ограшение производительности. Ограничитель распространения трещин выполнен в виде участка трубы, в теле которой имеется по меньшей мере одна вставка протяженной формы, сориентированная под углом к предполагаемому направлению распространения трещины. Бсгавка выполнена из материала, прочность которого равна или больше прочности материала ограничителя. Способ изготовления ограничителя распространения трещин состоит в том, что в литейную форму перед заливкой жидкого металла помещают вставки протяженной формы, а в процессе получечия из листовой заготовки ограничителя сварку осуществляют по кромкам листовой заготовки, на которых находятся торцы вставок Полученный ограничитель обеспечивает остановку трещины не столько за г материала вставки, сколько за счет ее геометрии и прочности соединения вставки с материалом трубы. Технология изготовления ограничителя полностью соответствует технологии производства труб. 2 с. и 5 з п. ф-лы, 5 ил (л С ничмтелем распространения трещин; на фи(.2-тоже,продольный разрез; ка фиг 3- ограничитель распространения трещин с частичным вырывом, изометрия, на фиг 4 - варианты рыполнения вставок; на фиг.5 - стадии способа изготовления огранииителя распространения трещин Ограничитель 1 (Фиг 1) распространения трещин устанавливают в магистральном газопроводе высокого давления (порядка 7,5 МПа) между соседними участками 2 и 3 трубопровода и соединяют с ними кольцевыми сварными швами 4. о ю о ю ю о

5 6

5 6

Ш

| Способ предотвращения хрупкого разрушения сварных конструкций | 1981 |

|

SU1017457A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гаситель лавинного разрушения сварной конструкции | 1978 |

|

SU1060375A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-08-12—Подача