Изобретение относится к металлургии, в частности к получению трехслойных слитков.

Цель изобретения - повышение качества слитка.

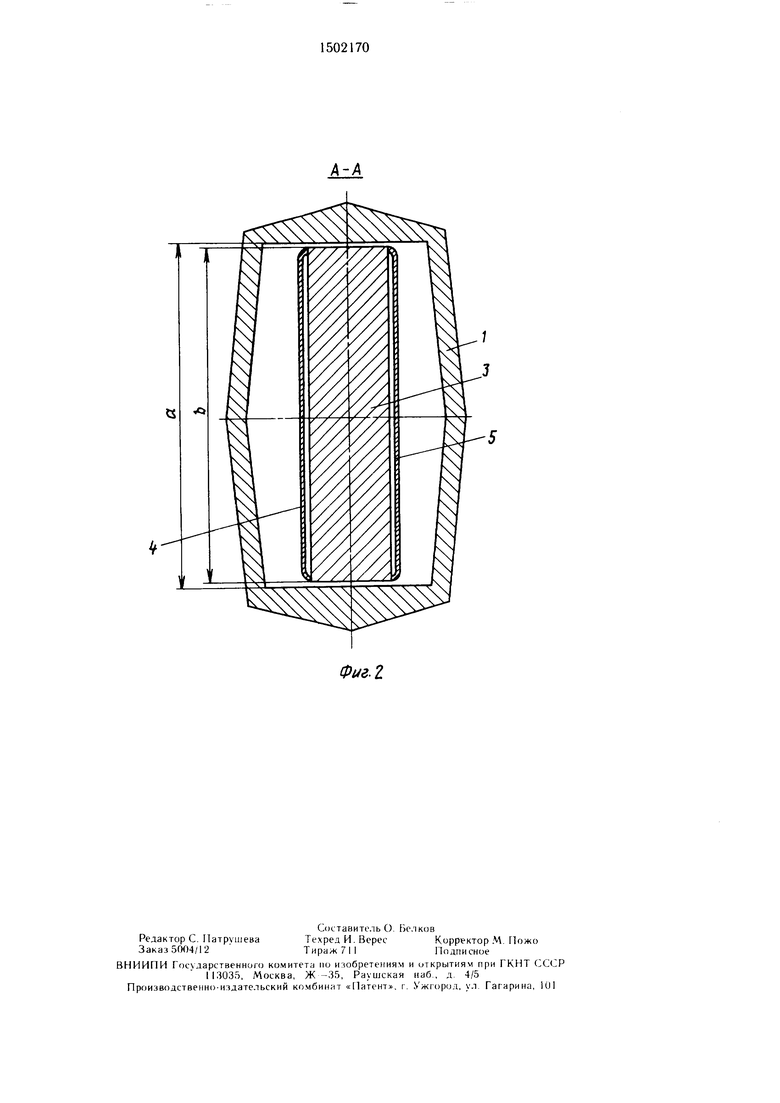

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для получения трехслойного слитка содержит изложницу 1 с прибыльной надставкой 2, центральную вставку 3, выполненную из материала основного слоя слитка и перегородки 4 и 5, каждая из которых выполнена из материала периферийного слоя слитка, плакирующего в слитке соответствующую грань вставки 3.

Перегородки 4 и 5 установлены с зазором с между ними и вставкой 3, равной 1 - 2 толщины d перегородки 5 или 4, которая составляет 2-5% расстояния / между центральной вставкой 3 и стенкой изложницы 1.

Центральная вставка 3 в ее головной части выполнена щириной Ь, вычисляемой по формуле

/,LL+ 4L j-iJj)J

l+ttBct T i-rn)

lAcu ширина изложницы 1 в ее головной

части, мм;

«( коэффициент линейного те| лового раси1ирения материала изложницы 1 (/();

.aiT - коэффициент линейного теплового расширения материала центральной вставки 3 (/();

Т( - температура при нормальных условиях равна 293 К;

71 - температура плавления наибо;1ее тугоплавкого материала перегородок 4 или 5 (К).

Обращенные к стенкам изложницы 1 рани центральной вставки 3 выполнены с уклоном под углом (5, равным уклону стенок изложницы 1.

Устройство работает следующим образом. Жидкий металл периферийных слоен слитка заливается в соответствующую полость между стенкой изложницы 1 и перегородками 4 и 5 любым известным способом.

При этом зеркало жидкого мета/иа поднимается быстрее, чем расплавляются перегородки 4 и 5, и не контактир) ет с поверхностью центральной плиты, обеспечивая как чистоту металла слптка, так и прочное и плотное соединение его слоев, т. е. высокое качество слитка. Всплывающие и накапливающиеся па пове).хности зеркала металла неметал.пические частицы, не вступая в контакт с центральной вставкой 3, по мере заполпения изложницы 1 выводятся в прибыльную надставку 2. При этом конструкция и соотноше)1ие размеров составляющих частей установки обеспечивает их синхронное тепловое расширение, предохраняя стенки

0

5

0

5

0

5

0

5

0

5

изложницы 1 от разрушения и уменьшение пороков слитка на его узких гранях.

Иснользование предлагаемого технического решения позволяет получить трехслойные слитки более высокого качества за счет исключения возможности загрязнения металла неметаллическими включениями и образования полости рыхлот на границе сплавления слоев трехслойного слитка.

При заполнении изложницы жидким металлом скорость подъема зеркала металла опережает скорость расплавления перегородок, что обусловлено размером толщины перегородки, равной 2-5% расстояния между центральной вставкой и стенкой изложницы. При этом, поскольку перегородки полностью закрывают плакируемые грани центральной плиты, эти грани смачиваются жидким металлом, свободным от неметаллических включений, которые плавают на поверхности зеркала металла и выводятся в прибыль.

При толщине перегородки, равной менее 2% расстояния, она расплавляется быстрее, чем происходит зеркала жидкого металла, и возможен контакт поверхности централ1 ной вставки непосредственно с зеркалом металла, на котором сосредоточены неметаллические частицы, а значит и загрязнение ими металла слитка.

1ри толщине перегородки, превышающей 5% расстояния между центральной вставкой и стенкой изложницы, перегородка не расплавляется и в зазор между перегородкой и центральной вставкой затруднено проникновение жидкого металла,что приводит к образованию в слитке пористости и рыхлот.

Выполнение каждой перегородки из материала периферийного слоя слитка, пла- кирующегсо данную грань плиты в с,Литке, исключает за1рязнение расплава компонентами, не входящими в состав трехслойного слитка, что также приводит к улучшению его качества.

Установка каждо11 перегородки по всей ()те вставки с зазором между пей и центральной всгавкой, сое гавлякицим I 2 то.т- щнны перегг))одки, обеспечивает падежное отсекание .к-ркала жидкого мета,1ла с плавающими частицами шлака и других пеме- тал. шчсских вк. |ючеиий от 11.1акируемых поверхностей, что повышает качество елитка.

При вс;|пчине зазора, меньшем толщины норегородкп, интенсивный теплообмен между ()б()r peвaeмoй жидким металлом перегородкой и массивной центральнсж вставкой приводит к намерзанию метал;1а плакирую- nuTi) с.юя ни перегородку. Перегородка не расгмавлнется, что препятствует контакту жидкого металла с центральной вставкой. Ес. щ uLU))) превышает удвоенную то.щ1ину пер1М()родкп, то происхо.шг загрязнение зо|)кала /кидкого метал,:1а и зазоре nj.iaKO- EibiMH и д|)угимп неме1а.1. 1ическимн часпь цами, 410 снижает качество слитка.

Выполнение центральной вставкн в головной части шириной, связанной с размерами изложницы, коэффициентами линейного расширения и температурой плавления материалов деталей устройства, а также с уклоном граней центральной вставки, обращенных к стенкам изложницы, равным уклону стенок изложницы, обеспечивает синхронное тепловое расширение центральной вставки и стенок изложницы, благодаря чему снижается до минимума давление расшир/нощейся при нагревании в процессе заливки центральной вставки на стенки изложницы, а следовательно, с одной стороны - устраняется полоса рыхлот и улучшается качество слитка, а с другой - увеличивается срок службы изложницы.

Пример. Устройство для получения трехслойного слитка, состояшего из стали 12Х18Н10Т, ст. 20, 10ХСНД, центральную часть которого составляет ст. 20, содержит изложницу I типа ЛП-7 из чугуна с прибыльной надставкой 2 высотой 600 мм, центральную вставку 3 из ст. 20 и примыкающие к ней перегородки 4 и 5. Перегородка 4 выполнена из стали 1 2Х18Н10Т, перегородка 5 - из стали 10ХСНД. Обе перегородки одинакового размера 1120x1580 мм. Толщина d перегородок 4 и 5 составляет 5мм, т. е. 2,3% расстояния / между центральной вставкой 3 и стенкой 1 изложницы.

Зазор с между плитой и перегородками 4 и 5 равен 7 мм, что составляет 1,4 толщины d перегородок 4 и 5. Размеры центральной вставки 3 120/100x1580 мм. Ширина Ь в ее головной части равна 1118 мм и рассчитана по формуле

i,.,-M

l+a.a T i-T o) 1120X1 I-f 1.0-1,0 (1783-293)1

.КГ (1783 293)

мм,

10ХСНД, являющейся более тугоплавкой,чем сталь 12Х18Н10Т.

Обращенные к стенкам изложницы 1 грани центральной вставки 3 и стенки изложницы 1 выполнены с одинаковым уклоном под углом р, равным 0,5°.

Заливка металла в изложницу осуществлена сифонным способом.

Полученный в устройстве слиток характеризуется минимальным загрязнением метала неметаллическими включениями, прочным и плотным сплавлением слоев.

Стенки изложницы после использования устройства не имеют повреждений, что позволяет повысить срок службы изложницы ориентировочно на 10%.

20

Формула изобретения

1.Устройство для получения трехслойного слитка, содержащее изложницу, центральную вставку из металла основного слоя слитка, защищенную со стороны широ5 ких граней двумя перегородками в виде плит, отличающееся тем, что, с целью повышения качества слитка, перегородки выполнены из металла периферийных слоев слитка высотой, равной высоте центральной вставки, и толщиной, равной 0,02...0,05 рас0 стояния между широкими гранями и внутренней стенкой изложницы, причем каждая перегородка устаиовлена с зазором по отношению к вставке, равным I...2 толщины перегородки.

2.Устройство по п. 1, отличающееся тем, 5 что центральная вставка выполнена в головной части шириной Ъ, равной

h 1+а,с,7-,-Гп)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Ограничитель распространения трещин в сварных трубопроводах высокого давления и способ его изготовления | 1988 |

|

SU1696229A1 |

| Устройство для сифонной отливки горизонтальных слитков | 1989 |

|

SU1629144A1 |

| Устройство дл получения горизонтального слитка | 1988 |

|

SU1664456A1 |

| Способ получения слитка | 1988 |

|

SU1602607A1 |

| Устройство для сифонной отливки горизонтального слитка | 1989 |

|

SU1616766A1 |

| Способ получения многослойного слитка | 1987 |

|

SU1538993A1 |

| Изложница для слитков | 1977 |

|

SU689778A1 |

| Способ отливки горизонтального слитка | 1989 |

|

SU1676745A1 |

| Способ сифонной разливки слитков | 1988 |

|

SU1613245A1 |

Изобретение относится к металлургии , в частности, к получению трехслойных слитков. Цель изобретения - повышение качества слитка. Устройство содержит изложницу, центральную вставку 3, выполненную из материала основного слоя слитка, и примыкающие к ней с обеих сторон перегородки 4 и 5. Каждая перегородка выполнена из материала периферийного слоя слитка, плакирующего большие грани вставки 3 в слитке, и установлена по всей высоте вставки 3 с зазором между ней и центральной вставкой, составляющим 1-2 толщины перегородки, которая составляет 2-5% расстояния между центральной вставкой 3 и стенкой 1 изложницы. При этом центральная вставка 3 выполнена в головной части шириной B, вычисляемой по формуле B=A[1+ΑU(T1-T0)].[1+Αвст(T1-T0)]-1, где A-ширина полости изложницы в головной части, мм

αU - коэффициент линейного теплового расширения материала изложницы, К-1

αвст-коэффициент линейного теплового расширения материала центральной вставки, К-1

T0-температура при нормальных условиях (293К)

T1 - температура плавления наиболее тугоплавкого материала перегородок, К, а обращенные к стенкам изложницы грани центральной вставки выполнены с уклоном, равным уклону стенок изложницы. 2 ил.

е а 1 120 мм -

,0- 0- -/С- ,|.

Го 293 К

Г, 1783 К -

ширина изложницы 1 в головной части;

-коэффициент линейного теплового расширения ч Гуна СЧ-15;

-коэффициент линейного теплового расширения ст. 20,

температура при нормальных условиях;

температура плавлениястали

где а - ширина полости изложницы в головной части, мм;

ttu- коэффициент линейного теплового расширения материала изложницы, Л - ;

авсг- коэффициент линейного теплового расширения материала центральной вставки, /С ;

Гц - температура прн нормальных условиях, 293 К;

Г| - температура ыавления наиболее тугоплавкого материала перегородок. К;

а большие грани центральной вставки выполнены с уклоном, равным уклону стенок изложницы.

Фиг.2

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПД1ЕНТВО^ТЕХ!Ш']€КА1^ | 0 |

|

SU376165A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1987-10-08—Подача