Изобретение относится к области черной металлургии и может быть использовано при производстве горизонтальных слитков.

Целью изобретения является повышение качества слитка.и выхода годного металла.

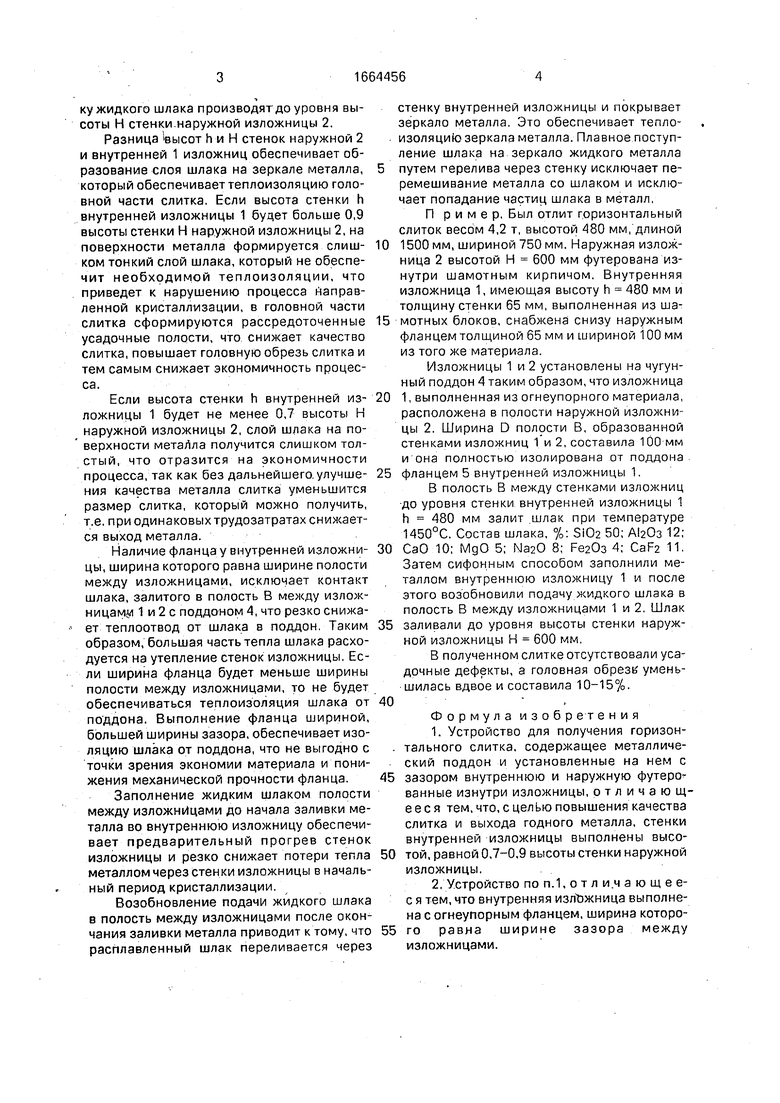

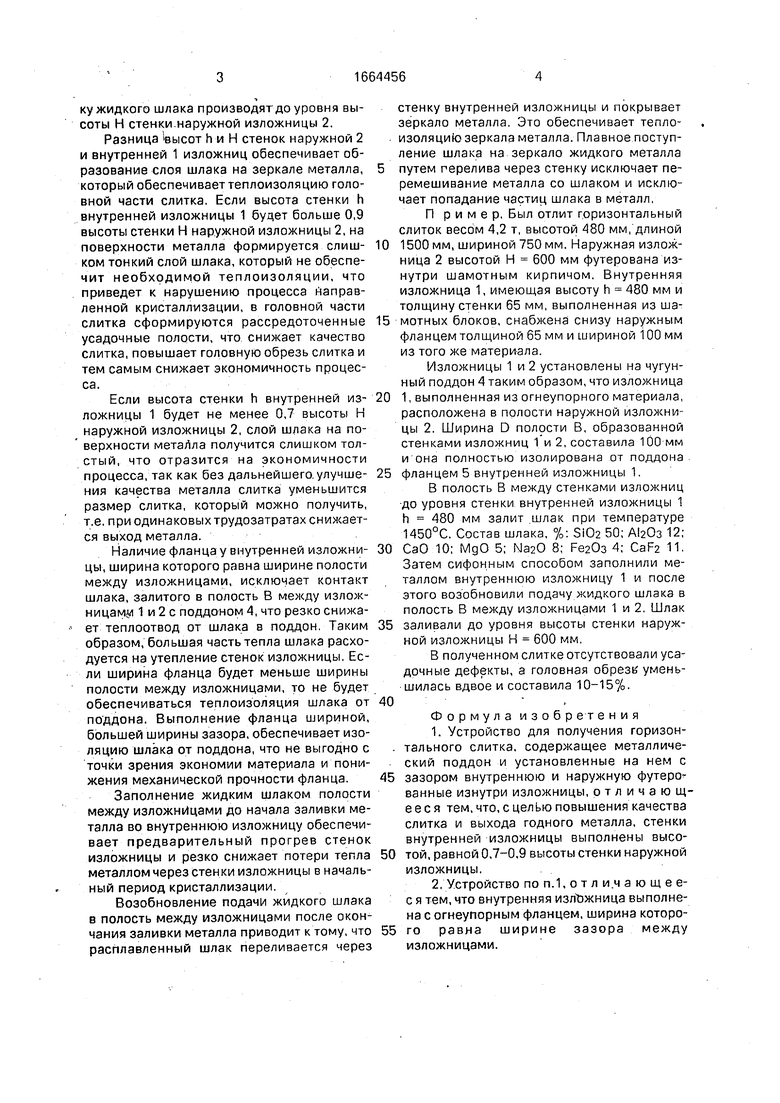

На фиг.1 дано устройство, вид сверху; на фиг.2 - то же, вертикальный разрез.

Устройство содержит огнеупорную внутреннюю изложницу 1, наружную изложницу 2, футеоованную изнутри огнеупорным материалом 3, изложницы установлены со- осно на поддоне 4 с образованием полости В между изложницами 1 и 2, причем высота стенки внутренней изложницы h составляет 0,7-0,9 высоты стенки наружной изложницы Н, а внутренняя изложница 1 снабжена

фланцем 5 из огнеупорного материала, ширина которого равна ширине D полости между изложницами В

Устройство работает следующим образом.

После установки изложниц 1 и 2 на поддон 4 в полость В между изложницами 1 и 2 заливают расплавленный шлак до уровня стенки изложницы 1. При этом происходит прогрев стенок изложниц за счет тепла жидкого шлака. Затем сифонным способом заполняют жидким металлом изложницу 1, а после этого возобновляют подачу расплавленного шлака в полость В между изложницами 1 и 2. Поступая в полость В, жидкий шлак переливается через стенки изложницы 1 и попадает на зеркало металла Заливо о

4 4 СП

о

ку жидкого шлака производят до уровня высоты Н стенки наружной изложницы 2.

Разница WICOT h и Н стенок наружной 2 и внутренней 1 изложниц обеспечивает образование слоя шлака на зеркале металла, который обеспечивает теплоизоляцию головной части слитка. Если высота стенки h внутренней изложницы 1 будет больше 0,9 высоты стенки Н наружной изложницы 2, на поверхности металла формируется слишком тонкий слой шлака, который не обеспечит необходимой теплоизоляции, что приведет к нарушению процесса направ- ленной кристаллизации, в головной части слитка сформируются рассредоточенные усадочные полости, что снижает качество слитка, повышает головную обрезь слитка и тем самым снижает экономичность процесса.

Если высота стенки h внутренней изложницы 1 будет не менее 0,7 высоты Н наружной изложницы 2, слой шлака на поверхности метаЛла получится слишком толстый, что отразится на экономичности процесса, так как без дальнейшего улучшения качества металла слитка уменьшится размер слитка, который можно получить, т.е. при одинаковых трудозатратах снижается выход металла.

Наличие фланца у внутренней изложницы, ширина которого равна ширине полости между изложницами, исключает контакт шлака, залитого в полость В между изложницам 1 и 2 с поддоном 4, что резко снижает теплоотвод от шлака в поддон. Таким образом, большая часть тепла шлака расходуется на утепление стенок изложницы, Если ширина фланца будет меньше ширины полости между изложницами, то не будет обеспечиваться теплоизоляция шлака от поддона. Выполнение фланца шириной, большей ширины зазора, обеспечивает изоляцию шлака от поддона, что не выгодно с точки зрения экономии материала и понижения механической прочности фланца.

Заполнение жидким шлаком полости между изложницами до начала заливки металла во внутреннюю изложницу обеспечивает предварительный прогрев стенок изложницы и резко снижает потери тепла металлом через стенки изложницы в начальный период кристаллизации.

Возобновление подачи жидкого шлака в полость между изложницами после окончания заливки металла приводит к тому, что расплавленный шлак переливается через

стенку внутренней изложницы и покрывает зеркало металла. Это обеспечивает теплоизоляцию зеркала металла. Плавное поступление шлака на зеркало жидкого металла

путем перелива через стенку исключает перемешивание металла со шлаком и исключает попадание частиц шлака в металл,

П р и м е р. Был отлмт горизонтальный слиток весом 4,2 т, высотой 480 мм, длиной

1500 мм, шириной 750 мм. Наружная изложница 2 высотой Н 600 мм футерована изнутри шамотным кирпичом. Внутренняя изложница 1, имеющая высоту h 480 мм и толщину стенки 65 мм, выполненная из шамотных блоков, снабжена снизу наружным фланцем толщиной 65 мм и шириной 100 мм из того же материала.

Изложницы 1 и 2 установлены на чугунный поддон 4 таким образом, что изложница

1, выполненная из огнеупорного материала, расположена в полости наружной изложницы 2. Ширина D полости В, образованной стенками изложниц 1 и 2, составила 100 мм и она полностью изолирована от поддона

фланцем 5 внутренней изложницы 1.

В полость В между стенками изложниц до уровня стенки внутренней изложницы 1 h 480 мм залит шлак при температуре 1450°С. Состав шлака, %: SI02 50; АЬОз 12;

СаО 10; МдО 5; 8; РеаОз 4; CaF2 11. Затем сифонным способом заполнили металлом внутреннюю изложницу 1 и после этого возобновили подачу жидкого шлака в полость В между изложницами 1 и 2. Шлак

заливали до уровня высоты стенки наружной изложницы Н 600 мм.

В полученном слитке отсутствовали усадочные дефекты, а головная обрезк уменьшилась вдвое и составила 10-15%.

Формула изобретения

1.Устройство для получения горизон- . тального слитка, содержащее металлический поддон и установленные на нем с

зазором внутреннюю и наружную футерованные изнутри изложницы, отличающееся тем, что, с целью повышения качества слитка и выхода годного металла, стенки внутренней изложницы выполнены высотой, равной 0,7-0,9 высоты стенки наружной изложницы.

2,Устройство по п.1, о т л и.ч а ю щ е е- с я тем, что внутренняя изложница выполнена с огнеупорным фланцем, ширина которого равна ширине зазора между изложницами.

1 г j

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сифонной отливки горизонтальных слитков | 1989 |

|

SU1629144A1 |

| Способ получения слитка | 1988 |

|

SU1602607A1 |

| Способ отливки горизонтального слитка | 1989 |

|

SU1676745A1 |

| Способ сифонной разливки слитков | 1988 |

|

SU1613245A1 |

| Устройство для сифонной отливки горизонтального слитка | 1989 |

|

SU1616766A1 |

| Устройство для получения трехслойного слитка | 1987 |

|

SU1502170A1 |

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Изложница для изготовления слитков прямоугольного сечения из ферросплавов | 1979 |

|

SU925528A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве горизонтальных слитков. Цель изобретения - повышение качества слитка и выхода годного металла. Устройство для получения горизонтального слитка содержит металлический поддон и установленные на нем с зазором внутреннюю и наружную футерованные изнутри изложницы. При этом стенки внутренней изложницы выполнены высотой, равной 0,7 - 0,9 высоты стенки наружной изложницы. Кроме того, внутренняя изложница выполнена с огнеупорным фланцем, ширина которого равна ширине зазора между изложницами. Разница высот стенок внутренней и наружной изложниц обеспечивает образование слоя шлака заданной толщины на поверхности зеркала металла при заливке шлака в зазор между изложницами. Таким образом обеспечивается необходимая теплоизоляция разливаемого металла и осуществляется его направленная кристаллизация, что создает условия для формирования однородной и плотной структуры слитка. 2 ил.

| Trans | |||

| Iron and Steel | |||

| Inst | |||

| Jap , 1985, v | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Цинковальный котел | 1920 |

|

SU1227A1 |

Авторы

Даты

1991-07-23—Публикация

1988-07-19—Подача