Изобретение относится к способу переработки концентрированного сернистого газа, включающего окисление диоксида серы, и может быть использовано в химической промышленности для получения контактным способом жидкого триоксида серы, серной кислоты, олеума.

В контактном способе газообразный поток, содержащий диоксид серы и кислород, а также балластные компоненты, в частности азот, проходит последовательно несколько слоев катализатора, расположенных в одном или нескольких контактных аппаратах. Несколько слоев катализатора применяют для достижения наиболее полного превращения диоксида серы в триоксид. Обычно используются ванадиевые, реже платиновые катализаторы. Для избежания перегрева катализатора газовый поток охлаждают между слоями с использованием теплообменной аппаратуры, располагаемой внутри или снаружи аппарата с адиабатическими слоями катализатора. Возможен прием охлаждения непосредственно слоя катализатора, что на практике не получило распространения.

Эффективность работы контактного аппарата является аддитивной величиной, определяемой работой каждого слоя контактного аппарата. Эффективность работы слоя контактной массы это прежде всего удельная производительность контактной массы слоя. Под удельной производительностью слоя понимается количество триоксида серы, полученное за время пребывания реакционного газа в слое, отнесенное к объему, который занимает контактная масса слоя. Под производительностью слоя контактной массы понимается количество триоксида серы, полученное за время пребывания реакционного газа в этом слое.

В известных способах контактного окисления диоксида серы в триоксид эффективность работы падает от слоя к слою. Неизвестны способы контактного окисления SO2, которые обеспечивают выравнивание по слоям аппарата удельной производительности контактной массы при заданной производительности слоя контактной массы. Среди известных способов отдельно решается либо задача повышения удельной производительности контактной массы второго и последующих слоев, при этом производительность второго и последующих слоев резко падает, либо задача повышения производительности второго и последующих слоев, при этом удельная производительность контактной массы второго и последующих слоев резко падает.

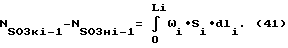

Известен способ каталитического окисления SO2 до SO3 методом двойного контактирования, промежуточной абсорбцией из контактного газа SO3 после третьего слоя, доокисления SO2 на второй ступени контактирования и конечной абсорбцией SO3 (Справочник сернокислотчика. - М.: Химия, 1971, с. 559-570 [1] ). В данном способе перерабатывается газовый поток, в котором содержание SO2 составляет 9%, а содержание O2 не выше 15% от общего числа молей потока. Остальной объем потока занимает азот, который, являясь балластным компонентом, отводит избыточное тепло из контактного аппарата. Пример переработки SO2 по этому способу представлен в табл. 1.

Недостатками данного способа являются:

- снижение по сравнению с первым слоем производительности второго и последующего слоев контактной массы и, следовательно, низкая производительность в целом контактного аппарата;

- снижение удельной производительности контактной массы второго и третьего слоев;

- отсутствие возможности перерабатывать газовые потоки с концентрацией диоксида серы выше 9-12 об.%.

Известен способ получения серной кислоты путем многостадийного окисления сернистого ангидрида в серный с промежуточной абсорбцией последнего с образованием серной кислоты, делением потока газа после первой или последующих стадий окисления на два потока, один из которых подвергают промежуточной абсорбции с последующим смешением его со вторым потоком перед подачей на следующую стадию окисления (SU 346852 A, 28.07.72 [2]). Газ делят в таком соотношении, при котором теплосодержание потока после промежуточной абсорбции и теплосодержание неабсорбированного потока обеспечивают рабочую температуру последующей стадии окисления. В данном способе перерабатывается газовый поток, в котором содержание SO2 составляет 9%, а содержание O2 не выше 15% от общего числа молей потока. Остальной объем потока занимает азот. Пример переработки по способу [2] представлен в табл. 2.

Недостатками данного способа являются:

- снижение производительности второго и последующего слоев контактной массы и, следовательно, низкая производительность контактного аппарата, из-за необходимости поддерживать высокую степень превращения SO2 в SO3 в контактном аппарате;

- отсутствие возможности перерабатывать газовые потоки с концентрацией SO2 выше 9-12 об.% из-за высоких требований к степени превращения.

Известен способ переработки концентрированного сернистого газа (Боресков Г. К. Катализ в производстве серной кислоты. - М.: Госхимиздат, 1954, с.331 [3] ), который основан на промежуточной дозировке компонентов газовой смеси по слоям. В этом способе исходный сернистый газ разделяют на два потока, разбавляют первый поток воздухом до содержания 7-8% SO2 в нем, перерабатывают этот газ до степени окисления SO2 в SO3, равной 0.7, и разбавляют этим контактным газом второй поток исходного сернистого газа.

Недостатком данного способа является снижение удельной производительности контактной массы второго и последующего слоев из-за накопления SO3 в газовом потоке от слоя к слою.

Известен способ получения серной кислоты по циклической схеме (SU 301985 A, 03.11.85 [4]). Способ включает стадии получения концентрированного сернистого газа, окисления SO2 до SO3, абсорбции SO3, рециркуляции отработанных газов абсорбции, отдувку из цикла части отработанного газа, содержащего SO2, с последующим его выделением и возвратом на переработку. Эффективность окисления SO2 в SO3 также падает от слоя к слою.

Ближайшими к заявляемому способу известными техническими решениями аналогичной задачи являются способ получения жидкого SO3 по циклической схеме (US 4046866 A, 1977 [5]) и способ получения серного ангидрида по циклической схеме (US 563115 A, 10.08.77 [6]). Способы [5] и [6] основаны на получении жидкого SO3, серной кислоты и олеума из газовых смесей с высокой концентрацией в них SO2 и O2 и включают следующие стадии:

- получение концентрированного SO2 окислением серы O2 с подачей в реакционную камеру рециклового газа для понижения температуры окисления;

- каталитическое окисление SO2 с разбавлением контактной смеси исходной смесью с промежуточной дозировкой ее по слоям контактного аппарата и теплоотводом между слоями;

- выделение жидкого SO3 путем его конденсации и абсорбции из контактного газа, получаемого на выходе многослойного аппарата;

- рециркуляцию отходящих газов на стадию сжигания серы;

- выведение из цикла части отработанного газа.

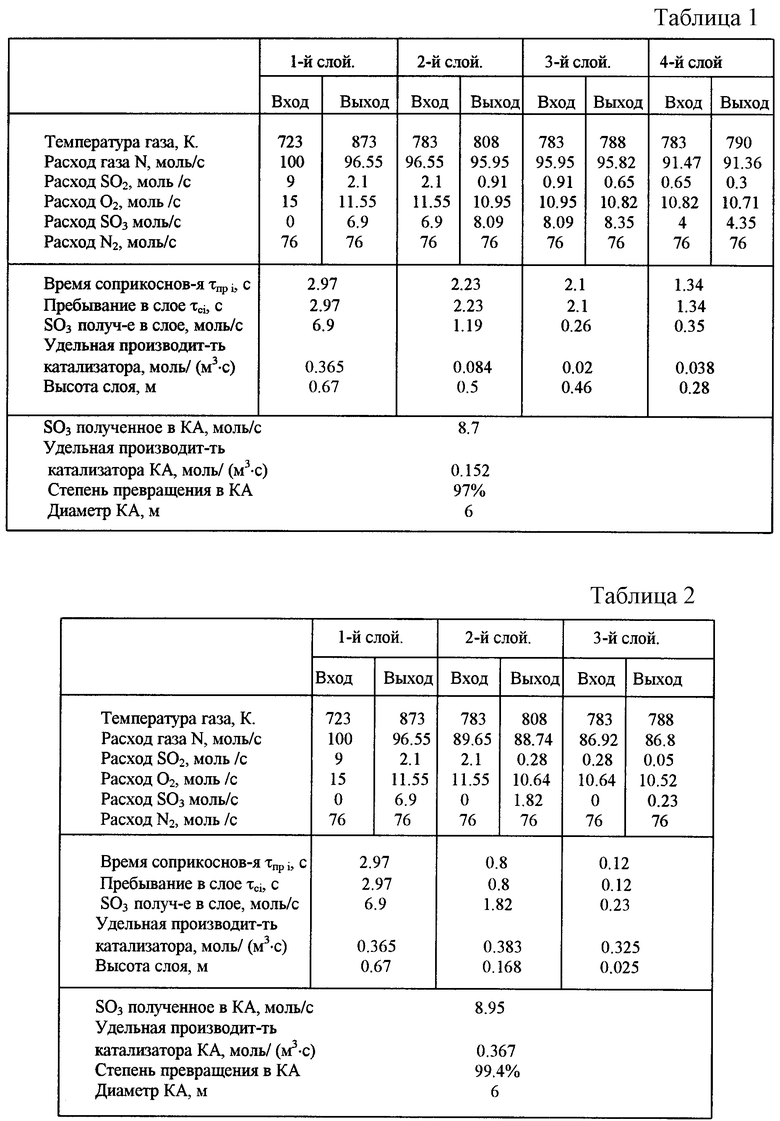

В способе [5] в контактный аппарат подают газовый поток, содержащий (от общего количества молей потока) 15 - 45% диоксида серы, 20 - 40% кислорода, 15 - 25% азота и 2 - 25% триоксида серы. Между слоями катализатора для понижения температуры контактного газа предусмотрено его разбавление смесью исходного и рециклового газа. За один проход через контактный аппарат достигают степени превращения SO2 в SO3, равной 60%. Пример окисления по данному способу представлен в табл. 3 и 4.

В способе [6] весь кислород подают на первый слой контактной массы контактного аппарата. Исходный сернистый газ распределяется между слоями и дозируется в каждый слой контактной массы. С выхода каждого слоя, кроме последнего, поток контактного газа подается на вход следующего слоя, предварительно охлаждаясь. С выхода последнего слоя контактного аппарата контактный газ направляется на стадию выделения SO3.

Недостатками способов [5, 6] являются:

- низкая удельная производительность контактной массы из-за присутствия в реакционном газе SO3;

- непроизводительная рециркуляция SO3, который возвращают в печь и в контактный аппарат для понижения температуры.

Общим недостатком известных способов многостадийного окисления SO2 в SO3 в многослойном аппарате с неподвижными слоями контактной массы является то, что происходит снижение эффективности использования контактной массы катализатора от слоя к слою. Снижение эффективности использования контактной массы катализатора происходит либо из-за снижения производительности слоя контактной массы, либо из-за снижения удельной производительности контактной массы слоя, либо по обеим причинам.

Снижению производительности контактного аппарата от слоя к слою отвечает снижение адиабатического разогрева газа за время пребывания в слое контактной массы, что происходит из-за изменения количеств молей SO2, O2 и SO3 в реакционном газе на входе в каждый слой контактной массы, а также из-за нехватки количества контактной массы в слое. В известных способах [4]-[6] повышения производительности второго и последующих слоев контактной массы добиваются распределением исходного сернистого газа по слоям контактного аппарата с одновременным применением в реакционном газе SO3 как аккумулятора теплоты, выделяющейся в процессе окисления SO2. Однако в этих способах резко снижается удельная производительность контактной массы от слоя к слою, что требует дополнительного объема контактной массы и увеличивает капитальные затраты.

Снижение удельной производительности контактной массы в контактном аппарате от слоя к слою происходит из-за накопления в контактном газе SO3, а также из-за изменения отношения количества молей SO2 к количеству молей O2 в реакционном газе на входе каждого слоя по сравнению с реакционным газом на входе в первый слой. Это ведет к снижению скорости химической реакции и как результат к снижению удельной производительности контактной массы от слоя к слою.

Анализ известных способов с позиции производительности и удельной производительности показывает следующее:

- в способе [1] абсорбцией SO3 из межслоевого газа с выхода третьего слоя повышается удельная производительность четвертого слоя контактной массы. В способе [2] абсорбцией SO3 из межслоевого контактного газа повышается удельная производительность второго и третьего слоев контактной массы. Однако в способах [1] и [2] никак не решается задача повышения производительности слоя контактной массы. Поэтому общая производительность контактной массы падает от слоя к слою (табл. 1 и 2) из-за необходимости добиваться полного превращения SO2 в SO3.

- в способах [4-6] в результате использования концентрированного SO2 и O2 повышается производительность каждого слоя контактной массы, то есть решается задача повышения производительности слоя контактной массы и не решается задача увеличения удельной производительности второго и последующих слоев контактной массы. Поэтому удельная производительность контактной массы падает от слоя к слою (табл. 3 и 4).

В способах [1, 2] увеличения производительности второго и последующих слоев контактной массы можно достичь, распределяя и дозируя в эти слои исходный сернистый газ и применяя рецикл отработанного газа с отдувкой азота из отработанной смеси.

В способах [4-6] увеличения удельной производительности контактной массы можно достичь, извлекая из межслоевого контактного газа с выхода каждого слоя SO3, а также изменяя соотношение количеств SO2 и O2 в реакционной смеси на входе в слой.

Еще одним недостатком известных способов [1, 2] является сложное аппаратурное оформление стадии выделения SO3 из межслоевых потоков контактного газа. Сначала требуется охладить межслоевой контактный газ, выделить абсорбцией SO3 и снова нагреть газ до температуры проведения реакции окисления SO2 в слое контактной массы.

Вышеизложенное свидетельствует о несовершенстве известных технологий переработки сернистого газа в многослойном контактном аппарате.

Задачей изобретения является совершенствование технологии переработки концентрированного сернистого газа в многослойном контактном аппарате и получение следующих эффектов:

- повышение удельной производительности каждого слоя контактной массы и как следствие повышение производительности каждого слоя и всего аппарата в целом;

- повышение управляемости контактного аппарата.

Поставленная задача решается настоящим способом переработки концентрированного сернистого газа в триоксид серы по циклической схеме путем окисления диоксида серы в многослойном контактном аппарате по последовательно-параллельной схеме с распределением потоков исходного сернистого газа W и кислорода V по слоям контактного аппарата и деления потока контактного газа Zi с выхода каждого i-го слоя при i=1, 2, ..., m, где m - количество слоев, на потоки Xi и Yi, подаваемые: Xi - на вход следующего (i+1)-го слоя, с выхода последнего слоя поток Xm возвращают на вход первого слоя; Yi - на стадию выделения триоксида серы и затем в рецикл, при этом состав реакционного газа, включающий содержание диоксида серы NSO2нi, кислорода NO2нi, триоксида серы NSO3нi, на входе в каждый слой поддерживают, исходя из совместного выполнения следующих условий:

Ti к - Ti н + Δ1i = Tрi - Tзi; (1)

Tзi ≤ Ti н < Ti к ≤ Tрi; (2)

τпрi= (1+Δ2i)•τ

0≤Δ2i≤0,5, (4)

при этом значения величины Wi, Vi, Xi и Yi определяют по материальному балансу слоя, по материальному балансу процесса деления потока Zi с выхода (i-1)-го слоя и по материальному балансу процесса смешения потоков Wi и Vi согласно следующим уравнениям:

Xi-1 = Zi-1•NSO3нi/NSO3кi-1; (5)

Yi-1 = Zi-1 - Xi-1; (6)

Wi = NSO2нi + NO2 W i - NSO2кi-1•Xi-1/Zi-1; (7)

Vi = NO2нi - NO2 W i - NO2кi-1•Xi-1/Zi-1, (8)

причем

Wi + Vi + Xi-1 = NSO2нi + NO2нi + NSO3нi; (9)

∑Wi=W; (10)

∑Vi=V; (11)

Wi = NSO2 W i + NO2 W i; (12)

Vi = NO2 V i, (13)

где Ti н, Ti к - температура реакционного газа на входе и выходе i-го слоя катализатора, К;

Tзi, Tрi - температура соответственно зажигания и начала термического разрушения контактной массы i-го слоя, К;

Δ1i- запас термоустойчивости контактной массы, К;

τпрi- время пребывания реакционного газа в i-м слое контактной массы, с;

Δ2i- безразмерный запас, учитывающий падение активности контактной массы слоя;

τci- теоретическое время соприкосновения реакционного газа с поверхностью контактной массы i-го слоя, с;

τ

Xi-1, Yi-1 - потоки, возникшие от деления потока Zi-1, моль/с;

Zi-1 - поток контактного газа, покидающий (i-1)-й слой, моль/с;

NSO2нi, NO2нi, NSO3нi - содержание SO2, O2, SO3 в потоке газа на входе в i-й слой, моль/с;

NSO2кi-1, NO2кi-1, NSO3кi-1 - содержание SO2, O2, SO3 в потоке Zi-1, моль/с;

Wi - распределяемый в i-й слой поток исходного концентрированного сернистого газа, моль/с;

NSO2 W i, NO2 W i - содержание диоксида серы и кислорода в потоке Wi, моль/с;

Vi - распределяемый в i-й слой поток кислорода, моль/с;

W, V - потоки исходного концентрированного сернистого газа и кислорода, поступающие на вход контактного аппарата, моль/с;

NO2 V i - содержание кислорода в потоке Vi, моль/с,

и отдувки из рецикла части отработанного газа, предварительно очищенного от оксидов серы, возвращаемых на переработку, на стадии окисления SO2 используют кислород технический или технологический или кислородно-воздушную смесь, при этом:

Vi = NO2 V i + NN2 V i, (14)

где NN2 V i - содержание азота в потоке Vi, моль/с.

Отличительными признаками предлагаемого способа являются:

- последовательно-параллельная схема окисления SO2 в SO3 в многослойном контактном аппарате;

- проведение процесса окисления диоксида серы в триоксид в каждом слое контактного аппарата в режиме τпрi=(1+Δ2i)•τ

- совместное применение приемов: распределение по слоям исходного концентрированного сернистого газа с концентрацией сернистого газа не менее 50%; распределение по слоям потока кислорода; выделение SO3 из межслоевого контактного газа;

- смешение потока, который не подвергся выделению SO3 после разделения межслоевого контактного газа перед подачей на следующую ступень окисления с распределенным потоком исходного сернистого газа и с распределенным потоком O2;

- применение единой стадии выделения SO3 для всех потоков после деления межслоевого контактного газа и для потока с последней стадии контактирования;

- деление контактного газа с выхода слоя на два потока как приема, обеспечивающего управление:

реакционной загрузкой слоев;

временем соприкосновения газа с катализатором;

количеством рециклового газа;

количеством выделяемого SO3;

соотношением рецикла и количества выделенного SO3.

В заявляемом способе новые признаки совершенствуют технологию переработки сернистого газа в производстве серной кислоты. Их использование обеспечивает получение следующих свойств:

- увеличение производительности контактного аппарата;

- увеличение удельной производительности контактной массы;

- интенсификацию процесса переработки SO2 при существенном уменьшении размеров технологического оборудования;

- возможность осуществления процесса окисления при более низкой температуре газа на входе в слой контактной массы и более высокой температуре на выходе из слоя;

- выравнивание реакционной нагрузки слоев аппарата и возможность управления нагрузкой слоев в широком диапазоне;

- увеличение управляемости процесса переработки SO2 за счет возможности инвариантного воздействия на состав и объем реакционной смеси, что обеспечивается сочетанием следующих воздействий: распределением по слоям исходного сернистого концентрированного газа, распределением по слоям кислорода, деления контактного газа с выхода каждого слоя;

- уменьшение количества ступеней выделения SO3 до одной;

- гибкость технологии в условиях изменчивости спроса на ассортимент и количество продукции.

На основании изложенного заявляемое техническое решение соответствует критерию "новизна". Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками заявляемого способа переработки концентрированного сернистого газа по циклической схеме, и признать предлагаемое техническое решение соответствующим критерию "изобретательский уровень".

В известных способах в контактном аппарате более всего отвечает условию максимальной эффективности и удельной производительности работа первого слоя контактной массы. В последующих слоях либо величина запаса Δ1i имеет высокое значение, поэтому не выполняется условие (1), что отрицательно сказывается на производительности слоя контактной массы (см. табл. 1, 2, 4), либо величина запаса Δ2i выходит за границы (4), повышая значение величины τci. что снижает удельную производительность контактной массы слоя (см. табл. 3).

Удельная производительность Yмi контактной массы i-го слоя равна

Yмi = MSO3i/Vкi, (15)

где Vкi - объем занимаемый контактной массой слоя, м3;

МSO3i = NSO3кi - NSO3нi - производительность i-го слоя контактной массы, моль/с.

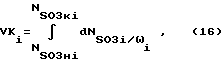

Объем, который занимает i-й слой контактной массы, определяется по следующей формуле:

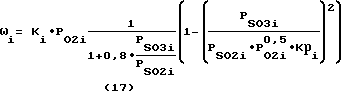

где ωi- скорость химической реакции в i-м слое, моль/(с•м3). Скорость химической реакции определяется, например, по формуле [1]

где PSO2i, PO2i, PSO3i - парциальные давления SO2, O2, SO3 в i-м слое, Па;

Ki, Kрi - константы скорости [моль/(Па•с•м3)] и равновесия [Па-0.5] реакции в i-м слое;

NSO3нi, NSO3кi - количество SO3 в газовом потоке на входе и выходе i-го слоя, моль/с.

Парциальные давления компонентов в реакционном газе на входе в i-й слой связаны с мольным расходом этих компонентов следующими соотношениями:

NSO2нi = Nнi•PSO2нi/Pнi, (18)

NO2нi = Nнi•PO2нi/Pнi, (19)

NSO3нi = Nнi•PSO3нi/Pнi, (20)

где Pнi - давление реакционного газа на входе в i-й слой, Па;

PSO2нi, PO2нi, PSO3нi - парциальное давление SO2, O2, SO3 в потоке газа на входе i-го слоя, Па;

NSO2нi, NO2нi, NSO3нi - содержание SO2, O2, SO3 в газовом потоке на входе i-го слоя, моль/с;

Nнi - расход реакционного газа через i-й слой, моль/с.

Уравнение (16) определяет характер зависимости необходимого в слое объема контактной массы от состава реакционного газа на входе в слой. Удельная производительность и объем контактной массы слоя связаны обратно пропорциональной зависимостью (15).

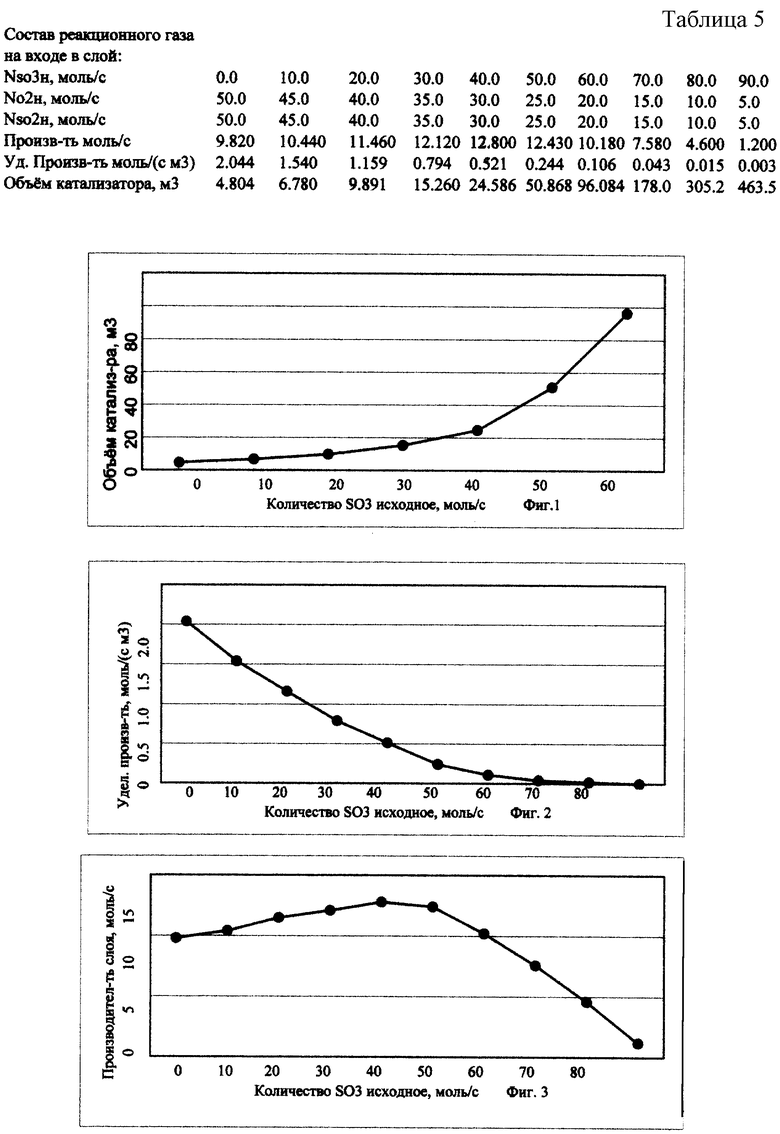

На фиг. 1-3 (табл. 5) показаны зависимость необходимого объема контактной массы, удельной производительности контактной массы слоя и производительности слоя от содержания SO3 в реакционной смеси на входе в слой, отношение количества SO2 к количеству O2 составляет 1:1. Расход реакционного газа на входе в слой составляет 100 моль/с.

Отсутствие SO3 в реакционном газе на входе в слой позволяет производить окисление SO2 при минимально необходимом объеме контактной массы, что благоприятствует величине удельной производительности. Извлечение SO3 из межслоевого контактного газа обеспечивает увеличение удельной производительности контактной массы слоя.

На величину удельной производительности контактной массы слоя явным образом оказывает влияние производительность слоя контактной массы. По формуле (15) удельная производительность прямо пропорциональна производительности слоя. Увеличение производительности слоя благоприятно влияет на величину удельной производительности контактной массы.

Докажем, что в случае выполнения условия (1) - (2) производительность слоя контактной массы максимальна, если расход и состав реакционного газа через слой контактной массы постоянны. При постоянстве расхода и состава реакционного газа выполнение температурного режима зависит от наличия или отсутствия необходимого количества объема контактной массы, который определяется во время проектирования. Наличие необходимого объема контактной массы обеспечивает необходимое для выполнения заданного температурного режима времени соприкосновения реакционного газа с контактной массой.

Контактная масса слоя имеет определенную температуру зажигания (нижняя температурная граница проведения реакции окисления) и определенную температуру начала термического разрушения (верхняя температурная граница проведения реакции окисления). В слое контактной массы в результате окисления SO2 в SO3 выделяется теплота, что приводит к возрастанию температуры по высоте слоя. Теплота, которая выделяется в слое, не должна разогреть слой до температуры начала термического разрушения контактной массы. Поэтому имеется температурное ограничение на производительность слоя контактной массы и для определения возможной производительности слоя контактной массы необходимо использовать уравнение теплового баланса слоя i-го слоя

(NSO2нi•CSO2нi + NO2нi•CO2нi + NSO3нi•CSO3нi)•Ti н + MSO3i•Qp = [(NSO2нi - MSO3i)•CSO2кi + (NO2нi - MSO3i/2)•CO2кi + (NSO3нi + MSO3i)•CSO3кi]•Ti к, (21)

где Qp - тепловой эффект реакции, Дж/моль;

NSO2нi, NO2нi, NSO3нi - расход SO2, O2, SO3, моль/с;

CSO2нi, CO2нi, CSO3нi, CSO2кi, CO2кi, CSO3кi - теплоемкость SO2, O2, SO3 на входе и на выходе слоя, Дж/(моль•град);

MSO3i - производительность слоя контактной массы, моль/с;

Ti н, Ti к - температура на входе и на выходе i-го слоя, К.

Из (21) следует:

MSO3i = NSO3кi - NSO3нi = [(NSO2нi•CSO2кi + NO2нi•CO2кi + NSO3нi•CSO3кi)•Ti к - (NSO2нi•CSO2нi + NO2нi•CO2нi + NSO3нi•CSO3нi)•Ti н]/[Qp + Ti к•(CSO2кi + CO2кi/2 - CSO3кi)]. (22)

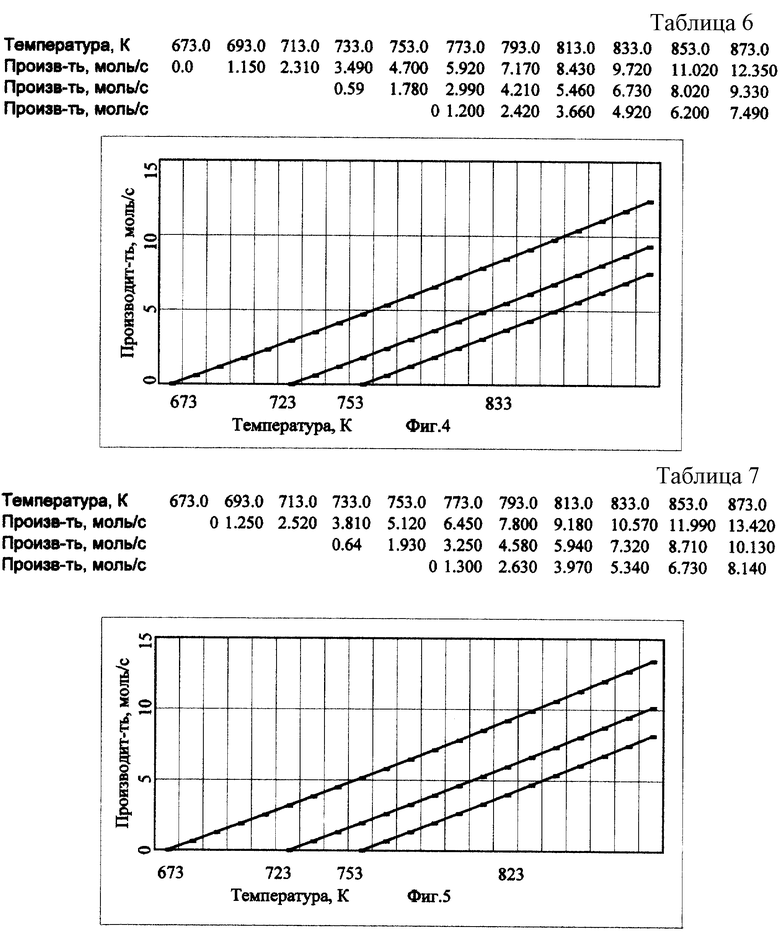

На фиг. 4 и 5 (табл. 6 и 7) построена зависимость разрешимой тепловым балансом производительности от температуры реакционного газа на выходе из слоя контактной массы. Предполагается, что температурный режим обеспечивается необходимым количеством контактной массы. Верхняя линия построена для реакционного газа с температурой на входе в слой, равной 673 К, средняя линия - 723 К, нижняя линия - 753 К. На фиг. 4 показаны графики для реакционного газа расходом 100 моль/с состава SO2=43 об.%, O2=57 об.%, а на фиг. 5 состава SO2=38 об.%, O2=52 об.%, SO3=10 об.%. Согласно построенным зависимостям производительность адиабатического слоя тем больше, чем больше температура газа на выходе из слоя и чем меньше температура газа на входе в слой.

Температура Тi н реакционного газа на входе в i-й слой не может быть ниже температуры Tзi зажигания реакционной смеси на катализаторе. Температура Тi к реакционного газа на выходе из i-го слоя не может быть выше температуры Tpi начала термического разложения контактной массы. Для различных типов ванадиевых катализаторов, по сведениям [6], температура зажигания изменяется в пределах 623 - 723 К, а температура начала термического разложения в пределах 873 - 923 К.

Присутствие SO3 в реакционном газе повышает температуру зажигания по причине возникновения химической реакцией между ванадием на поверхности катализатора и SO3. Это отрицательно сказывается на диапазоне температурного режима (1)-(2). Присутствие O2 в реакционном газе, наоборот, снижает температуру зажигания ванадиевой контактной массы.

На основании вышеизложенного становится очевидным, что максимальную производительность адиабатического слоя контактной массы обеспечивает такой температурный режим, при котором Ti к = Тpi, а Тi н = Tзi. Однако проведение окисления SO2 в таком температурном режиме является опасным, с одной стороны, из-за возможности перегреть катализатор, а с другой стороны, подать на вход в слой контактной массы холодный газ и погасить реакцию окисления SO2 в объеме слоя контактной массы. Температурный режим процесса окисления в адиабатическом слое контактной массы, обеспечивающий близкую к максимальной производительность слоя контактной массы и позволяющий избежать перегрева или охлаждения катализатора, определяют условием (1)-(2). Запас Δ1i вводят для того, чтобы избежать перегрева контактной массы. Диапазон изменения Δ1i выбирают из опыта эксплуатации конкретного типа катализатора. Каждый тип катализатора имеет свой диапазон изменения Δ1i. Выполнение условия (1)-(2) обеспечивает максимальную производительность слоя контактной массы для реакционного газа заданного состава, а следовательно, рост удельной производительности контактной массы слоя, что является отличительным свойством данного способа.

Влияние расхода реакционного газа при построении схемы контактного окисления можно не учитывать. Это вытекает исходя из следующих соображений. Объем контактной массы Vкi, время пребывания в i-м слое τпрi и расход реакционного газа через слой Qгi связаны соотношением

Vкi= Qгi•τпрi. (23)

Производительность можно выразить через расход реакционного газа и парциальные давления компонентов и представить следующим образом:

MSO3i = Nнi•[(CSO2кi• PSO2нi/Pнi + CO2кi•PO2нi/Pнi + CSO3кi•PSO3нi/Pнi)•Ti к - (CSO2нi•PSO2нi/Pнi + CO2нi•PO2нi/Pнi + CSO3нi•PSO3н/Pнi)•Ti н]/[Qр + Ti к•(CSO2кi + CO2кi/2 - CSO3кi)]. (24)

Если подставить уравнения (23) и (24) в (15) и учесть, что мольный расход и объем ный связаны соотношением Qгi = 0.0224•Nнi•Ti н/273, то расход реакционного газа через слой в (15) сокращается. Однако необходимо учесть, что при увеличении или уменьшении расхода реакционного газа через слой контактной массы необходимо увеличить или уменьшить пропорционально объем контактной массы слоя, что решается при проектировании контактного аппарата. В режиме эксплуатации контактного аппарата расход является режимным параметром процесса окисления и отличается от максимально возможного в основном в периоды пуска и останова установок, а в остальное время близок к максимальному, поэтому можно считать, что объем контактной массы соответствует расходу и не оказывает влияния на величину удельной производительности контактной массы слоя.

Выше было показано, что величине удельной производительности контактной массы слоя благоприятствует отсутствие SO3 в реакционной смеси на входе в контактный слой. Это означает, что должно выполняться равенство τпрi= τ

Выделение SO3 из межслоевого контактного газа как в способах [1, 2] требует для каждого потока межслоевого контактного газа, из которого выделяется SO3, свой абсорбер и свою теплообменную аппаратуру, которая необходима для того, чтобы охладить газ, а затем снова нагреть.

В предлагаемой схеме организации работы слоев контактного аппарата упрощается процесс выделения SO3 из контактного газа с выхода каждого слоя. В предлагаемом способе SO3 извлекают в общем блоке выделения, поэтому не требуется стадии нагревания контактного газа после стадии выделения, как например в способах [1, 2]. В результате применения общего блока выделения SO3 производится распараллеливание слоев контактного аппарата, что является отличительным свойством данного изобретения.

Триоксид серы имеет некоторые положительные свойства. Например, SO3 обладает по сравнению с SO2 и O2 большей теплоемкостью, и SO3 замедляет скорость окисления SO2. При окисления концентрированных сернистых смесей эти свойства играют положительную роль.

Известно, что в процессе эксплуатации контактной массы происходит снижение активности. При снижении активности контактной массы условие (1) при Δ2i = 0 не выполняется. Диапазоном (4) учитывают изменчивость свойств контактной массы в реальных условиях эксплуатации и тем самым обеспечивают выполнение условия (1). Для новой контактной массы величина Δ2i принимается максимальной, то есть, например, Δ2i = 0.3. Если в процессе эксплуатации контактной массы при постоянном расходе и составе газа произошло снижение активности контактной массы и перестало выполняться условие (1), то величину Δ2i уменьшают. Кроме того, величиной Δ2i нейтрализуют разного рода возмущения, возникающие в процессе окисления SO2. К таким возмущениям можно отнести колебания температуры и состава реакционной смеси, изменение расхода и другие.

Величина Δ2i - это избыточная контактная масса. При работе на концентрированном SO2 и O2 избыточная контактная масса перегревается. Для того чтобы избежать перегрева контактной массы, используют присутствие SO3 в реакционном газе на входе в слой контактной массы. С этой целью поток Zi контактного газа с выхода предыдущего слоя делят на два потока Xi и Yi в отношении, которое обеспечивает необходимое количество SO3 на входе (i+1)-го слоя, поток Xi направляют в (i+1)-й слой, поток Yi на стадию выделения SO3. Вместо потока Yi, направляемого на стадию выделения триоксида серы, на вход (i+1)-го слоя подают свежий поток Vi+1 кислорода и свежий поток Wi+1 концентрированного сернистого газа. Такой прием обеспечивает неполное распараллеливание слоев контактного аппарата и позволяет увеличивать или уменьшать степень распараллеливания. Контактный аппарат работает по последовательно-параллельной схеме.

Распределение потоков исходного сернистого газа и кислорода по слоям контактного аппарата с одновременным выделением SO3 из межслоевого контактного газа выравнивает режимы работы всех слоев контактного аппарата и приближает к режиму работы первого слоя, а значит к наиболее эффективному. Распределением потоков и выделением SO3 обеспечивают выравнивание реакционной нагрузки слоев контактного аппарата, а также выполнение условия (1)-(2). Выравнивание реакционной нагрузки слоев контактного аппарата и осуществление процесса окисления SO2 с соблюдением условия (1)-(2) являются отличительным свойством изобретения.

Параллельно-последовательная схема позволяет нейтрализовать не только вышеперечисленные возмущения, но и возмущение, которое возникает из-за уменьшения или увеличения расхода реакционного газа через слой контактной массы, обусловленное изменением производственной программы. Изменение расхода реакционного газа через слой означает изменение величины τпрi, что требует изменения значения величины τ

Так как значение величины Δ2i определяет величину потока Xi-1, а величина расхода газа через i-й слой контактной массы является надежно измеряемой, объем, занимаемый контактной массой, известен, то для того чтобы рассчитать требуемый состав реакционного газа на входе в слой, необходимо задать значения величин Δ1i и Δ2i. Значение искомых величин NSO2нi, NO2нi, NSO3нi определяют по следующей методике.

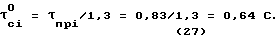

Пусть объем контактной массы i-го слоя равен Vкi=4.9 м3. Значение величины расхода реакционного газа Qгi на входе в i-й слой измеряется, то есть известно. Пусть Qгi= 5.93 м3/с. Тогда время пребывания реакционного газа в слое контактной массы тоже известно:

τпрi = Vкi/Qгi = 4.9/5.93 = 0.83 с. (25)

По условию (3-4) время пребывания выражается через время соприкосновения как

τпрi= (1+Δ2i)•τ

Принимая величину Δ2i = 0.3, из (3) получаем значение величины времени соприкосновения для реакционного газа без SO3 расходом Qгi, которое равно

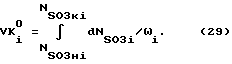

Таким образом, реакционный газ без SO3 с расходом Qгi должен соприкасаться с контактной массой меньшее время, чем он на самом деле пребывает в слое. Объем контактной массы, соответствующий времени соприкосновения τ

Vк

Этот объем контактной массы был бы необходим для реакционного газа с расходом Qгi, если бы в его составе не было SO3. С другой стороны объем контактной массы можно определить по уравнению (16). Для объема Vкi 0 можно записать

Нижняя граница интеграла (29) равна нулю. Верхняя граница этого интеграла определяется уравнением теплового баланса слоя

NSO3кi = [(NSO2нi•CSO2кi + NO2нi•CO2кi + NSO3нi•CSO3кi)•Ti к - (NSO2нi•CSO2нi + NO2нi•CO2нi + NSO3нi•CSO3нi)•Ti н] /[Qр + Ti к•(CSO2кi + CO2кi/2 - CSO3кi)] + NSO3нi. (30)

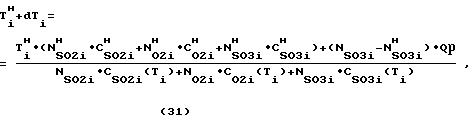

Скорость химической реакции ω определяется по уравнению (17). Температуру реакционного газа Ti н на входе в слой и Ti к на выходе из слоя определяет условие (1-2). Изменение температуры в самом слое подчиняется закону

где NSO2i= NSO2 н i-dNSO3i; NO2i=NO2 н i-dNSO3i/2; NSO3i=NSO3 н i+dNSO3i. Изменение температуры в самом слое необходимо знать, чтобы определить величины констант скорости и равновесия Ki(T) и Kрi(T), которые входят в уравнение (17).

Таким образом, в уравнении (29) неизвестными остаются PSO2нi и PO2нi. Используя (18-19) парциальные давления, выразим как:

PSO2i = Pi•(NSO2iн - dNSO3i)/Ni; (32)

PO2i = Pi•(NO2iн - dNSO3i/2)Ni. (33)

Учитывая, что

NSO2нi = Nнi - NSO3нi - NO2нi, (34)

а объемный расход газа известен и связан с мольным соотношением

Qгi = 0.0224•Nнi•Ti н/273. (35)

Уравнения (32-35) позволяют в (29) выразить и замерить парциальное давление SO2 через парциальное давление O2 с помощью уравнений (32) - (35). В уравнении (29) остается одна неизвестная величина - это NO2нi. Одно уравнение, одна неизвестная величина - уравнение имеет решение. Уравнений (17), (29) - (35) и условия (1) - (2) достаточно, чтобы найти NO2нi. Зная NO2нi, по уравнению (34) находим NSO2нi и затем находим их соотношение NSO2нi:NO2нi.

Сохраняя полученное соотношение SO2:O2 = NSO2нi:NO2нi, опять используя уравнения (17), (29) - (35) и условия (1) - (2), но подставляем в эти уравнения действительный объем контактной массы Vкi=4.9 м3, и полученное выше соотношение SO2: O2. Теперь неизвестным является необходимое количество триоксида серы NSO3нi. Одно уравнение - одно неизвестное. Уравнение имеет решение. Определив необходимое количество триоксида серы NSO3нi и зная соотношение SO2: O2, находим действительные количества диоксида серы NSO2нi и кислорода NO2нi в реакционной смеси с количеством триоксида серы NSO3нi на входе в контактный слой.

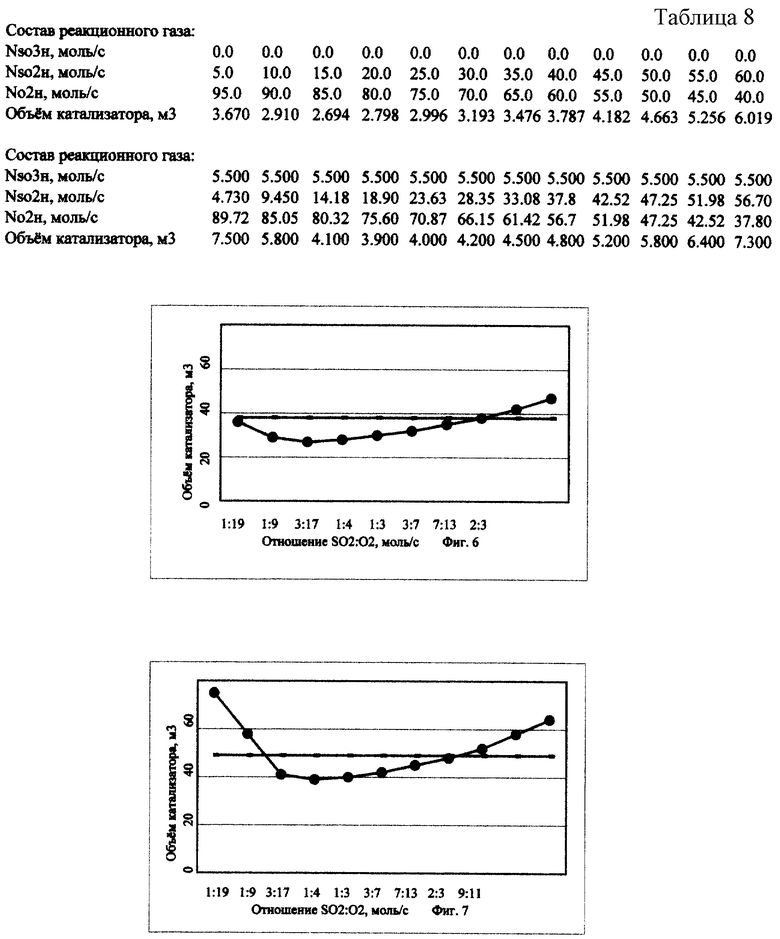

На фиг. 6 (табл. 8) показана построенная по уравнениям (17), (29) - (35) и условию (1) - (2) зависимость объема контактной массы от отношения SO2:O2 для реакционной смеси без SO3. При пересечении прямой Vкi 0=3.8 м3 с этой зависимостью получается искомое отношение SO2:O2. Зная соотношение SO2:O2, уже на прямой Vкi= 4.9 м3 получаем точку, которая определяет необходимое количество триоксида серы NSO3нi в реакционной смеси на входе в слой (фиг. 7). Если построить зависимость объема контактной массы от отношения SO2:O2 для реакционной смеси с найденным количеством триоксида серы NSO3нi, то прямая Vкi=4.9 м3 пересечется с зависимостью в данной точке (фиг. 7).

Так как в уравнении (29) имеется интегральная зависимость, в которой все переменные взаимосвязаны, то аналитическое решение системы уравнений (17), (29) - (35) получить сложно. Решение хорошо получается с использованием вычислительной техники, численными методами, используя конечно-разностную аппроксимацию.

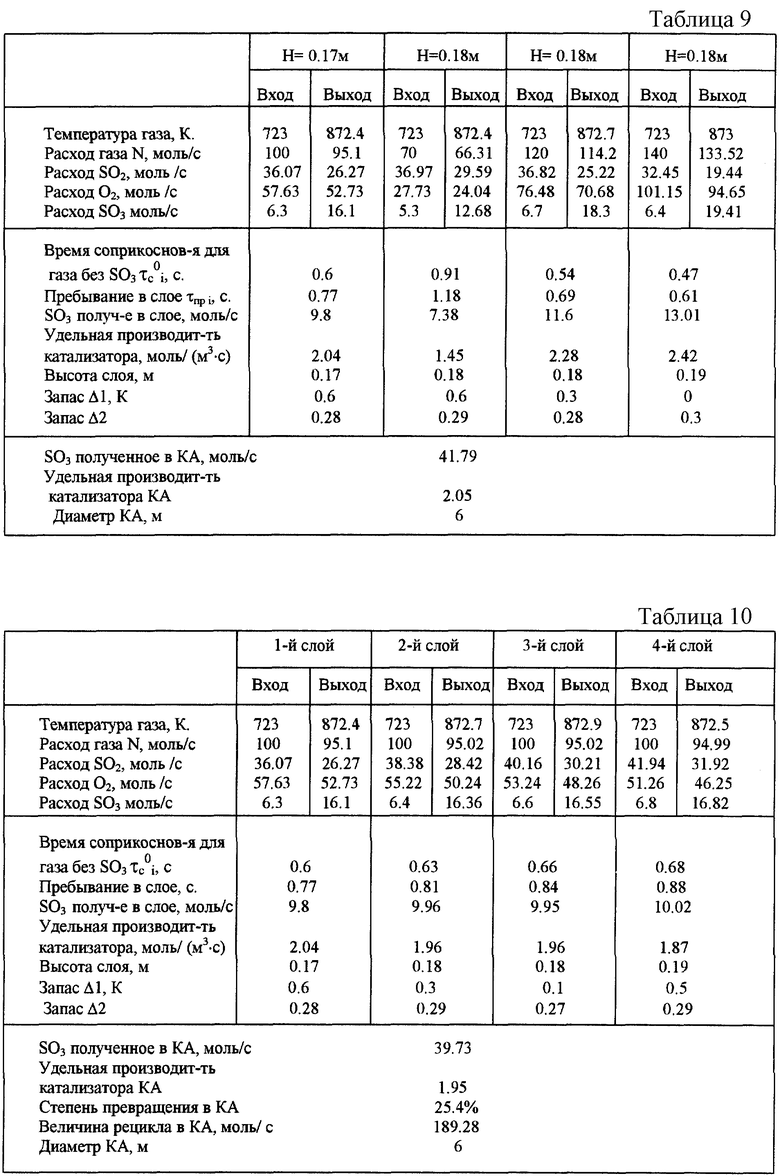

В табл. 9 представлены результаты расчета состава реакционного газа на входе в слой контактной массы по известному расходу. Значение величины расхода реакционного газа двух крайних случаев отличается в 2 раза. Объем контактной массы слоев изменяется незначительно. Внутренний диаметр цилиндрического контактного аппарата 6 м.

Выполнение условий (1)-(4) определяет состав реакционного газа на входе в контактный слой по его расходу и благоприятствует как величине производительности слоя контактной массы, так и величине удельной производительности контактной массы слоя.

По известному составу реакционного газа на входе в i-й слой определяются величины входящих в слой потоков. Например, по уравнениям (25)-(31) и условию (1)-(4) определили, что в реакционном газе на входе в i-й слой должно присутствовать NSO2нi моль/с SO2, NO2нi моль/с O2 и NSO3нi моль/с SO3. Расход реакционного газа через слой можно представить как

Nнi = NSO2нi + NO2нi + NSO3нi. (36)

С другой стороны, расход реакционного газа состоит из потоков, входящих в слой

Nнi = Vi + Wi + Xi-1. (37)

На вход i-го слоя подается поток Vi чистого O2, в этом потоке содержится Vi=NO2 V i моль/с кислорода, поток Wi исходного сернистого газа, в этом потоке содержится NSO2 W i моль/с SO2 и NO2 W i моль/с O2 и соблюдается соотношение Wi= NSO2 W i+ NO2 W i.

На вход i-го слоя подается поток Xi-1 с выхода (i-1)-го слоя. С этим потоком на вход i-го слоя поступает необходимое количество NSO3нi моль/с SO3. Так же с потоком Xi-1 в слой поступает NSO2 X i= NSO2кi-1•NSO3нi/NSO3кi-1 моль/с SO2 и NO2 X i= NO2кi-1•NSO3нi/NSO3кi-1 моль/с O2.

Оставшееся количество SO2 в i-й слой поступает с потоком Wi. Количество SO2, поступающее с потоком Wi, найдем как NSO2 W i = NSO2нi - NSO2 X i моль/с. С потоком Wi поступает NO2 W i = Wi - NSO2 W i моль/с кислорода.

Недостающий кислород поступает с потоком Vi в количестве NO2 V i=Vi-NO2 W i моль/с.

Так как состав потоков известен, то известны и сами величины потоков:

Vi = NO2 V i; (38)

Wi = NSO2 W i - NO2 W i; (39)

Xi-1 = NO2 X i + NSO2 X i + NSO3нi. (40)

С помощью уравнений материального баланса вычислили входящие в контактный слой потоки.

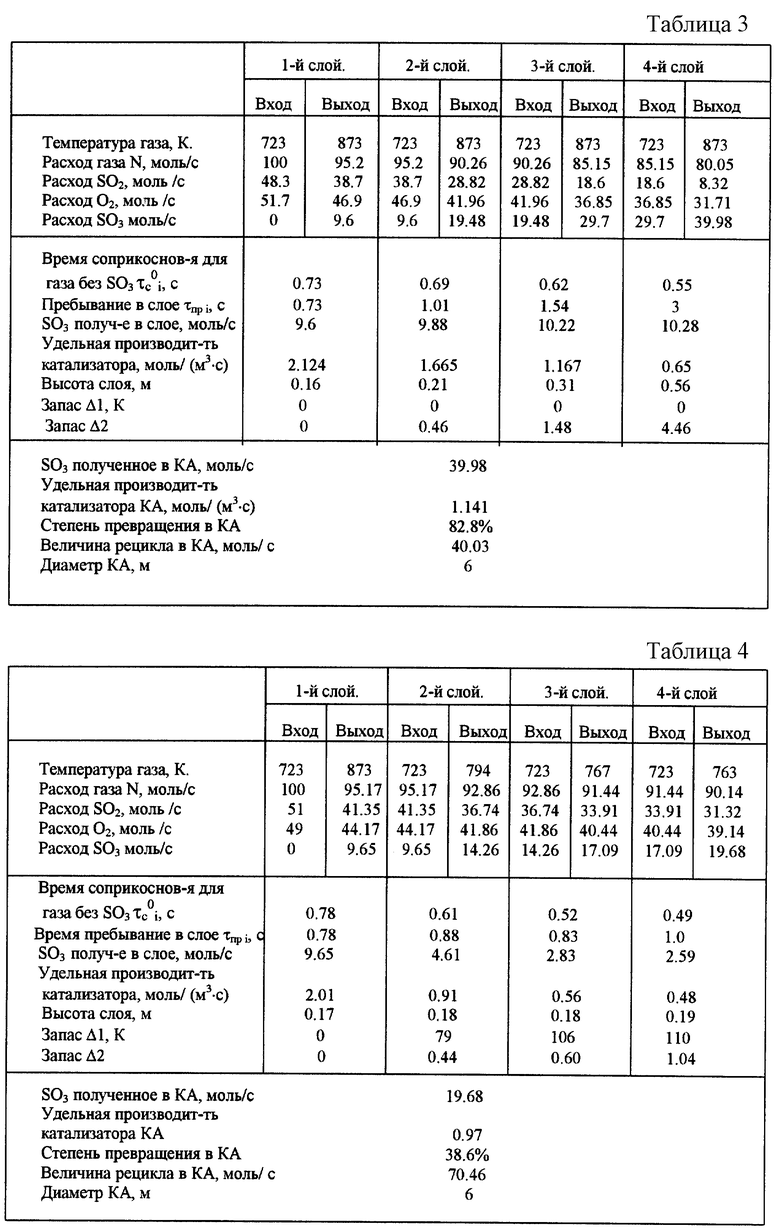

Поток Zi-1, покидающий (i-1)-й контактный слой, равен Zi-1 = Nнi-1 - 0.5(NSO3кi-1 - NSO3нi-1), где NSO3кi-1 определяется из уравнения

В случае использования в качестве окислителя технического или технологического кислорода или кислородно-воздушной смеси для определения значений величин потоков используют такую же методику расчетов с включением в уравнения материальных балансов величины содержания азота.

Как видно из табл. 9, небольшому различию объемов контактной массы слоев соответствуют достаточно большие возможные диапазоны изменения расхода и состава реакционного газа. Как известно, в процессе окисления SO2 имеются колебания расхода и изменения состава реакционного газа на входе в слой, связанные как с режимами работы оборудования, так и производственным заданием (спросом на продукцию). В предлагаемом способе на изменение расхода реакционного газа на входе в слой можно реагировать изменением состава.

Например, в случае отсутствия SO3 в реакционном газе на входе изменение состава реакционного газа от SO2=8.26%, O2=91.74% до SO2=17.9%, O2=82.1% позволяет изменять расход в 1.91 раза, а изменение состава реакционного газа от SO2= 94.64%, O2=5.36% до SO2=17.9%, O2=82.1% позволяет изменять расход в 56.5 раза. Введение небольшого количества триоксида серы на входе в слой расширяет границы возможного изменения расхода реакционного газа через слой.

Увеличивается управляемость процесса переработки SO2 и обеспечивается гибкость технологии в условиях изменчивости спроса на ассортимент и количество продукции, что является также отличительными свойствами данного способа.

Обеспечить диапазон изменения расхода и состава реакционного газа на входе в контактный слой, представленный табл. 9, распределяя только исходный концентрированный сернистый газ, как в способах [5, 6], невозможно. Необходимо иметь возможность отдельного влияния на содержание в реакционном газе как SO2, так и O2. Таким образом, необходимо кислород подавать в слой отдельно от исходного сернистого газа. Добавление к этому процесса деления контактного газа с выхода предыдущего слоя позволяет инвариантно влиять на содержание и расход SO2, O2 и SO3 на входе в слой.

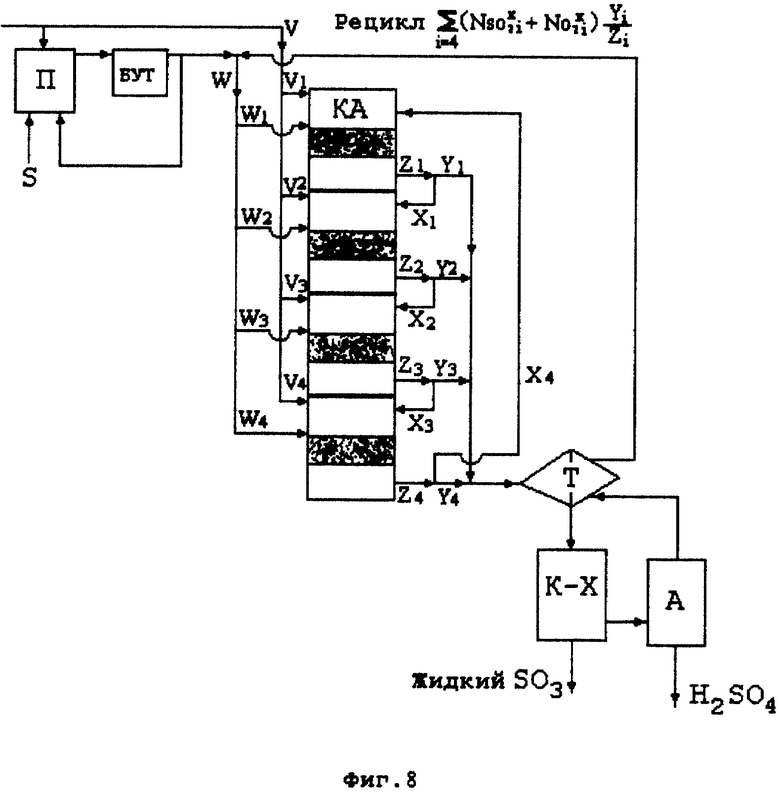

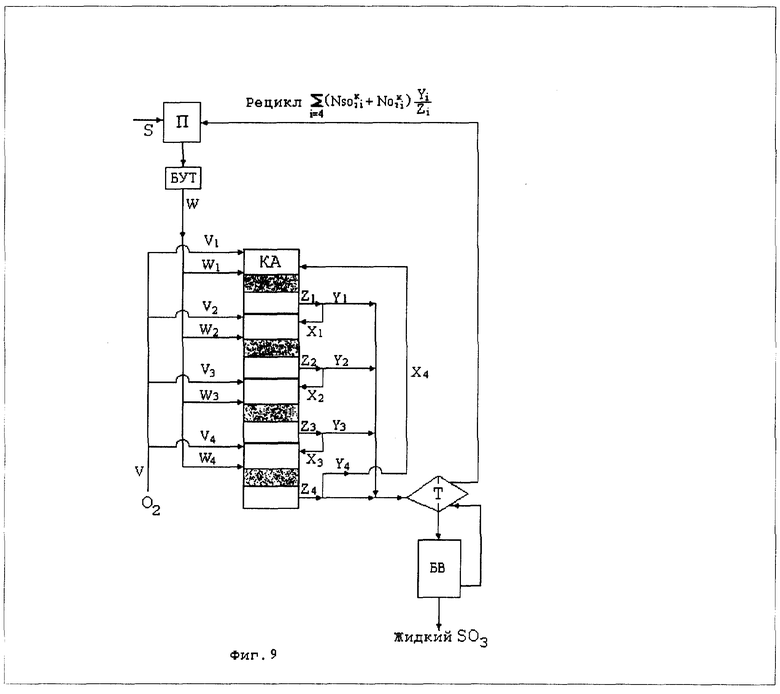

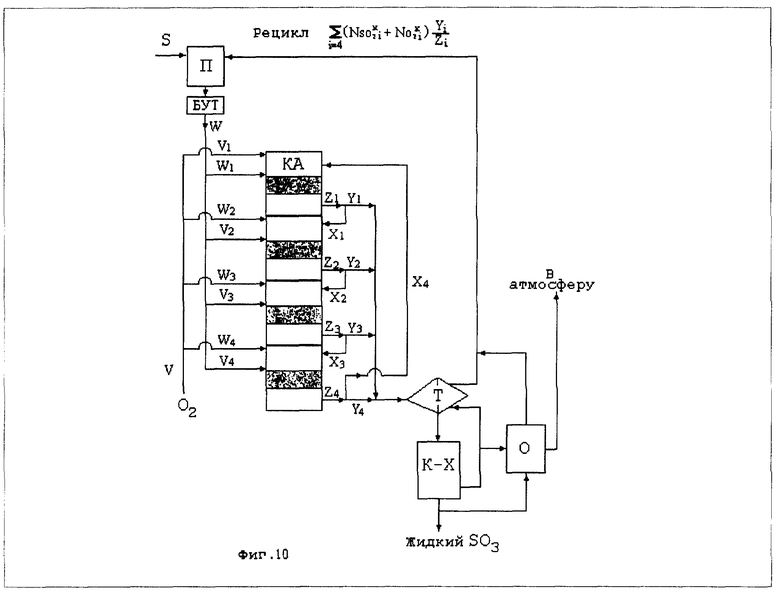

На фиг. 8 - 10 приведены технологические схемы для реализации предлагаемого способа. Схемы включают: печь (П); блок утилизации теплоты сгорания серы (БУТ); контактный аппарат (KA); блок выделения триоксида серы (БВ) в составе теплообменника (Т), конденсатора-холодильника (К-Х), абсорбера (А); узел очистки отработанного газа (О).

В печи сжигают серу в атмосфере кислорода в присутствии рециклового газа и получают исходный концентрированный сернистый газ. Рецикловый газ необходим в печи для понижения температуры сжигания серы. Исходный концентрированный сернистый газ образует поток W реакционного газа. В случае если контактное отделение имеет отдельный от стадии сжигания серы рецикл (фиг. 8), то к потоку W добавляется рецикл контактного отделения. Поток реакционного газа W распределяют между контактными слоями аппарата. Одновременно распределяют между контактными слоями аппарата и поток V кислорода.

Путем смешения потоков сернистого газа из печи, контактного газа с выхода предыдущего слоя и потока кислорода устанавливают требуемую температуру газовой смеси на входе следующего слоя. Не исключается также возможность использовать межслоевые теплообменники.

Процесс окисления в каждом слое осуществляют в диапазоне от температуры начала реакции Tзi (температура зажигания смеси) до температуры Tрi, выше которой начинается термическое разложение катализатора. На вход каждого слоя подается реакционный газ с минимальным заданным содержанием триоксида серы в его составе. С выхода i-го слоя поток Zi контактного газа делят на два потока Xi и Yi. Поток Yi, i=1, 2, ..., m, m - число слоев контактного аппарата, подают на общую для всех слоев стадию выделения SO3.

В предлагаемом способе, сочетая распределение исходного газа и кислорода с делением контактного газа, воздействуют на состав реакционной смеси на входе слоев и на расход реакционной смеси через слои и тем самым управляют скоростью реакции окисления SO2, производительностью и удельной производительностью слоя и контактного аппарата.

После разделения потока Zi контактного газа с выхода каждого слоя на два потока Xi и Yi поток Xi подают на вход следующего слоя контактного аппарата, а поток Yi, как и контактный газ с выхода последнего слоя, направляют в конденсатор-холодильник. В конденсаторе-холодильнике из контактного газа, охлаждая его в интервале температур 17 - 44oC, путем конденсации выделяют жидкий SO3. С выхода конденсатора-холодильника отработанный газ направляют в линию рецикла, а жидкий SO3 направляют в склад готовой продукции или на переработку в кислоту (олеум).

В предлагаемом способе серная кислота может быть получена из газа, отводимого из конденсатора-холодильника, так, как показано на фиг. 8. Для этого газ с выхода конденсатора-холодильника подают в абсорбер, в котором этот газ промывают концентрированной серной кислотой, что обеспечивает практически полное извлечение SO3 из газа и одновременно исключает сернокислотный туман в рецикле. Так, при орошении абсорбера серной кислотой, в частности 98.3%-ной концентрации, пары воды в аппарате практически отсутствуют, а парциальное давление паров кислоты при 25oC составляет 3.29 • 10-8 МПа.

Такой прием, заключающийся в последовательной обработке контактного газа конденсацией и абсорбцией, позволяет снизить требования к составу отводимого из конденсатора-холодильника газа на наличие в нем SO3 и тем самым смягчить регламентные требования к режимам работы конденсатора и одновременно в отличие от прототипа исключить SO3 в рецикле.

Последовательно-параллельная схема переработки SO2 позволяет получать в качестве готовой продукции жидкий SO3, серную кислоту, олеум, что обеспечивает гибкость предлагаемой технологии в условиях изменчивости спроса на ассортимент и количество продукции.

Присутствие SO3 в рецикле нецелесообразно; с одной стороны, это отрицательно влияет на экономические показатели циклической схемы, а с другой - является возмущающим воздействием на процесс окисления. Колебания концентрации SO3 в рецикле дестабилизирует процесс переработки сернистого газа, что усложняет управление контактным аппаратом.

При использовании технического (технологического) кислорода в системе происходит накопление балластных компонентов (азот), необходима их отдувка из технологического цикла. На фиг. 10 показана схема для реализации этого приема, согласно которому часть рециклового газа отводят на стадию очистки. Здесь из газа выделяют оксиды серы, возвращают их на переработку, а очищенный газ отводят в атмосферу.

Пример осуществления предлагаемого способа.

На фиг. 9 приведена технологическая схема реализации предлагаемого примера.

В печь (П) подают: жидкую серу в количестве 39.73 моль/с, газ рецикла 189.28 моль/с, в котором содержится 37.3 об.% SO2 и 62.7 об.% - O2. Из печи отводят 189.28 моль/с концентрированного сернистого газа с концентрацией SO2 58.3 об.%, O2 - 41.7 об.%. Печной газ охлаждают до температуры 723 К в блоке утилизации тепла стадии сжигания серы (БУТ) и распределяют по слоям контактного аппарата (КА), обеспечивая необходимое количество диоксида серы на входе в каждый слой. На первый слой подают поток W1 печного газа в количестве 41.34 моль/с, на второй - W2 в количестве 47.95 моль/с, на третий - W3 в количестве 49.25 моль/с, на четвертый - W4 в количестве 50.63 моль/с.

Поток V= 60.03 моль/с кислорода распределяют по слоям контактной массы следующим образом: на первый слой подают поток V1=23.05 моль/с; на второй - V2= 14.3 моль/с; на третий - V3= 12.36 моль/с; на четвертый - V4=10.32 моль/с.

Контактный аппарат имеет диаметр 2 м и четыре слоя контактной массы; высота первого слоя 0.17 м, второго слоя - 0.18 м, третьего слоя - 0.18 м, четвертого слоя - 0.19 м. Мольный расход реакционного газа через каждый слой составляет 100 моль/с (5.93 м3/с при температуре 723 К).

Состав реакционного газа на входе в каждый слой контактной массы и режимные параметры окисления диоксида серы в каждом слое представлены в табл. 10.

Триоксид серы в количестве 6.3 моль/с на вход первого слоя подают потоком X4. С потоком X4 на первый слой поступает 11.97 моль/с SO2 и 17.34 моль/с O2. Недостающие 24.1 моль/с SO2, а также 17.24 моль/с O2 подают на первый слой с потоком W1. Недостающие 23.05 моль/с O2 подают потоком V1. Поток X4 образуется путем деления покидающего четвертый слой потока Z4=94.99 моль/с в соотношении X4:Y4=6.3:10.52.

С выхода первого слоя поток Z1=95.1 моль/с делится в соотношении X1:Y1= 6.4: 9.70. Триоксид серы на вход второго слоя подают потоком X1 в количестве 6.4 моль/с. С потоком X1 поступает 10.42 моль/с SO2 и 20.93 моль/с O2. Недостающие 27.96 моль/с SO2, а также 19.99 моль/с O2 подают с потоком W2. Недостающие 14.3 моль/с O2 подают потоком V2.

С выхода второго слоя поток Z2=95.02 моль/с делится в соотношении X2:Y2= 6.6:9.76. Триоксид серы на вход третьего слоя подают потоком X2 в количестве 6.6 моль/с. С потоком X2 поступает 11.45 моль/с SO2 и 20.34 моль/с O2. Недостающие 28.71 моль/с SO2, а также 20.54 моль/с O2 подают с потоком W3. Недостающие 12.36 моль/с O2 подают потоком V3.

С выхода третьего слоя поток Z3=95.02 моль/с делится в соотношении X3: Y3= 6.8: 9.75. Триоксид серы на вход второго слоя подают потоком X3 в количестве 6.8 моль/с. С потоком X3 поступает 12.42 моль/с SO2 и 19.83 моль/с O2. Недостающие 29.52 моль/с SO2, а также 21.11 моль/с O2 подают с потоком W4. Недостающие 10.32 моль/с O2 подают потоком V4.

Потоки Yi, образующиеся после разделения потока Zi, покидающего i-й слой, охлаждаются в теплообменнике (Т) и поступают в блок выделения SO3 (БВ). На стадию выделения SO3 поступают следующие газовые потоки:

После первого слоя - 15.84 моль/с SO2, 31.8 моль/с O2, 9.7 моль/с SO3.

После второго слоя - 16.97 моль/с SO2, 29.59 моль/с O2 и 9.76 моль/с SO3.

После третьего слоя - 17.79 моль/с SO2, 28.43 моль/с O2 и 9.75 моль/с SO3.

После четвертого слоя - 19.95 моль/с SO2, 28.91 моль/с O2 и 10.52 моль/с SO3.

Всего на стадию выделения SO3 поступает газовый поток составом:

SO3 = 39.73 моль/с, SO2 = 70.55 моль/с, O2 = 118.73 моль/с.

Сравним табл. 10 с табл. 4. В табл. 4 представлены результаты расчета переработки диоксида серы по последовательной схеме, как в способе [5]. Размеры слоев контактной массы в способе [5] такие же, как в примере (табл. 10). На вход первого слоя контактной массы подавали реакционный газ с расходом 100 моль/с и содержанием SO2 = 51 моль/с, O2 = 49 моль/с (табл. 4). Затем этот газ последовательно перерабатывали во всех слоях контактного аппарата, охлаждая между слоями контактной массы до 723 К. В первом слое контактной массы в табл. 4 удельная производительность контактной массы слоя и производительность слоя немногим ниже, чем в табл. 10. А общая производительность контактного аппарата и удельная производительность контактной массы аппарата в примере (табл. 10) выше, чем в способе [5] табл. 4, намного. Как видно из табл. 4, в контактном аппарате происходит снижение производительности и удельной производительности от слоя к слою. Начиная со второго слоя, увеличивается величина Δli и перестают выполняться условия (1)-(4). В способе [4] можно добиться выполнения условия (1)-(2) (см. табл. 3), что повысит производительность каждого слоя и всего контактного аппарата за счет увеличения по крайней мере в 2 раза количества контактной массы в аппарате, но условие (4)-(5) выполняться не будет. Поэтому при последовательно-параллельной схеме процесс переработки окисления диоксида серы протекает интенсивней по крайней мере в 2 раза и требует в 2 раза меньшего количества контактной массы, чем в способе [4], что обеспечивает уменьшение размеров технологического оборудования. Этот факт также является отличительным свойством последовательно-параллельной схемы.

Сравним табл. 10 с табл. 2. В табл. 2 представлены результаты расчета переработки обычных сернистых смесей по последовательной схеме, как в способе [2]. Как видно из табл. 2, в контактном аппарате происходит снижение производительности по слоям контактной массы, в то время как удельная производительность снижается несильно. Однако производительность контактного аппарата в способе [2] в 4.7 раз меньше, чем в заявляемом способе, а удельная производительность контактной массы аппарата в 7.8 раз меньше, чем в заявляемом способе, что требует в 7.8 раз большего объема контактной массы.

Результаты сравнения табл. 10 с табл. 2-4 подтверждают, что заявляемый способ имеет лучшие показатели эффективности работы, чем способы [5, 6] и чем способ [2].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2027665C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЖИДКОСТИ | 1992 |

|

RU2029284C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 1994 |

|

RU2081683C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 1999 |

|

RU2158633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО МЕТАЛЛУРГИЧЕСКОГО СЕРНИСТОГО ГАЗА | 2007 |

|

RU2356832C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ КИСЛОРОДОМ ГАЗОВ, СОДЕРЖАЩИХ SO | 2007 |

|

RU2456232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

Изобретение относится к способу переработки концентрированного сернистого газа, включающего окисление диоксида серы, и может быть использовано в химической промышленности для получения контактным способом жидкого триоксида серы, серной кислоты, олеума. Способ согласно изобретению осуществляют путем переработки концентрированного сернистого газа в триоксид серы по циклической схеме, включающей стадии окисления диоксида серы в контактном аппарате при распределении исходного сернистого газа между слоями контактной массы, деления контактного газа с выхода слоев на потоки, выделения триоксида серы из контактного газа и отдувки из рецикла части отработанного газа, предварительно очищенного от оксидов серы, возвращаемых на переработку. Процесс окисления диоксида серы в SO3 в многослойном контактном аппарате осуществляют по последовательно-параллельной схеме путем распределения потоков исходного сернистого газа и кислорода по слоям контактного аппарата и деления потока контактного газа с выхода каждого слоя на два потока; процесс окисления диоксида серы в триоксид проводят в каждом слое контактного аппарата. Способ включает совместное применение приемов: а) распределение по слоям исходного концентрированного сернистого газа с концентрацией сернистого газа не менее 50%; распределение по слоям потока кислорода; выделение SO3 из межслоевого контактного газа; б) смешение потока, который не подвергают выделению SO3 после разделения межслоевого контактного газа перед подачей на следующую ступень окисления с распределенным потоком исходного сернистого газа и с распределенным потоком O2; в) применение единой стадии выделения SO3 для всех потоков после деления межслоевого контактного газа и для потока с последней стадии контактирования. Изобретение позволяет увеличить производительность контактного аппарата, увеличить удельную производительность контактной массы, интенсифицировать процесс переработки SO2 при существенном уменьшении размеров технологического оборудования, осуществить процесс окисления при более низкой температуре газа на входе в слой контактной массы и более высокой температуре на выходе из слоя, выровнять реакционную нагрузку слоев аппарата и управлять нагрузкой слоев в широком диапазоне, уменьшить количество ступеней выделения SO3 до одной. 1 з.п.ф-лы, 10 ил., 10 табл.

Ti к - Ti н + Δ1i = Tрi - Tзi; (1)

Tзi ≤ Ti н < Ti к ≤ Tpi; (2)

τпрi=(1+Δ2i)•τ

0 ≤ Δ2i ≤ 0,5, (4)

при этом значения Wi, Vi, Xi и Yi определяют по материальному балансу слоя, по материальному балансу процесса деления потока Zi с выхода (i-1)-го слоя и по материальному балансу процесса смешения потоков Wi и Vi согласно следующим уравнениям:

Xi-1 = Zi-1•NSO3нi/NSO3кi-1; (5)

Yi-1 = Zi-1 - Xi-1; (6)

Wi = NSO2нi + NO2 W i - NSO2кi-1•Xi-1/Zi-1; (7)

Vi = NO2нi - NO2 W i - NO2кi-1•Xi-1/Zi-1, (8)

причем

Wi + Vi + Xi-1 = NSO2нi + NO2нi + NSO3нi; (9)

∑Wi = W; (10)

∑Vi = V; (11)

Wi = NSO2 W i + NO2 W i; (12)

Vi = NO2 V i, (13)

где Тi н, Ti к - температура реакционного газа на входе и выходе i-го слоя катализатора, К;

Тзi, Тpi - температура соответственно зажигания и начала термического разрушения контактной массы i-го слоя, К;

Δ1i - запас термоустойчивости контактной массы, К;

τпрi - время пребывания реакционного газа в i-м слое контактной массы, с;

Δ2i - безразмерный запас, учитывающий падение активности контактной массы слоя; теоретическое время соприкосновения реакционного газа с поверхностью контактной массы i-го слоя, с;

теоретическое время соприкосновения реакционного газа с поверхностью контактной массы i-го слоя, с; теоретическое время соприкосновения с поверхностью контактной массы i-го слоя для объема реакционного газа без наличия триоксида серы на входе в слой и с таким же как и для τci, отношением количества молей диоксида серы к количеству молей кислорода, с;

теоретическое время соприкосновения с поверхностью контактной массы i-го слоя для объема реакционного газа без наличия триоксида серы на входе в слой и с таким же как и для τci, отношением количества молей диоксида серы к количеству молей кислорода, с;

Xi-1, Yi-1 - потоки, возникшие от деления потока Zi-1, моль/с;

Zi-1 - поток контактного газа, покидающий (i-1)-й слой, моль/с;

NSO2нi, NO2нi, NSO3нi - содержание SO2, O2, SO3 в потоке газа на входе в i-й слой, моль/с;

NSO2кi-1, NO2кi-1, NSO3кi-1 - содержание SO2, O2, SO3 в потоке Zi-1, моль/с;

Wi - распределяемый в i-й слой поток исходного концентрированного сернистого газа, моль/с;

NSO2 W i, NO2 W i - содержание диоксида серы и кислорода в потоке Wi, моль/с;

Vi - распределяемый в i-й слой поток кислорода, моль/с;

W, V - потоки исходного концентрированного сернистого газа и кислорода, поступающие на вход контактного аппарата, моль/с;

NO2 V i - содержание кислорода в потоке Vi, моль/с.

Vi = NO2 V i + NN2 V i, (14)

где NN2 V i - содержание азота в потоке Vi, моль/с.

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2027665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 0 |

|

SU346852A1 |

| Способ получения серного ангидрида | 1972 |

|

SU563115A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

| US 3647360 A, 07.03.1972 | |||

| US 4046866 A, 06.09.1977 | |||

| Способ базирования корпусных заготовок | 1987 |

|

SU1553307A1 |

| Свайный вибромолот | 1954 |

|

SU101110A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2001-10-20—Публикация

1999-12-15—Подача