Изобретение относится к способу получения нитрида кремния - неорганического соединения с высокой температурой плавления, высокими прочностншми свойствами, используемого в машиностроении, в производстве абразивов и огнеупоров

Цель изобретения - упрощение процесса и сокращение времени на его проведение при сохранении высокого выхода продукта

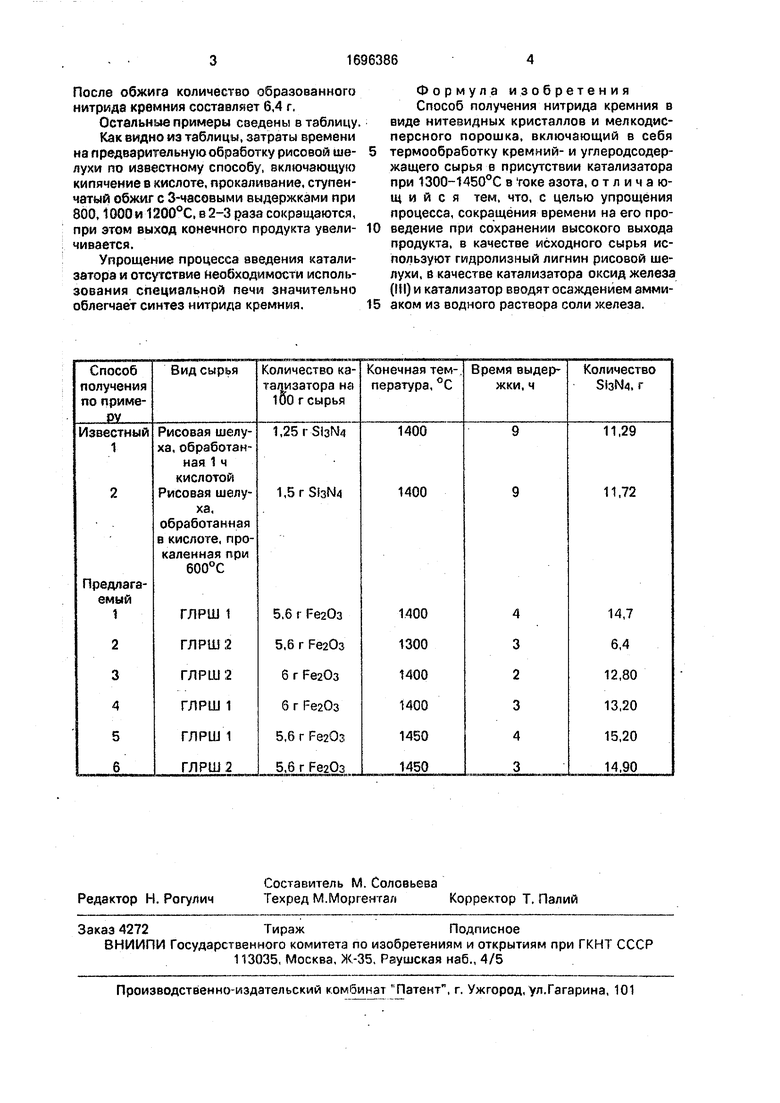

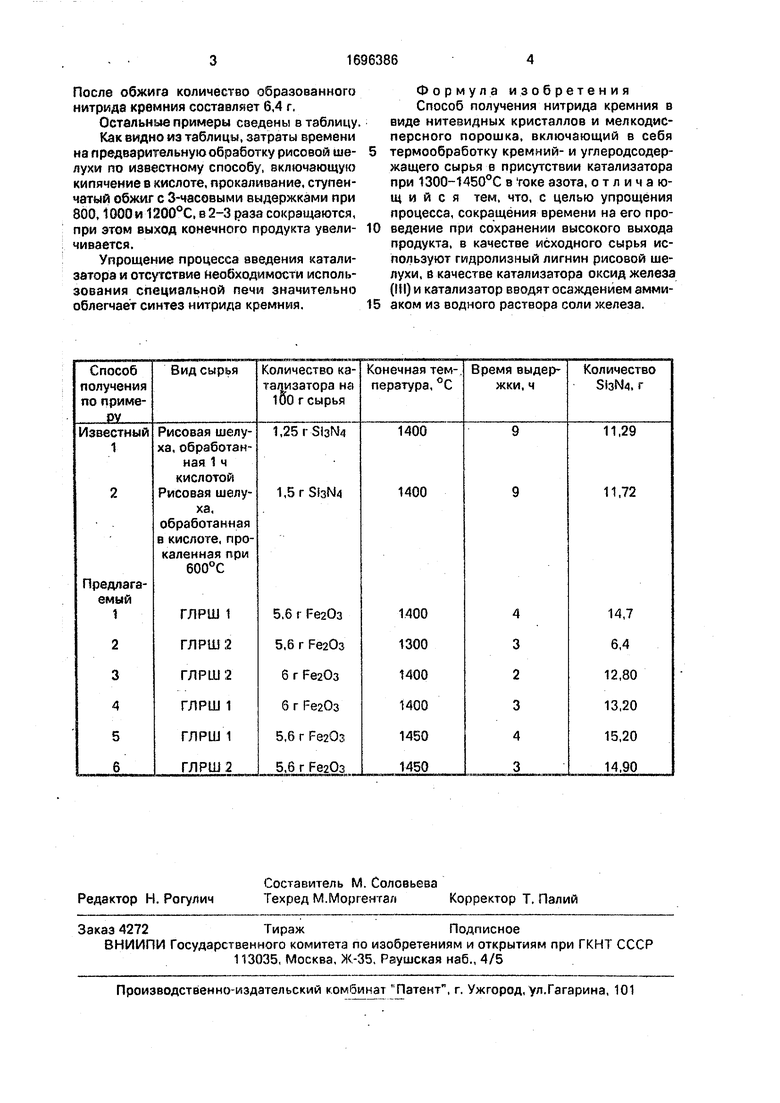

П ри ме р 1.100 г гидролизного лигнина рисовой шелухи (ГЛРШ 1), оставшегося после получения из рисовой шелухи фурфурола, и кормовых дрожжей смешивают в 3%-ным раствором сульфата железа, обрабатывают водным раствором аммиака, а затем сушат в течение 30 мин, при 100°С Порошок помещают в корундовые лодочка и обжигают в трубчатой печи в токе азота при сНОО°С в течение 4 ч После охлаждения и отмывки продукт представляет собой смесь волокон и порошка нитрида кремния. Общая масса нитрида кремния 14,7 г. Длина волокна мкм, диаметр менее 1 мкм.

При мер 2 100 г гидролизного лигнина рисовой шелухи, оставшегося после получения из рисовой шелухи кормовых дрожжей (ГЛРШ 2), обрабатывают катализатором по примеру 1 и помещают в трубчатую печь. Обжиг проводят при 1300°С в течение 3 ч

Оч

ю

Os

W 00

«&

После обжига количество образованного нитрида кремния составляет 6,4 г.

Остальные примеры сведены в таблицу.

Как видно из таблицы, затраты времени на предварительную обработку рисовой шелухи по известному способу, включающую кипячение в кислоте, прокаливание, ступенчатый обжиг с 3-часовыми выдержками при 800,1000 и 1200°С, в 2-3 раза сокращаются, при этом выход конечного продукта увеличивается.

Упрощение процесса введения катализатора и отсутствие необходимости использования специальной печи значительно облегчает синтез нитрида кремния.

5

Формула изобретения Способ получения нитрида кремния в виде нитевидных кристаллов и мелкодисперсного порошка, включающий в себя термообработку кремний- и углеродсодер- жащего сырья в присутствии катализатора при 1300-1450°С в токе азота, отличающийся тем, что, с целью упрощения процесса, сокращения времени на его проведение при сохранении высокого выхода продукта, в качестве исходного сырья используют гидролизный лигнин рисовой шелухи, в качестве катализатора оксид железа (if) и катализатор вводят осаждением аммиаком из водного раствора соли железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбида кремния | 1989 |

|

SU1699917A1 |

| Способ получения диоксида кремния | 2018 |

|

RU2772830C1 |

| Способ получения нитрида кремния | 1990 |

|

SU1726373A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2020 |

|

RU2747988C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2016 |

|

RU2627428C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2296102C1 |

| Способ гидролиза пентозансодержащего растительного сырья | 1980 |

|

SU920071A1 |

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 2010 |

|

RU2436730C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| Способ получения фурфурола и кормовых дрожжей | 1987 |

|

SU1507789A1 |

Изобретение относится к способу получения нитрида кремния - неорганического соединения с высокой температурой плавления, высокими прочностными свойствами, используемого в машиностроении, в производстве абразивов и огнеупоров Цель - упрощение процесса и сокращение времени на его проведение при сохранении высокого выхода продукта . ти дг -тигаетсч тек что нитрид кремния в виде нитевнд рл- сталлов и мелкодисперсного по ошка получают из гидролизного Ленина рисовой шелухи, остающегося после получения из рисовой шелухи фурфурола и кормовых дрожжей. Гидролизный лигнин рисовсй шелухи смешивают с водным растворим соли железа, обрабатывают водным рлстеопом аммиака для образования гидро чис хеле- за, которая при разложение превращается в оксид железа служащий ,ата/ изатором, сушат при 100°С и подвергают гермосоип ботке при 1300-1450°С в атмосфере зоотз Предлагаемый способ в 2 3 раза сокращает время процесса получения нитрида кремния, не требует использования специи л- ных печей Введение осаждением из водного рзстрор солч железа способствует равномерному распределению катализатора, 1 табл. КЛ

| Патент США № 525335 кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1989-09-08—Подача