Изобретение относится к технологии глубокой переработки сельскохозяйственных отходов, отходов городского хозяйства и других видов отходов (древесные опилки, солома пшеничная, рисовая и др., рисовая шелуха и шелуха подсолнечника, багасса быстрорастущих трав, осадочный ил городских очистных сооружений и т.д.), то есть, к области переработки целлюлозосодержащих материалов, с целью извлечения диоксида кремния и органических веществ, содержащихся в таких материалах, для дальнейшего их использования в различных областях техники. Так, извлекаемый при этом диоксид кремния может найти применение в шинной промышленности (в качестве наполнителя), производстве резино-технических изделий и пластмасс, химической и пищевой промышленности, машиностроении, электронике и электротехнической промышленности.

Уровень техники

В качестве наиболее распространенного исходного сырья растительного происхождения для получения диоксида кремния используется рисовая шелуха. При этом применяются две различных технологии - без предварительной обработки исходного материала (рисовой шелухи) и с предварительной обработкой.

Способы получения диоксида кремния без предварительной обработки исходного сырья заключаются в простом обжиге рисовой шелухи при высоких температурах. Примерами такого способа могут служить патент ФРГ №2416291, кл. С04В и патент Великобритании №150 8825, МКИ С01В 33/12 где шелуху риса обжигают, варьируя температуру обжига в интервале 200°С-900°С. Основным недостатком такого способа получения диоксида кремния является получение этого продукта с невысокой степенью чистоты, а также выброс в атмосферу до 80% и более массы шелухи в виде газов.

Во втором виде технологии используется предварительная обработка исходного сырья перед стадией обжига разбавленными растворами минеральных или органических кислот, промывка водой и затем ступенчатый отжиг остатка в интервале температур 300°С-1100°С (патенты US 7998448 В2 и US 9403688 В1). Однако, и при ее использовании велика масса отходов (на предварительной стадии обработки не удаляют лигнин, а только частично целлюлозу и гемицеллюлозу) и получают один вид продукции, диоксид кремния, находящийся в аморфной фазе.

Таким образом, хотя использование предварительной подготовки исходного сырья при получении диоксида кремния методом обжига дает лучший результат по сравнению с методами без предварительной подготовки сырья, однако, ей присущи два существенных недостатка. Во-первых, многоступенчатость процессов с использованием больших объемов жидкостей и разнообразной аппаратуры, что приводит к высоким энергетическим затратам. Во-вторых, они не позволяют комплексно переработать и использовать все потенциально возможные полезные сопутствующие вещества целлюлозосодержащих материалов. Рисовая шелуха содержит лишь около 15-20%% диоксида кремния (как и многие другие целлюлозосодержащие материалы и отходы), а в существующих технологиях безвозвратно теряются оставшиеся 80-85%% веществ, входящих в состав материала -это целлюлоза, полисахариды, лигнин и ряд других ценных веществ, которые уничтожаются.

Более эффективным является способ получения диоксида кремния (патент US 8178067 В2) из отходов лесного, сельскохозяйственного сырья или материалов, содержащих гексозу и/или пентозу и SiO2, где перед процессом обжига с целью получения диоксида кремния, проводят кислотный гидролиз (в присутствии минеральной или органической кислоты) исходного целлюлозосодержащего материала в два этапа, используя повышенное давление. При этом удается снизить содержание компонентов, содержащих гексозы и пентозы, в исходном материале до 10 вес % и 20 вес %, соответственно. При этом содержание полифенолов (в частности, лигнина) в остатке после стадии гидролиза, достигает 40 вес %, что затрудняет и удорожает процесс обжига остатка. Отжиг остатка после гидролиза проводят при температуре от 400°С до 1200°С.

Сущность изобретения

Задачей настоящего изобретения является создание способа получения диоксида кремния путем сжигания целлюлозосодержащего материала, прошедшего предварительную подготовку, направленную на удаление (максимальное сокращение) его углеродной части до процесса сжигания. Другой задачей изобретения является создание такого способа, при котором наряду с получением в качестве конечного целевого продукта диоксида кремния можно извлечь из исходного сырья другие полезные продукты, моносахариды (гексоз и пентоз), а также чистый несульфированный лигнин.

Эти и другие, сопутствующие задачи, в частности, сокращение затрат на предварительную обработку сырья и снижение количества образующихся газообразных продуктов при проведении этапа обжига сырья, прошедшего предварительную обработку, при получении диоксида кремния, решаются настоящим изобретением за счет использования технологии предварительной обработки сырья, включающей:

кислотный гидролиз сырья при рН<5, температуре 140-240°С и повышенном давлении, отделение от продуктов реакции лигнина и моносахаридов.

Выделение диоксида кремния осуществляют путем сжигания твердой части гидролизного остатка при температуре 350-750°С.

Для повышения выхода моносахаридов как одного из побочных полезных продуктов наряду с диоксидом кремния, гидролиз целесообразно вести в присутствии по меньшей мере одного из протекторов, защищающих моносахариды от воздействия высоких температур и давления. В качестве такового могут использоваться кетоны или кислородосодержащие гетероциклы.

Целесообразно также осуществление дополнительно следующих операций:

для снижения содержания углерода отмывать гидролизный остаток растворителем;

для снижения содержания оксидов металлов обрабатывать гидролизный остаток 1N хлористоводородной кислотой;

при повышенном содержании в исходном сырье лигнина подвергать его (сырье) щелочной варке.

Целесообразно, но не обязательно, использовать в качестве исходного сырья рисовую шелуху.

При осуществлении предварительной обработки сырья в соответствии с настоящим изобретением становится возможным максимально извлечь из основной массы исходного материала углеродную составляющую в виде промышленно полезных продуктов (лигнин, моносахариды) в количестве до 80% от общей массы. Гидролизный (минеральный) остаток составляет около 20% от исходного сырья и содержит в основном диоксид кремния с примесями окислов металлов и незначительных остатков углерода.

Указанные выше характеристики и преимущества изобретения будут более ясны из нижеследующего детального описания его, данного в виде примеров осуществления изобретения, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительный чертеж.

Краткое описание чертежа

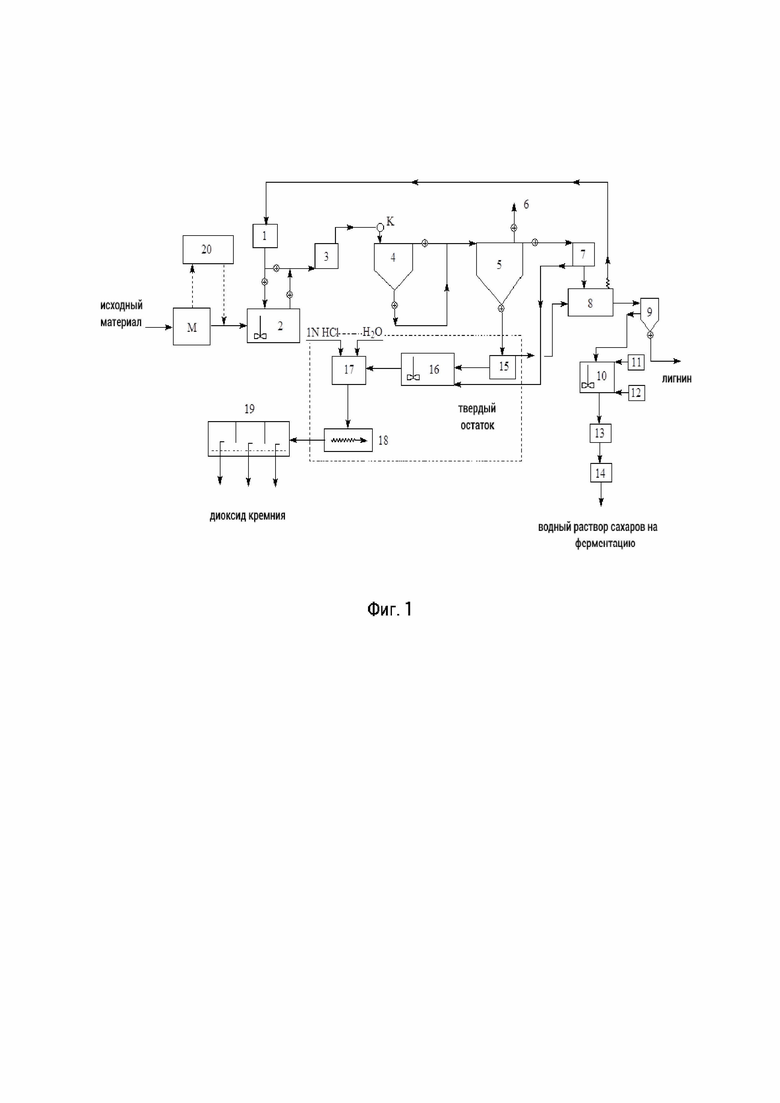

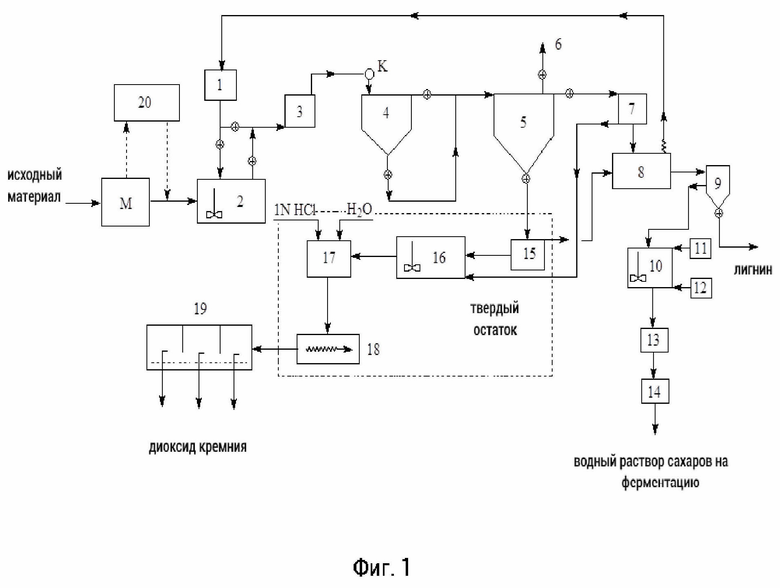

На фиг. 1 представлен вариант технологической схемы осуществления способа в соответствии с изобретением.

Подробное описание изобретения

Обратимся к рассмотрению фиг. 1, на которой представлена технологическая схема осуществления способа.

Исходный материал поступает в «мельчитель» - дозатор М (или без предварительного измельчения, как в случае, например, использования первичного осадочного ила очистных сооружений). Из дозатора М твердый материал с частицами размером 0.5-1.0 мм поступает в смеситель 2. Туда же через дозатор 1 подается раствор для гидролиза (ГР). Реакционная масса подается поочередно из смесителей 2 и 1 через насос-дозатор 3 и обратный клапан К в реактор 4. Реактор 4 снабжен не показанными на схеме обогревательной рубашкой, датчиками температуры, давления, предохранительным клапаном, сифоном, соединенным с верхним клапаном (дросселем) для сброса продуктов реакции, нижним клапаном (дросселем) для сброса продуктов реакции, (а также, вентилем для ввода пара непосредственно в аппарат 4, при необходимости, для быстрого разогрева реакционной массы и введения части необходимого количества воды для гидролизующего раствора или для предварительной пропарки исходного сырья перед обработкой гидролизующими растворами, если это необходимо).

Происходит нагрев реакционной массы и продукты реакции сбрасываются из реактора 4 через клапаны (дроссели) аппарата 4 в гидроциклон 5, где происходит их быстрое охлаждение и отделение летучих побочных продуктов, которые, в свою очередь, выводятся через клапан 6 из циклона 5 в накопитель (не показан). Затем, через фильтры 7 и 15, на которых отделяют твердые компоненты реакционной массы, раствор продуктов реакции поступает в дистиллятор 8, где отделяются протекторы (или, по крайней мере, один). Протекторы возвращаются в мерник - дозатор 1 для приготовления ГР. Остаток подается на фильтр (или гидроциклон) 9, где происходит отделение лигнина, и затем поступает в «нейтрализатор» 10, снабженный рН метром (11), мерником дозатором нейтрализующего раствора (12). Нейтрализованные продукты (водный раствор Сахаров) через фильтр 13 собираются в приемную емкость 14 и далее направляются на ферментацию.

Твердый остаток из фильтров 15 и 7 направляются в накопитель 16, где (при необходимости) обрабатывают ацетоном для удаления остатков лигнина, затем 1 N раствором HCl и промывают водой на фильтре 17. Твердый остаток подается в сушилку 18, а оттуда в зональную печь 19, где устанавливаются зоны с определенной температурой сжигания твердого остатка в зависимости от того, какого качества диоксид кремния необходимо получить для определенной области применения. Получаемый диоксид кремния содержит общий углерод в количестве <0,02 вес %, что говорит об исчерпывающем удалении углерода из исходного целлюлозосодержащего материала в виде полезных сопутствующих продуктов.

Для некоторых целлюлозосодержащих материалов, где количество лигнина достаточно высоко, возможна предварительная обработка такого сырья, например, «щелочной варкой» в растворе разбавленной щелочи, например, 4% водном растворе NaOH. В этом случае в технологическую схему добавляет блок предобработки (схема 1, поз. 20). Измельченный продукт в этом случае поступает через дозатор М в «варочный котел» (не показан), где осуществляется его обработка щелочным раствором (Т=95°С-100°С; 2 часа) и выварка основной части лигнина, содержащегося в исходном субстрате. Затем, происходит отмывка щелочи от твердого субстрата на фильтре, и он поступает в технологическую цепочку схемы 1 через поз. 2, а щелочной раствор лигнина направляется в отстойник (не показан), где лигнин высаживается. Щелочь возвращают в технологический цикл, а осадок лигнина через центрифугу (или гидроциклон) выводится из процесса.

Схема позволяет осуществлять и многократную обработку дозы исходного материала новыми порциями гидролизующей жидкости. При этом в реактор через дозирующий насос сначала подается реакционная смесь с образцом целлюлозосодержащего материала из смесителя 2 и, после выдержки, жидкие продукты реакции сбрасываются через верхний клапан (дроссель) в циклон 5. Твердый обрабатываемый образец при этом остается в автоклаве. Свежая гидролизующая жидкость подается из смесителя 1, насосом-дозатором 3, который переключается (возможно, автоматически) на этот смеситель. На один забор с образцом из смесителя 2, происходит 2 забора чистого гидролизующего раствора из смесителя 1. Клапаны для «сброса» продуктов также работают поочередно: на 2 сброса через верхний клапан (дроссель), происходит один «сброс» через нижний клапан (дроссель), при этом происходит третья обработка остатков образца материала.

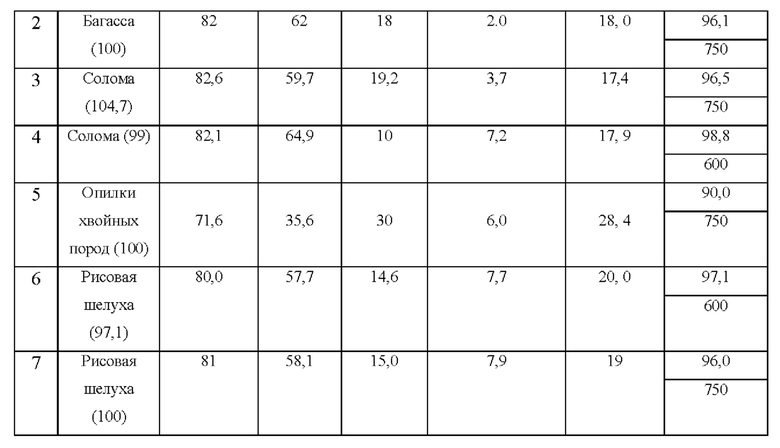

Ниже представлены примеры осуществления изобретения с использованием различных исходных материалов (в том числе, и на основе рисовой шелухи) и различных протекторов моносахаридов. Общие результаты представлены в Таблице 1.

Пример 1

В реактор загружено 130 г первичного осадочного ила очистных сооружений города с влажностью 30% (100 г сухого исходного материала), который был три раза по 5 мин обработан при Т=180°С и рН=1,87 гидролизующим раствором (ГР), при соотношении исходный материал / гидролизующий раствор 1:10 и соотношении протектор / вода в гидролизующем растворе 4: 1 (протектор - ацетон). ГР вводился через обратный клапан дозирующим насосом, а продукты реакции выводились через верхний и нижний дроссели автоклава в гидроциклоны, как это описано выше (схема 1).

После фильтрования гидролизный остаток исходного ила был высушен до постоянного веса (32 г). Из объединенных гидролизных растворов, после фильтрования, был удален протектор дистилляцией в вакууме водоструйного насоса. Выпавший лигнин был отделен фильтрованием. Со стенок отгонной колбы был смыт и высушен осевший лигнин. Суммарный выход лигнина 28,6 г. Остаток (водный раствор Сахаров) был нейтрализован до рН=6,1 «кальциевым молочком» (СаО), осадок отфильтрован. Концентрация Сахаров в водном растворе определяли по сахариметру. Выход Сахаров составил 32,5 г. Летучие продукты реакции собирались в накопительные емкости через вентили циклонов. Их примерное содержание 6,9 г (табл. 1, п. 1).

Гидролизный остаток, содержащий диоксид кремния, обрабатывают ацетоном для растворения оставшихся следов лигнина, который остался в твердом остатке после фильтрования. При этом снижается содержание общего углерода примерно на 3, 5 вес %. После промывания остатка 1N раствором HCl происходит снижение общего содержания оксидов металлов до 0,80 вес %. Далее, после подсушивания на воздухе, остаток направляется в зональную печь. Отжиг остатка при Т=600°С приводит к получению диоксида кремния с содержанием общего углерода <0,02 вес %. Выход аморфного диоксида кремния 96,5 вес %. Выход диоксида кремния 29, 5% от исходного сырья в пересчете на абсолютно сухое исходное сырье.

Пример 2

Трехкратной автоклавной обработке подвергнуто 146 г багассы с влажностью исходного образца 46% (100 г сухого образца) при рН=2,5; при температуре 150-190°С (предпочтительно, 180°С); длительность каждой обработки 5 мин. Соотношение ГР / образец и протектор / вода, аналогично примеру 1. Протектор смесь метилэтилкетона с ацетоном при соотношении 1:1. Методика обработки аналогична примеру 1. Остаток образца после автоклавного гидролиза составил 18 г. Выход Сахаров и лигнина 62 г и 18 г, соответственно (табл. 1, п. 2). Содержание летучих продуктов 2 г. Остаток после гидролиза обрабатывается по аналогии с примером 1 и затем поступает в зональную печь для сжигания. Диоксид кремния, полученный при Т=750°С содержит <0,02 вес % общего углерода. Выход аморфного диоксида кремния 96,1% (чистота диоксида кремния 98%). Выход диоксида кремния 16, 7% от исходного сырья в пересчете на абсолютно сухое исходное сырье.

Пример 3

Образец пшеничной соломы 110 г с влажностью 4,82% поместили в автоклав и провели трехкратную обработку, длительностью 4 мин каждая, при Т=190°С; рН=1,6. Соотношение ГР / образец и протектор / вода, аналогично примеру 1. Протектор метилэтилкетон. Методика обработки аналогична примеру 1. Остаток образца после гидролиза 18,2 г. Выход Сахаров и лигнина 62,66 г и 20,2 г, соответственно (табл. 1, п. 3). Содержание летучих продуктов 3,64 г. После промывки ацетоном от остатков лигнина и водным раствором соляной кислоты (1N) для снижения общего содержания окислов металлов в остатке до 0, 88 вес %, гидролизный остаток отожжен в зональной печи при Т=750°С. Полученный диоксид кремния содержал <0,02 вес % общего углерода и имел чистоту 97%. Выход аморфного диоксида кремния 96.5% и 17,0% от исходного сырья в пересчете на абсолютно сухое исходное сырье.

Пример 4

Образец пшеничной соломы был предварительно обработан 4% раствором NaOH при температуре 97-100°С в течение двух часов («щелочная варка»). Затем, образец был отфильтрован от раствора, промыт на фильтре от остатков щелочного раствора и высушен. При такой обработке из образца соломы высвобождается большая часть лигнина (остаток лигнина в соломе может составлять около 11%) и часть гемицеллюлозы. Остаток соломы после обработки составляет в среднем 41,7% от исходного образца, взятого в обработку. Некоторое количество пентозных Сахаров может быть выделено из фильтратов, при необходимости.

Обработанный образец соломы (как описано выше) весом 110 г с влажностью 10% помещен в автоклав, где трижды обработан (по 4 мин) при Т=180°С; рН=2,1; ГР с соотношением протектор: вода=1:1 (протектор - метилэтилкетон) и при соотношении Образец: ГР=1:10. Объединенные гидролизаты поместили в «титратор» (как это описано выше при втором варианте осуществления процесса) и довели рН до 10 и дали раствору отстояться для формирования осадка лигнина.

Лигнин отделили фильтрованием и высушили (10 г). Из фильтрата, после нейтрализации, дистилляцией в вакууме водоструйного насоса был удален метилэтилкетон. Выход Сахаров составил 64,2 г. Остаток образца соломы после гидролиза 17,68 г, а после обработки растворителем и водным раствором кислоты 17.0 г (табл. 1, п. 4). Сжиганием остатка, по аналогии с примерами 1 - 4, в зональной печи получают аморфный диоксид кремния с выходом 98.8%, содержанием основного вещества 98% и выходом 17,0% от абсолютно сухого исходного сырья.

Пример 5

Навеска опилок деревьев хвойных пород 100 г (в пересчете на сухой образец) была подвергнута трехразовой обработке в автоклаве (по 6 мин) при Т=170-190°С (предпочтительно, 180°С); рН=1,87 раствором, содержащим смесь ацетон / вода в соотношении 4:1 при разбавлении, аналогичном предыдущим примерам. Выделение продуктов реакции проводилось по методике, аналогичной примеру 1. Выход летучих продуктов 6.2 г. Выход моносахаридов составил 35,6 г; лигнина 30 г. Конверсия исходного образца достигла 71,6% (табл. 1, п. 5). Перед сжиганием в зональной печи (750°С), остаток (28,4 г) обрабатывали по аналогии с вышеуказанными примерами. Выход аморфного диоксида кремния 90%.

Пример 6

Навеска рисовой шелухи 97,1 г (в пересчете на сухой образец) была подвергнута обработке в автоклаве аналогично методике Примера 1. Выход моносахаридов составил 57,7% от веса исходного материала (56,03 г) при конверсии 80% (табл. 1, п. 6). Выход лигнина 14,6%, сопутствующие продукты 7,7%. Остаток после гидролиза 19,42 г (20%). Перед сжиганием в зональной печи, остаток обрабатывали по аналогии с вышеуказанными примерами. Выход аморфного диоксида кремния 97,1% при отжиге в зональной печи при 600°С.

Пример 7

Навеска рисовой шелухи 100 г (в пересчете на сухой образец) была подвергнута обработке в автоклаве аналогично по методике Примера 1. Выход моносахаридов составил 58,1% от веса исходного материала при конверсии 81% (табл. 1, п. 7), выход сопутствующих продуктов 7,9%. Остаток после гидролиза 19,0 г. Перед сжиганием в зональной печи, остаток обрабатывали по аналогии с вышеуказанными примерами. Выход аморфного диоксида кремния 96,0% при отжиге в зональной печи при 750°С.

Ссодержание остаточного углерода в диоксиде кремния не превышало 2% при температуре отжига гидролизного остатка 350°С и 0,02% при температуре 600 и 750°С.

Промышленная применимость

Способ в соответствии с настоящим изобретением позволяет получать диоксид кремния высокого качества из различных типов целлюлозосодержащих материалов, от отходов деревообрабатывающей промышленности и багассы до первичного осадочного ила очистных сооружений, то есть является достаточно универсальным.

При этом обеспечивается высокий выход не только диоксида кремния, но и топливных моносахаридов, которые легко сбраживаются дрожжами в спирт и лигнина как ценного продукта для промышленности. Он позволяет снизить объем выделяющихся дымовых газов при проведении процесса сжигания гидролизного остатка, практически использовать тепло последних в технологическом процессе гидролиза и существенно снизить стоимость диоксида кремния за счет получения промышленно полезных сопутствующих продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ И СОЛОМЫ | 2013 |

|

RU2533459C1 |

| Способ комплексной переработки кремнеземсодержащей растительной биомассы | 2018 |

|

RU2674959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

| Способ получения диоксида кремния | 2019 |

|

RU2725255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2312946C1 |

| Способ получения карбида кремния | 1989 |

|

SU1699917A1 |

| Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина | 1990 |

|

SU1735306A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2394764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2312945C1 |

Изобретение относится к способу получения диоксида кремния из целлюлозосодержащего материала, включающему предварительную обработку исходного материала путем кислотного гидролиза и последующее выделение диоксида кремния, характеризующемуся тем, что кислотный гидролиз ведут при рН<5, температуре 140-240°C и повышенном давлении в присутствии, по меньшей мере, одного протектора моносахаридов, защищающего их от воздействия высоких температур и давления, с последующим отделением от продуктов реакции лигнина осаждением на фильтре и моносахаридов дистилляцией протектора, остаток после удаления жидкой фазы сжигают при температуре 350-750°C в зональной печи с получением диоксида кремния. 6 з.п. ф-лы, 1 табл., 1 ил., 7 пр.

1. Способ получения диоксида кремния из целлюлозосодержащего материала, включающий предварительную обработку исходного материала путем кислотного гидролиза и последующее выделение диоксида кремния, отличающийся тем, что кислотный гидролиз ведут при рН<5, температуре 140-240°C и повышенном давлении в присутствии по меньшей мере одного протектора моносахаридов, защищающего их от воздействия высоких температур и давления, с последующим отделением от продуктов реакции лигнина осаждением на фильтре и моносахаридов дистилляцией протектора, остаток после удаления жидкой фазы сжигают при температуре 350-750°C в зональной печи с получением диоксида кремния.

2. Способ по п. 1, отличающийся тем, что кислотный гидролиз ведут при температуре 170-190°C.

3. Способ по п. 1, отличающийся тем, что гидролизный остаток перед сжиганием отмывают от остатков лигнина растворителем для снижения содержания углерода.

4. Способ по п. 1, отличающийся тем, что гидролизный остаток после сжигания обрабатывают 1N раствором хлористоводородной кислоты для снижения общего содержания оксидов металлов.

5. Способ по любому из пп. 1-4, отличающийся тем, что в качестве протектора моносахаридов используют по меньшей мере одно из химических соединений, выбранных из кетонов и кислородосодержащих гетероциклов.

6. Способ по любому из пп. 1-5, отличающийся тем, что при повышенном содержании в исходном сырье лигнина сырье до гидролиза подвергают щелочной варке.

7. Способ по любому из пп. 1-6, отличающийся тем, что в качестве исходного сырья используют рисовую шелуху.

| US 8178067 B2, 15.05.2012 | |||

| US 2006222582 A1, 05.10.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 1992 |

|

RU2036836C1 |

Авторы

Даты

2022-05-26—Публикация

2018-06-28—Подача