Изобретение относится к металлургии цветных металлов и может быть использовано при пирометаллургической переработке цинксодержащих окисленных материалов, отходов химических и металлургических производств.

Цель изобретения - удешевление процесса.

Способ осуществляется следующим образом.

Окисленную карбонатную цинковую руду состава, %: цинк 8-10; свинец 0,1-0,3; оксид кальция 17-20; оксид кремния 4-6; железо 14-18, оксид алюминия 3-5 (в руде кальций находится в форме карбоната кальция, а цинк на 70-80% в форме силиката и на 20-30% в форме карбоната) смешивают с цинккалийсодержащими шламами заводов искусственного волокна. Состав шихты (соотношение руда -- шлам), поступающей на пирометаллургическую переработку, определяется соотношением Н 2,1-2,4. Полученная шихта вместе с коксовой мелочью загружается в трубчатую вращающуюся

печь и подвергается пирометаллургической переработке. В результате получают возгоны - окись цинка, которые улавливают в рукавных фильтрах, а выгружаемый в виде гранул из печи клинкер охлаждают и отправляют потребителю.

Способ проверен в промышленных условиях.

Пример Влияние добавки шламов заводов искусственного волокна

Окисленную цинковую руду шихтовали со шламом заводов искусственного волокна, полученную шихту вместе с коксовой мелочью загружали в трубчатую печь (41 2,5).

Для сравнения проводили опыт по известному способу. В качестве добавки к руде использовали кремнезгмсодержащий материал - кварцевый песок. У руде добавляли 7% кварцевого песка

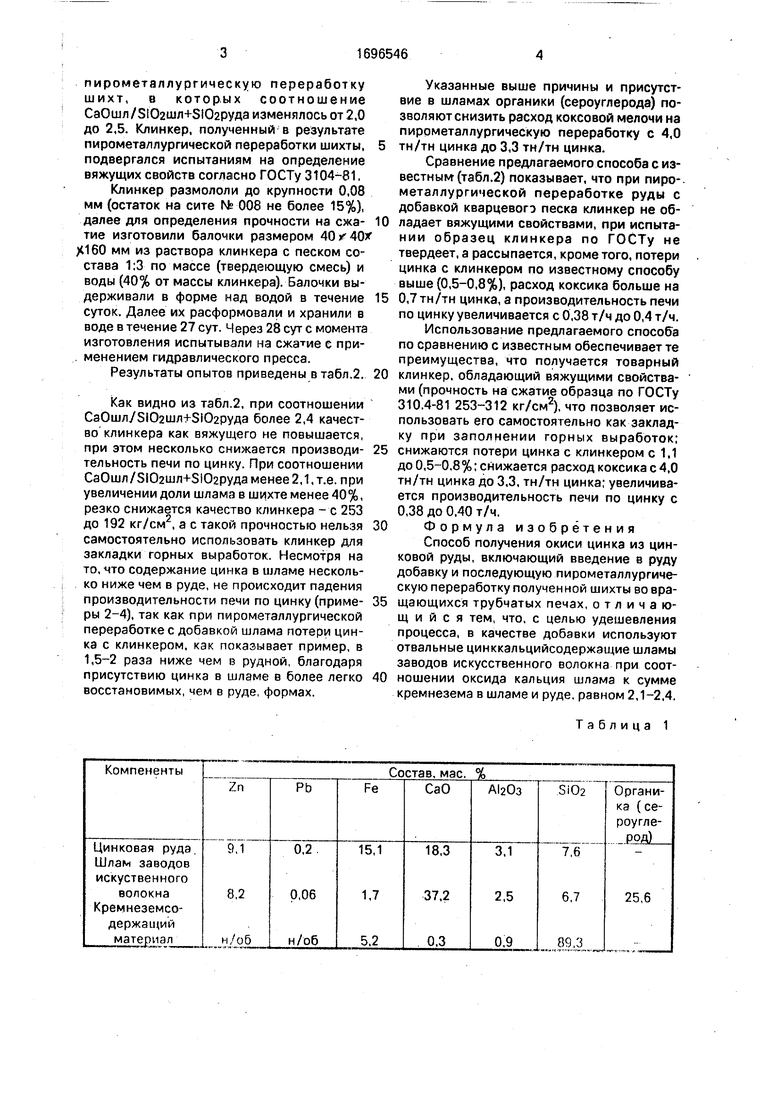

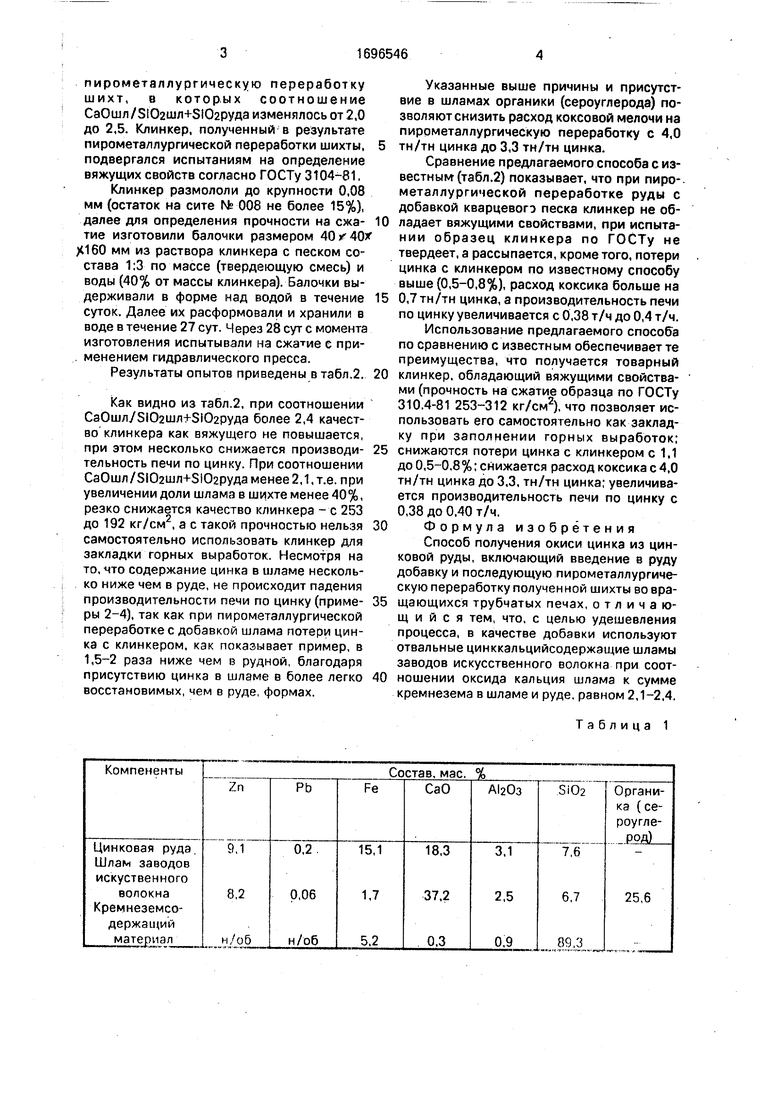

Состав исходных компонентов шихты приведен в табл.1

В зоне формирования кпинкера температура составляла 100П 1 1 Проводили

со

с

о ю о ел

4 О

пирометаллургическую переработку шихт, в которых соотношение СаОшл/5Ю2ШЛ+5Ю2руда изменялось от 2,0 до 2,5. Клинкер, полученный в результате пирометаллургической переработки шихты, 5 подвергался испытаниям на определение вяжущих свойств согласно ГОСТу 3104-81. Клинкер размололи до крупности 0,08 мм (остаток на сите № 008 не более 15%), далее для определения прочности на ежа- 10 тие изготовили балочки размером 160 мм из раствора клинкера с песком состава 1:3 по массе (твердеющую смесь) и воды (40% от массы клинкера). Балочки выдерживали в форме над водой в течение 15 суток. Далее их расформовали и хранили в воде в течение 27 сут. Через 28 сут с момента изготовления испытывали на сжатие с применением гидравлического пресса.

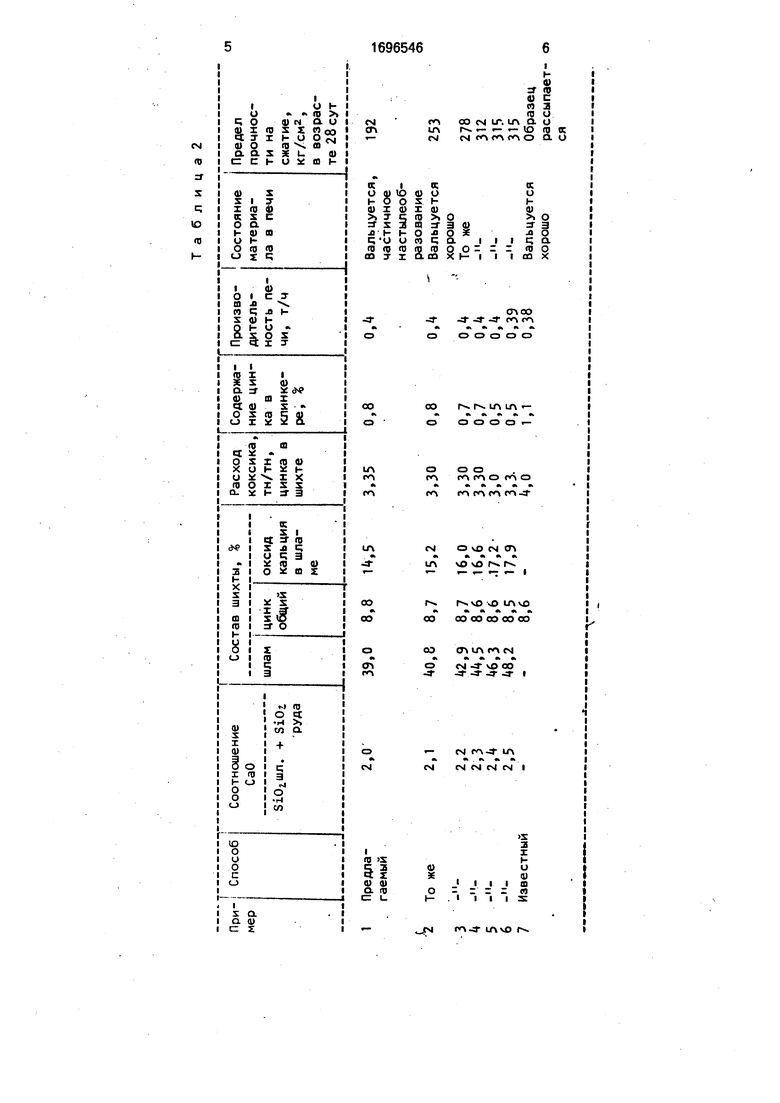

Результаты опытов приведены в табл.2. 20

Как видно из табл.2, при соотношении СаОшл/5Ю2Шл+5Ю2руда более 2,4 качество клинкера как вяжущего не повышается, при этом несколько снижается производи- 25 тельность печи по цинку. При соотношении СаОшл/5Ю2Шл+5Ю2руда менее 2,1, т.е. при увеличении доли шлама в шихте менее 40%, резко снижается качество клинкера - с 253 до 192 кг/см2, а с такой прочностью нельзя 30 самостоятельно использовать клинкер для закладки горных выработок. Несмотря на то, что содержание цинка в шламе несколько ниже чем в руде, не происходит падения производительности печи по цинку (приме- 35 ры 2-4), так как при пирометаллургической переработке с добавкой шлама потери цинка с клинкером, как показывает пример, в 1,5-2 раза ниже чем в рудной, благодаря присутствию цинка в шламе в более легко 40 восстановимых, чем в руде, формах.

Указанные выше причины и присутствие в шламах органики (сероуглерода) позволяют снизить расход коксовой мелочи на пирометаллургическую переработку с 4,0 тн/тн цинка до 3,3 тн/тн цинка.

Сравнение предлагаемого способа с известным (табл.2) показывает, что при пирометаллургической переработке руды с добавкой кварцевого песка клинкер не обладает вяжущими свойствами, при испытании образец клинкера по ГОСТу не твердеет, а рассыпается, кроме того, потери цинка с клинкером по известному способу выше (0,5-0,8%), расход коксика больше на 0,7 тн/тн цинка, а производительность печи по цинку увеличивается с 0.38 т/ч до 0,4 т/ч.

Использование предлагаемого способа по сравнению с известным обеспечивает те преимущества, что получается товарный клинкер, обладающий вяжущими свойствами (прочность на сжатие образца по ГОСТу 310.4-81 253-312 кг/см2), что позволяет использовать его самостоятельно как закладку при заполнении горных выработок; снижаются потери цинка с клинкером с 1,1 до 0,5-0,8%; снижается расход коксика с 4,0 тн/тн цинка до 3,3, тн/тн цинка; увеличивается производительность печи по цинку с 0,38 до 0,40 т/ч.

Формула изобретения

Способ получения окиси цинка из цинковой руды, включающий введение в руду добавку и последующую пирометаллургическую переработку полученной шихты во вращающихся трубчатых печах, отличающийся тем, что, с целью удешевления процесса, в качестве добавки используют отвальные цинккальцийсодержащие шламы заводов искусственного волокна при соотношении оксида кальция шлама к сумме кремнезема в шламе и руде, равном 2,1-2,4.

Таблица 1

о

(О О)

ел

-Ь,

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| Шихта для вельцевания | 1990 |

|

SU1731850A1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при пирометаллургической переработке цинксодержащих окисленных материалов, отходов химических и металлургических производств. Цель изобретения - удешевление процесса. Для этого при смешении цинксодержащих окисленных материалов коксика в качестве добавки используют цин- ккальцийсодержащие шламы заводов искусственного волокна при соотношении оксида кальция шлама к сумме кремнезема шлама и руды, равном 2,1-2,4. 2 табл.

278

312

315

315

Образец

рассыпает-

ся

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 0 |

|

SU294796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1990-01-24—Подача