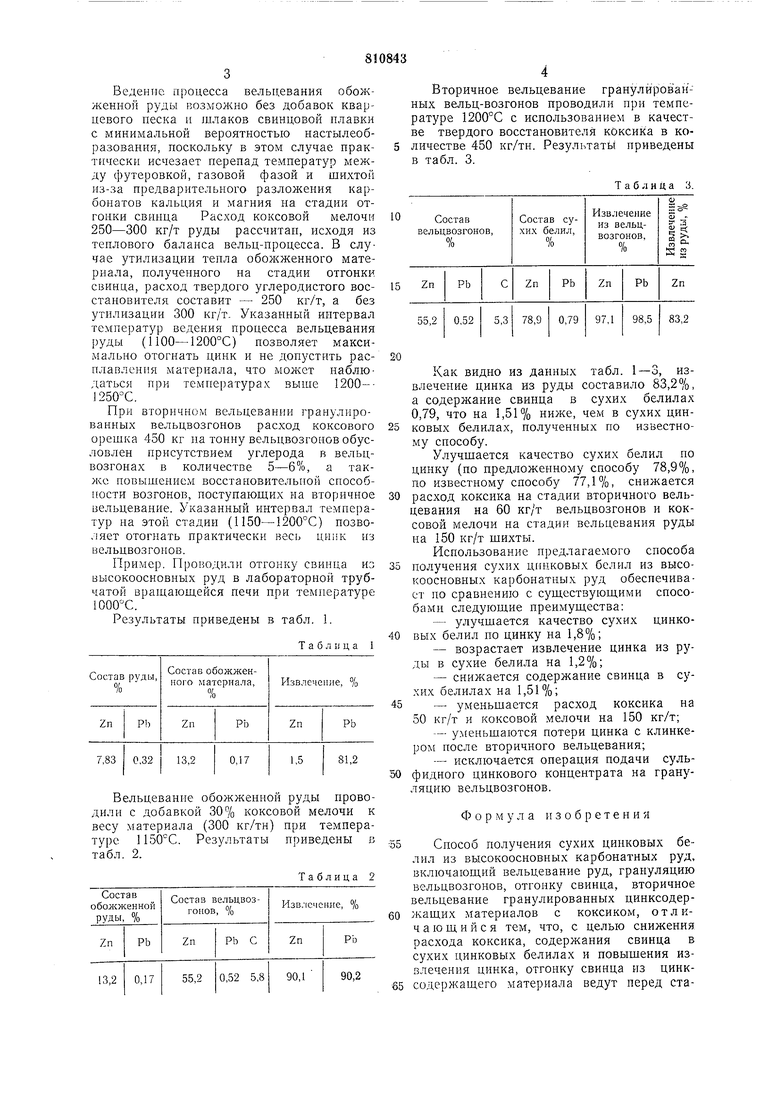

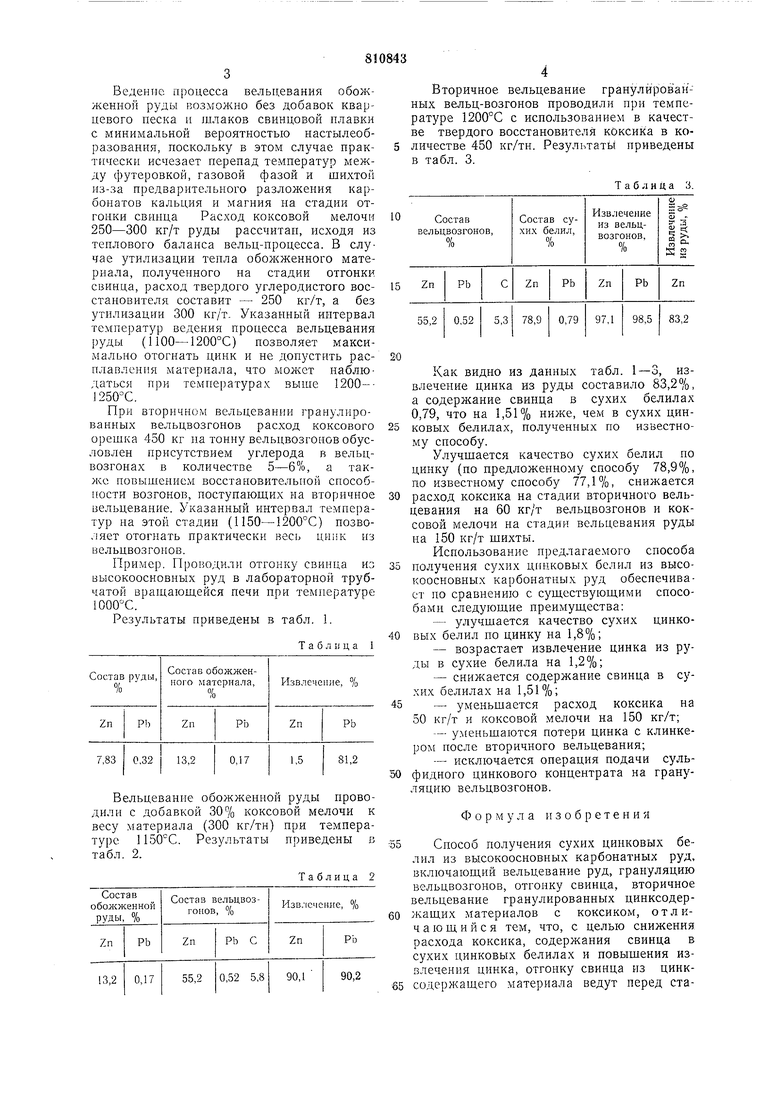

Ведение процесса вельцевания обожженной руды рюзможно без добавок кварцевого песка и шлаков свинцовой плавки с минимальной вероятностью настылеобразования, поскольку в этом случае практически исчезает перепад температур между футеровкой, газовой фазой и шиххтой из-за предварительного разложения карбонатов кальция и магния па стадии отгонки свипца Расход коксовой мелочи 250-300 кг/т руды рассчитай, исходя из теплового баланса вельц-процесса. В случае утилизации тепла обожженного материала, полученного на стадии отгонки свинца, расход твердого углеродистого восстановителя составит - 250 кг/т, а без утилизации 300 кг/т. Указанный интервал температур ведения процесса вельцевания руды (1100-1200°С) позволяет максимально отогнать цинк и не допустить расплавления материала, что может наблюдаться при температурах выше 1200-1250°С. При вторичном вельцевании гранулированных вельцБОЗгонов расход коксового орешка 450 кг па тонну вельцвозгонов обусловлен присутствием углерода в вельцвозгонах в количестве 5-6%, а также повышением восстановительной способности возгонов, поступающих на вторичное вельцевание. Указанный интервал температур на этой стадии (1150-1200°С) позволяет отогнать практически весь циик из вельцвозгоиов. Пример. Проводили отгонку свинца из высокоосновных руд в лабораторной трубчатой вращающейся печи пои температуре 1000°С. Результаты приведены в табл. 1. Таблица 1 Вельцеванпе обожженной руды проводили с добавкой 30% коксовой мелочи к весу материала (300 кг/тн) при температуре 1150°С. Результаты приведены в табл. 2. Таблица 2 Вторичное вельдевание гранулированных вельц-возгонов проводили при температуре 1200°С с использованием в качестве твердого восстановителя коксика в количестве 450 кг/тн. Результаты приведены в табл. 3. Таблица 3. Как видно из данных табл. 1-3, извлечение цинка из руды составило 83,2%, а содерисание свинца в сухих белилах 0,79, что на 1,51% ниже, чем в сухих цинковых белилах, полученных по известному способу. Улучшается качество сухих белил по цинку (по предложенному способу 78,9%, по известному способу 77,1%, снижается расход коксика на стадии вторичного вельцевания на 60 кг/т вельцвозгонов и коксовой мелочи на стадии вельцевания руды па 150 кг/т шихты. Использование предлагаемого способа получения сухих цппковых белил из высокоосновных карбонатных руд обеспечивает по сравнению с существующими способами следующие преимущества: -улучшается качество сухих цинковых белил по цинку на 1,8%; -возрастает извлечение цинка из руды в сухие белила на 1,2%; -снижается содержание свинца в сухих белилах на 1,51%; -уменьшается расход коксика на 50 кг/т и коксовой мелочи на 150 кг/т; -уменьшаются потери цинка с клинкером после вторичного вельцевания; -исключается операция подачи сульфидного цинкового концентрата на грануляцию вельцвозгонов. Формула и 3 о б р е т е н и я Способ получения сухих цинковых белил из высокоосновных карбонатных руд, включающий вельцевание руд, грануляцию вельцвозгонов, отгонку свинца, вторичное вельцевание гранулированных цинксодержащих материалов с коксиком, отличающийся тем, что, с целью снижения расхода коксика, содержания свинца в сухих цинковых белилах и повыщения извлечения цинка, отгонку свинца из цинксодержащего материала ведут перед стаS6

дней вельцеванйя высокоосновных руд в1. Цветные металлы, 1977, № 6, с. 16-

нейтральной или окислительной атмосфе-17, статья А. В. Колесникова и др. «Влияре и при 1000-1050°С в слое материала.ние соединений кальция и магния на отИсточники информации,гонку цинка при производстве цинковых

принятые во внимание при экспертизе5 белил.

810843

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1296566A1 |

| СПОСОБ УДАЛЕНИЯ ХЛОРА И ФТОРА ИЗ ПЫЛЕВИДНЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2317344C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

Авторы

Даты

1981-03-07—Публикация

1979-05-10—Подача