Изобретение относится к области металлургии, а именно к получению сплавов тугоплавких металлов на основе титана маг- ниетермическим восстановлением их хлоридов.

Цель изобретения - повышение производительности установки.

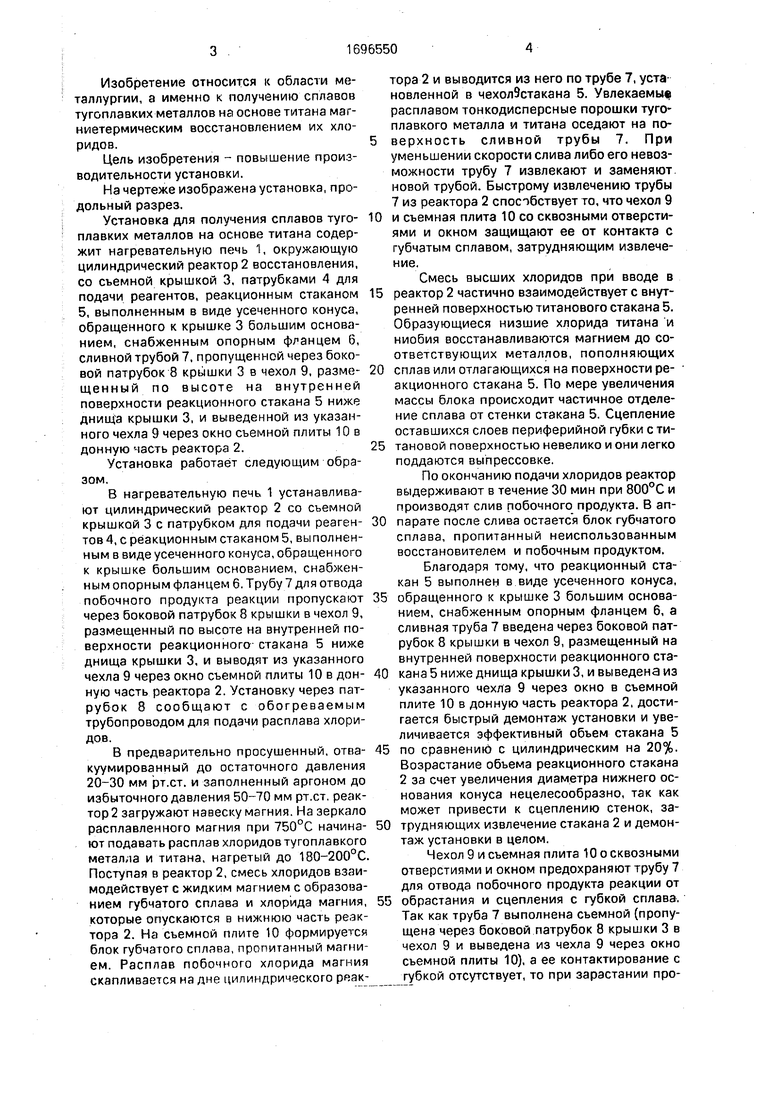

На чертеже изображена установка, продольный разрез.

Установка для получения сплавов тугоплавких металлов на основе титана содержит нагревательную печь 1, окружающую цилиндрический реактор 2 восстановления, со съемной крышкой 3, патрубками 4 для подачи реагентов, реакционным стаканом 5, выполненным в виде усеченного конуса, обращенного к крышке 3 большим основанием, снабженным опорным фланцем б, сливной трубой 7, пропущенной через боковой патрубок 8 крышки 3 в чехол 9, размещенный по высоте на внутренней поверхности реакционного стакана 5 ниже днища крышки 3, и выведенной из указанного чехла 9 через окно съемной плиты 10 в донную часть реактора 2.

Установка работает следующим образом.

В нагревательную печь 1 устанавливают цилиндрический реактор 2 со съемной крышкой 3 с патрубком для подачи реагентов 4, с реакционным стаканом 5, выполненным в виде усеченного конуса, обращенного к крышке большим основанием, снабженным опорным фланцем 6. Трубу 7 для отвода побочного продукта реакции пропускают через боковой патрубок 8 крышки в чехол 9, размещенный по высоте на внутренней поверхности реакционного стакана 5 ниже днища крышки 3, и выводят из указанного чехла 9 через окно съемной плиты 10 в донную часть реактора 2. Установку через патрубок 8 сообщают с обогреваемым трубопроводом для подачи расплава хлоридов.

В предварительно просушенный, отва- куумированный до остаточного давления 20-30 мм рт.ст. и заполненный аргоном до избыточного давления 50-70 мм рт.ст. реактор 2 загружают навеску магния. На зеркало расплавленного магния при 750°С начинают подавать расплав хлоридов тугоплавкого металла и титана, нагретый до 180-200°С. Поступая в реактор 2, смесь хлоридов взаимодействует с жидким магнием с образованием губчатого сплава и хлорида магния, которые опускаются в нижнюю часть реактора 2. На съемной плите 10 формируется блок губчатого сплава, пропитанный магнием. Расплав побочного хлорида магния скапливается на дне цилиндрического реактора 2 и выводится из него по трубе 7, уста новленной в чехолЭстакана 5. Увлекаемые расплавом тонкодисперсные порошки тугоплавкого металла и титана оседают на поверхность сливной трубы 7. При уменьшении скорости слива либо его невозможности трубу 7 извлекают и заменяют новой трубой. Быстрому извлечению трубы 7 из реактора 2 спосчбствует то, что чехол 9

0 и съемная плита 10 со сквозными отверстиями и окном защищают ее от контакта с губчатым сплавом, затрудняющим извлечение.

Смесь высших хлоридов при вводе в

5 реактор 2 частично взаимодействует с внутренней поверхностью титанового стакана 5. Образующиеся низшие хлорида титана и ниобия восстанавливаются магнием до соответствующих металлов, пополняющих

0 сплав или отлагающихся на поверхности реакционного стакана 5. По мере увеличения массы блока происходит частичное отделение сплава от стенки стакана 5. Сцепление оставшихся слоев периферийной губки с ти5 тановой поверхностью невелико и они легко поддаются выпрессовке.

По окончанию подачи хлоридов реактор выдерживают в течение 30 мин при 800°С и производят слив побочного продукта. В ап0 парате после слива остается блок губчатого сплава, пропитанный неиспользованным восстановителем и побочным продуктом.

Благодаря тому, что реакционный стакан 5 выполнен в виде усеченного конуса,

5 обращенного к крышке 3 большим основанием, снабженным опорным фланцем 6, а сливная труба 7 введена через боковой патрубок 8 крышки в чехол 9, размещенный на внутренней поверхности реакционного ста0 кана 5 ниже днища крышки 3, и выведена из указанного чехла 9 через окно в съемной плите 10 в донную часть реактора 2, достигается быстрый демонтаж установки и увеличивается эффективный объем стакана 5

5 по сравнению с цилиндрическим на 20%. Возрастание объема реакционного стакана 2 за счет увеличения диаметра нижнего основания конуса нецелесообразно, так как может привести к сцеплению стенок, за0 трудняющих извлечение стакана 2 и демонтаж установки в целом.

Чехол 9 и съемная плита 10 о сквозными отверстиями и окном предохраняют трубу 7 для отвода побочного продукта реакции от

5 обрастания и сцепления с губкой сплава. Так как труба 7 выполнена съемной (пропущена через боковой патрубок 8 крышки 3 в чехол 9 и выведена из чехла 9 через окно съемной плиты 10), а ее контактирование с губкой отсутствует, то при зарастании проходного отверстия и снижении скорости слива трубу 7 можно быстро извлечь, очистить от мелкодисперсного тугоплавкого металла или заменить новой, что также повышает производительность установки. Однако ввод трубы 7 внутрь стакана 5 позволяет без заметного сужения реакционного пространства увеличить ее диаметр до величины, при которой зарастание проходного отверстия не происходит и отпадает потребность в чистке или замене трубы 7.

Применение титана для изготовления реакционного стакана 5 и чехла 9 под сливную трубу 7 исключает потери реагентов на побочные нежелательные взаимодействия. Смесь высших хлоридов частично взаимо- действуете внутренней поверхностью реакционного стакана 5. Образующиеся в результате окисления титана низшие хлори- ды восстанавливаются магнием до соответствующих металлов, пополняющих сплав либо отлагающихся на поверхности реактора 2. Периферийные отложения сплава относительно непрочно связаны со стенкой стакана 5 в силу того, что адгезионная способность материал стакана - сплав, определяемая из экспериментальных данных, диаграмм состояния, ниже, чем в системе Fe - TI и NI - TI, являющихся компонентами нержавеющей стали, при температурах про0

5 . 0 5 0

цесса получения сплава. По этой причине и в результате высокой удельной поверхности при спекании губки происходит частичное отделение блока от стенки стакана 5 с уменьшением доли периферийных, отложений. Это ускоряет выборку содержимого из реакционного стакана 5, повышает производительность установки.

Таким образом, все признаки изобретения способствуют достижению поставленной цели - повышению производительности установки.

Формула изобретения Установка для получения сплавов тугоплавких металлов на основе титана, содержащая нагревательную печь, цилиндрический реактор со съемной крышкой с патрубками для ввода реагентов, реакционный стакан со съемной перфорированной плитой в нижней части и трубу для отвода побочного продукта реакции, отличающаяся тем, что, с целью повышения производительности, она снабжена чехлом для трубы, отводящей побочный продукт, выполненным из титана, реакционный стакан из титана выполнен в виде усеченного конуса, обращенного боль: шим основанием к крышке, и с фланцем, чехол закреплен на внутренней поверхности стакана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГУБЧАТОГО ТИТАНА | 1993 |

|

RU2041277C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ХЛОРИДОВ ТИТАНА В СМЕСИ РАСПЛАВЛЕННЫХ ХЛОРИДОВ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДА ТИТАН - АЛЮМИНИЙ В ФОРМЕ ПОРОШКА | 1994 |

|

RU2082561C1 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2273676C1 |

| Двухцелевой транспортный упаковочный комплект для технологического обращения и транспортирования по дорогам общего пользования изделий активной зоны реактора | 2022 |

|

RU2793228C1 |

| Способ получения титанового сплава | 1989 |

|

SU1696547A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1993 |

|

RU2062808C1 |

| УСТРОЙСТВО МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2001 |

|

RU2204621C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 1998 |

|

RU2149199C1 |

Изобретение относится к области металлургии, к получению сплавов тугоплавких металлов на основе титана магниетермическим восстановлением их хлоридов. Цель изобретения - повышение производительности В цилиндрический реактор 2 установки, заполненный аргоном до избыточного давления 50-70 мм рт.ст., загружают магний На зеркало магния при 750°С начинают подавать расплав хлоридов тугоплавких металлов, нагретый до 180- 200°С. Губчатый сплав опускается в нижнюю часть реактора 2 - на съемную плиту 10. Расплав побочного хлорида магния скапливается на дне реактора 2 и выводится из него по трубе 7, установленной в чехол 9. Тонкодисперсные порошки титана и туго1 плавкого металла оседают на поверхность трубы 7 При уменьшении скорости расплава в трубе ее заменяют новой Быстрому извлечению трубы 7 способствует то, что она расположена в чехле 9, защищающем ее от блока сплава Полученный блок сплава извлекают из стакана 5, причем выполнение его коническим облегчает выпрессовку блока. Предлагаемая установка имеет полезный обьем на 20% выше чем у реактора с цилиндрическим стаканом. Сокращение продолжительности, облегчение проведения операций и увеличение объема повышает производительность установки 1 ил. сл С о ю о ел ел о

| Способ и устройство для одновременного вытягивания двух лент стекла | 1940 |

|

SU63552A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-24—Подача