Изобретение относится к металлургии, а именно к жаростойким низколегированным чугунам для отливок.

Цель изобретения - повышение окали- ностойкости и эксплуатационных свойств,

Поставленная цель достигается тем, что жаростойкий чугун, содержащий углерод, кремний, марганец, хром, никель, медь, магний, алюминий и железо, дополнительно содержит ванадий, азот, кальций и бор при следующем соотношении компонентов, мас.%: углерод 2,7-3,5; кремний 4,5-5,5; марганец 0,3-0,7; медь 0,7-1,5; никель 0,05-0,8; хром 0,12-0,35; ванадий 0,03-0,12; алюминий 0,11-0,33; азот 0,02-0,17; кальций 0,01-0,05; бор 0,002-0,02; магний 0,012-0,05; железо остальное.

В качестве технологических примесей предлагаемый жаростойкий чугун может содержать до 0,1 мас.% фосфора и до 0,07 мас.% серы.

Существенными отличиями предлагаемого технического решения являются микролегирование чугуна ванадием и азотом и введение модифицирующих компонентов - кальция и бора, что существенно повышает сопротивляемость окалинообразованию и эксплуатационную стойкость.

Дополнительное введение ванадия упрочняет матрицу, повышает термическую стойкость и сопротивляемость окалинообразованию, что повышает эксплуатационную стойкость. При концентрации ванадия до 0,03 мас.% его микролегирующий эффект пройвляется слабо и эксплуатационные свойства недостаточны. При увеличении концентрации ванадия более 0,12 мас.% снижаются однородность структуры, удароустойчивость, динамическая прочность и эксплуатационная стойкость.

Введение азота связано с его эффективным микролегирующим влиянием на струкСП

с

о

Ч)

о ел

Os

туру, способностью образовывать тугоплавкие нитриды, что способствует повышению жаростойкости и эксплуатационных свойств. Микролегирующее влияние азота начинает сказываться с концентрации 0,02 мас,%, а при увеличении его содержания более 0,17 мас.% снижается однородность структуры, удароустойчивость и эксплуатационная стойкость.

Введение кальция и бора обусловлено эффективным раскисляющим и модифицирующим влиянием на структуру, способностью очищать границы зерен и повышать окалиностойкость и эксплуатационные свойства. Верхний передел концентрации кальция связан с его низкой растворимостью, а бора - с ухудшением удароустойчи- вости и ударной вязкости при более высоких концентрациях. При содержаниях меньших, чем нижние, их концентраций модифицирующий эффект и эксплуатационные свойства снижаются,

Хром отбеливает, измельчает структуру, повышает механические свойства, поверхностную прочность, износостойкость и эксплуатационные свойства. При концентрации хрома до 0,12 мас.% его микролегирующий эффект, повышение поверхностной прочности и эксплуатационной стойкости сказываются незначительно, а при концентрации хрома более 0,35 мас,% увеличиваются хрупкость чугуна, содержание неметаллических включений по границам зерен, снижаются пластические свойства, стойкость против окалинообразования.

Введение никеля упрочняет матрицу, повышает ее коррозионную стойкость, увеличивает термическую стойкость, стабильную структуры, что обеспечивает повышение хрупкой прочности и эксплуатационной стойкости, а также ударно-усталостной долговечности. Понижение нижнего предела концентрации никеля менее 0,05 мас.% приводит к резкому снижению хрупкой прочности, коррозионной стойкости и эксплуатационной стойкости, а при концентрации никеля более 0,8 мас.% снижается стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению ударно-усталостной долговечности и эксплуатационной стойкости.

Медь обеспечивает высокую коррозионную и термическую стойкость, твердость матрицы, что обеспечивает высокие характеристики эксплуатационной стойкости. При увеличении содержания меди более 1,5 мас.% снижается трещиностойкость, эксплуатационная и ударно-усталостная долговечность. Содержание меди ограничено 0,7

мас.% на нижнем пределе, так как при более низком содержании ее снижаются однородность структуры, механические и эксплуатационные свойства. Содержание

магния принято в количестве 0,012-0,5

мас.%, что способствует улучшению формы

графита, коррозионной стойкости и окалиностойкости при высоких температурах

Содержание основных компонентов (углерода 2,7-3,5 кремния 4,5-5,5 и марганца 0,3-0,7 мас.%) в отливках обеспечивает повышение стабильности структуры и свойств, оптимальную окалиностойкость и высокие эксплуатационные свойства. Их концентрация для низколегированных жаростойких чугунов принята в обычных пределах и ограничена концентрациями, выше и ниже кото- рых снижаются ударная вязкость и эксплуатационные свойства

Алюминий модифицирует и раскисляет

чугун, повышая плотность и монолитность матрицы, очищает границы зерен, что обеспечивает существенное повышение стабильности герметичности и стойкости к

окалинообразованию. При концентрации алюминия до 0,11 мас.% модифицирующий и раскисляющий эффекты недостаточны, а герметичность чугуна в отливках и окалиностойкость низкие, а при концентрации алюминия более 0,33 мас.% повышается содержание неметаллических включений и снижается стабильность структуры и служебных свойств.

Пример. Плавку чугунов производят

в индукционных печах промышленной час- готы с использованием шихты из передельных чугунов, пакетированной стали, никеля, буры, чугунного лома, 1угунной, медной и

стальной стружки, кокса пекового возврата собственного производства, феррованадия, магниевой лигатуры и ферросплавов. Присадку магниевой лигатуры, силикокальция, ферросилиция производят в раздаточные

5 ковши. Перед вводом в металл ферросплавы и стружку меди прокаливают при 600°С. Карбюризатор (кокс пековый) размалывают в бегунах до фракции 10-15 мм, а ферросплавы, используемые для модифицирова0 ния, дробят в щековой дробилке и подвергают грохочению до следующих фракций: до 25 мм для ввода в ковш емкостью 1,5 т и до 5 мм для ввода в ковш емкостью 0,25 т

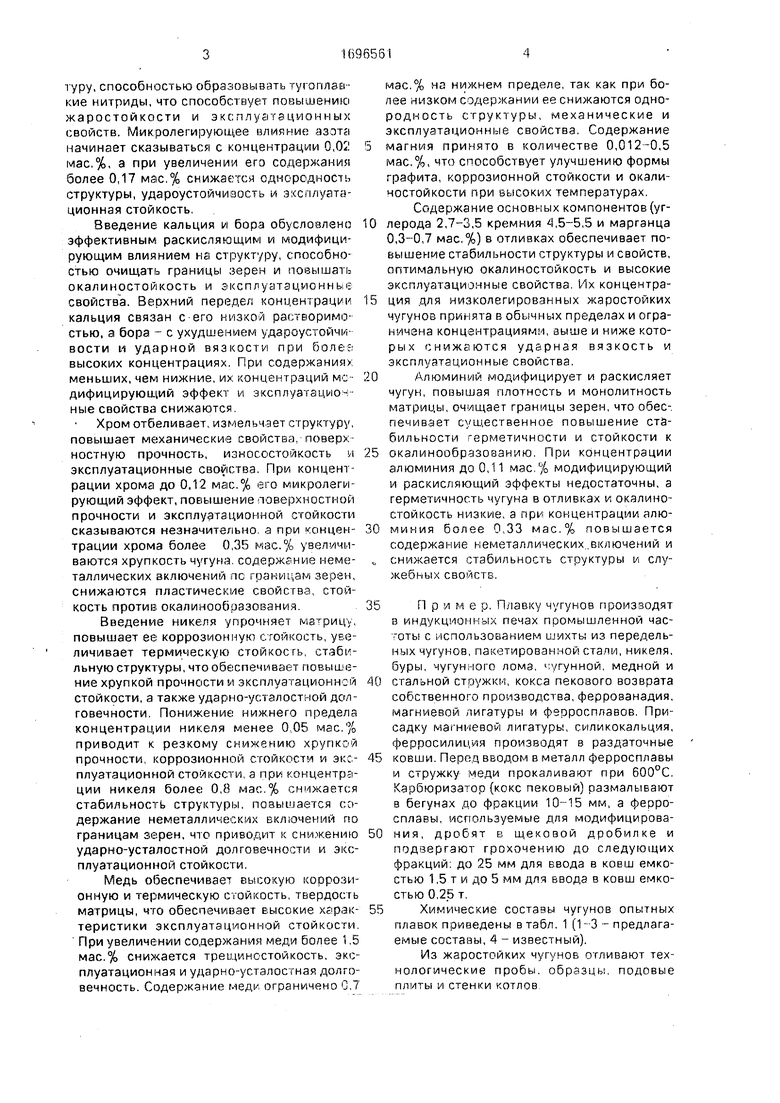

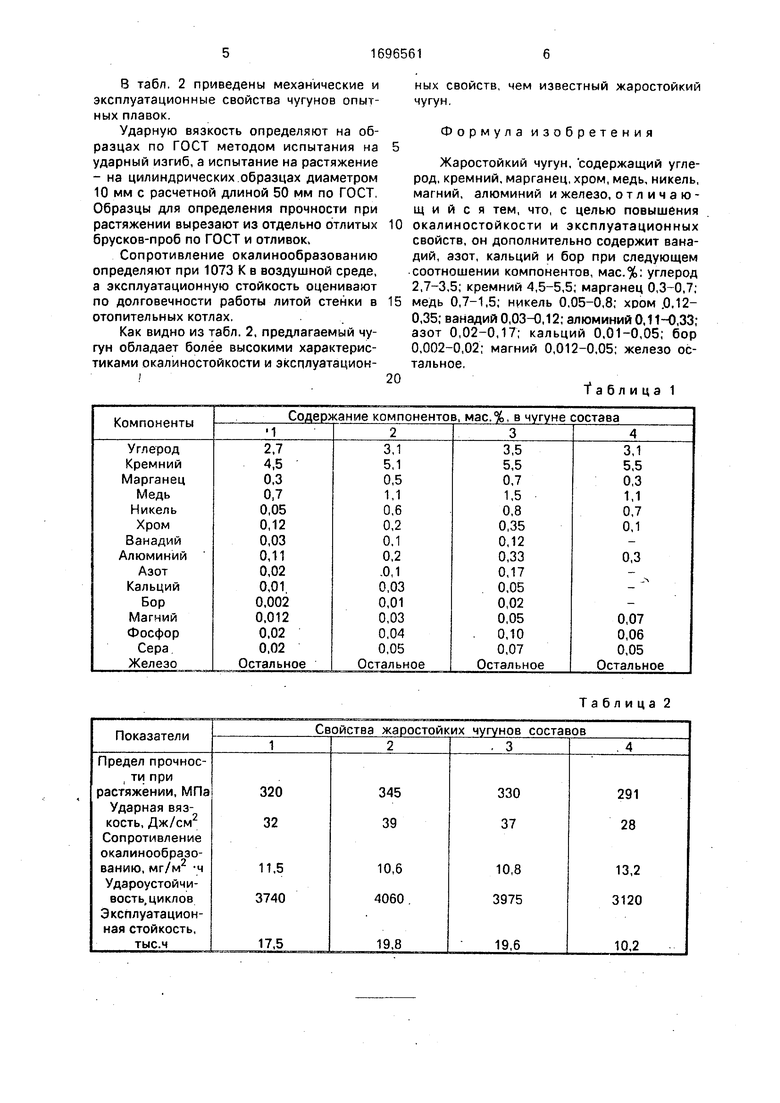

5Химические составы чугунов опытных

плавок приведены в табл. 1 (1-3 - предлагаемые составы, 4 - известный).

Из жаростойких чугунов отливают технологические пробы образцы, подовые плиты и стенки котлов

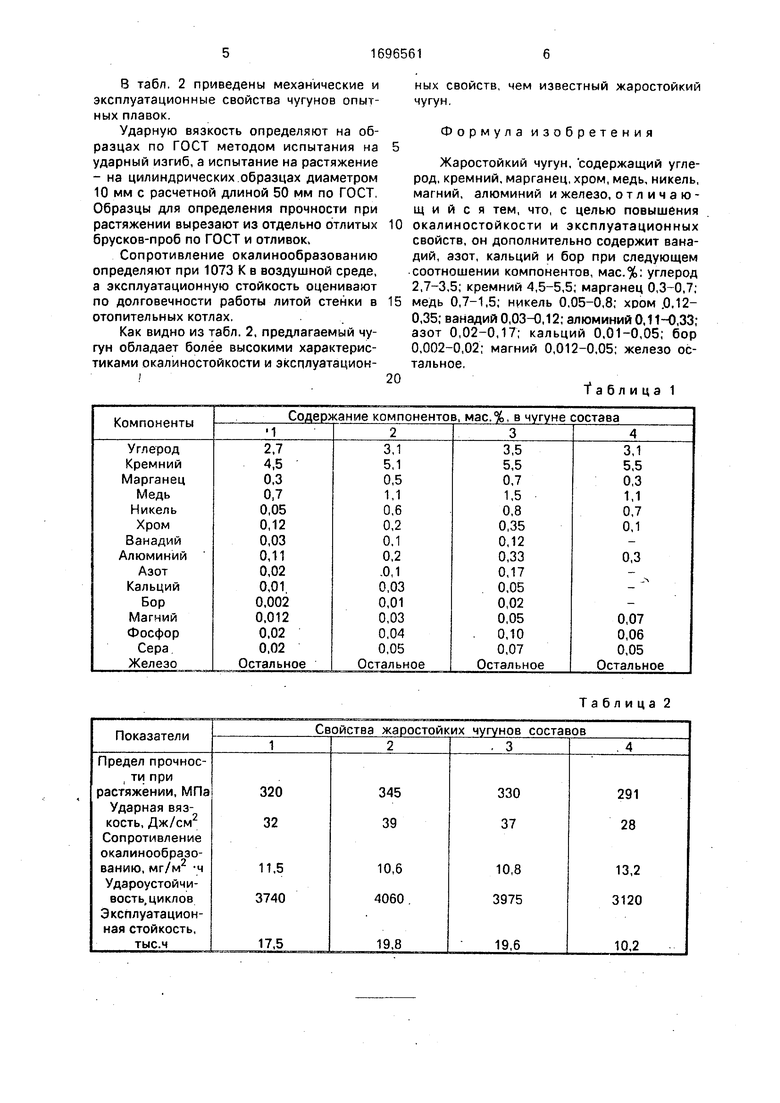

В табл. 2 приведены механические и эксплуатационные свойства чугунов опытных плавок.

Ударную вязкость определяют на образцах по ГОСТ методом испытания на ударный изгиб, а испытание на растяжение - на цилиндрических образцах диаметром 10 мм с расчетной длиной 50 мм по ГОСТ. Образцы для определения прочности при растяжении вырезают из отдельно отлитых брусков-проб по ГОСТ и отливок.

Сопротивление окалинообразованию определяют при 1073 К в воздушной среде, а эксплуатационную стойкость оценивают по долговечности работы литой стенки в отопительных котлах.

Как видно из табл. 2, предлагаемый чугун обладает более высокими характеристиками окалиностойкости и эксплуатацион0

5

0

ных свойств, чем известный жаростойкий чугун.

Формула изобретения

Жаростойкий чугун, содержащий углерод, кремний, марганец, хром, медь, никель, магний, алюминий и железо, от л и ч а ю- щ и и с я тем, что, с целью повышения окалиностойкости и эксплуатационных свойств, он дополнительно содержит ванадий, азот, кальций и бор при следующем соотношении компонентов, мас.%: углерод 2,7-3,5; кремний 4,5-5,5; марганец 0,3-0,7; медь 0,7-1,5; никель 0,05-0,8; хром .0,12- 0,35; ванадий 0,03-0,12; алюминий 0,11-0,33; азот 0,02-0,17; кальций 0,01-0,05; бор 0,002-0,02; магний 0,012-0,05; железо остальное.

f а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1990 |

|

SU1747529A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

Изобретение относится к жаростойким чугунамдля отливок. Цель- повышение окалиностойкости и эксплуатационных свойств. Чугун дополнительно содержит ванадий, азот, кальций и бор при следующем соотношении компонентов, мас.%: углерод 2,7-3,5; кремний 4,5-5,5; марганец 0,3-0,7; медь 0,7-1,5; никель 0,05-0,8; хром 0,12- 0,35; ванадий 0,03-0,12; алюминий 0,11- 0,33; азот 0,02-0,17; кальций 0,01-0,05; бор 0,002-0,02; магний 0,012-0,05 и железо остальное. При этом чугун имеет ав 320-345 МПа, ударную вязкость 32-39 Дж/см2, скорость окалинообразования при 800°С 10,6- 11,5 мг/м2. ч; удароустойчивость 3740-4060 циклов, эксплуатационную стойкость литой стенки в отопительных котлах 17,5-19,8 тыс.ч 2 табл.

Таблица 2

| Чугун | 1983 |

|

SU1196406A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-25—Подача