со

О5 О5 СП 4 О

1

Изобретение относится к металлургии, в частности к изысканию высокопрочных износостойких чугунов, применяемых для изготовления профильных заготовок толщиной 80-400 мм с повьшенными упругогшастическими свойствами методами непрерывного литья.,

Цель изобретения - повышение стабильности упругопластических свойств в заготовках толщиной 80-400 мм и износостойкости.

Предлагаемый чугун содержит углерод, кремний, марганец, хром, титан, ванадий, алюминий, редкоземельные металлы (РЗМ), кальций, медь, ниобий сурьму, магний, карбиды иттрия и железо при следующем соотношении компонентов, масо%

Углерод 3,6 - 4,3 Кремний . 1,2-2,6 Марганец 0,8 - 1,5 Хром0,2 - 0,7

Титан 0,15 - 0,5 Ванадий 0,05 - Алюминий 0,05 - 0,25 Медь 0,90 - 1,40 Кальций 0,03-0,07 Сурьма 0,07-0,25 Редкоземельные металлы 0,02 - 0,08 Ниобий 0,02 - 0,35 Магний . 0,06-0,12 Карбиды

иттрия 0,05 - 0,25 Железо Остальное Содержание основных компонентов (углерод 3,6-4,3 мас.%; кремний 1,2- 2,6j марганец 0,8-1,5 мас.%) определено из практики производства износостойких чугунов с повышенными уп- ругопластическими свойствами и со стабильной структурой. При концентрации углерода до 3,6 мас,%, кремния до 1,2 мас.% и марганца более 1,5 мас.% увеличивается количество цементит в стрз ктуре, .снижаются ее стабильность и удароустойчивостьо При содержании углерода более 4,3 мас,%, кремний более 2,6 мас.% и марганца менее 0,8 мас,% увеличивается ликвация, загрязненность чугуна неметаллическими включениями и снижается стабильность структуры, и упругопластических свойств в заготовках. Углерод, кремний и марганец в указанных пределах обеспечивают затвердевание по стабильной системе

665462

Содержание микролегирующих добавок,,(мас.%: хром 0,2-0,7; титаи 0,15-0,5, медь 0,9-1,4, ванадий 0,055 0,15, РЗМ 0,02-0,08, алюминий 0,05- 0,25)определено экспериментально и ограничено пределами, обеспечиванзщи- ми однородную структуру и оптимальные прочностные и пластические свой10 ства, уменьшение междендритной зоны в профилях, стабильную микротвердость. При более низком их содержании прочностные и пластические свойства недостаточны, а при увеличении

15 их концентрации вьш1е верхних пределов снижается удароустойчивость, динамическая стойкость и стабильность структуры, что приводит к снижению относительного удлинения и

20 других свойств и их стабильности. Верхние пределы концентрации отбеливающих элементов (хрома, ванадия, РЗМ) снижены, а титана и меди, спо- собствующих повышению упругопласти25 ческих свойств чугуна, повьш1ены.

Кальций введен как эффективный модификатор, очищающий границы зерен от неметаллических включений и повышающий стабильность структуры и уп30 ругопластических свойств чугуна.

Верхний предел концентрации кальция ограничен его растворимостью и перлите, а при концентрации его 0,3 мас,% модифицирующий эффект не3g достаточен и упругопластические

свойства чугуна в профильных толстостенных заготовках снижаются. Степень сфероидизации графита в чугуне предлагаемого состава 89-96%. Срок

40 службы деталей, изготовленных из

предложенного чугуна в условиях ударных нагрузок и сухого трения, в 1,8- 3,6 раза выше, чем деталей из базового износостойкого чугуна.

45 Введение в известный чугун карбидов иттрия в пределах 0,05-0,25 мас.% обеспечивает увеличение центров кристаллизации и повьшхение дисперсности структуры, однородности структуры

gQ внутри профилей, степени перлитиза- ции металлической основы отливок, увеличение однородности упругопластических свойств в заготовках 0 80- 400 мм, ударостойкости, износостойgg кости, что приводит к повышению стабильности механических свойств. Содержание карбидов иттрия выше верхнего предела нецелесообразно, так как в этом случае в связи с малой

их растворимостью увеличивается их ликвация в аустенит и отбелив ю- щее влияние, что снижает однородность структуры, стабильность упру- гопластических свойств и динамическо прочности чугуна. Введение в чугун карбидов иттрия в количестве ниже нижнего предела не обеспечивает получение желаемых преимуществ по одно родности структуры, износостойкости, стабильности упругоплас тических свойств, оказывает графитизирующее влияние

Введение в чугун ниобия обусловле но тем, что он упрочняет матрицу и имельчает литое зерно в центральной зоне слитков, уменьшает междендритну зону и измельчает графит, изменяя его форму, структуру металлической основы в отливках, повышает пластичность, стабильность микротвердости, динамической прочности и других физико-механических свойств в толстостенных профильных заготовках,

Введение в чугун ниобия в количествах менее 0,02 мас,% существенного влияния на повышение стабильности упругопластических свойств не ока- , а содержание ниобия выше

0,35 мас.% нецелесообразно, так как в этом случае значительно возрастает длительность плавки чугуна и усложняется технология внепечной обработки, снижаются удароустойчивость однородность структуры и стабильность вязкости в отливках.

Магний и износостойкий чугун в количестве 0,06-0,12% введен как

эффективный микролегирующий компонент, который связывает примеси в компактные неметаллические включения, улучшает фактор формы графита, обеспечивая повышение однородности структуры, микротвердости, упруго- пластических свойств в массивных профильных заготовках о При содержании магния менее 0,06 мас,% не обеспечивается существенного повьшения дисперсности структуры, микротвердости, стабильности структуры в заготовках толщиной 80-400 мм,, образования компактного графита и упруго- пластических свойств в массивных слиткахо Увеличение концентрации магния более 0,12 мас,% снижает однородность структуры, ударную вязкость, стабильность механических

свойств из-за появления черных пятен и ликвации,

Сурьма в заданных пределах от 0,07 до 0,25 мас,% способствует измельчению структуры и повышению пластических свойств, измельчению литого зерна в массивных заготовках что обеспечивает повышение стабильности упругопластических свойств. При содержании сурьмы ниже О,О7 мас. стабильности структуры, износостойкости и ударной вязкости не достигается , а при увеличении ее содержания более 0,25 мас,% снижаются удароустойчивость и пластичность, увеличивается количество интерметаллических включений по границам зерен.

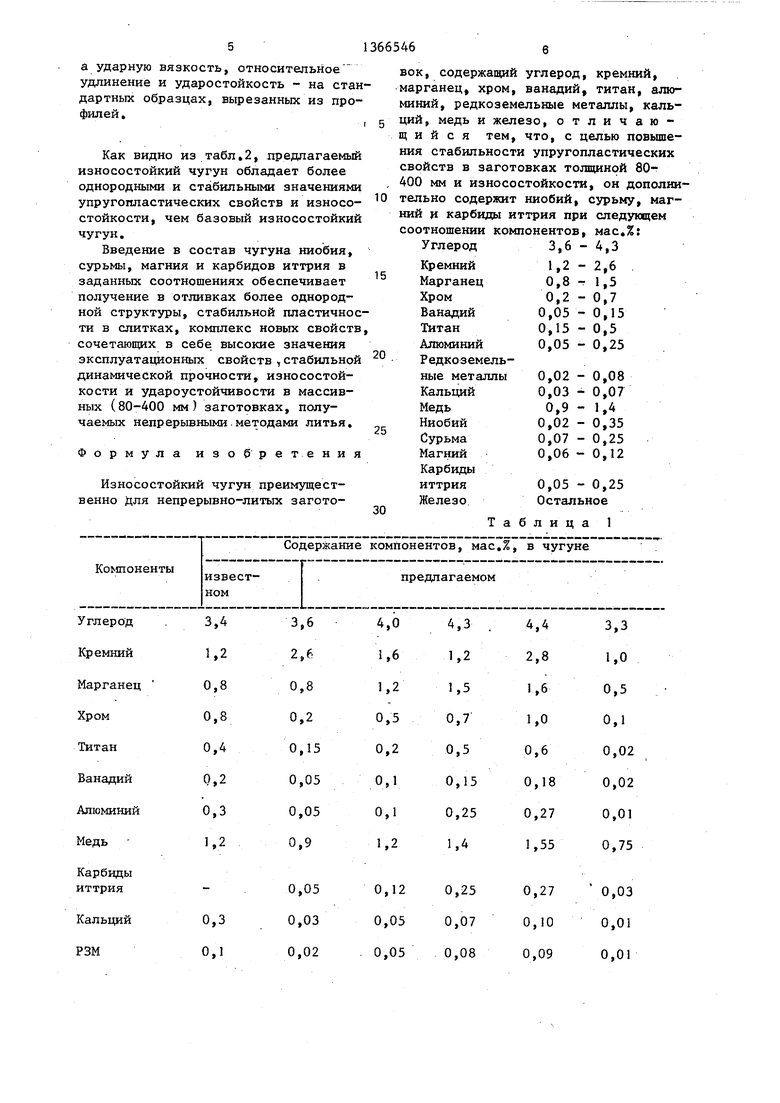

Пример, Чугун выплавляют в индукционных печах. Для микролегирования чугуна использовали магниевую лигатуру, металлическую -сурьму и ферросплавы. Модифицирование чугуна РЗМ карбидами иттрия, магниевыми лигатурами и алюминием производят в литейных ковшах при выпуске чугуна из печи. Химический состав проверяют экспресс-анализом, содержание карбидов иттрия - методом дифференцированного химического анализа.

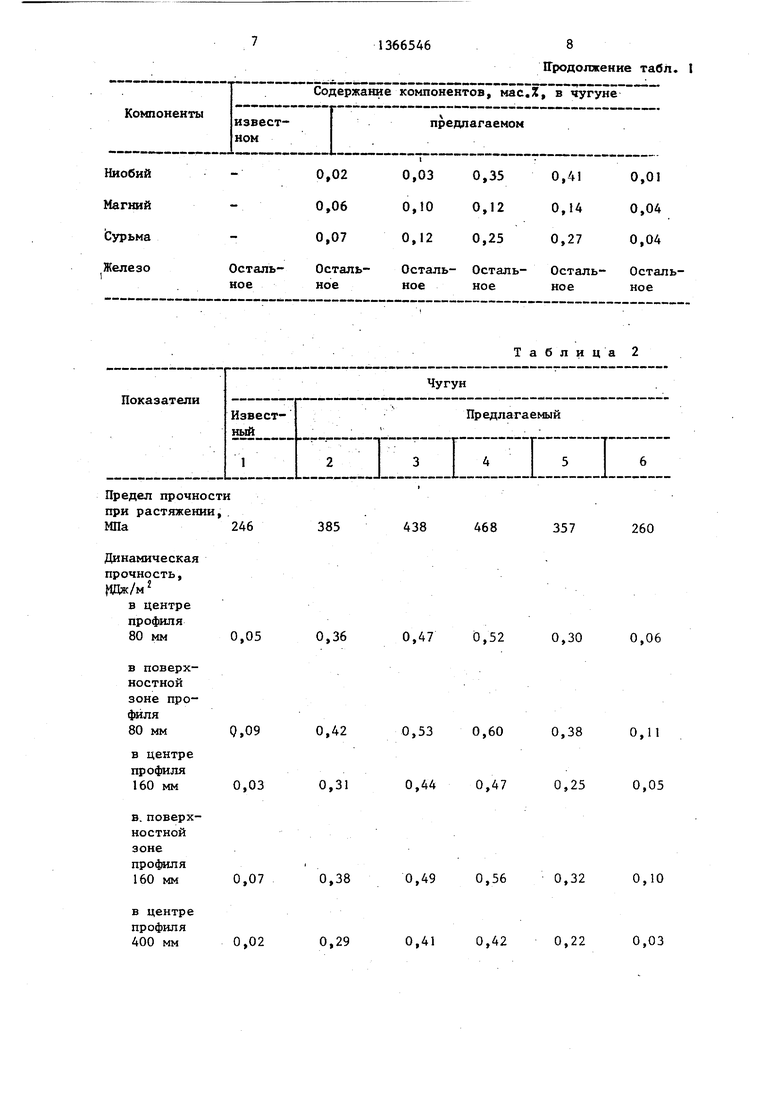

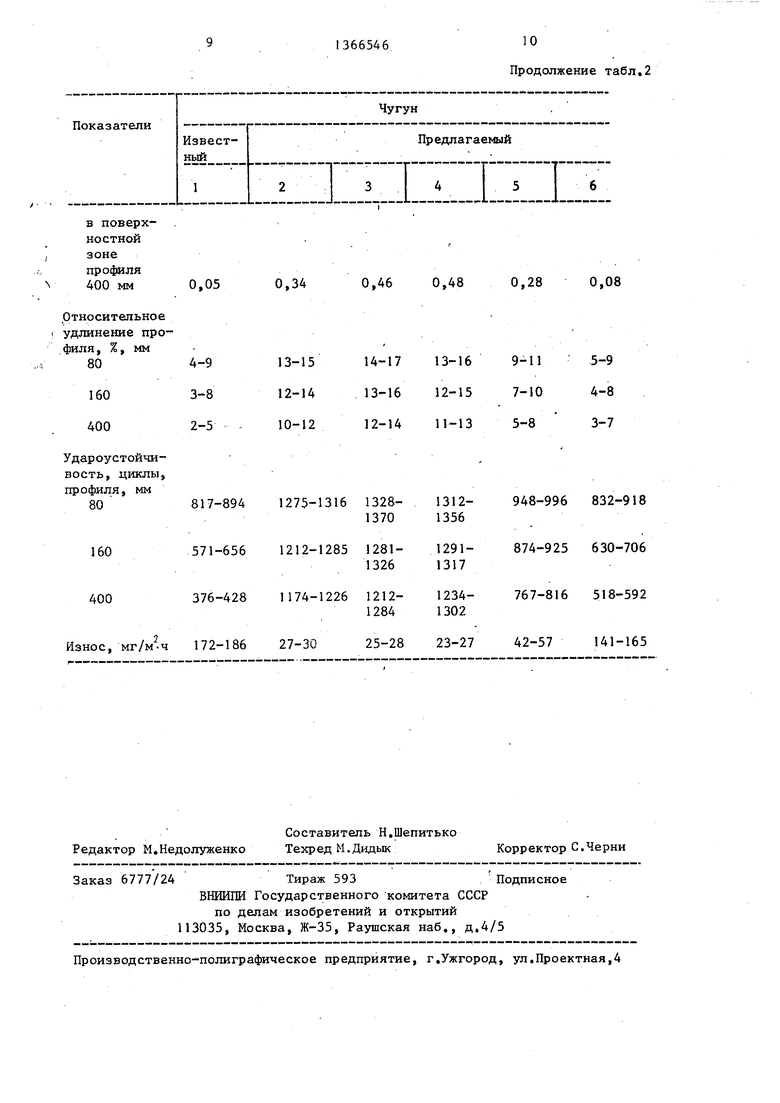

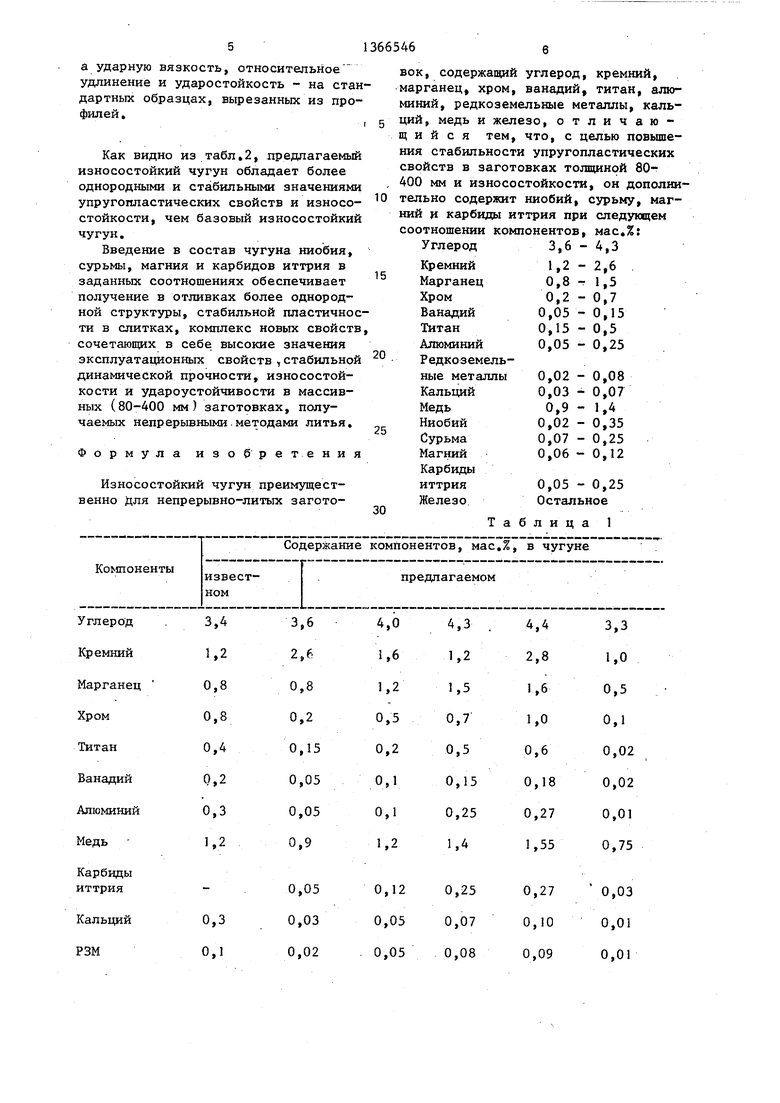

Химический состав исследованных чугунов приведен в табл,1, механические свойства износостойкого чугуна в литых заготовках и удароустойчивость - в табл,2.

Угар РЗМ составляет 18-23%, карбидов иттрия 10-14%. Усвоение шioбия из феррониобия, присаживаемого после рафинирования расплава в печь, составляет 96-98%, магния 47-52% и сурьмы 77-80%, Карбиды иттрия вводились в виде измельченных брикетов с частицами 0,5 - 4 мм

Температура металла перед выпуском из электропегш для модифицирования в ковш емкостью 2 т составляла 1400-1430°С, а температура чугуна при заливке расплава в кристаллизатор установки для непрерывного литья НЗО-НбО С,

На установках ЛНЛЧ-2 вытягивают профильные заготовки толщиной 80, 160 и 400 мм. Предел прочности и износостойкости чугунов определяли на образцах, вырезанных из профилей 80 мм. Микротвердость металлической основы определяют на микротвердомере ПМТ-3,

13665468

1Гродолжение табл. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Сталь | 1990 |

|

SU1759945A1 |

Изобретение относится к металлургии , в частности к изысканию высокопрочных износостойких чугунов, применяемых для изготовления профильных заготовок толщиной 80-400 мм с повышенными упругопластйческими свойствами методами непрерывного литья. Цель изобретения - повышение стабильности упругопластических . свойств в заготовках толщиной 80- 400 мм и износостойкости. Предложенный чугун содержит, мас.%: углерод 3,6-4,3, кремний 1,2-2,6, марганец 0,8-1,5, хром 0,2-0,7, титан 0,15- 0,5, ванадий 0,05-0,15, алюминий 0,05-0,25, медь 0,9-1,4, карбиды иттрия 0,05-0,25, кальций 0,03-0,07, сурьма 0,07-0,25, РЗМ 0,02-0,08, ниобий 0,02-0,35, магний 0,06-0,12, железо остальное. Дополнительное введение в состав чугуна ниобия, сурьмы, магния и карбидов иттрия в предложенных соотношениях обеспечивает получение в отливках более однородной структуры, стабильной пластичности в слитках, комплекс новых свойств, сочетающих в себе высокие значения эксплуатационных свойств, стабильной динамической прочности, износостойкости и удароустойчивости в массивных заготовках, получаемых непрерывньн ш методами литья, 2 табл. (Л

Предел прочности при растяжении, . МПа246

383

0,05

0,36

Q,09 0,03

0,07

0,02

0,42

0,31

0,38

0,29

Таблица 2

438

468

357

260

0,47 0,52

0,30

0,06

0,53 0,60

0,38

0,11

0,44 0,47

0,25

0,05

0,49 0,56 0,32

0,10

0,41 0,42

0,22

0,03

Продолжение табл.2

| Патент Великобритании № 1472292, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-15—Публикация

1986-06-23—Подача