Изобретение относится к цветной металлургии и может быть использовано для производства ферроникеля методом электроплавки окисленных никелевых руд.

К восстановителям для производства ферроникеля предъявляют следующие основные требования: высокое удельное электросопротивление, достаточно высокие прочность и термостойкость, чтобы не образовывалось много мелочи при нагреве топлива в верхних горизонтах печи, неспе- каемо сть в условиях электроплавки, достаточная чистота по содержанию вредных примесей серы и фосфора.

Показатель удельного электросопротивления восстановителя при электроплавке имеет огромное значение, так как от него зависит общее электросопротивление ванны печи, а также распределение в ней выделяемой мощности

Химический состав восстановителя определяет его физико-химические свойства и технико-экономические показатели восстановительного процесса. Вследствие этого при выборе восстановителя для этого или ионного процесса руководствуются как их химическим составом, так и металлургическими свойствами.,

Известна шихта для электроплавки окисленных никелевых руд на ферроникель, состоящая из никелевой руды, коксика, известняка или мрамора. К недостаткам лтой шихты можно отнести низкое извлечение никеля и кобальта, сильную загрязненность примесями.

Наиболее близкой по технической сущности к предлагаемой является шихта для

О

о о сл

ON

электроплавки окисленных никелевых руд на ферроникель, применяемая на Побуж- ском никелевом заводе следующего состава, мас.%:

Известняк25-30

Антрацитовый штыб 3-12 Никелевая рудаОстальное

Недостатками данного состава шихты являются низкое извлечение никеля и кобальта, загрязненность серой и фосфором, большой удельный расход электроэнергии.

Целью изобретения является увеличение извлечения никеля и кобальта, уменьшение загрязненности вредными примесями - серой и фосфором, снижение удельных затрат основных материалов,

Поставленная цель достигается тем, что шихта для электроплавки окисленных никелевых руд на ферроникель, включающая ни- кельсодержащее сырье, известняк и антрацитовый штыб,дополнительно содержит комплексный карбидоугольный материал при следующем соотношении компонентов, мас.%:

Известняк25-30

Антрацитовый штыб 3-12 Комплексный карбидоугольный материал0,1-10 Никельсодержащее сырьеОстальное При этом комплексный карбидоугольный материал имеет следующий химический состав, мас.%: карбид кремния 5-30, оксид кремния 5-20, оксид железа 1-5, оксид алюминия 0,5-5, металлический кремний 1-10, углерод остальное.

Другое отличие состоит в том, что в качестве комплексного карбидоугольного материала применяют кусковые или окуско- ванные известными методами отходы электродных заводов, которые получаются в результате взаимодействия при 1800- 2800°С высокозольного углеродного материала и кварцевого песка (засыпки) при графитации электродной продукции,

В комплексном карбидоугольном материале углерод распределен в элементарных объемах равномерно и окружает пленкой каждую карбидную, оксидную и оксикар- бидную частицу, Это обеспечивает при его использовании в составе предлагаемой шихты для производства ферроникеля значительное увеличение скорости восстановительных реакций, повышает активное сопротивление ванны печи и улучшает другие технико-экономические показатели.

Антрацитовый штыб содержит в своем составе до 2% серы, это является существенным недостатком, так как происходит загрязнение вредной примесью. Известно,

что основное количество серы (70-80%) вводится в процесс антрацитовым штыбом

Процесс получения комплексного карбидоугольного материала происходит при

1800-2800°С, что обусловливает весьма низкое содержание в нем серы и фосфора. Это играет положительную роль в процессе получения ферроникеля, уменьшает загрязненность вредными примесями.

0Выбор комплексного карбидоугольного

материала в качестве восстановителя в предлагаемом составе шихты для производства ферроникеля объясняется тем, что присущая этому материалу природа строения и

5 существующие химические связи обеспечивают более высокое электросопротивление, хорошие термодинамические и кинетические условия физико-химических взаимодействий между составными компонентами

0 в процессе электроплавки, низкое содержание серы и фосфора.

Использование комплексного материала в качестве комплексного восстановителя обеспечивает повышение технико-экономи5 ческих показателей процесса электроплавки. Все компоненты, входящие в его состав, являются полезными при плавке на ферроникель, поэтому введение комплексного карбидоугольного материала в состав ших0 ты для электроплавки окисленных никелевых руд повышает электросопротивление ванны печи и улучшает термодинамические и кинетические условия восстановления никеля и кобальта.

5Кремний и углерод карбида кремния

принимают участие в восстановлении окислов металлов.

Фосфор обладает высоким химическим сродством к карбиду кремния. Выход фос0 фора в газовую фазу при восстановлении его карбидом кремния намного больше, чем при восстановлении антрацитовым штыбом.

Наряду с увеличением интенсивности

5 восстановления при использовании SIC уменьшается выход СО из зоны реакции что позволяет повысить содержание фосфора в отходящих газах и снизить его содержание в металле.

0Выбор граничных значений предлагаемых компонентов обусловлен следующим. При использовании предлагаемого состава шихты улучшаются технико-экономические и термодинамические условия восстановле5 ния окислов увеличивается степень восстановления окислов металлов, растет выход сплава и уменьшается выход шпака. Температура плавления сплава понижается. В шлаке убывает содержание цветных металлов и железа, возрастает содержание кремнезема и окислов других трудновосстановимых элементов - магния, алюминия, кальция. Температура плавления и вязкость шлака увеличиваются, а электропроводность падает. Извлечение никеля, кобальта и железа в сплав по мере увеличения расхода восстановителя растет.

Состав продуктов плавки и извлечение металлов в сплав зависит не только от расхода восстановителя, но и от содержания в нем углерода. Антрацитовый штыб содержит в своем составе нз сухую массу до 75% углерода и 4,6-6,5% летучих, что является весьма нежелательным, а комплексный кар- бидоугольный материал содержит в своем составе 65-85% углерода, а также карбид кремния 5-30%.

Приведенные данные свидетельствуют о преимуществах комплексного карбидоу- гольного материала по сравнению с антра- цитовым штыбом.

Увеличение содержания известняка более 35% повышает содержание окиси кальция в шлаках, что приводит к снижению температуры металпа и шлака на выпуске, Соответственно уменьшается и температура расплава в самой электропечи, поэтому при производстве ферроникеля количество известняка в предлагаемом составе шихты нецелесообразно увеличивать выше 35%.

В качестве углеродного восстановителя в предлагаемом составе шихты используется антрацитовый штыб Антрацитовый штыб в количестве 3-12% используют для полного восстановления окислов. При содержа нии антрацитового штыба менее 3% окислы восстанавливаются не полностью, а при увеличении его содержания более 12% резко ухудшаются технико-экономические показатели.

Содержание комплексного карбидоу- гольного материала в предлагаемом составе шихты для производства ферроникеля должно находиться в пределах 0,1-10%. Нижний предел содержания комплексного карбидоугольного материала в предлагаемом составе шихты обусловлен тем, что введение его в количестве, меньшем 0,1%, недостаточно для более полного процесса восстановления окислов, а также создания ванны с высоким удельным электросопротивлением. Введение комплексного карбидоугольного материала в количестве, большем 10%, приводит к тому, что не все компоненты комплексного карбидоугольно- го материала полностью участвуют в процессе восстановления окислов. Оставшаяся часть компонентов переходит в шлак, что

.

51015

20

2530

40

45 50 55

п

. о

приводит к повышенному шлакообразованию.

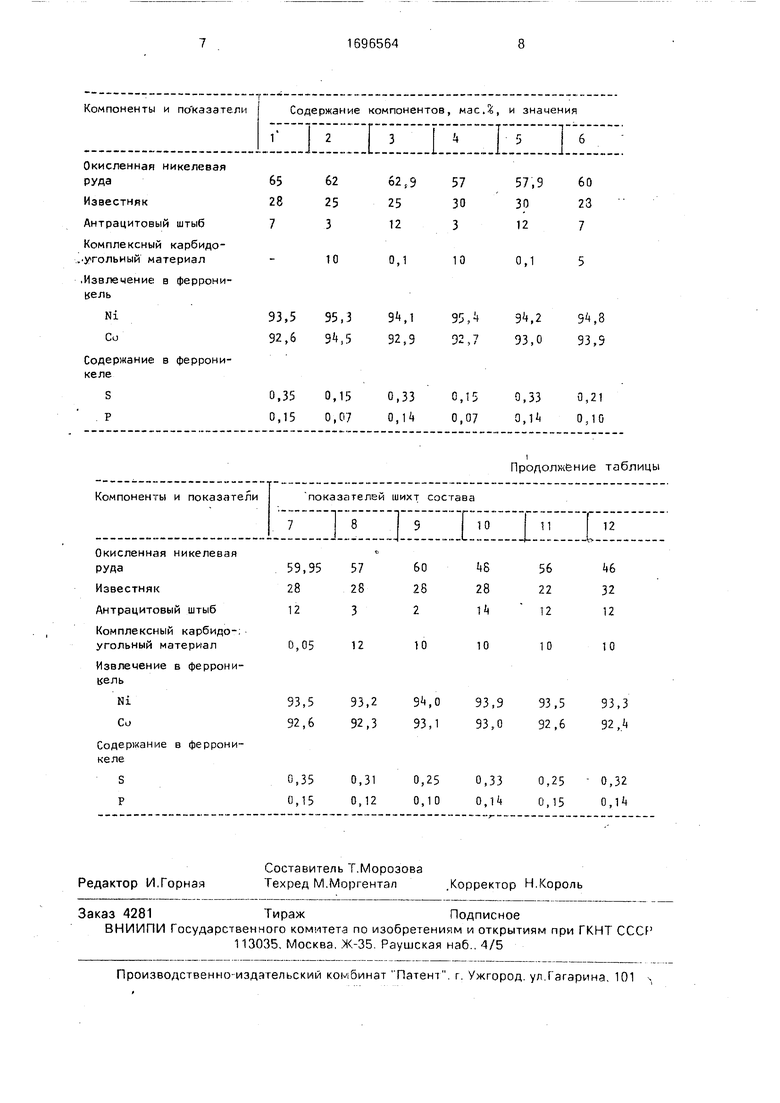

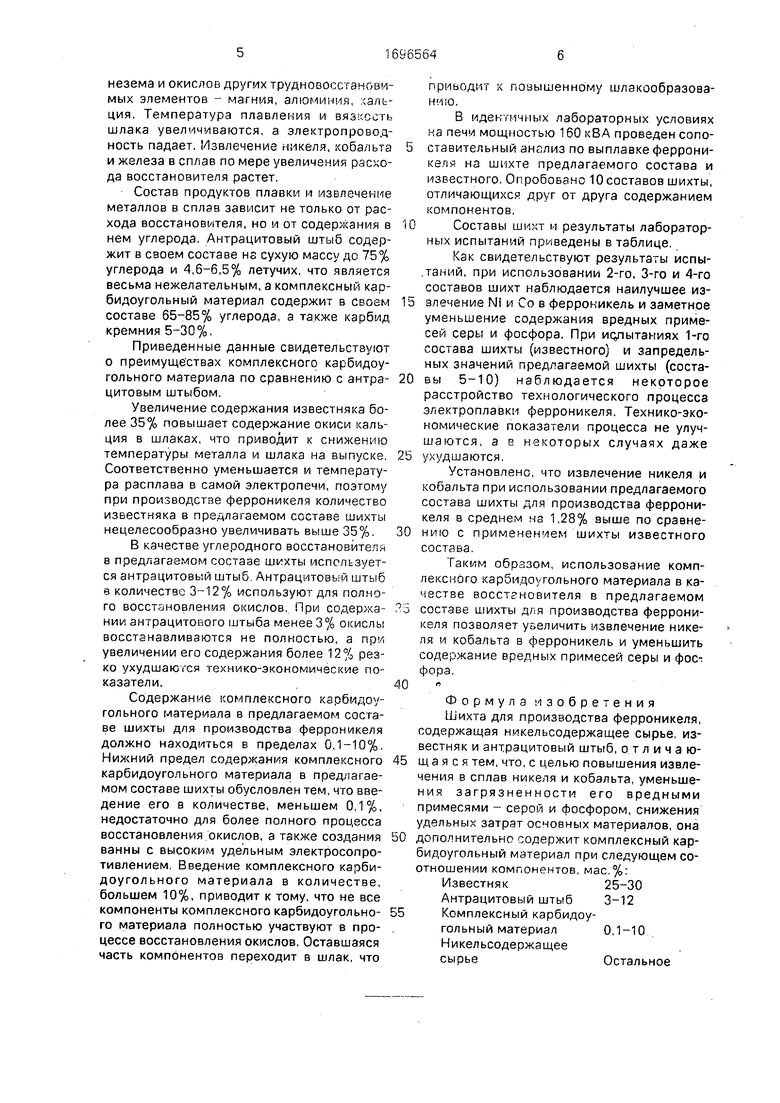

В идентичных лабораторных условиях на печи мощностью 160 кВА проведен сопоставительный анализ по выплавке ферроникеля на шихте предлагаемого состава и известного. Опробовано 10 составов шихты, отличающихся друг от друга содержанием компонентов.

Составы шихт и результаты лабораторных испытаний приведены в таблице.

Как свидетельствуют результаты испытаний, при использовании 2-го, 3-го и 4-го составов шихт наблюдается наилучшее извлечение Ni и Со в ферроникель и заметное уменьшение содержания вредных примесей серы и фосфора. При ис/штаниях 1-го состава шихты (известного) и запредельных значений предлагаемой шихты (составы 5-10) наблюдается некоторое расстройство технологического процесса электроплавки ферроникеля. Технико-экономические показатели процесса не улучшаются, а в некоторых случаях даже ухудшаются.

Установлено, что извлечение никеля и кобальта при использовании предлагаемого состава шихты для производства ферроникеля в среднем на 1,28% выше по сравнению с применением шихты известного состава.

Таким образом, использование комплексного карбидоугольного материала в качестве восстановителя в предлагаемом составе шихты для производства ферроникеля позволяет увеличить извлечение никеля и кобальта в ферроникель и уменьшить содержание вредных примесей серы и фосфора. о

Формула изобретения

Шихта для производства ферроникеля, содержащая никельсодержащее сырье, известняк и антрацитовый штыб, отличающаяся тем, что, с целью повышения извлечения в сплав никеля и кобальта, уменьшения загрязненности его вредными примесями - серой и фосфором, снижения удельных затрат основных материалов, она дополнительно содержит комплексный кар- бидоугольный материал при следующем соотношении компонентов, мас.%:

Известняк25-30

Антрацитовый штыб 3-12

Комплексный карбидоугольный материал0,1-10

Никельсодержащее

сырьеОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки окисленной никелевой руды | 1990 |

|

SU1723167A1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 1996 |

|

RU2119546C1 |

| Шихта для получения ферроникеля | 1981 |

|

SU990851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ ИЗ ОТВАЛЬНЫХ ПЕЧНЫХ НИКЕЛЬСОДЕРЖАЩИХ ШЛАКОВ | 2013 |

|

RU2571012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

Изобретение относится к цветной металлургии и может быть использовано при производстве ферроникеля методом электроплавки окисленных никелевых руд. Целью изобретения является увеличение извлечения в сплав никеля и кобальта, уменьшение его загрязненное™ вредными примесями - серой и фосфором, снижение удельных затрат основных материалов. Шихта для производства ферроникеля содержит, мас.%: известняк 25-30; антрацитовый штыб 3-12, комплексный карбидо- угольный материал 0,1-10 и никельсодержа- щее сырье остальное Применение шихты позволит повысить извлечение в сплав никеля и кобальта в среднем на 1,28%, уменьшить в сплаве содержание серы и фосфора з среднем на 10-15% и снизить на 15% удельный расход никельсодержащего сырья и известняка. 1 табл

| Грань Н.И., Онищин Б.П., Мойзель Е.И | |||

| Электроплавка окисленных никелевых руд- М.: Металлургия, 1971, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Диомидовский Д.А | |||

| и др | |||

| Металлургия ферроникеля | |||

| - М.: Металлургия, 1983, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-19—Подача