Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов, и может быть использовано, в частности, для получения защитных покрытий на никелевых лентах конвейерных электропечей для термической обработки ферритов.

Целью изобретения является повышение эксплуатационной стойкости, механических свойств и коррозионной стойкости никелевой ленты.

Способ включает диффузионное хромирование никелевой ленты и последукщий отжиг на воздухе при 890 - 990°С в течение 5-90 мин с последующим охлаждением на воздухе до комнатной температуры.

Предлагаемый дополнительный отжиг обеспечивает получение на поверхности никелевой ленты плотной пленки оксидов хрома, которая значительно замедляет диффузию паров и оксидов серы к сердцевине ленты в условиях недостатка кислорода. Уменьшается количество сернистых соединений никеля влентеионадольшесохраняетсвою пластичность в среде паров и оксидов серы.

Без такого отжига хромированный слой имеет пористую структуру, вследствие чего при термической обработке ферритов в условиях недостатка кислорода образуются хрупкие сернистые соединения никеля, которые приводят к отслаиванию покрытия и сн /жают стойкость ленты на изгиб.

Проведение дополнительного отжига при 890-990°С. в течение 5-90 мин обеспечивает повышение качества покрытия и стойкости ленты на изгиб при взаимодействии ее с парами и оксидами серы в условиях недостатка кислорода, что приводит к увеличению срока службы ленты.

Выход за эти режимы приводит либо к диффузии никеля к поверхности, либо к образованию недостаточно плотной оксидной пленки. В обоих случаях образуются серииО

о

ON СЛ

ч

00

стые соединения никеля и плотность ленты уменьшается.

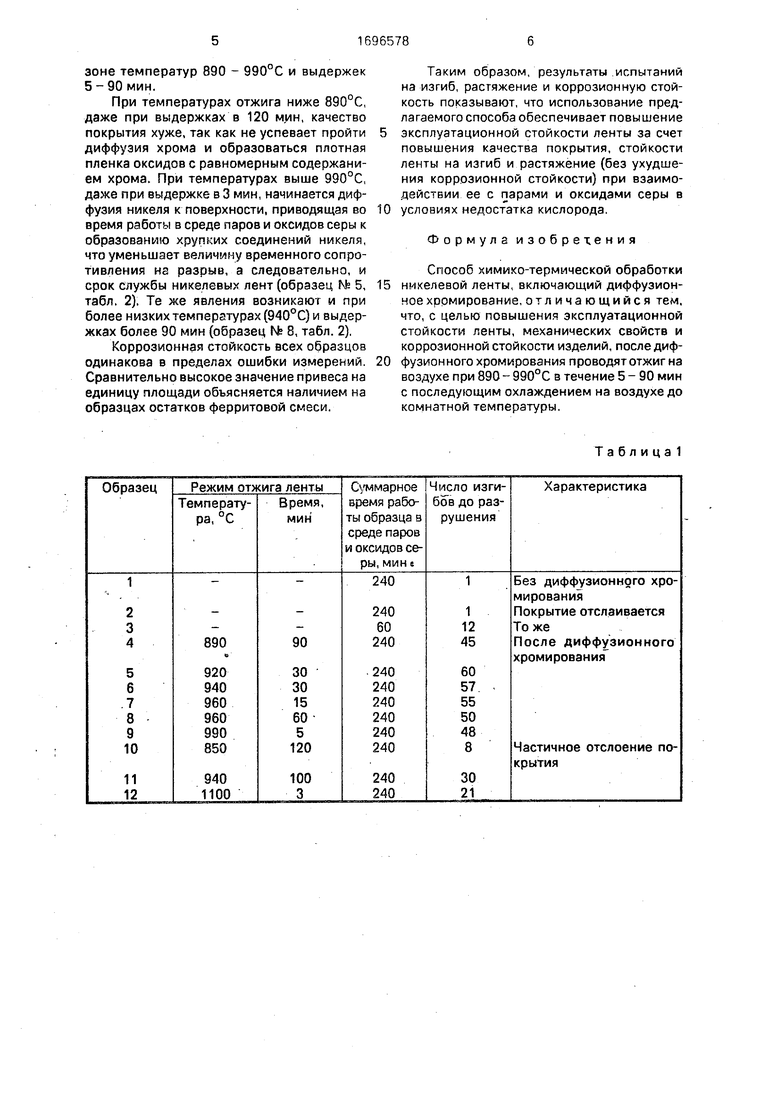

Пример. Предварительно обезжиренную никелевую ленту толщиной 0,3 мм подвергают хромированию в смеси состава, мас.%: Сг 50; А120з 49; NH4C 1 при 1000°С в течение б ч в контейнере из жаростойкой стали с плавким затвором. Из этой ленты изготавливают поддоны размером 75 х 85 х 5 мм и отжигают их в камерной печи в интервале температур 850 - 1100°С с выдержками 5-120 мин и затем охлаждают на воздухе до комнатной температуры. В подготовленных по предлагаемому способу поддонах многократно проводят термическое разложение смеси сернокислых солей железа, никеля, цинка, марганца и медм, применяемой для получения ферритов, при 960°С в течение 20 мин. После 40 мин эксплуатации поддонов из них вырезают образцы в виде полос 80 х 15 мм, которые подвергают испытанию на изгиб.

Для сравнения два поддона не подвергают отжигу, а один поддон изготавливают из ленты без диффузионного хромирования. Из этих поддонов после их работы в среде паров и оксидов серы вырезают такие же образцы. Качество покрытия и срок службы лент оценивается по количеству переги- . бов образцов до их разрушения (радиус гиба 2 мм, угол гиба 90°).

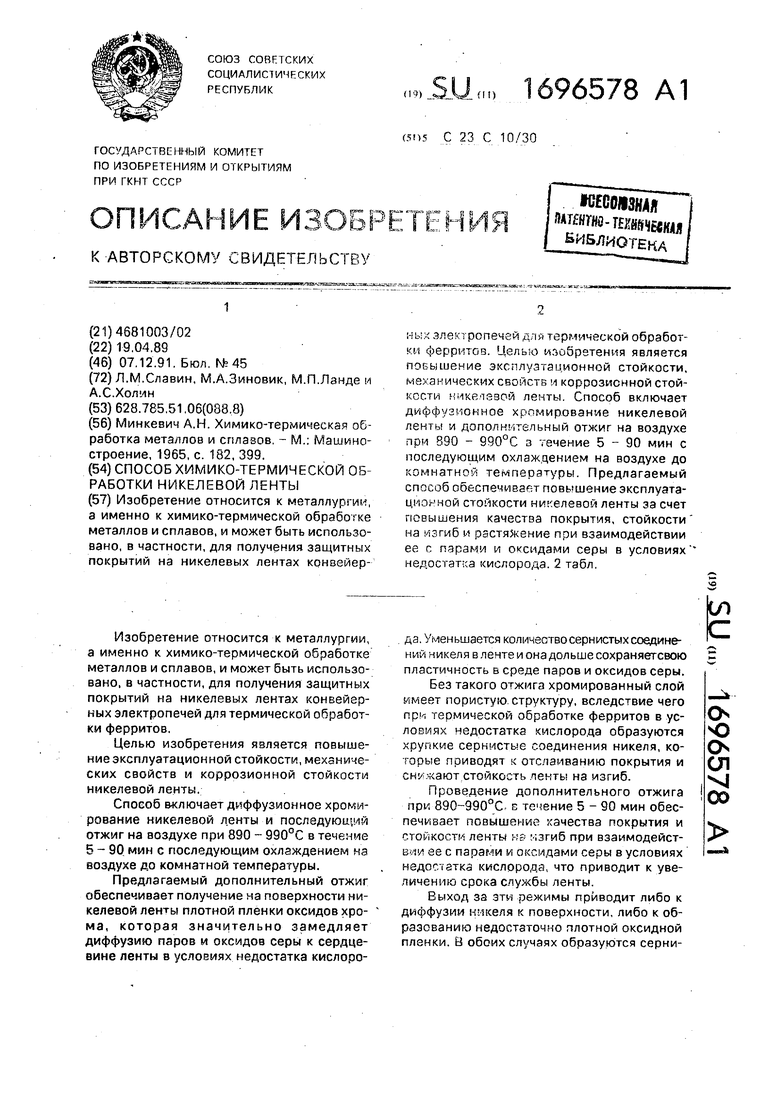

Результаты испытаний поиведены в табл. 1.

Как следует из табл. 1, образец никелевой ленты без покрытия (№ 1) после 240 мин работы в среде паров и оксидов серы разрушается после одного изгиба.

Диффузионное хромирование без дополнительного отжига (образцы № 2 и № 3} не дает увеличения срока службы лент по сравнению с непокрытой никелевой лентой {образец № 1). При работе образцов ленты в среде паров и оксидов серы уже через 60 мин покрытие отслаивается (образец № 3). I Диффузионное хромирование с дополнительным отжигом дает существенное повышение стойкости покрытия и увеличение срока службы ленты. Наилучшие результаты получены на образцах N 4 - 9, которые проходили отжиг в диапазоне температур 890 - 990°С и выдержек 5-90 мин.

При температурах ниже 890°С, даже при выдержках в 120 мин, качество покрытия значительно хуже, так как в покрытии ленты не успевает образоваться плотная защитная пленка оксидов хрома (образец № 10). При температурах выше 990°С, даже при выдержке в 3 мин, начинается расслаивание покрытия, приводящее во время работы в среде паров и оксидов серы к образованию

хрупких соединений никеля, что снижает срок службы никелевых лент (образец № 12). Те же явления возникают и при более низких температурах (940°С) при выдержках более 90 мин (образец Ns 11).

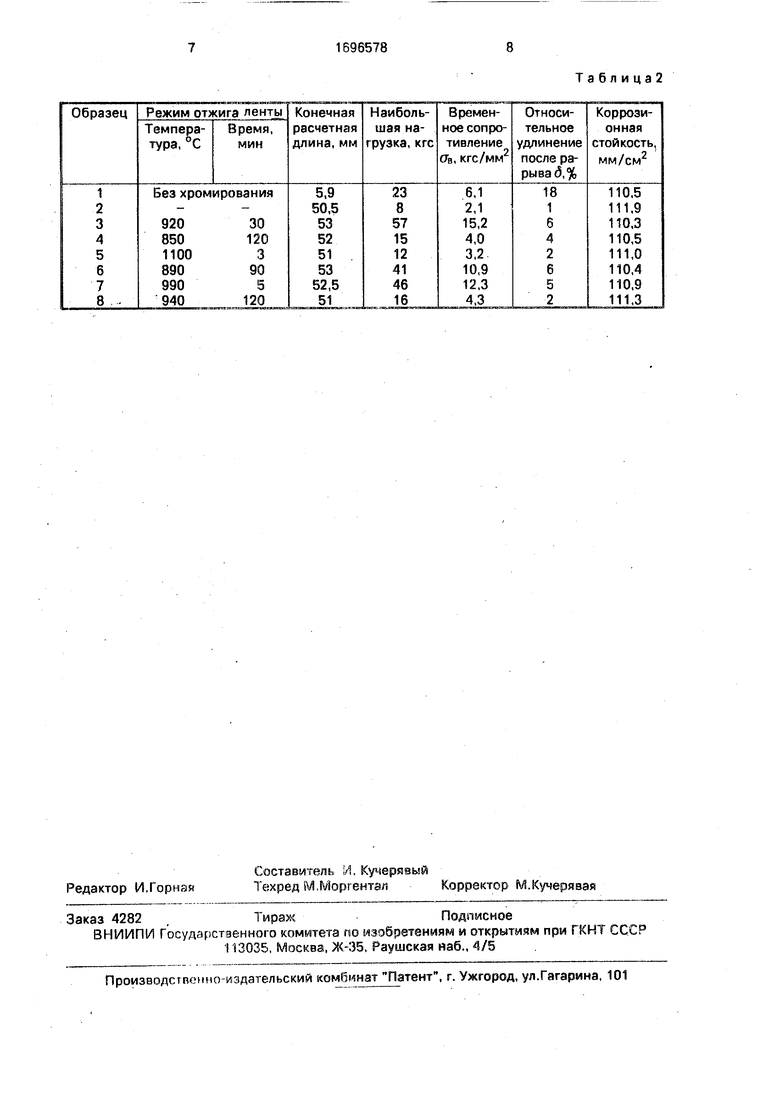

Образцы никелевой ленты подвергаются также испытаниям на растяжение и коррозионную стойкость. С этой целью по ГОСТ изготавливаются образцы соответствующих размеров, которые после отжига и термического разложения на них смеси (как и перед испытаниями на изгиб) подвергают испытаниям на коррозионную стойкость гравиметрическим методом и на растяжение на разрывной машине типа INSTRON. Качество покрытия и срок службы никелевой ленты оценивают по величинам временного сопротивления на разрыв ств, относительно удлинения д и привесу на единицу площади таких образцов. Для сравнения испытаниям подвергают один образец без отжига и один образец без диффузионного хромирования.

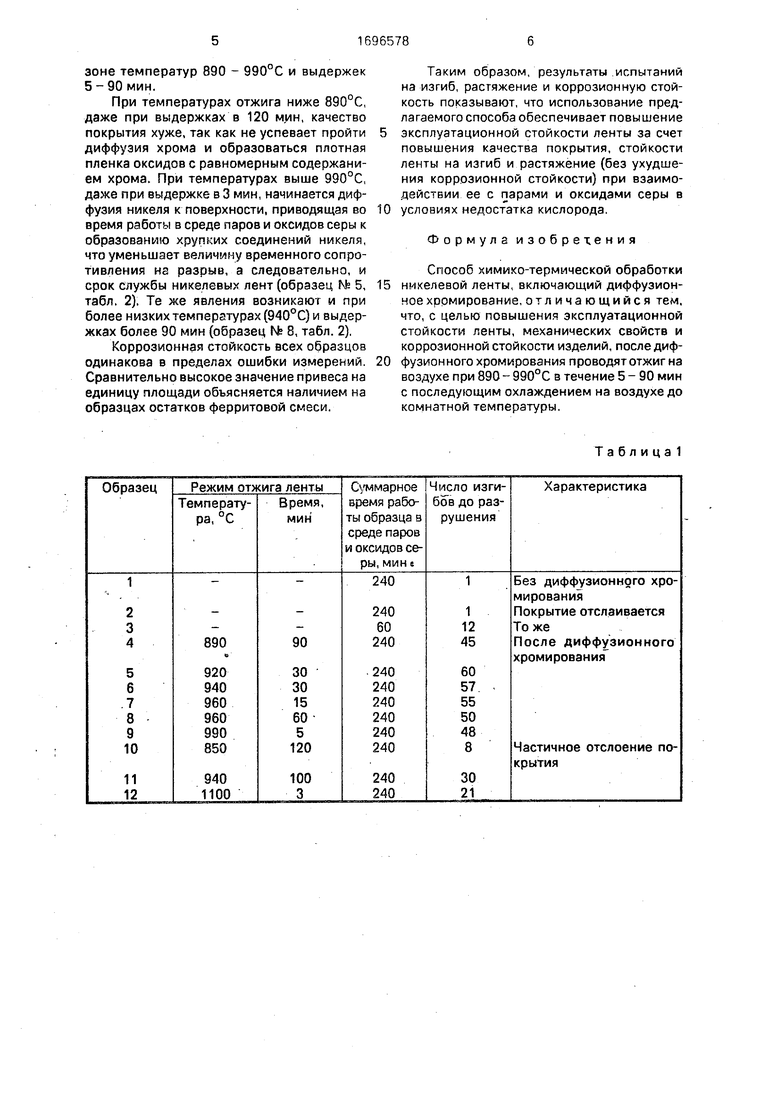

Результаты испытаний приведены в

табл. 2.

Как следует из табл. 2, образец никелевой ленты без покрытия (№ 1) после 240 мин работы в среде паров и оксидов серы имеет низкое временное сопротивление на разрыв и высокое относительное удлинение. Это приводит к быстрому провисанию с последующим разрушением конвейерной ленты из такого материала, работающей на растяжение с изгибом.

Диффузионное хромирование без дополнительного отжига (образец 2) снижает временное сопротивление на разрыв и относительное удлинение за счет образования хрупких сернистых соединений никеля.

Низкое значение временного сопротивления на разрыв приводит к быстрому разрушению конвейерной ленты из такого материала.

Диффузионное хромирование с дополнительным отжигом дает существенное повышение временного сопротивления на разрыв (а следовательно, и срока службы никелевой ленты) и некоторое увеличение относительного удлинения по сравнению с образцом № 2 без дополнительного отжига,

хотя эта величина остается ниже, чемуобразца № 1 без покрытия. Однако, так как натяжение конвейерной ленты может регулироваться, небольшие колебания (в пределах 1 - 10%) величины относительного удлинения существенно

на сроке службы ленты не сказываться.

Наилучшие результаты по прочностным свойствам получены на образцах № 3, 6, 7 (табл. 2), которые проходили отжиг в диапазоне температур 890 - 990°С и выдержек 5-90 мин,

При температурах отжига ниже 890°С, даже при выдержках в 120 мин, качество покрытия хуже, так как не успевает пройти диффузия хрома и образоваться плотная пленка оксидов с равномерным содержанием хрома. При температурах выше 990°С, даже при выдержке в 3 мин, начинается диффузия никеля к поверхности, приводящая во время работы в среде паров и оксидов серы к образованию хрупких соединений никеля, что уменьшает величину временного сопротивления на разрыв, а следовательно, и срок службы никелевых лент (образец № 5, табл, 2). Те же явления возникают и при более низких температурах (940°С) и выдержках более 90 мин (образец № 8, табл. 2).

Коррозионная стойкость всех образцов одинакова в пределах ошибки измерений. Сравнительно высокое значение привеса на единицу площади объясняется наличием на образцах остатков ферритовой смеси.

Таким образом, результаты испытаний на изгиб, растяжение и коррозионную стойкость показывают, что использование предлагаемого способа обеспечивает повышение

эксплуатационной стойкости ленты за счет повышения качества покрытия, стойкости ленты на изгиб и растяжение (без ухудшения коррозионной стойкости) при взаимодействии ее с парами и оксидами серы в

условиях недостатка кислорода.

Формула изобретения

Способ химико-термической обработки никелевой ленты, включающий диффузионное хромирование, отличающийся тем, что, с целью повышения эксплуатационной стойкости ленты, механических свойств и коррозионной стойкости изделий, после диф- фузионного хромирования проводят отжиг на воздухе при 890 - 990°С в течение 5-90 мин с последующим охлаждением на воздухе до комнатной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 2008 |

|

RU2389829C2 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИЙНЫХ ПОКРЫТИЙ НА ПОДЛОЖКУ ИЗ ВЫСОКОТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2519694C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| ХРОМОНИКЕЛЕВОАЛЮМИНИЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2599324C2 |

| ХРОМОНИКЕЛЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2605022C1 |

| Способ получения на поверхности детали из никелевого сплава защитного покрытия | 2018 |

|

RU2698163C1 |

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов, и может быть использовано, в частности, для получения защитных покрытий на никелевых лентах конвейер- ных злект ропечей для термической обработки ферритов. Целью изобретения является повышение эксплуатационной стойкости, механических свойств и коррозионной стойкости никелевой ленты. Способ включает диффузионное хромирование никелевой ленты и дополнительный отжиг на воздухе при 890 - 990°С з течение 5-90 мин с последующим охлаждением на воздухе до комнатной температуры. Предлагаемый способ обеспечивает повышение эксплуатационной стойкости никелевой ленты за счет повышения качества покрытия, стойкости на изгиб и растяжение при взаимодействии ее с парами и оксидами серы в условиях недостатка кислорода. 2 табл.

Т а б л и ц а 1

Таблица2

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| - М.: Машиностроение, 1965, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-19—Подача