Изобретение относится к металлургии, в частности к прокатному производству, предусматривает диффузионное хромирование прокатных валков, изготовленных из отбеленного чугуна, с целью повышения их работоспособности за счет высокой разгароустойчивости и износостойкости.

При коррозионном воздействии среды в условиях циклических напряжений на дне надрезов, оставшихся после механической обработки рабочей поверхности валков, образуются зародыши микротрещин. Повышение температуры интенсификации протекание этих процессов и приводит к растрескиванию поверхностных слоев. Нанесение гальванических хромовых, а также хромо-никелевых покрытий повышается сопротивление термической усталости. Наряду с предотвращением коррозионного растрескивания для увеличения срока службы чугунных валков необходимо иметь высокую поверхностную твердость, обеспечивающую соответствующую износостойкость. Твердость же гальванических покрытий резко снижается при контакте с нагретым металлом.

Существенное повышение сопротивления термической усталости и износостойкости чугунных валков может быть достигнуто диффузионным хромированием и применением таких режимов, при которых в поверхностных слоях образуются устойчивые карбидные фазы.

Основная трудность диффузионного хромирования валков с отбеленным поверхностным слоем заключается в протекании графитизации при выдержке в области высоких температур. Также значительно уменьшают восприимчивость к хромированию наличие в чугунных валках повышенных количеств примесей, в частности фосфора, приводящих к недостаточной чистоте поверхности и нарушению сплошности покрытий. Проблемы имеются и с предотвращением обезуглероживания при хромировании. В связи с чем газовое хромирование, дающее хорошие результаты на серых чугунах, оказывается неэффективным для белых чугунов.

Известен способ диффузионного хромирования прокатных валков из отбеленного чугуна, как средство защиты поверхности от растрескивания при горячей прокатке. При этом хромирование осуществлялось твердым способом путем нанесения гальванического покрытия толщиной 0,01 0,02 мм и последующего 20 часового отжига при 700 950oC, что можно принять за прототип предлагаемого изобретения. Образующийся в результате диффузии углерода к хрому карбидный слой предотвращает при эксплуатации поверхность валков от разгара. Однако недостатком данного способа является неизбежное протекание частичной графитизации отбеленного слоя в процессе высокотемпературной обработки, а при наличии даже небольшого количества пластинчатого графита термостойкость и твердость будут ниже, чем в безграфитовом слое с одинаковым содержанием карбидов. Кроме того, не обеспечивается надежная защита от окисления хромированного слоя, так как электролитический хром имеет значительное количество поверхностных трещин и вследствие проникновения кислорода адгезия хрома с чугуном оказывается недостаточной. Поэтому таким способом возможно получение лишь тонких покрытий невысокого качества, что не обеспечивает надлежащей работоспособности поверхностного слоя прокатных валков.

Устранение указанных недостатков достигается проведением отжига валков с нанесенным электролитическим хромом в газовых средах, снижающих склонность белых чугунов к графитизации. Такими средствами являются водород, диссоциированный аммиак и инертные газы, которые затрудняют первую и вторую стадии графитизации, способствуют образованию свободных и связанных сложных карбидов. Водород, а также диссоциированный аммиак, как среды наиболее тормозящие графитизацию и обладающие высокой восстановительной способностью, рекомендуем для проведения диффузионного отжига белых чугунов. Для повышения адгезии покрытия с чугунной основой целесообразно использовать газовые среды, в частности водород, который восстанавливает окислы на контактной границе и ускоряет диффузионные процессы. Покрытие высокого качества получается при использовании глубокоочищенного и осушенного газа с точкой росы не выше -50oC, с применением следующих режимов: нагрев со скоростью 13 30o С/час с выдержкой ниже PSK на 10 30o С и дальнейшим нагревом до температуры ниже линии ECF на 150 200o С, медленное охлаждение под колпаком о скоростью 25 50o С/час до температуры 650 700oC и дальнейшее охлаждение на воздухе, ниже этих температур можно производить обдув поверхности валков сжатым воздухом для ускорения процесса охлаждения.

Валки с отбеленной поверхностью, используемые на листопрокатных станах АО "НЛМК", имеют следующий средний химический состав 2,6C, 0,4 Si, 0,7 Mn, 0,4 P, 0,08 S, 0,7 Cr, 3,8 Ni, 0,3 Mo. Этот состав чугуна удобен для хромирования тем, что в процессе отжига цемент долго не распадается, т.к. содержит хром, молибден и мало кремния, а высокое содержание никеля, сильно задерживающего вторую стадию графитизации, позволяет использовать низкотемпературные режимы хромирования в области существования чугуна с ОЦК-решеткой. Известно, что в феррите скорость диффузии хрома на два порядка выше, чем в аустените.

На основании вышеизложенного предлагается двухстадийный режим диффузионного хромирования поверхностного слоя валков из отбеленного чугуна:

а) припекание электролитического хрома при максимально высоких температурах существования феррита (до линии PSK) c выдержкой в низкотемпературной области с целью предотвращения отслоения покрытия из-за равных коэффициентов термического расширения чугуна и хрома и обеспечения приваривания хрома для более интенсивного протекания объема диффузии.

б) карбидизация покрытия в процессе медленного нагрева в аустенитной области до температуры 950 980oC. Верхний предел температуры ограничен возможностью графитизации, а так же оплавления фосфидной эвтектики. В целях сокращения длительности процесса возможна неполная карбидизация хромового слоя, а ее завершение осуществляется при эксплуатации валков за счет воздействия высоких температур и напряжений.

Такой двухстадийный режим позволяет получать покрытие высокого качества большой толщины (0,02 0,2 мм). В процессе диффузионного хромирования можно значительно повысить износостойкость подповерхностного (подкарбидного) слоя, в котором формируется сложнолегированный аустенит, содержащий до 4% Ni, 0,35% Mo и 5 20% Cr. Такой твердый раствор отличается высокой устойчивостью к распаду и при дальнейшем относительно медленном охлаждении превращается в мартенсит. Протяженность этой диффузионной зоны составляет 0,2 0,5 мм в зависимости от режимов хромирования и размеров валков, структура этого слоя представляет собой ледебуритный цемент и мартенсит.

Результаты проведенного диффузионного хромирования представлены на фиг. 1 и 2, из которых видно, что после отжига в слое электролитического хрома образовалась карбидная зона (1), толщина которой составляет примерно 40% от общей толщины хромированного слоя. В данном случае нагрев проводился со скоростью 25 30o С/час, при скоростях нагрева 13 15o С/час можно получить практически полностью карбидизированный слой. Однако наличие небольшого остаточного спеченного слоя хрома с большой пластичностью способствует быстрой и плавной приработке поверхности валка и при необходимости позволяет дополнительную абразивную обработку поверхности с требуемой точностью и чистотой. Тщательное излучение структуры показывает, что в отбеленном слое не наблюдается графитных включений (фиг. 2) Применяемый высокотемпературный отжиг при диффузионном хромировании оказывает положительное влияние на структуру серого чугуна, из которого состоит внутренний объем бочки и другие элементы валка, за счет снижения микроликвации кремния и повышения химической и физической однородности.

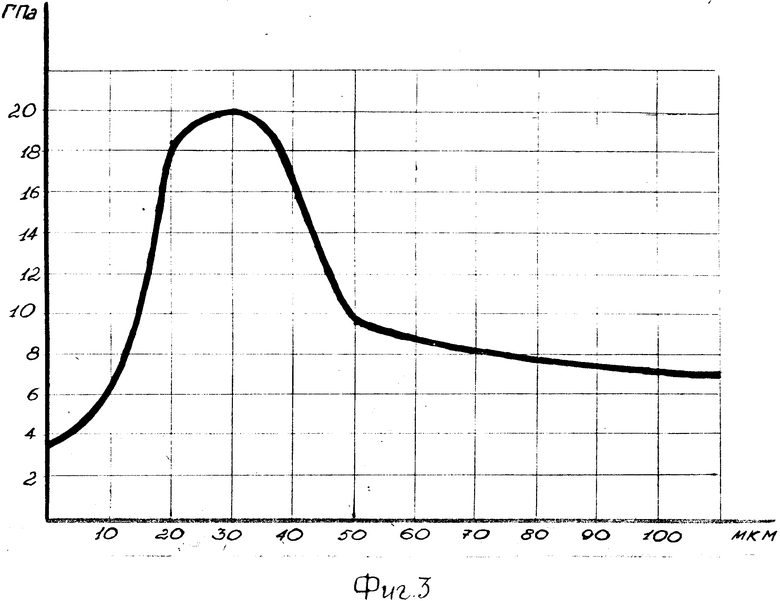

На фиг. 3 представлен график распределения микротвердости в хромированной зоне и в мартенситном подсоле, откуда видно, что карбидный слой глубиной до 0,03 мм имеет высокую микротвердость до 20 ГПа, мартенситный слой до 8 9 ГПа при исходной микротвердости 6 ГПа, т.е. диффузионное хромирование повышает поверхностную микротвердость в 2 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПЛИТ КРИСТАЛЛИЗАТОРОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2094167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ТВЕРДЫМ ЭЛЕКТРОХИМИЧЕСКИМ ХРОМОВЫМ ПОКРЫТИЕМ | 2000 |

|

RU2180022C2 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| Способ получения микрорельефного электрохимического хромового покрытия прокатного валка | 2022 |

|

RU2799642C1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ СКАЛЫВАНИЮ ГАЛЬВАНОПОКРЫТИЯ | 1999 |

|

RU2200310C2 |

Способ диффузионного хромирования валков из чугуна с отбеленным поверхностным слоем с целью повышения их работоспособности за счет высокой разгароустойчивости и износостойкости. Отжиг валков с нанесенным электролитическим хромовым покрытием проводится в газовых средах, снижающих склонность белых чугунов к графитизации, способствующих образованию свободных и связанных сложных карбидов, препятствующих окислению и содержащих глубокоочищенные и осушенные газы с точкой росы не выше -50oC (водородно-азотный и инертный газы). Карбидизация покрытия толщиной 0,02 - 0,2 мм осуществляется в процессе медленного нагрева в аустенитной области до температуры 950 - 980oC. Микротвердость в хромированной зоне достигает 20 ГПа, во внутреннем объеме бочки валка, состоящим из серого чугуна, повышается химическая и физическая однородность структуры. 1 з.п.ф-лы, 3 ил.

| Дубинин Г.Н | |||

| Диффузионное хромирование сплавов | |||

| - М.: Машиностроение, 1964, с.296. |

Авторы

Даты

1997-09-20—Публикация

1996-01-31—Подача