нанесения покрытий, в которой в ускоренном масштабе времени определяют требуемые параметры (напряжение, длительность импульса) для каждого анода. Полученные параметры используют для программирования источников питания. Начинают процесс осаждения в автоматическом режиме при1 чем в один интервал времени на все аноды подают одинаковые напряжения, а в другой

интервал времени на отдельные аноды поочередно подают разные или равные по величине напряжения, формируя на детали покрытие с требуемыми локальными свойствами, Параметры, которые измеряют в ходе процесса, поступают в модель гальванического процесса, в котором производят оптимизацию и по ее результатам корректируют ход процесса. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля толщины гальванических покрытий | 1987 |

|

SU1527329A1 |

| Система автоматического контроля средней толщины гальванического покрытия в процессе его нанесения | 1987 |

|

SU1435670A1 |

| ЭЛЕКТРОПРЕОБРАЗОВАТЕЛЬ ДЛЯ ГАЛЬВАНОТЕХНОЛОГИИ | 1991 |

|

RU2035529C1 |

| Устройство для измерения внутренних напряжений в гальванических покрытиях | 1985 |

|

SU1296863A1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Система автоматического контроля средней толщины гальванического покрытия | 1985 |

|

SU1260419A1 |

| Устройство управления процессом гальванического осаждения металла | 1990 |

|

SU1813813A1 |

| Устройство для автоматического контроля толщины и скорости осаждения покрытия на деталях в гальванической ванне | 1986 |

|

SU1340248A1 |

| Устройство для контроля толщины гальванического покрытия в процессе осаждения | 1985 |

|

SU1305530A1 |

| Устройство для задания толщины гальванических покрытий | 1985 |

|

SU1298266A1 |

Изобретение относится к гальванике и может быть использовано при автоматическом управлении процессом электролиза. Цель изобретения - расширение технологических возможностей и повышение производительности путем получения как сплошных, так и локальных покрытий и моделирования процесса, Устройство содержит программируемые источники 1.1..1.П питания, измерители 2.1.. 2.п тока, коммутатор 3, пульт 4 управления, ЭВМ 5, блок- 6 модели, ванну 7, аноды 8.1...8.П, катод 9, датчики 10-12 температуры, концентрации, показателя рН 4 регистры 13 и 14. После загрузки детали в гальваническую ванну производят определение локальной плотности тока по поверхности детали, для чего на каждый анод известной площади поочередно подают равное напряжение и измеряют протекающий ток. Полученные результаты вводят в модель гальванического процесса (Л С

Изобретение относится к гальванотехнике и может быть использовано при автоматическом управлении процессом электролиза.

Известен способ регулирования содержания различных металлов в сплаве за счет раздельного питания анодов при подаче на каждый анод одинакового по абсолютной величине питающего напряжения и времени подключения каждого анода, пропорционального заданному процентному содержанию.

Цель изобретения - расширение технологических возможностей и повышение производительности путем подключения как сплошных, так и локальных покрытий и моделирования процесса.

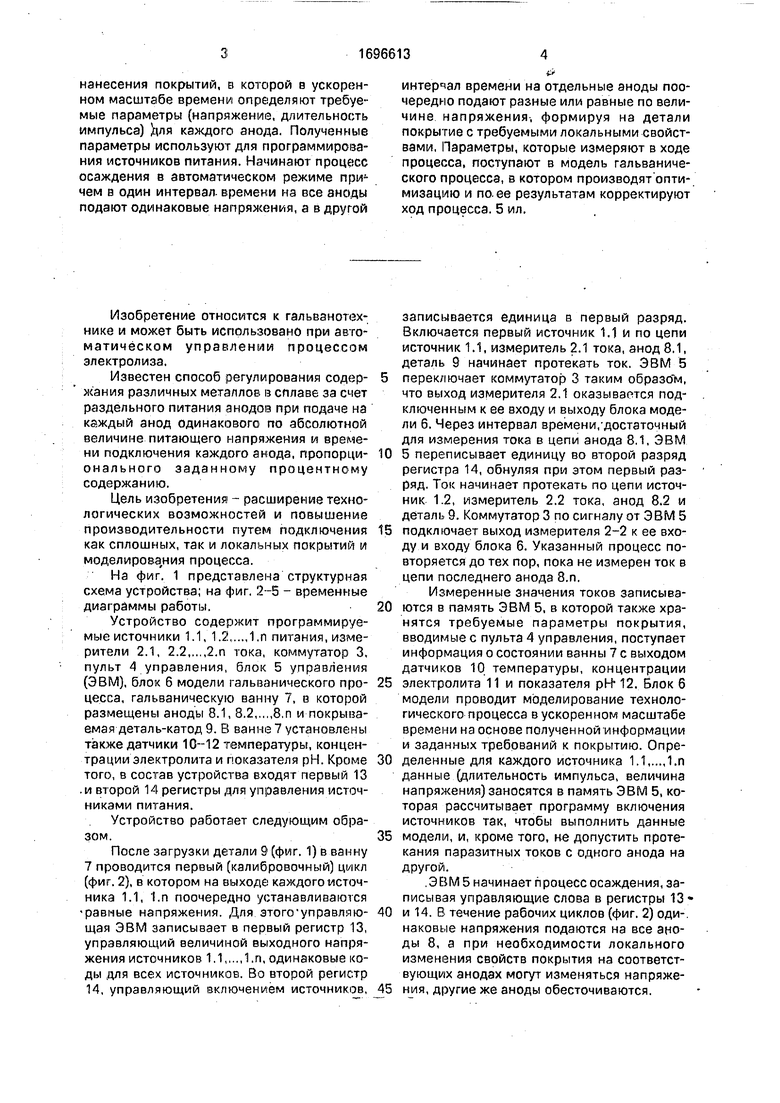

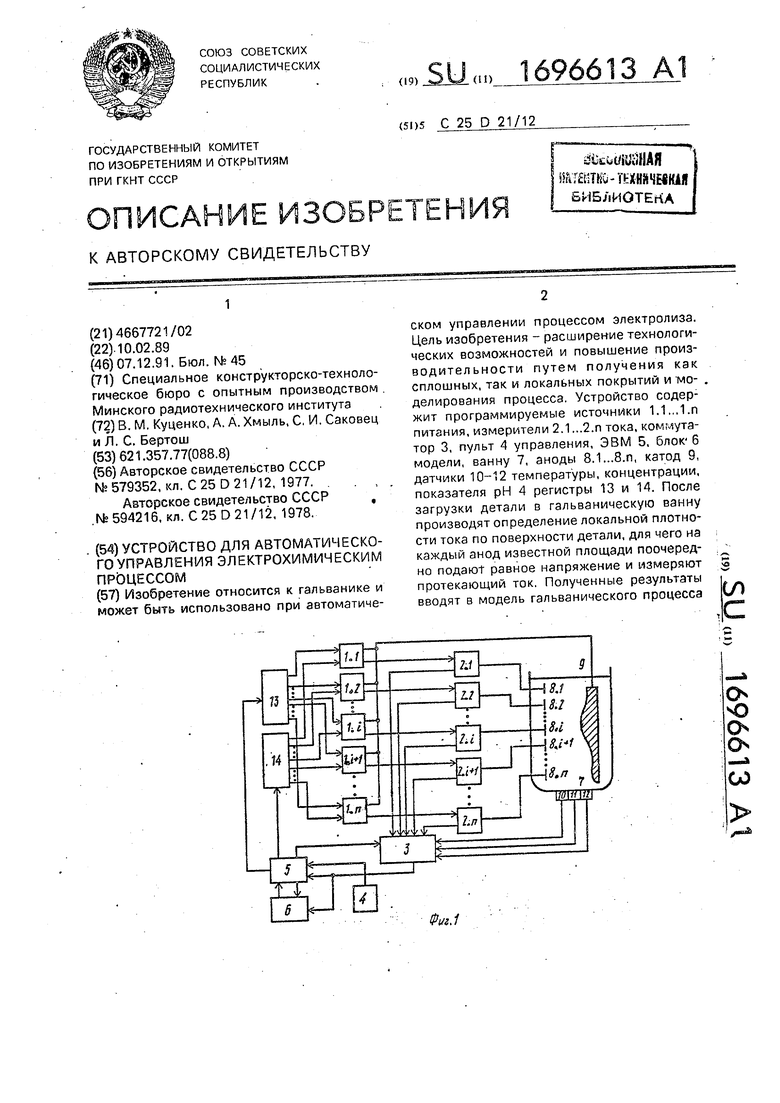

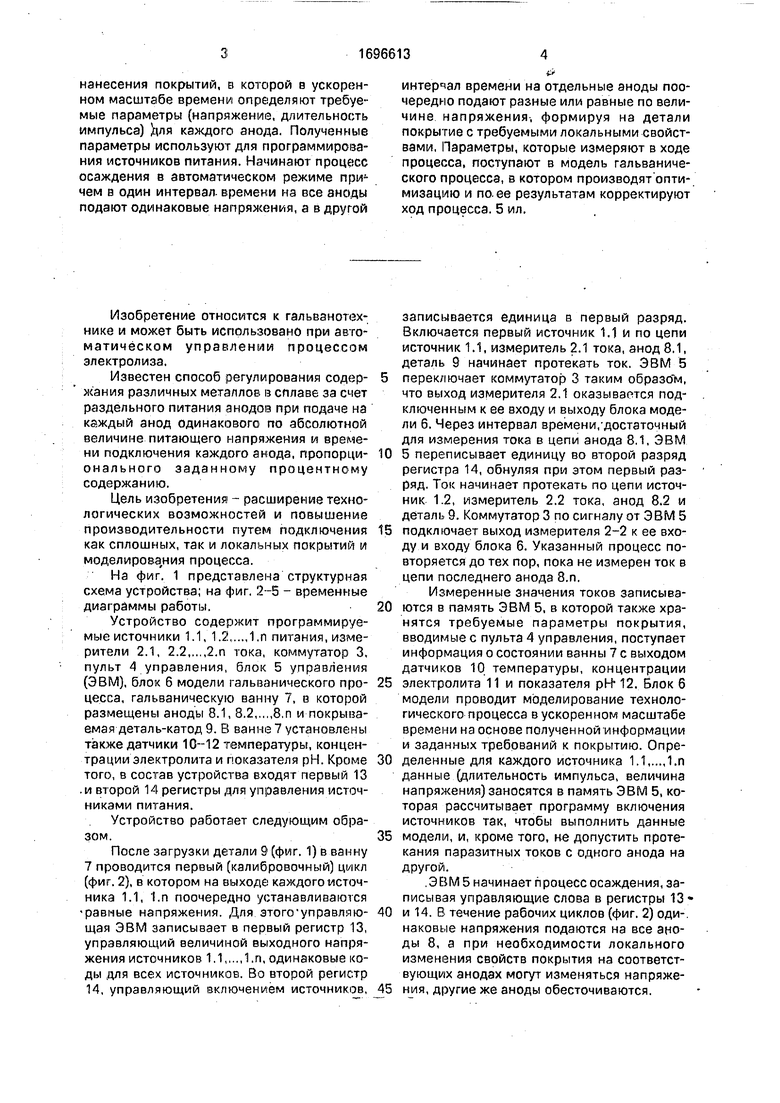

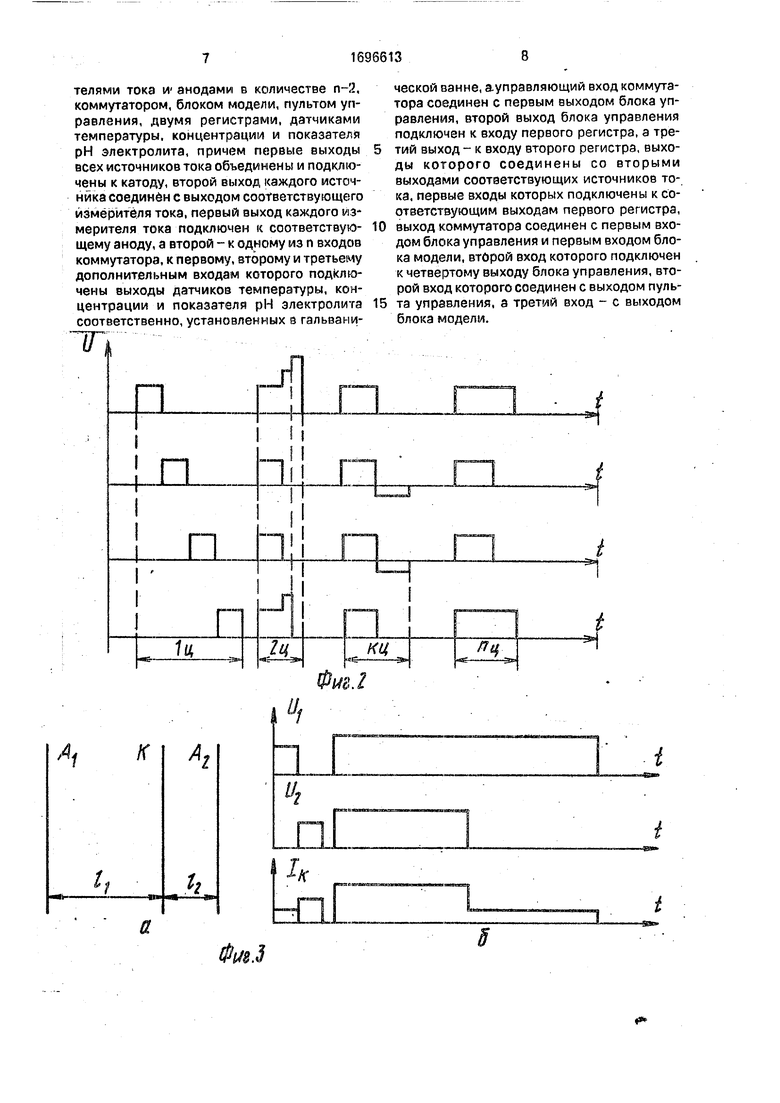

На фиг. 1 представлена структурная схема устройства; на фиг. 2-5 - временные диаграммы работы.

Устройство содержит программируемые источники 1.1,1.21.п питания, измерители 2.1, 2.2,...,2.п тока, коммутатор 3, пульт 4 управления, блок 5 управления (ЭВМ), блок 6 модели гальванического процесса, гальваническую ванну 7, в которой размещены аноды 8.1, 8.2,...,8.п и покрываемая деталь-катод 9. В ванне 7 установлены также датчики 10-12 температуры, концентрации электролита и показателя рН. Кроме того, в состав устройства входят первый 13 и второй 14 регистры для управления источниками питания.

Устройство работает следующим образом.

После загрузки детали 9 (фиг. 1) в ванну 7 проводится первый (калибровочный) цикл (фиг. 2), в котором на выходе каждого источника 1.1, 1.п поочередно устанавливаются равные напряжения. Для этого управляющая ЭВМ записывает в первый регистр 13, управляющий величиной выходного напряжения источников 1.11.п, одинаковые коды для всех источников. Во второй регистр 14, управляющий включением источников,

записывается единица в первый разряд. Включается первый источник 1.1 и по цепи источники, измеритель 2.1 тока, анод8.1, деталь 9 начинает протекать ток. ЭВМ 5

переключает коммутатор 3 таким образо м, что выход измерителя 2.1 оказываотся подключенным к ее входу и выходу блока модели 6. Через интервал времени/достаточный для измерения тока в цепи анода 8.1, ЭВМ

5 переписывает единицу во второй разряд регистра 14, обнуляя при этом первый разряд. Ток начинает протекать по цепи источник 1.2, измеритель 2.2 тока, анод 8.2 и деталь 9. Коммутатор 3 по сигналу от ЭВМ 5

подключает выход измерителя 2-2 к ее входу и входу блока 6. Указанный процесс повторяется до тех пор, пока не измерен ток в цепи последнего анода 8.п.

Измеренные значения токов записываются в память ЭВМ 5, в которой также хранятся требуемые параметры покрытия, вводимые с пульта 4 управления, поступает информация о состоянии ванны 7 с выходом датчиков 10 температуры, концентрации

электролита 11 и показателя рН-12. Блок 6 модели проводит моделирование технологического процесса в ускоренном масштабе времени на основе полученной-информации и заданных требований к покрытию. Определенные для каждого источника 1.11.п

данные (длительность импульса, величина напряжения) заносятся в память ЭВМ 5, которая рассчитывает программу включения источников так, чтобы выполнить данные

модели, и, кроме того, не допустить протекания паразитных токов с одного анода на другой.

ЭВМ 5 начинает процесс осаждения, записывая управляющие слова в регистры 13

и 14. В течение рабочих циклов (фиг. 2) одинаковые напряжения подаются на все аноды 8, а при необходимости локального изменения свойств покрытия на соответствующих анодах могут изменяться напряжения, другие же аноды обесточиваются.

В процессе осаждения периодически измеряются токи анодов и параметры ванны, которые записываются в памяти ЭВМ 5. Блок 6 моделирует продолжение технологи- ческого процесса и при необходимости кор- ректирует данные в память ЭВМ 5, добиваясь наиболее полного соответствия свойств наносимого гальванического покрытия заданным требованиям.

Пример 1, Осаждение серебряного покрытия проводят в электролите следующего состава, г/л:

K(Ag(CN)2)30

KCNS250

КСОз40

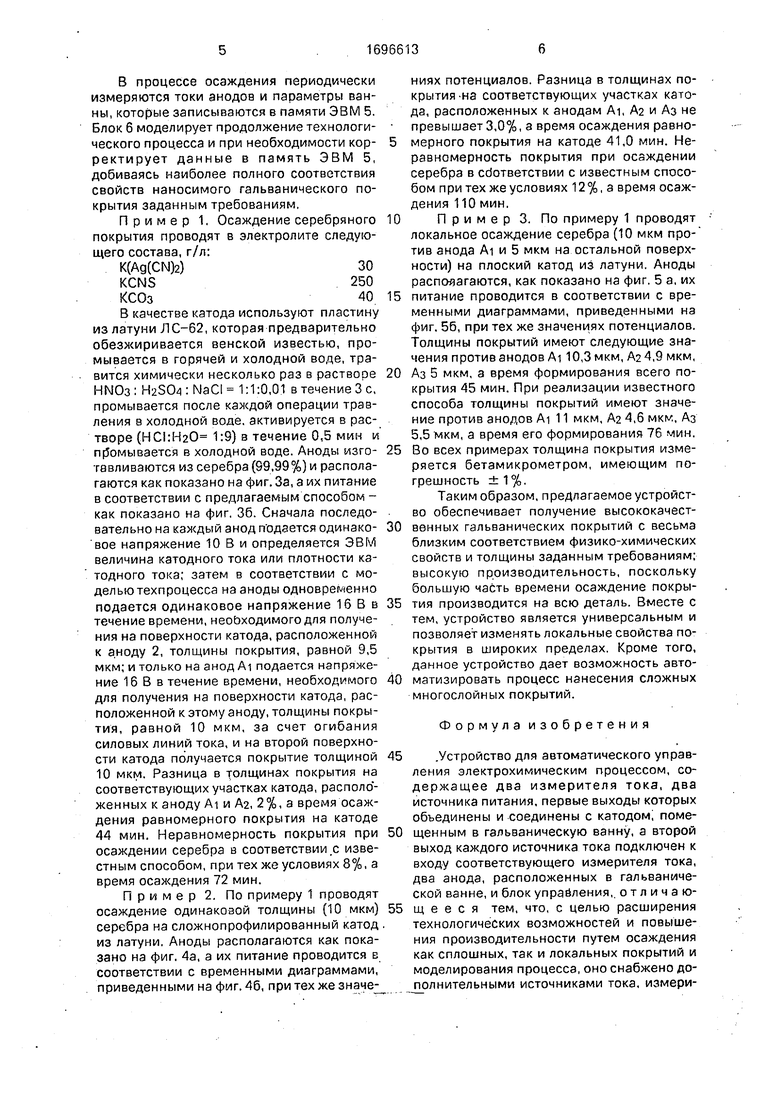

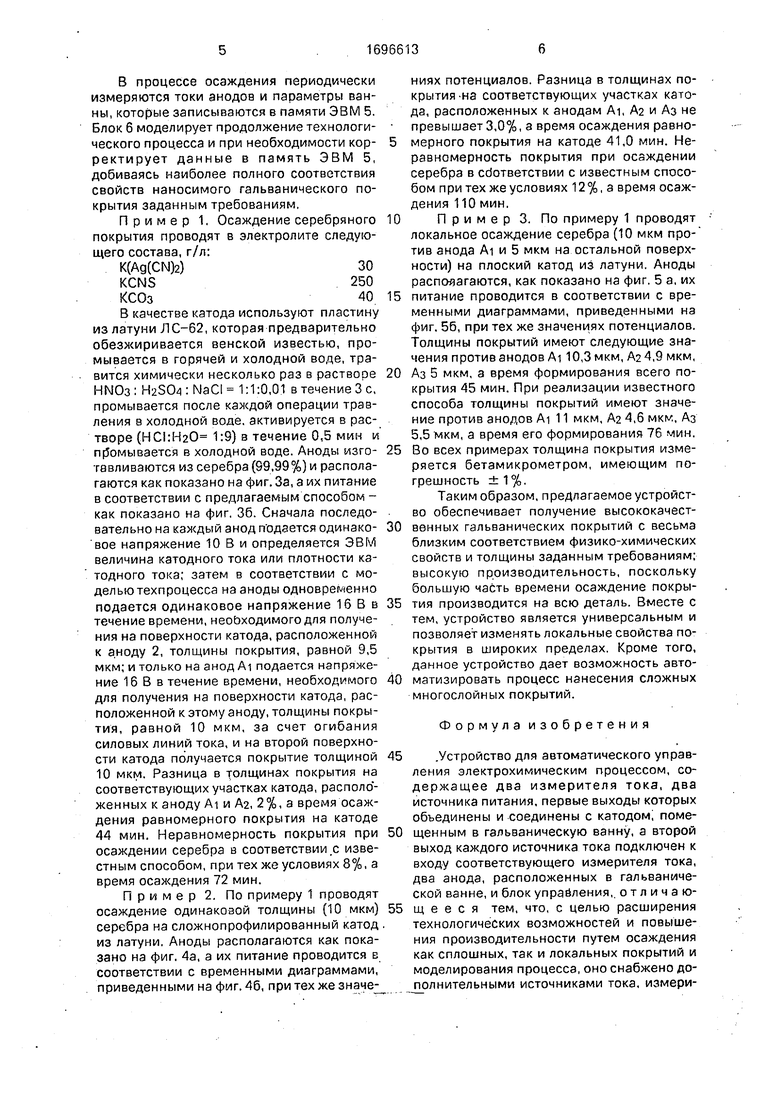

В качестве катода используют пластину из латуни ЛС-62, которая предварительно обезжиривается венской известью, промывается в горячей и холодной воде, травится химически несколько раз в растворе НМОз: H2S04: №CI 1:1:0,01 в течение 3 с, промывается после каждой операции травления в холодной воде, активируется в растворе (HCI:H20 1:9} в течение 0,5 мин и пр омывается в холодной воде. Аноды изго- гавливаются из серебра (99,99%) и располагаются как показано на фиг. За, а их питание в соответствии с предлагаемым способом - как показано на фиг. 36. Сначала последовательно на каждый анод подается одинако- вое напряжение 10 В и определяется ЭВМ величина катодного тока или плотности катодного тока; затем в соответствии с моделью техпроцесса на аноды одновременно подается одинаковое напряжение 16 В в течение времени, неооходимого для получения на поверхности катода, расположенной к аноду 2, толщины покрытия, равной 9,5 мкм; и только на анод AI подается напряжение 16 В в течение времени, необходимого для получения на поверхности катода, расположенной к этому аноду, толщины покрытия, равной 10 мкм, за счет огибания силовых линий тока, и на второй поверхности катода получается покрытие толщиной 10 мкм. Разница в толщинах покрытия на соответствующих участках катода, располо - женных к аноду AI и А2, 2%, а время осаждения равномерного покрытия на катоде 44 мин. Неравномерность покрытия при осаждении серебра в соответствии.с известным способом, при тех же условиях 8%, а время осаждения 72 мин.

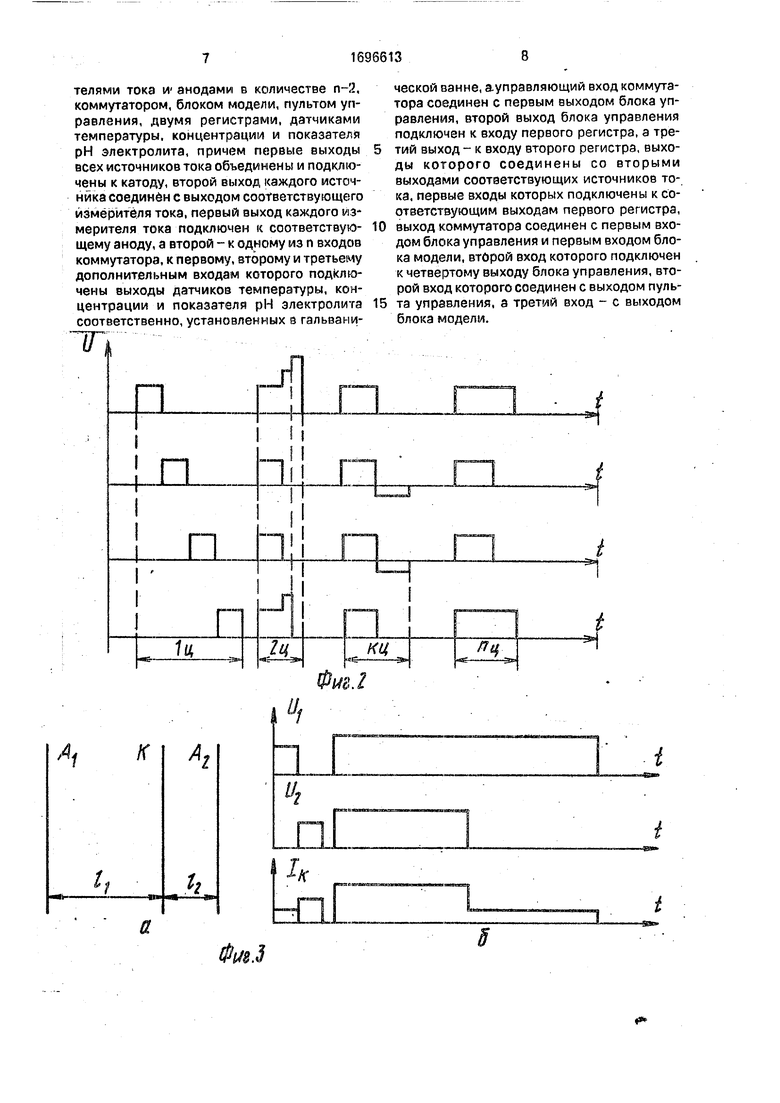

Пример 2. По примеру 1 проводят осаждение одинакозой толщины (10 мкм) серебра на сложнопрофилированный катод из латуни. Аноды располагаются как показано на фиг. 4а, а их питание проводится в соответствии с временными диаграммами, приведенными на фиг. 46, при тех же значениях потенциалов. Разница в толщинах покрытия -на соответствующих участках катода, расположенных к анодам Ai, A2 и Аз не превышает3,0%, а время осаждения равномерного покрытия на катоде 41,0 мин. Неравномерность покрытия при осаждении серебра в сбответствии с известным способом при тех же условиях 12%, а время осаждения 110 мин.

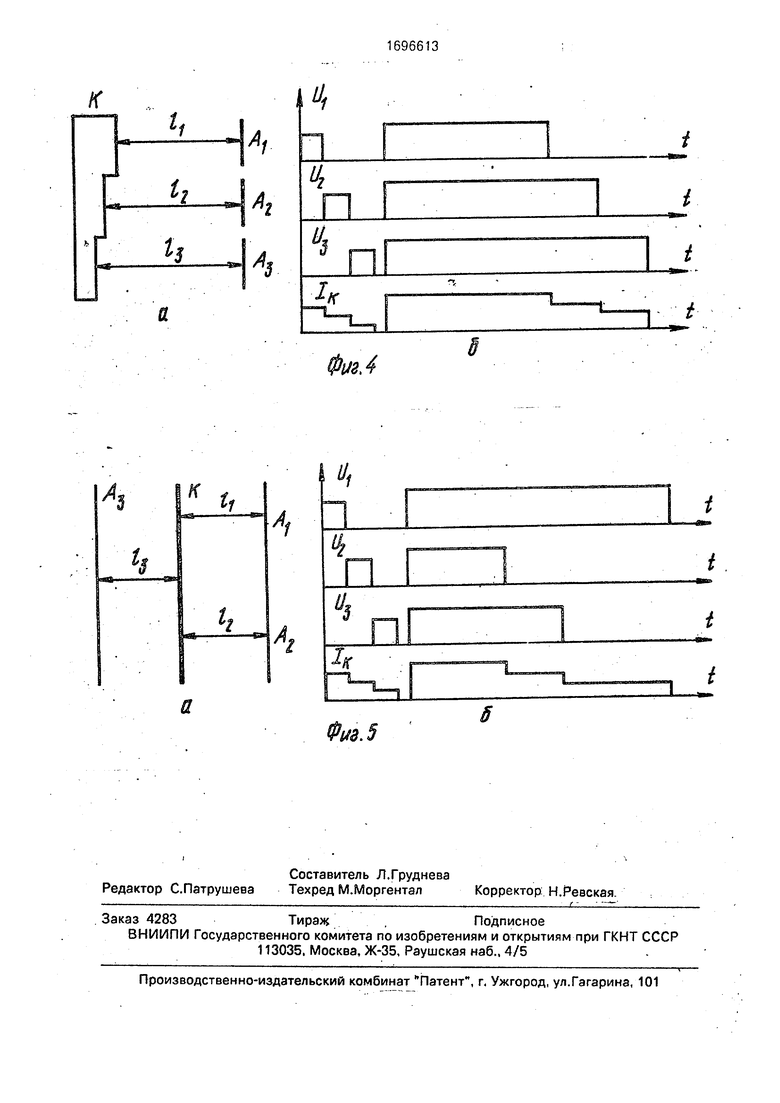

Пример 3. По примеру 1 проводят локальное осаждение серебра (10 мкм про- тив анода Ач и 5 мкм на остальной поверхности) на плоский катод из латуни. Аноды располагаются, как показано на фиг. 5 а, их питание проводится в соответствии с временными диаграммами, приведенными на фиг. 56, при тех же значениях потенциалов. Толщины покрытий имеют следующие значения против анодов AI 10,3 мкм, А2 4,9 мкм. Аз 5 мкм, а время формирования всего покрытия 45 мин. При реализации известного способа толщины покрытий имеют значение против анодов AI 11 мкм, А2 4,6 мкм, АЗ 5,5 мкм, а время его формирования 76 мин. Во всех примерах толщина покрытия измеряется бетамикрометром, имеющим погрешность ± 1%.

Таким образом, предлагаемое устройство обеспечивает получение высококачественных гальванических покрытий с весьма близким соответствием физико-химических свойств и толщины заданным требованиям; высокую производительность, поскольку большую часть времени осаждение покрытия производится на всю деталь. Вместе с тем, устройство является универсальным и позволяет изменять локальные свойства покрытия в широких пределах. Кроме того, данное устройство дает возможность автоматизировать процесс нанесения сложных многослойных покрытий.

Формула изобретения

.Устройство для автоматического управления электрохимическим процессом, содержащее два измерителя тока, два источника питания, первые выходы которых объединены и соединены с катодом, помещенным в гальваническую ванну, а второй выход каждого источника тока подключен к входу соответствующего измерителя тока, два анода, расположенных в гальванической ванне, и блок управления, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности путем осаждения как сплошных, так и локальных покрытий и моделирования процесса, оно снабжено дополнительными источниками тока, измерителями тока и- анодами в количестве п-2, коммутатором, блоком модели, пультом управления, двумя регистрами, датчиками температуры, концентрации и показателя рН электролита, причем первые выходы всех источников тока объединены и подключены к катоду, второй выход каждого источника соединен с выходом cootветствующего измерителя тока, первый выход каждого измерителя тока подключен к соответствую- щему аноду, а второй - к одному из п входов коммутатора, к первому, второму и третьему дополнительным входам которого подключены выходы датчиков температуры, концентрации и показателя рН электролита соответственно, установленных в гальваниФмЗ

ческой ванне, ауправляющий вход коммутатора соединен с первым выходом блока управления, второй выход блока управления подключен к входу первого регистра, а третий выход- к входу второго регистра, выходы которого соединены со вторыми выходами соответствующих источников тока, первые входы которых подключены к соответствующим выходам первого регистра, выход коммутатора соединен с первым входом блока управления и первым входом блока модели, второй вход которого подключен к четвертому выходу блока управления, второй вход которого соединен с выходом пульта управления, а третий вход - с выходом блока модели.

| Способ регулирования содержания металла в сплаве | 1976 |

|

SU579352A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР, №594216 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-12-07—Публикация

1989-02-10—Подача