4

оо сл

о:)

-4

О

и&1

Изобретение относите. к гальванотехнике и может быть использовано в промышленных, автоматизированных при помощи ЭВМ, гальванических линиях для измерения и контроля средней толщины покрытий металла в процессе его нанесения.

Цель изобретения повышение точности и автоматизации процесса контроля ,

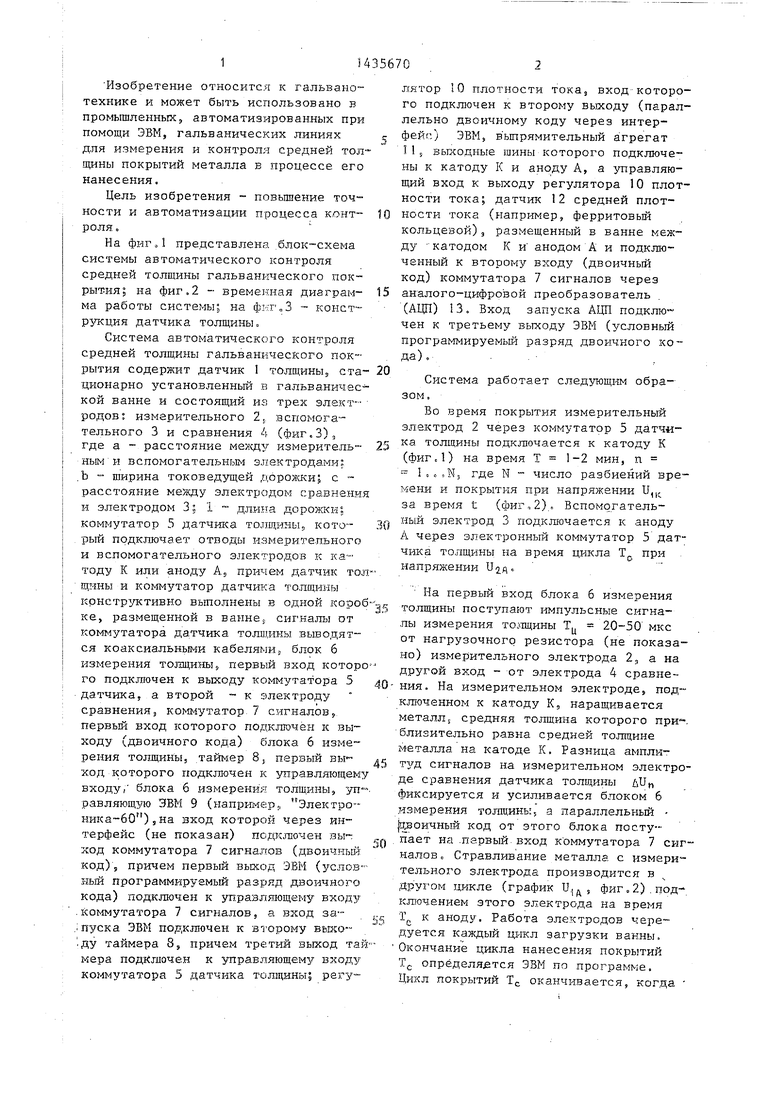

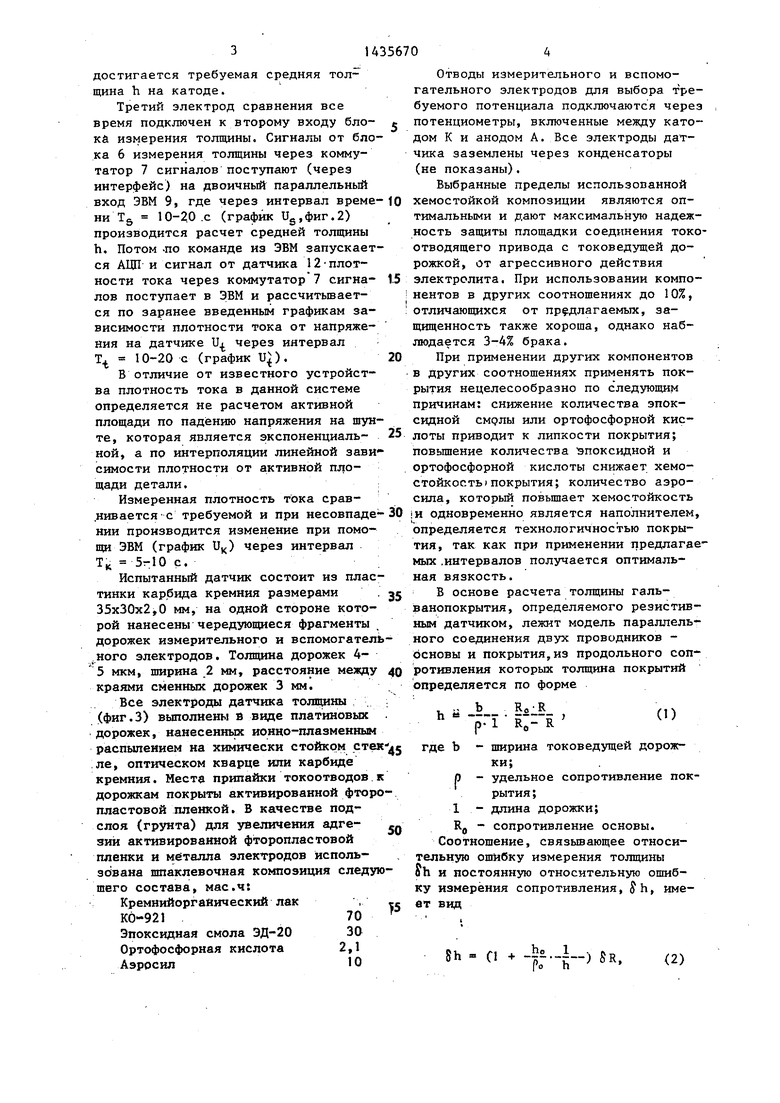

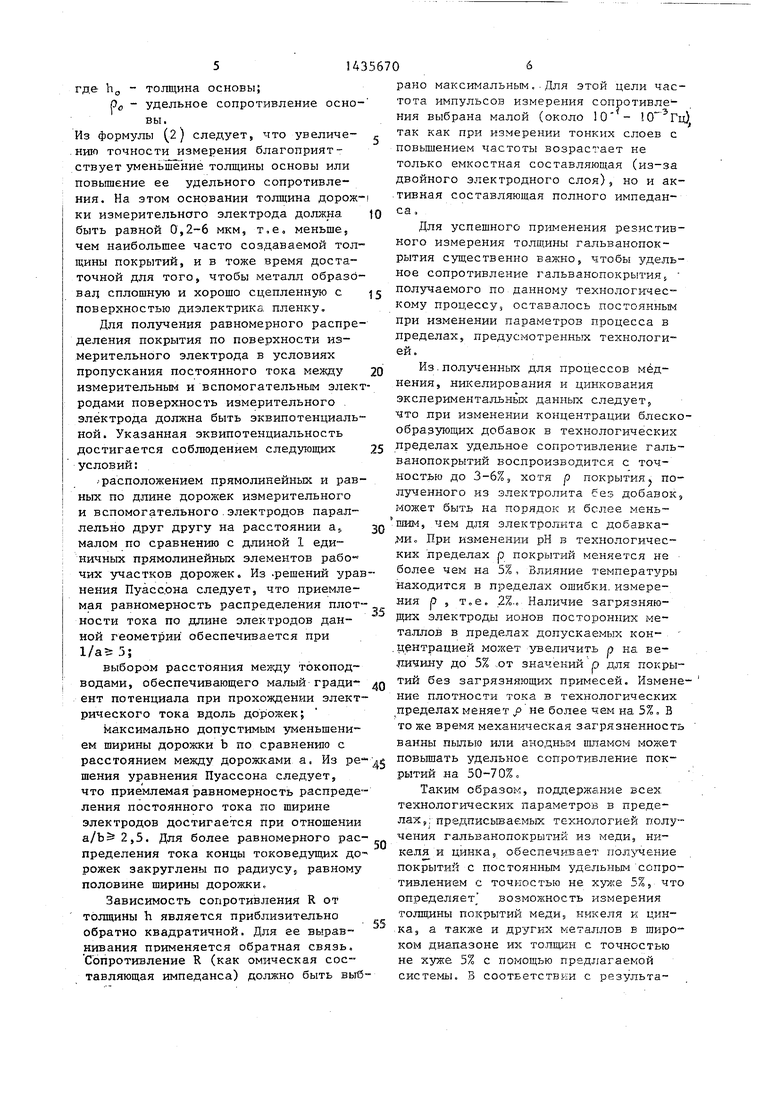

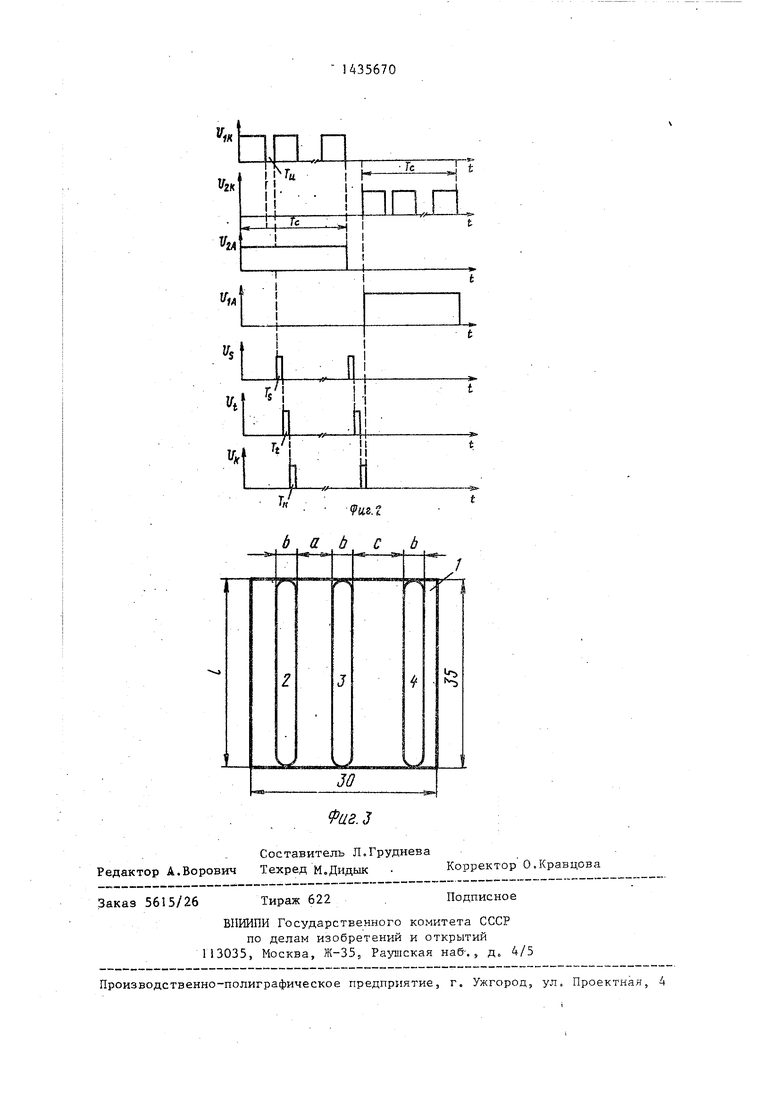

На фиг Л представлена .блок-схема системы автоматического контроля средней толщины гальванического покрытия; на фиг,2 - временная диаграмма работы системы; на фкг.,3 конструкция датчика толщины.

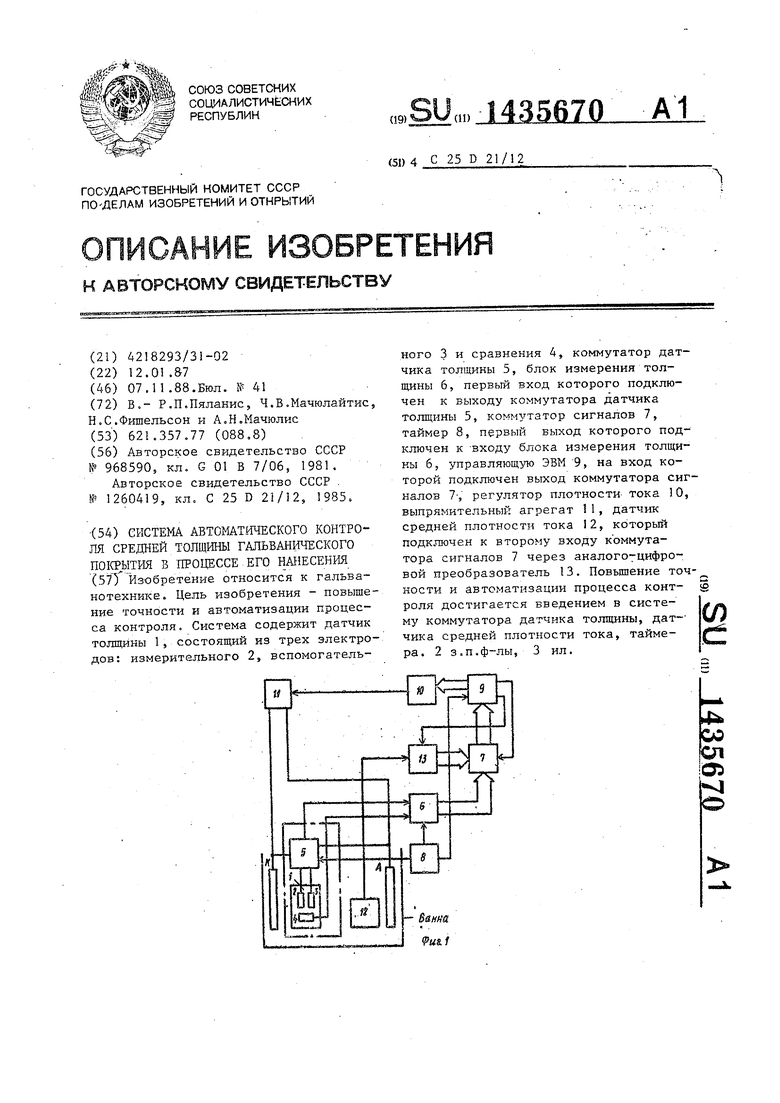

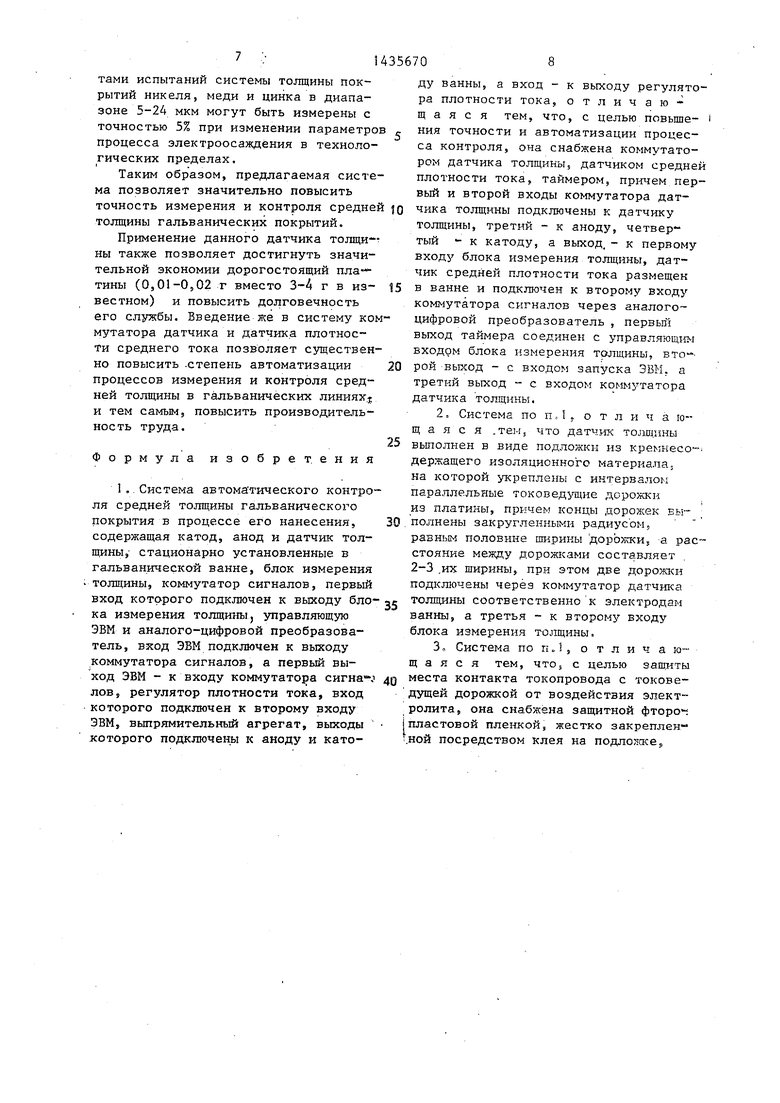

Система автоматического контроля средней толщины гальванического покрытия содержит датчик I толщиныэ стационарно установленный в гальванической ванне и состоящий из трех электродов; измарительного 2, вспомогательного 3 и сравнения 4 (фиг.З) где а - расстояние между измерительным и вспомогательнгзм электродами; .Ь - ширина токоведущей дорояжи; с - расстояние между электродом сравнения и электродом 3; 1 длина дорожки; коммутатор 5 датчика толщины, который подключает отводы измерительного и вспомогательного электродов к катоду К или аноду А« причем датчик толщины и коммутатор датчика толщины конструктивно выполнены в одной коробке, размещенной в ванне;, сигналы от коммутатора датчика толщины выводятся коаксиальньгми кабелямиj блок б измерения толщины, первый вход которо го подктаочен к выходу коммутатора 5 датчика, а второй к электроду сравнения 3 коммутатор 7 сигналовs первый вход которого подключен к выходу (двоичного кода) блока 6 изме рения толщины, таймер 8, первый выход которого подключен к управлятащемг входу, блока 6 измерения толщины, уиравляющую ЭВМ 9 (напримегр,, Электро- ника-бО)sHa вход которой через интерфейс (не показан) подключен вы-г ход коммутатора 7 сигналов (двоичньпЧ: код)5 причем первый выход ЭВМ (условный программируемый разряд двоичного кода) подключен к управляющему входу . 1 оммутатора 7 сигналов, а вход за- ,i пуска ЭВМ подключен к второму вьксо- .ду таймера 8, причем третий выход таймера подКхпочен к управляющему входу коммутатора 5 датчика толщины; регу0

5

0

0

0

з5

лятор 10 плотности токаэ вход которого подключен к второму выходу (параллельно двоичному коду через интерфейс) ЭВМ, в ыпрямительный агрегат Ilj выходные шины которого подключены к катоду К и ано ду А, а управляющий вход к выходу регулятора 10 плотности тока; датчик 12 средней плотности тока (например, ферритовый кольцевой)3 размещенный в ванне между катодом К и анодом А и подключенный к второму входу (двоичный код) коммутатора 7 сигналов через аналого-цифровой преобразователь (АЦП) 3. Вход запуска АЦП подклю чан к третьему выходу ЭВМ (условньй программируемый разряд двоичного кода) .

Система работает следующ1-1м образом.

Во время покрытия измерительный электрод 2 чераз коммутатор 5 датчика толщины подключается к катоду К (фиг.1) на время Т 1-2 мин, п l.coN; где N число разбиений времени и покрытия при напряжении U,,, за время t (фиг, 2).. Вспомогатель- ньш электрод 3 подключается к аноду А через электронный коммутатор 5 датчика толщины на время цикла Т, при напряжении .

На первый вход блока б измерения толщины поступагот импульсные сигналы измерения толщины Т 20-50 мкс от нагрузочного резистора (не показано) измерительного электрода 2,, а на другой вход - от электрода 4 сравнения. На измерительном электроде, подключенном к катоду К, наращивается металлi средняя толщина которого при. близительно равна средней толщине металла на катоде К. Разница ампли- сигналов на измерительном электроде сравнения датчика толщины uU фиксируется и усиливается блоком 6 намерения тотдаины., а параллельный {ЕТ ОИЧНЫЙ код от этого блока посту. пает на .парный вход к оммутатора 7 сигналов „ Стравливание металла, с измерительного электрода производится в Другом цикле (график U,, , фиг „2). подключением этого электрода на время Tf, к аноду. Работа электродов чередуется каждый цикл загрузки ванны.

Окончание цикла нанесения покрытий Tj, определяется ЭВМ по программа. Цикл покрытий TC оканчивается, когда

достигается требуемая средняя толщина h на катоде.

Третий электрод сравнения все время подключен к второму входу блока измерения толщины. Сигналы от блока 6 измерения толщины через коммутатор 7 сигналов поступают (через интерфейс) на двоичный параллельный вход ЭВМ 9, где через интервал времени Tg 10-20 .с (график ид,фиг.2) производится расчет средней толщины h. Потом -по команда из ЭВМ запускается АЦП и сигнал от датчика 12-плотности тока через коммутатор 7 сигналов поступает в ЗЩ. и рассчитьюает- ся по заранее введенным графикам зависимости плотности тока от напряжения на датчике U через интервал Т 10-20 с (график Щ),

В отличие от известного устройства плотность тока в данной системе определяется не расчетом активной площади по падению напряжения на шунте, которая является экспоненциальной, а по интерполяции линейной зави симости плотности от активной площади детали.;

Измеренная плотность тока сравнивается с требуемой и при несовпадении производится изменение при помощи ЭВМ (график Цц) через интервал Т 5г-10 с.

Испытанный датчик состоит из пластинки карбида кремния размерами 35x30x2,0 мм, на одной стороне которой нанесены чередзпощиеся фрагменты дорожек измерительного и вспомогателЬ .ного электродов. Толщина дорожек 4- 5 мкм, ширина 2 мм, расстояние между краями сменных дорожек 3 мм.

Все электроды датчика толцданы , (фиг.З) выполнены в виде платиновых дорожек, нанесенных ионно-плазменным распылением на химически стойком стек :ле, оптическом кварце или карбиде кремния. Места припайки токоотводов к дорожкам покрыты активированной фторопластовой пленкой. В качестве подслоя (грунта) для увеличения адгезии активированной фторопластовой пленки и металла электродов использована шпаклевочная композиция следую шего состава, мае.ч:

Кремнийорганический лак Кб-92170

Эпоксидная смола ЭД-20 3Q Ортофосфорная кислота 2,1 Аэросил10

0

5

0

5

0

5

0

Отводы измерительного и вспомогательного электродов для выбора буемого потенциала подключаются через потенциометры, включенные между катодом К и анодом А. Все электроды датчика заземлены через конденсаторы (не показаны).

Выбранные пределы использованной хемостойкой композиции являются оптимальными и дают максимальную надежность защиты площадки соединения токо- отводящего привода с токоведущей дорожкой, от агрессивного действия электролита. При использовании компо- I нентов в других соотношениях до 10%, отличающихся от предлагаемых, защищенность также хороша, однако наблюдается 3-4% брака.

При применении других компонентов в других соотношениях применять покрытия нецелесообразно по следующим причинам: снижение количества эпоксидной смрлы или ортофосфорной кислоты приводит к липкости покрытия; повышение количества эпоксидной и ортофосфорной кислоты снижает хемо- СТОЙКОСТЬ)покрытия; количество аэросила, который повьш1ает хемостойкость И одновременно является наполнителем, определяется технологичностью покрытия, так как при применении предлагае мых .интервалов получается оптимальная вязкость.

В основе расчета толщины гальванопокрытия, определяемого резистив- ным датчиком, лежит модель параллельного соединения двух проводников - основы и покрытия,из продольного сопротивления которых толщина покрытий определяется по форме

h и где b

b RoiR

РROR

(1)

- ширина токоведущей дорожки;

р - удельное сопротивление покрытия ;

1 - длина дорожки; Rj - сопротивление основы. Соотношение, связывающее относительную ошибку измерения толщины oh и постоянную относительную ошибку измерения сопротивления, h, имеет вид

С +

ho

РО

1

h

) SR,

2)

де hg - РО25

толщина основы; удельное сопротивление осно- вы.

з формулы (2) следует, что увеличе- ИК) точности измерения благоприяттвует уменьшение толщины основы или овышение ее удельного сопротивлеия. На этом основании толщина дорож 1 и измерительного электрода должна to ыть равной 0,2-6 мкм, т.е. меньше, ем наибольшее часто создаваемой толины покрытий, и в тоже время достаточной для того, чтобы металл образоал сплошную и хорошо сцепленную с 5 поверхностью диэлектрика пленку.

Для получения равномерного распределения покрытия по поверхности измерительного электрода в условиях пропускания постоянного тока между 20 измерительным и вспомогательным электродами поверхность измерительного . электрода должна быть эквипотенциальной. Указанная эквипотенциальность достигается соблюдением следующих условий:

расположением прямолинейных и равных по длине дорожек измерительного и вспомогательного.электродов параллельно друг другу на расстоянии а,, малом по сравнению с длиной 1 еди ничньпс прямолинейных элементов рабо чих участков дорожек. Из -решений уравнения Пуасс.она следует, что приемлемая равномерность распределения плотности тока по длине электродов данной геометрии обеспечивается при ,

выбором расстояния между токопод- водами, обеспечивающего малый градиент потенциала при прохождении электрического тока вдоль дорожек;

максимально допустимым уменьшением ширины дорожки b по сравнению с расстоянием между дорожками а. Из ре шения уравнения Пуассона следует, что приемлемая равномерность распределения постоянного тока по ширине электродов достигается при отношении ,5. Для более равномерного рас- „ пределения тока концы токоведущих до-- рожек закруглены по радиусуг равному половине ширины дорожкис

Зависимость сопротивления R от толщины h является приблизительно обратно квадратичной. Для ее вырав нивания применяется обратная связь. Сопротивление R (как омическая составляющая импеданса) должно быть выб30

35

40

45

55

25

1 to

20т356706

рано максимальным..Для этой цели частота импульсов измерения сопротивления выбрана малой (около 10 - ) так как при измерении тонких слоев с повышением частоты возрастает не только емкостная составляющая (из-за двойного электродного слоя), но и активная составляющая полного импеданса.

Для успешного прт-тенения резистив- ного измерения толщины гальванопокрытия существенно важно, чтобы удельное сопротивление гальванопокрытия; получаемого по данному технологи чес- кому процессу, оставалось постоянным при изменении параметров процесса в пределах, предусмотренных технологией.

Из.полученных для процессов мёд- нения, никелирования и цинкования экслериментальньк данных следует, что при изменении концентрации блеско- образующих добавок в технологических пределах удельное сопротивление гальванопокрытий воспроизводится с точ0„

0

5

0

5

55

ностью до 3-6%, хотя р покрытия, полученного из электролита без добавок, может быть на порядок к белее мень шим, чем для электролита с добавка- 1Ио Лри изменении рН в технологических пределах р покрытий меняется не более чем на 5%, Влияние температуры находится в пределах ошибки, измерения р , Тое. 2%.. Наличие загрязняю- рщх электроды ионов посторонпих ме- та.гшов в пределах допускаемых кон.центрацией может увеличить п на величину до 5% .от значений р для покрытий без загрязняющих примесей. Изменение плотности тока в технологических пределах меняет / не более чем на 5%. В то же время механическая загрязненность ванны пылью или анодным шламом может повьщ1ать удельное сопротивление покрытий на 50-70%о

Таким образок, поддержание всех технологических параметров в пределах,; предписываемых технологией получения гальванопокрытий из меди, никеля и цинка, обеспечивает получение покрытий с постоянным удельным сопротивлением с точностью не хулсе 5%, что определяет возможность измерения толщины покрытий меди, никеля к цинка, а таклсе и других металлов в широком диапазоне их то.лщкн с точностью не хзтае 5% с помощью предлагаемой системы. В соответствии с результа -

тами испытаний системы толщины покрытий никеля, меди и цинка в диапазоне 5-24 мкм могут быть измерены с точностью 5% при изменении параметро процесса электроосаждения в технологических пределах.

Таким образом, предлагаемая система позволяет значительно повысить точность измерения и контроля средне толщины гальванических покрытий.

Применение данного датчика толщины также позволяет достигнуть значительной экономии дорогостоящий платины (0,01-0502 г вместо 3-А г в из- вестном) и повысить долговечность его службы. Введение же в систему комутатора датчика и датчика плотности среднего тока позволяет существенно повысить .степень автоматизации процессов измерения и контроля средней толщины в гальванических линиях, и тем самым, повысить производительность труда.

Формула изобретения

1 . Система автома тического контроля средней толщины гальванического покрытия в процессе его нанесения, содержащая катод, анод и датчик толщины,- стационарно установленные в гальванической ванне, блок измерения толщины, коммутатор сигналов, первый

8

;,

jg

5 0

5

0

ду ванны, а вход - к выходу регулятора плотности тока, отличаю- щ а я с я тем, что, с целью повьш е- i НИН точности и автоматизации процесса контроля, она снабжена коммутатором датчика толщины, датчиком средней плотности тока, таймером, причем первый и второй входы коммутатора датчика толщины подключены к датчику толщины, третий - к аноду, четвер тый - к катоду, а выход. - к первому ВХОД5 блока измерения толщины, датчик средней плотности тока размещен в ванне и подключен к второму входу коммутатора сигналов через аналого- цифровой преобразователь , первьп выход таймера соединен с управляющ1ам входом блока измерения толщины, рой выход - с входом запуска ЭВМ. а трет1-1Й выход с входом ксзммутатора датчика толщины.

2, Система по п,, I , о т л и ч а ю- щ а я с я .Tei-ij что датчик толщины вьтолнен в виде подложки из креь несо- держащего изоляционного материала. на которой укреплены с интервалом параллельные токоведущие дорожки из платины, причем концы дорожек БЬ полнены закругленными радиусомj равным половине ширины дорожки, а расстояние между дорожками составляет 23 ,их ширины, при этом две дорожки подключены через коммутатор датчика

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля толщины гальванических покрытий | 1987 |

|

SU1527329A1 |

| Система автоматического контроля средней толщины гальванического покрытия | 1988 |

|

SU1505988A2 |

| Система автоматического контроля средней толщины гальванического покрытия | 1985 |

|

SU1260419A1 |

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Устройство для стабилизации тока при нанесении гальванопокрытий на проволоку | 1982 |

|

SU1036813A1 |

| Способ автоматического контроля толщины гальванопокрытий | 1990 |

|

SU1772221A1 |

| Устройство для автоматического управления электрохимическим процессом | 1989 |

|

SU1696613A1 |

| Устройство для автоматического контроля толщины и скорости осаждения покрытия на деталях в гальванической ванне | 1986 |

|

SU1340248A1 |

вход котр-рого подключен к выходу бло- 35 толщины соответственно к электродам

ка измерения толщины, управляющую ЭВМ и аналого-цифровой преобразователь, вход ЭВМ подключен к выходу коммутатора сигналов, а первый выход ЭВМ - к входу коммутато1эа сигна-, лов, регулятор плотности тока, вход которого подключен к второму входу ЭВМ, выпрямительный агрегат, выходы которого подключены к аноду и катованны, а третья - к второму входу блока измерения толщины.

3, Система по п.1, о т л и ч а ю- щ а я с я тем, чтО; с целью защиты 4Q места контакта токопровода с токове- дущей дорожкой от воздействия электролита, она снабжена защитной фторо пластовой пленкой, жестко закреплен- Ыой посредством клея на подлояже.,

| Устройство для контроля толщины гальванического покрытия в процессе осаждения | 1980 |

|

SU968590A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Система автоматического контроля средней толщины гальванического покрытия | 1985 |

|

SU1260419A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-12—Подача