«

Изобретение относится к обору- дованию для электрохимии и может быть использовано для автоматизации процессов нанесения гальванических покрытий.

Цель изобретения - новьпиение точности контроля путем автоматизации процесса,

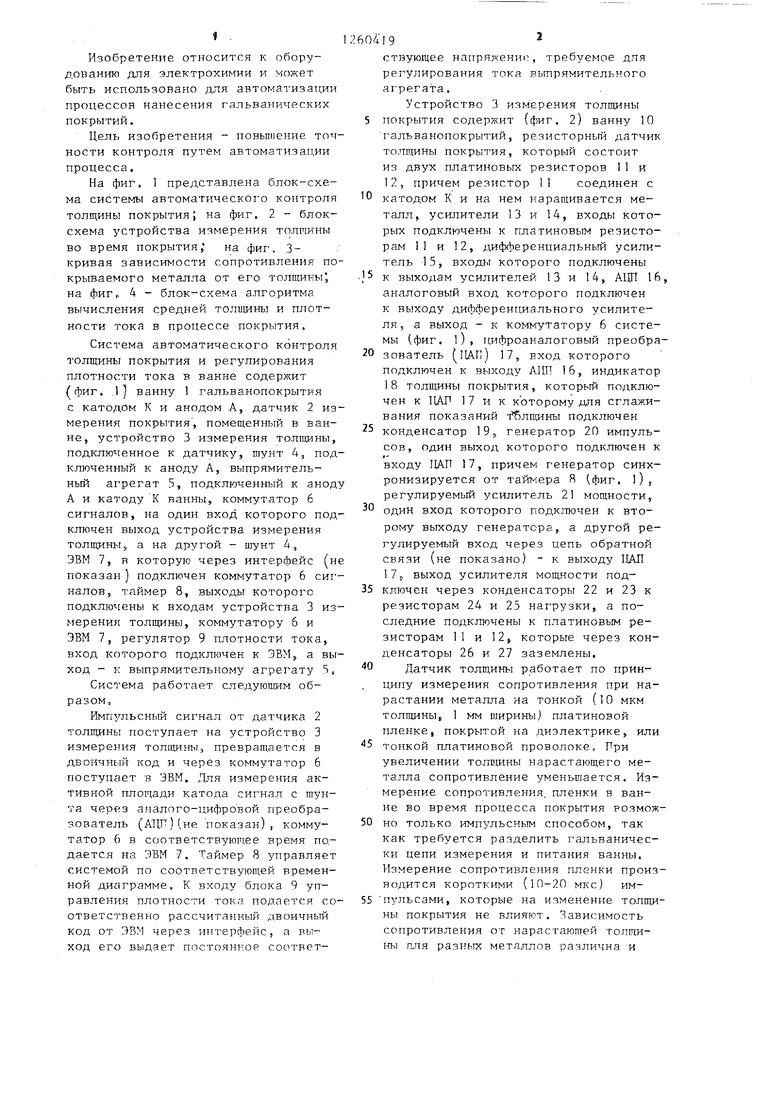

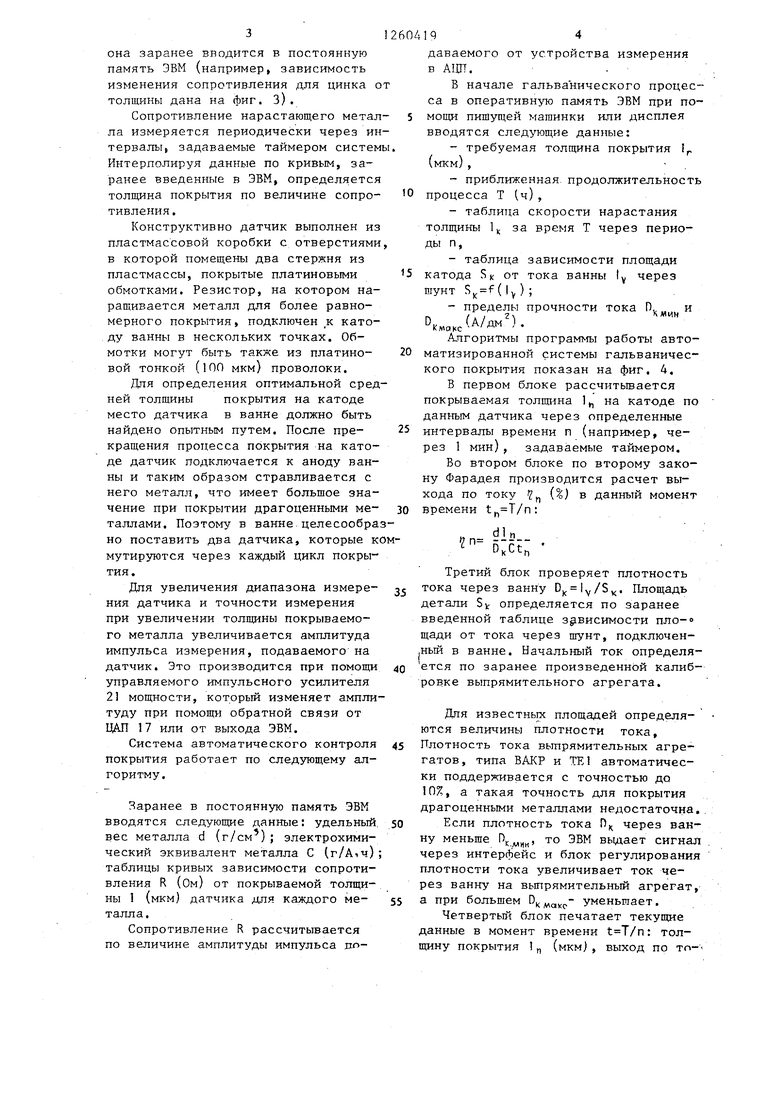

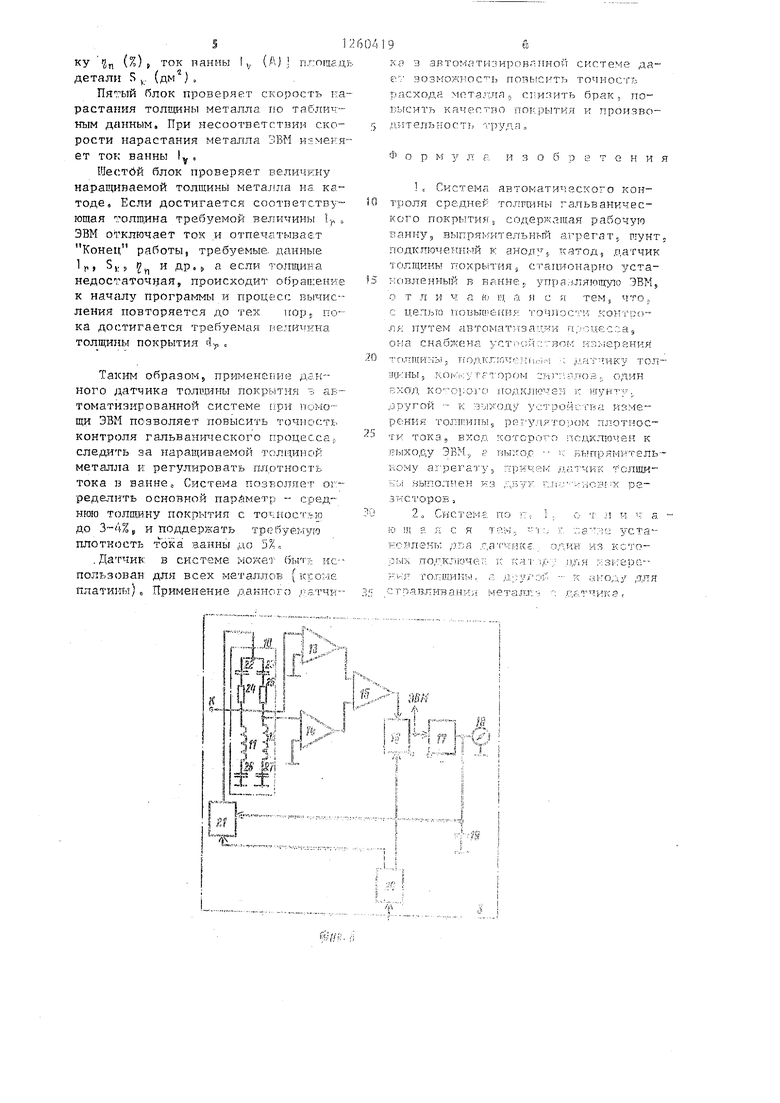

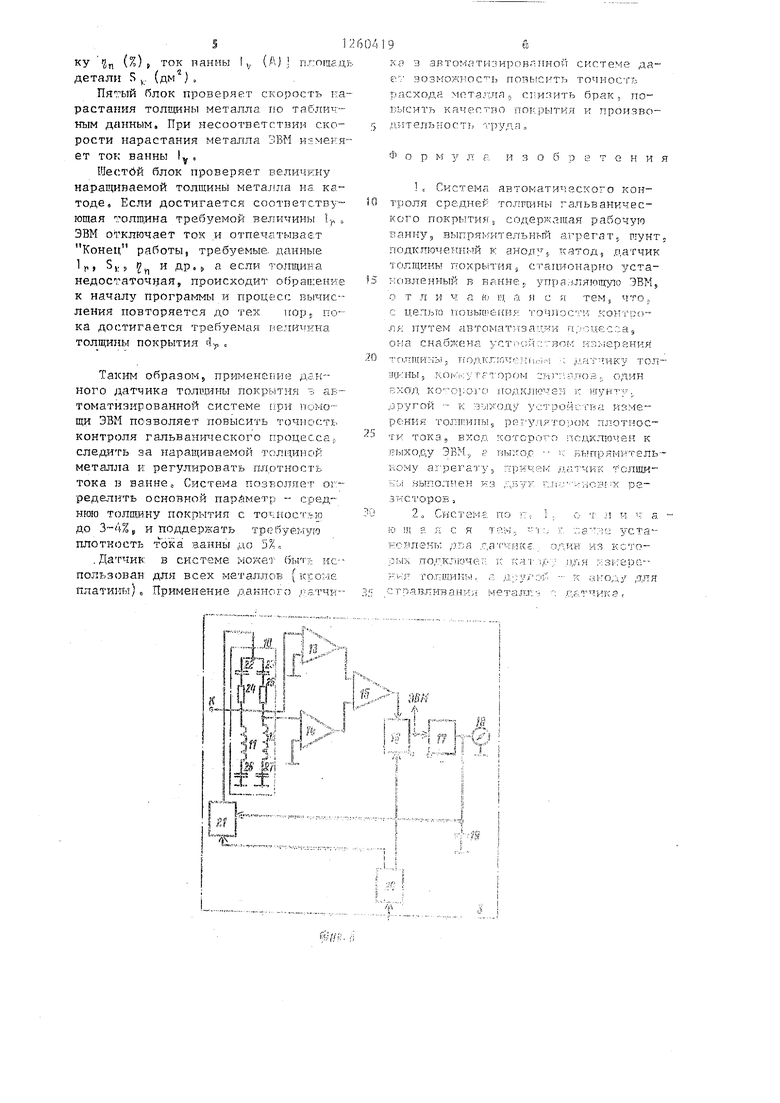

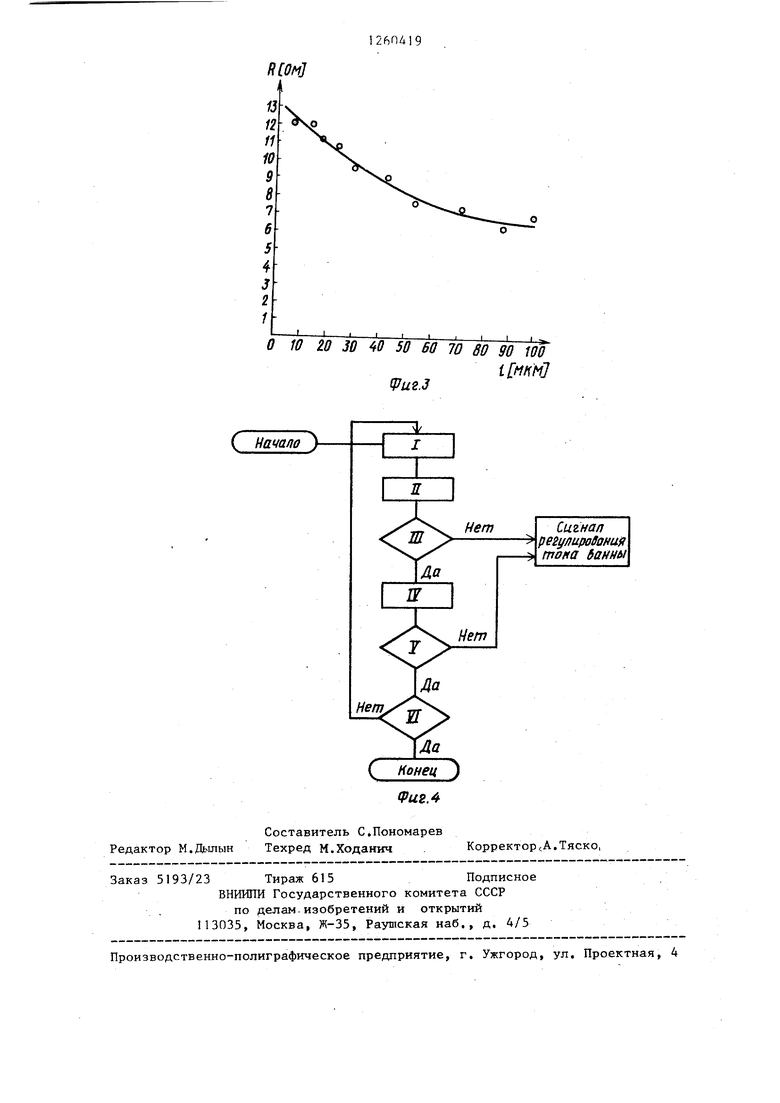

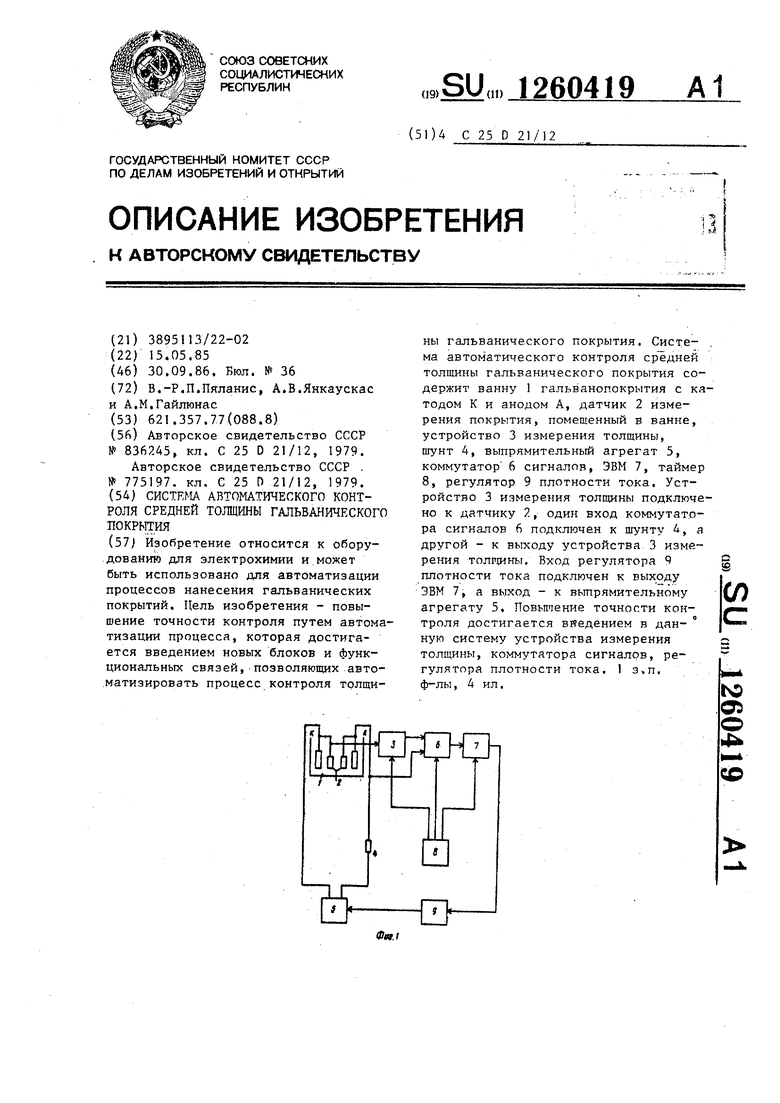

На фиг. 1 представлена блок-схема системы автоматического контроля толщины покрытия; на фиг. 2 - блок- схема устройства измерения толиш ны во время покрытия; на фиг. 3- кривая зависимости сопротивления покрываемого металла от его толщин, на фиг„ 4 - блок-схема алгоритма вычисления средней толи1ины и плотности тока в процессе покрытия.

Система автоматического контроля толщины покрытия и регулирования: плотности тока в ванне содержит (фиг. . ванну гальванопокрытия с катодом К и анодом А, датчик 2 измерения покрытия, помещенный в ванне, устройство 3 измерения толщины, подключенное к датчику, шунт 4, подключенный к аноду А, выпрямительный агрегат 5, подключенный к аноду А и катоду К ванны, коммутатор 6 сигналов, на один вход которого подключен выход устройства измерения толщины, а на другой - шунт 4, ЭВМ 7) в которую через интерфейс (не показан ) подключен коммутатор 6 сигналов а таймер 8, выходы которого подключены к входам устройства 3 измерения толщины, коммутатору 6 и ЭВМ 7, регулятор 9 плотности тока, вход которого подключен к ЭВМ а выход - к выпрямительному агрегату 3.

Система работает следующим образом,

Импульсный сигнал от датчика 2 толщины поступает на устройство 3 измерения толши гы, превращается в двоичный код и через коьтмутатор 6 поступает в ЭВМ. Для измерения активной плог ади катода сигнал с гаун- та через аналого-цифровой преобразователь (АЦП)не показан), коммутатор 6 в соответствующее время подается на ЭВМ 7. Таймер 8 управляет системой по соответствующей временной диаграмме. К входу блока 9 управления плотности тока подается соответственно рассчитанный двоичный код от ЭВМ через интерфейс, а выход его выдает постоянр:ое соответ60419

ствующее напряжение, требуемое для регулирования тока выпрямительного агрегата.

Устройство 3 измерения толщины

5 покрь тргя содержит (фиг, 2) ванну 10 гальванопокрытий, резисторный датчик толщины покрытия, который состоит из двух платиновых резисторов 1 1 и 12, причем резистор 11 соединен с

катодом К и на нем тшращивается металл, усилители 13 и 14, входы которых подключены к платиновым резисторам И и 12, дифференциальньй усилитель 15, входы которого подключены

. 5 к выходам усилителей 13 и 14, АЦП 16, аналоговый вход которого подключен к выходу дифференциального усилителя, а выход - к коммутатору 6 системы (фиг. ), гшфроаналоговый преобра20 зователь (ЦАП) 17, вход которого

подключен к выходу АЦП 6, индикатор 18 толщины покрытия, который подключен к ЦДЛ 17 и к которому для сглаживания показаний толщины подключен

25 конденсатор 19,, генератор 20 импульсов, один выход которого подключен к входу ЦАП 17, причем генератор синхронизируется от 8 (фиг. l), регулируемый усилитель 21 мощности,

один вход которого подключен к второму выходу генератора, а другой регулируемый вход через цепь обратной связи (не показано) - к выходу ПАП 17,, выход усилителя мощности под35 ключсн через конденсаторы 22 и 23 к резисторам 24 и 25 нагрузки, а последние подключены к платиновым резисторам 11 и 12р которые через конденсаторы 26 и 27 заземлены.

0 Датчик толщины работает по принципу измерения сопротивления при нарастании металла на тонкой (10 мкм толщины 1 мм ширины) платиновой пленке, покрытой на диэлектрике, или

тонкой платиновой проволоке. При увеличении тол1цины нарастающего металла сопротивление уменьшается. Измерение сопротивления, пленки в ванне во время процесса покрытия розмож50 но только импульсным способом, так как требуется разделить гальванически цепи измерения и питания ванны. Измерение сопротивления пленки производится короткими (in-20 мкс) им55 пульсами, которые на изменение толщины покрытия не влияют, Зависимость сопротивления от нарастающей толщины для металлов различна и

она заранее вводится в постоянную память ЭВМ (например, зависимость изменения сопротивления для цинка о толщины дана на фиг. З).

Сопротивление нарастающего металла измеряется периодически через интервалы, задаваемые таймером систем Интерполируя данные по кривым, заранее введенные в ЭВМ, определяется толщина покрытия по величине сопротивления .

Конструктивно датчик выполнен из пластмассовой коробки с отверстиями в которой помещены два стержня из пластмассы, покрытые платиновыми обмотками. Резистор, на котором наращивается металл для более равномерного покрытия, подключен к катоду ванны в нескольких точках. Обмотки могут быть также из платиновой тонкой (ЮП мкм) проволоки.

Для определения оптимальной средней толщины покрытия на катоде место датчика в ванне должно быть найдено опытным путем. После прекращения процесса покрытия на катоде датчик подключается к аноду ванны и таким образом стравливается с него металл, что имеет большое значение при покрытии драгоценными ме- таллами. Поэтому в ванне.целесообрано поставить два датчика, которые кмутируются через каждый цикл покрытия.

Для увеличения диапазона измере- ния датчика и точности измерения при увеличении толщины покрываемого металла увеличивается амплитуда импульса измерения, подаваемого на датчик. Это производится при помощи управляемого импульсного усилителя 21 мощности, который изменяет амплитуду при помоши обратной связи от ЦАП 17 или от выхода ЭВМ.

Система автоматического контроля покрытия работает по следующему алгоритму.

Заранее в постоянную память ЭВМ вводятся следующие данные: удельный. вес металла d (г/см ); электрохимический эквивалент металла С (г/Ачч) таблицы кривых зависимости сопротивления R (Ом) от покрываемой толщины 1 (мкм) датчика для каждого ме- талла.

Сопротивление R рассчитывается по величине амплитуды импульса цп

10

604194

даваемого от устройства измерения в А1Щ.В начале гальванического процесса в оперативную память ЭВМ при помощи пишущей машинки или дисплея вводятся следующие данные:

-требуемая толщина покрытия 1 (мкм),

-приближенная, продолжительность процесса Т (ч),

-таблица скорости нарастания

толщины 1 за время Т через периоды п,

-таблица зависимости площади катода SK от тока ванны ty через шунт S| -F( 1у ) ;

-пределы прочности тока П.,... и

/ ,7 МИН

О. ).

Алгоритмы программы работы авто

матизированной системы гальванического покрытия показан на фиг. 4. В первом блоке рассчитьшается покрываемая тoлщIiнa 1 на катоде по данным датчика через определенные интервалы времени п (например, через 1 мин), задаваемые таймером.

Во втором блоке по второму закону Фарадея производится расчет выхода по времени

п

току „ (%) в данный момент

t,T/n:

Третий блок проверяет плотность тока через ванну . Площадь детали Si- определяется по заранее введенной таблице зависимости пло- щади от тока через шунт, подключен- ,ный в ванне. Начальный ток определяется по заранее произведенной калибровке выпрямительного агрегата.

Для известньгх площадей определяются величины плотности тока. Плотность тока вьтрямительных агрегатов, типа ВАКР и ТЕ1 автоматически поддерживается с точностью до 1П%, а такая точность для покрытия драгоценными металлами недостаточна..

Если плотность тока П через вак- ну меньше Пк;,„, то ЭВМ выдает сигнал через интерфейс и блок регулирования плотности тока увеличивает ток через ванну на выпрямительный агрегат, а при большем D макс Уменьшает.

Четвертьш блок печатает текущие данные в момент времени толщину покрытия 1 (мкм), выход по то-S1

y Чп () f ток панны t,, (, A) п.гшцгц детали S ,, (дм) .

Пятый блок проверяет скорость ка растания металла по таблич-- ным данным. При несоответстви - скорости нарастания металла ЗВМ изменяет ток ванны 1.

Шестбй блок проверяет величкиз наращиваемой толщины металла на. катоде. Если достигается соответствующая требуемой величины 1;л . ЭВМ отключает ток и отпечатьша€.т Конец работы, требуемые, данные 1р, S,. J 1 и др. в а если толщина недостйточная, происходит оСЗрашение к начгшу програк1У1Ы и процесс вычис-- ления повторяется до тех кор. по-- ка достигается требуемая толщины покрытия ..р ,

Так1-1м образ ом 5 притченеиие Де.н- ного датчика ТОЛБШНЫ покрытия в ав- Токатиэированной системе ipi-i гклчо™ щи ЗВМ позволяет повысить точнс Сть контроля гальвани -шского процесса. следить за наращиваемой толщинс й металла и регулировать плотность тока в ванне J, Система позвол.пет ог-:- ределнть основной парйметр - среднюю толщи:ну покрытия с точностью до 3-4% 5 и поддержать треНуемуго плот7 ость ванны до 5%,

.Датчик в системе мохет быг-: использован для всех металлов (кроме П71атины), Применение данного .тчк-9в

КЗ 3 автоматизировянной системе да е зозмож юс ь повысить точность расхода MCTgj-i.na брак, повысить качество покрытия к произво- дителы-юсть ч руда.,

О

с н и я

1 е Система автокати зеского контроля средней толршны гальванического покрытия , содержащая рабочую ванну, выпрямительный агрегат., иунт. подк.г юче1 ;11ый к аноду,, катод, датчик толщины покрытияJ стапионарно установленный в ианне,, упра; ляющую ЭВМ. о т л и ч а к.: щ а я с я тем что,, с цельто поъът&тчк точпос гм контпо™ ля путем автоматиза ии прсцес ад она снабжена устгч;й; :7В01.; илмерйния толщины, гюдключс;.,;-;:-- ;. дат чику толUfl- Hbl; KOlv-«;y TFTOJ5OM 2пУ ЛО S ,, ОДИН

вход, ко-огого подключен к ,иругой к ,цу У ,;; гпойст1 а Ийме рения толтипы, рет у,пято.х:1М плотное- тк тока, вход котсрох о лсдключен к Еыходу ЭВМ., р ,с : нь прямнтельному ат регату,, ггричя bbi выполнен КЗ ;;БУУ; i

SKC i OpOE j

2о Система по г,

1(1 III и к с я т см,; - ; :

новлень: ;;ri;a .сдтчикг. рыл по,| клгаче;; : тсат i,i г:ия голшипы, а доу/ са стравливании металл т

; .цатчкк тслщи ..ri-..:- - i-iOB x ре

; о т . и ч а

:с :;8 ;-u2 уста- о, -;ин из ксто ,. .или кзГ ГерС

- к а1-го,ду для ; датчика.

О 10 50 60 90 iof

ipuz.J

Сигнал peit/nupoSoHUii тона Ьанны

Редактор М.Дылын

)

Фиг А

Составитель С.Пономарев

Техред М.Ходанич . КорректорсА.Тяско,

Заказ 5193/23 Тираж 615Подписное

ВНИШИ Государственного комитета СССР

по делам.изобретений и открытий 113П35, Москва, Ж-35, Раутская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля средней толщины гальванического покрытия | 1988 |

|

SU1505988A2 |

| Система автоматического контроля средней толщины гальванического покрытия в процессе его нанесения | 1987 |

|

SU1435670A1 |

| Система автоматического контроля толщины гальванических покрытий | 1987 |

|

SU1527329A1 |

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| Способ автоматического контроля толщины гальванопокрытий | 1990 |

|

SU1772221A1 |

| Устройство для измерения площади детали в гальванической ванне | 1987 |

|

SU1458446A1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Устройство для автоматического контроля толщины и скорости осаждения покрытия на деталях в гальванической ванне | 1986 |

|

SU1340248A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1992 |

|

RU2057823C1 |

Изобретение относится к оборудованию для электрохимии и может быть использовано для автоматизации процессов нанесения гальванических покрытий. Цель изобретения - повышение точности контроля путем автоматизации процесса, которая достигается введением новых блоков и функциональных связей,-позволяющих автоматизировать процесс контроля толщины гальванического покрытия. Систе- . ма автоматического контроля средней толщины гальванического покрытия содержит ванну 1 гальванопокрытия с катодом К и анодом А, датчик 2 измерения покрытия, помещенный в ванне, устройство 3 измерения толщины, шунт 4, выпрямительный агрегат 5, коммутатор 6 сигналов, ЭВМ 7, таймер 8, регулятор 9 плотности тока. Устройство 3 измерения толщины подключено к датчику 2, один вход коммутат.о- ра сигналов 6 подключен к шунту 4, а другой - к выходу устройства 3 измерения толго ны. Вход регулятора 9 плотности тока подключен к выходу ЭВМ 7, а выход - к вьтрямительному агрегату 5. Повъпчение точности контроля достигается введением в данную систему устройства измерения толщины, коммутатора сигналов, регулятора плотности тока. I з.п. ф-лы, 4 ил. i (Л С го О5 О 4ib СО

| Устройство для автоматическогоКОНТРОля ТОлщиНы гАльВАНОпОКРыТий | 1979 |

|

SU836245A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР | |||

| Способ контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775197A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-09-30—Публикация

1985-05-15—Подача