in г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения эквивалентного повреждающего действия циклических нагрузок | 1987 |

|

SU1516851A1 |

| Способ усталостных испытаний детали | 1989 |

|

SU1753353A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ неразрушающего контроля кинетических параметров усталостных трещин в изделиях | 1984 |

|

SU1320735A1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| Способ определения остаточного ресурса потенциально опасных конструкций из неферромагнитных материалов по изменению коэрцитивной силы стальных образцов-свидетелей | 2023 |

|

RU2805641C1 |

| Способ определения усталостных характеристик материалов | 1991 |

|

SU1816995A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ДЕТАЛЯХ | 1985 |

|

SU1361856A1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ определения теоретического коэффициента концентрации напряжений | 1983 |

|

SU1116350A1 |

Изобретение относится к области механических испытаний, к способам оценки остаточной долговечности конструкции.

Цель изобретения - повышение точности путем ус (ранения погрешностей, связанных с изменением характеристик ратчикоз и условий их закрепления в процессе нагр/жения конструкции.

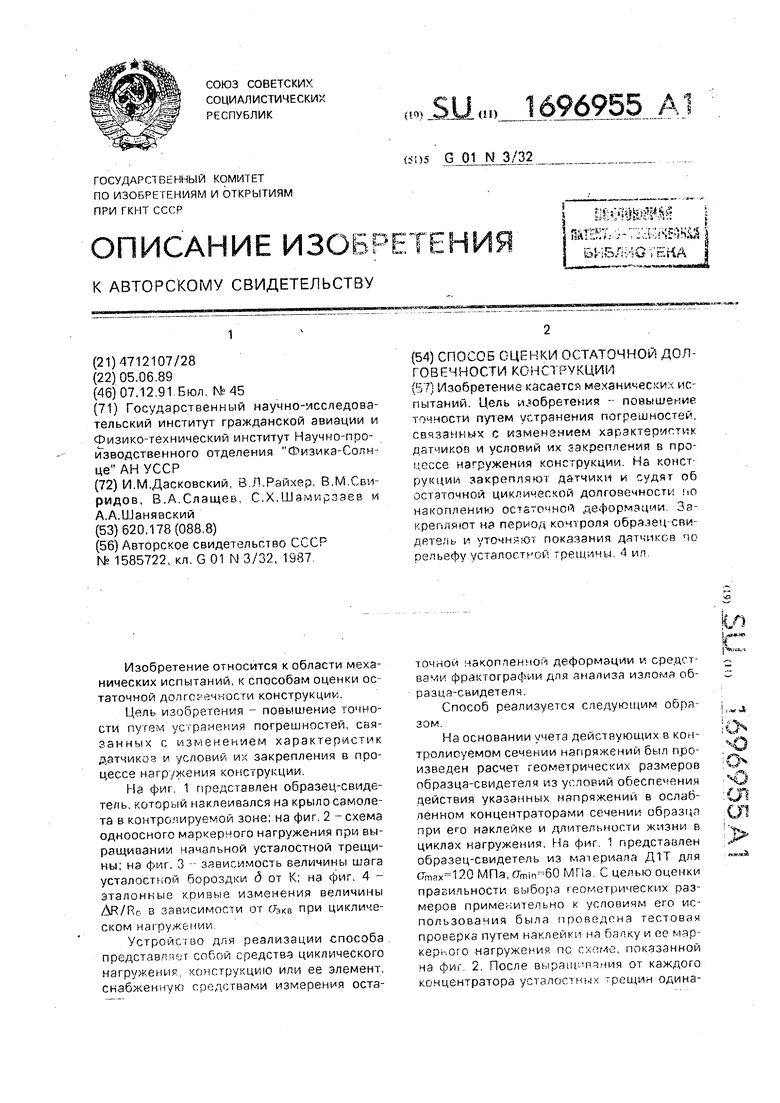

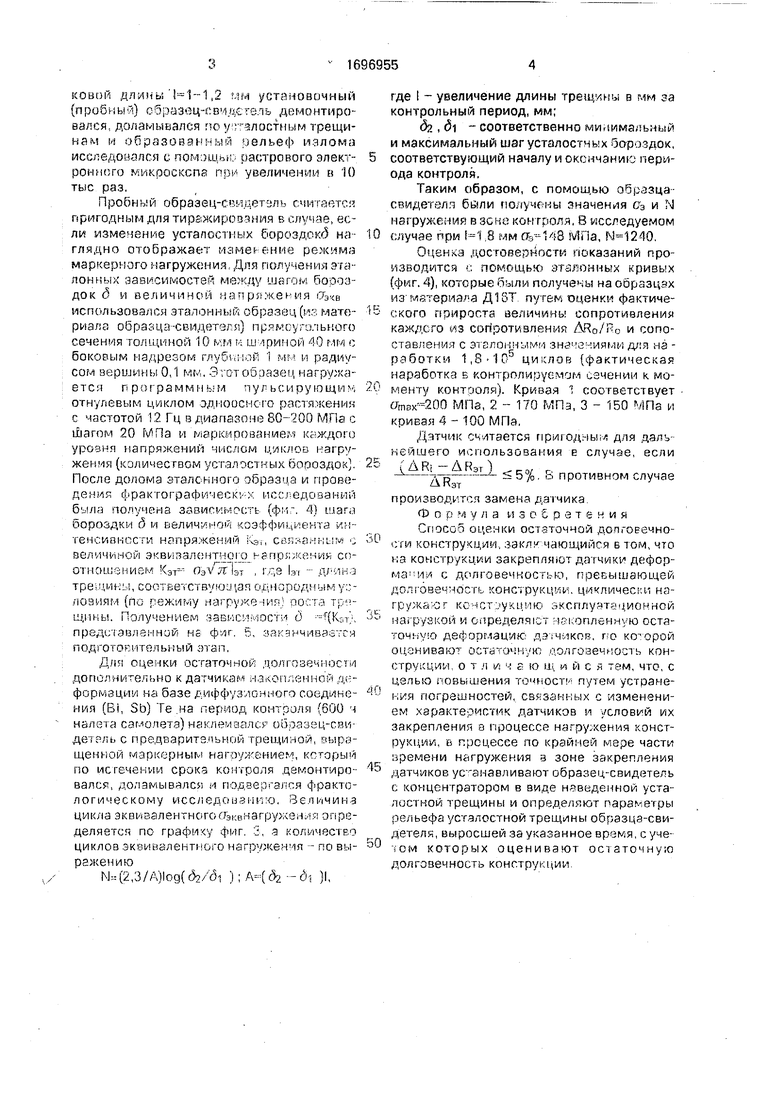

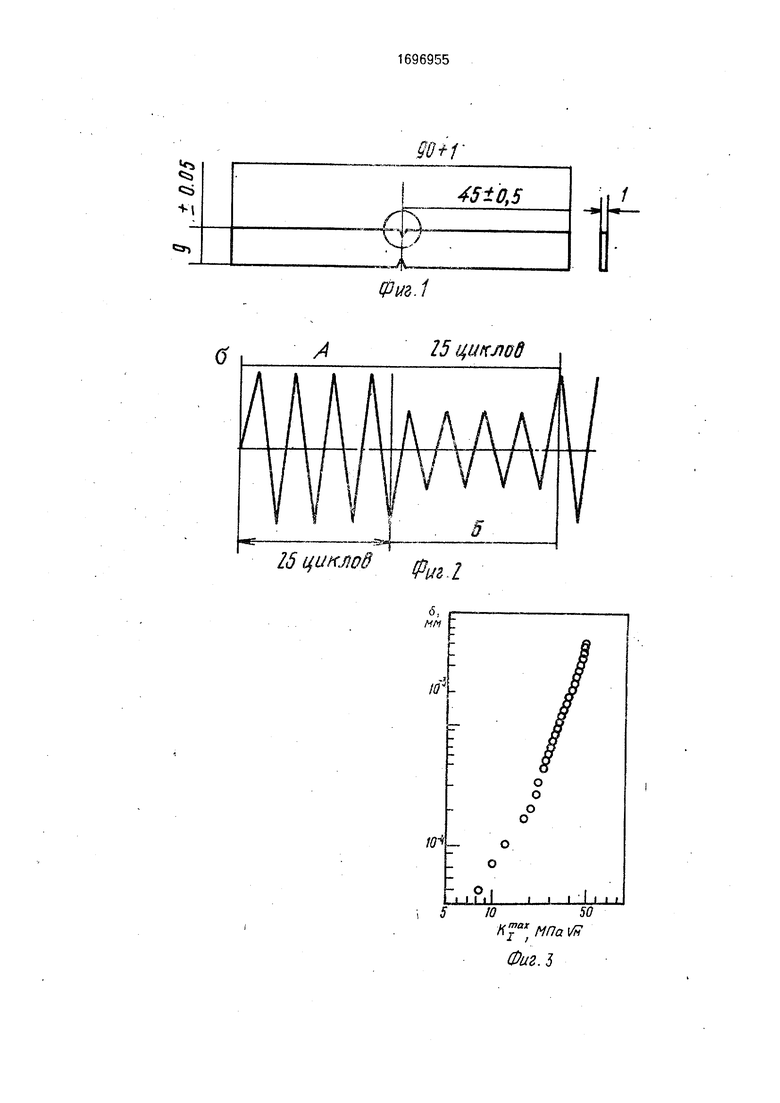

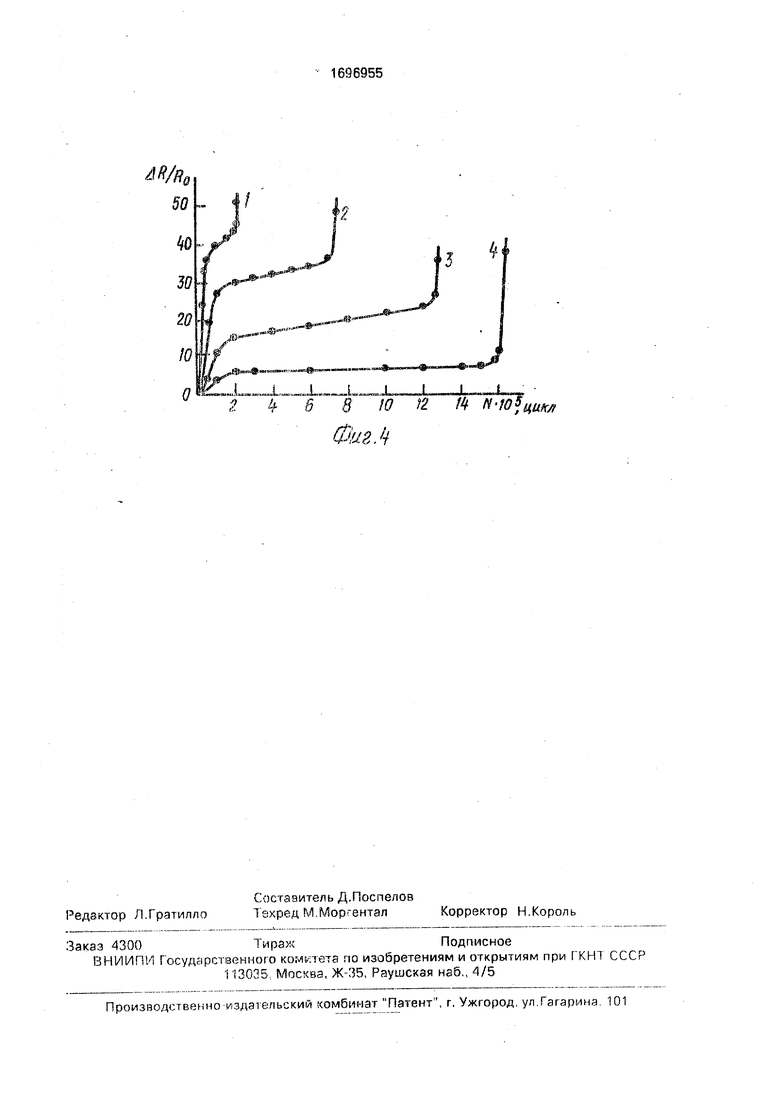

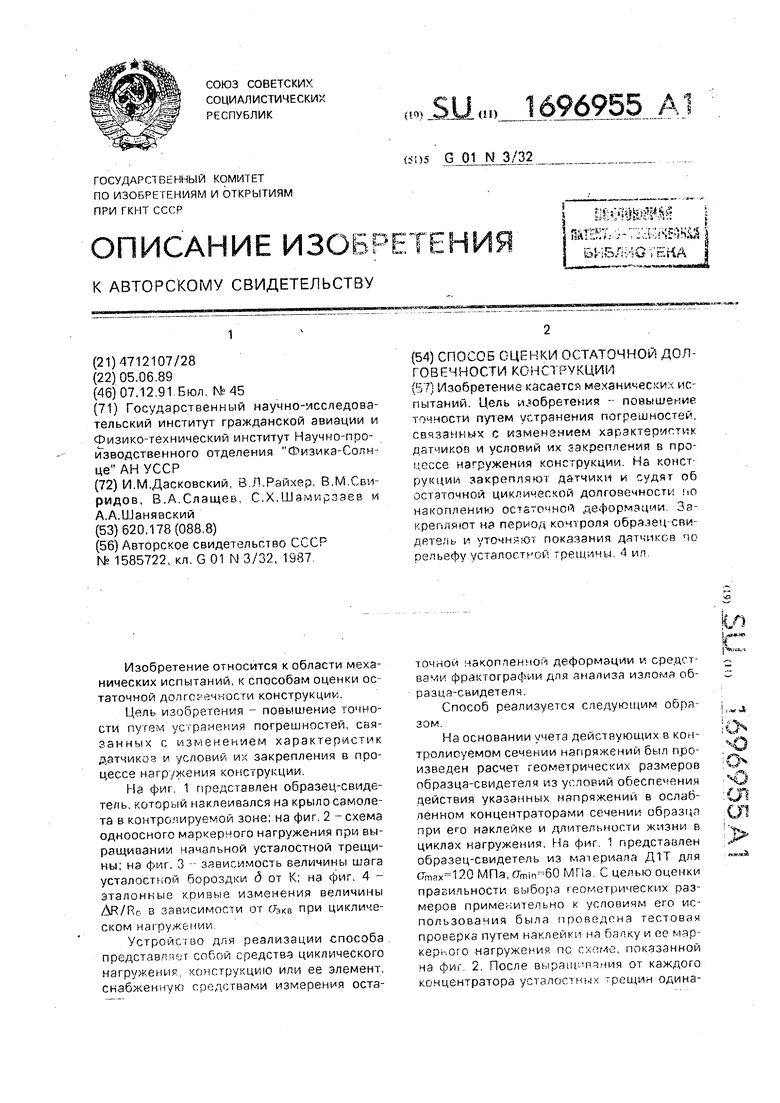

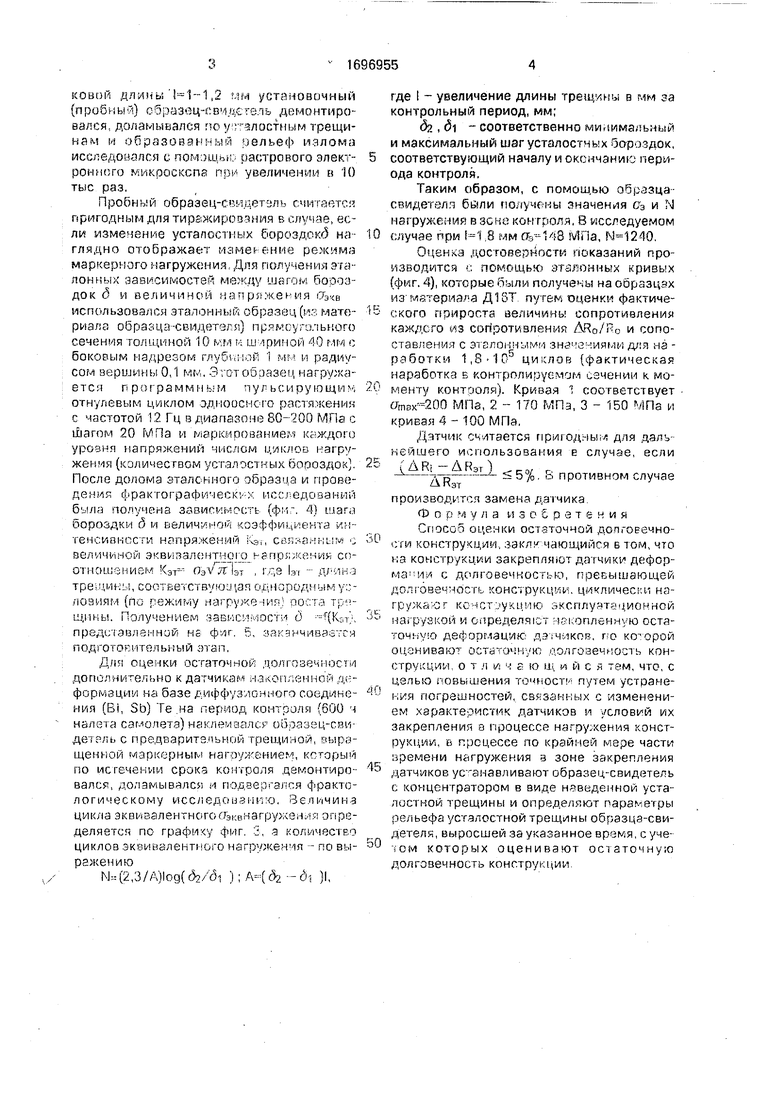

На фиг 1 представпен образец-свидетель, который наклеивался на крыло самолета в контролируемой зоне; на фиг. 2 - схема одноосного маркерного нагружения при выращивании начальной усталостной трещины; на фиг. 3 зависимость величины шага усталостьой бороздки д от К; на фиг. 4 - эталонные кривые изменения величины AR/Ro в зависимости от №жв при циклическом Haiружении

Устройство для реализации способа представляет собой средства циклического нагружения конструкцию или ее элемент, снабженную средствами измерения остаточгюи накопленной деформации и средст вами фрактографии для анализа излома образца-свидетеля

Способ реализуется следующим обра зом.

На основании учета действующих в кон- тролиоуемом сечении напряжений был произведен расчет геометрических размеров образца-свидетеля из условий обеспечения действия указанных напряжений в ослабленном концентраторами сечении образца при его наклейке и длительности жизни в циклах нагружения. На Фиг 1 представлен образец-свидетель из материала Д1Т для С7тах 120 МПа, (Jmm 60 МПа С целью оценки правильности выбора геометрических размеров применительно к условиям его использования была проведена тестовая проверка путем наклейки на балку и ее мар керього нагружения по Глеме, показанной на фиг 2. После выращ пяния от каждого концентратора усталостны- трещин одинаО

О

ел ел

ковой длины 1-1-1,2 мм установочный (пробный) образец-свидетель демонтировался, доламывался пс усгчлостным трещинам и образованный оельеф излома исследовался с помощь растрового электронного микроскопа при увеличении в 10 тыс раз.

Пробный образец-свидетель считается пригодным для тиражирования в случае, если изменение усталостных бороздок наглядно отображает изменение режима маркерного нагружения Для получения эталонных зависимостей между шагпм бороздок б и величиной напряжения сгэкв использовался эталонный образец (из материала образца-свидетеля) прямоугольного сечения толщиной 10 мм к шириной 40 мм с боковым надрезом глубиной 1 мм и радиусом вершины 0,1 мм. Этот образец нагружается программным пульсирующим отнулевым циклом одноосного растяжения с частотой 12 Гц в диапазоне 80-200 МПа с шагом 20 МПа и маркированием каждого уровня напряжений числом циклов нагружения (количеством усталостных бороздок). После долома эталонного образца и проведения фракгографических исследований била получен зависимость (фиг. 41 шага бороздки д и величиной коэффициента ин- (енсивнсс и напряжений -у,, свя- аннпм с величиной эквивалентному напрялечия со- oi ношением Кэт- О э тг1эт , где Ur - длина трещиьы, соответствующая однородным yj- лозиян (по режиму нагружени роста тр°- щины Получением зависимости 6 г(Кзт), представленной ча фиг Е, оканчивается подготовительный этап.

Для оценки остаточной долговечности дополнительно к датчикам накопленной деформации на базе диффузионного соединения (Bi, Sb) Те на период контроля (600 ч налета самопета) наклеивайся образец-свидетель с предварительной трещиной, выращенной маркерным нагруженном, который по истечении срока контроля демонтировался, доламывался и подвергался фракто- логмиескому исследованию, Величина цикла эквивалентного Оэквнагружения определяется по графику фиг 3, а количество циклов эквивалентного нагружения - по выражению

№(2,3/A)log( ):A( )l,

0

5

0

5

где I - увеличение длины трещины в мм за контрольный период, мм;

62 , 5i - соответственно минимальный и максимальный шаг усталостных бороздок, соответствующий началу и окончанию периода контроля.

Таким образом, с помощью образца свидетеля были получены значения Оэ и N нагружены в зоне контроля. В исследуемом случае при 8 мм МПа,

Оценка достоверности показаний производится с помощью эталонных кривых (фмг. 4), которые были получены на образцах из материапа Д16Т путем оценки фактического прироста величины сопротивления каждого из сопротивления AR0/Ro и сопоставления с эталонными для на - работки 1,810 циклов (фактическая наработка в контролируемом сечении к моменту контроля). Кривая 1 соответствует crmax 200 МПа, 2-170 МПа, 3-150 МПа и кривая 4- 100 МПа.

Датчик считается пригодным для даль нейшего использования в случае, если (AR, -AR9T) AR3T

I 5% В противном случае

5

0

5

0

производится замена датчика

Формула изобретения Способ оценки остаточной долговечности конструкции, заключающийся в том, что на конструкции закрепляют да1чики дефор- ма ии с долговечностью, превышающей доъовечность конс.рукцми циклически на- гружа-ог конст укиню аксплуятааионной H3i резкой и определяют накопленную оста- TO4HVO деформацию да(чиков, по которой оценивают остаточч/ю п,oлгoзeч ocть конструкции отличающийся тем, что с целью повышения томности путем устранения погрешностей, связанных с изменением характеристик датчиков и условий их закрепления в процессе нагружения конструкции, в процессе по крайней мере части времени нагружения в зоне закрепления датчиков устанавливают образец-свидетель с концентратором в виде наведенной усталостной трещины и определяют параметры рельефа усталостной трещины образца-свидетеля, выросшей за указанное время, с уче- том которых оценивают остаточную долговечность конструкции

Т

if) in

O5 «Э 05 CO

cs

to

Ј

I I I

Ь .1

О - О

I I I I

i:

C€

ic

-r c

Фиг.

{If. N-10 Зцшм

| Способ прогнозирования остаточной долговечности элементов конструкций | 1987 |

|

SU1585722A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1989-06-05—Подача