Изобретение относится к электротехнике и может быть использовано при производстве крупногабаритных изделий из электротехнического фарфора.

При производстве крупногобаритных изделий из электротехнического фарфора, строительной керамики для изготовления полуфабрикатов применяют метод протяжки пластичной массы в прессах различной конструкции (шнековых, поршневых, роликовых). В результате формования получают брус, физические свойства которого существенно отличаются от свойств исходной смеси вследствие того, что анизометрические частицы массы под действием направленных формующих воздействий приобретают пространственную упорядоченность - текстуру: вдоль направлений преимущественной упорядоченности и поперек все физические свойства бруса становятся наиболее различными. Анизотропия свойств полуфабриката из такого бруса проявляется при последующей технологической механи- чекой и термической обработке в виде случающегося массового, характерного для определенной совокупности условий формования растрескивания.

Таким образом, текстура является одной из важнейших характеристик качества бруса, получаемого методом экструзии, а неблагоприятная текстура - условием непригодности заготовок к дальнейшей технологической обработке. Для устранения браков-тресков полуфабрикатов из-за неблагоприятной текстуры необходимо иметь после формования метод количественной оценки текстуры заготовок, а также критерии отбраковки заготовок по характеру текстуры.

О

чэ

vj

ю

Јь

Пластичное формование керамических асс в вакуумных шнековых прессах является одной из базисных технологий изготов- ления заготовок крупногабаритных стержневых изоляторов. Для выявления характера текстуры анизометрических частиц пластичных компонентов керамической смеси в брусе, выходящем из формующего агрегата, применяются различные качественные методы, основанные на использовании высокой адсорбационной способности частиц глин и каолинов.

Известен способ контроля качества заготовки, который заключается в том, что в массу перед формованием добавляют краситель и наблюдают его распределение в продольных и поперечных срезах с заготовки. Сгущение красителя происходит у поверхностей преимущественной ориентации частиц пластичных компонентов, что позволяет наблюдать следы этих поверхностей на плоскостях срезов 1.

Недостатком способа является отсутствие количественной оценки, что снижает точность самого способа контроля и не позволяет добиться существенного снижения брака. Кроме того, способ требует использования дополнительного материала - кра- сителя.

Известен способ контроля качества заготовок стержневых изоляторов из электротехнического фарфора, заключающийся в получении изоклин в поперечных срезах поляризационным методом СВЧ-интроскопии и построении изостат и состоящий в зондировании среза пучком линейно поляризованных волн длиной Я 8 мм и анализе амплитуды прошедшего сквозь образец сигнала приемником, скрещенным до поляризации с излучателем. Если направление поляризации излучателя или приемника совпадает с одним из направлений преимущественной ориентации анизометрических частиц, то сигнал в приемную антенну не поступает, при всех других положениях излучателя относительно образца сигнал в приемнике регистрируется 2.

Для сбора информации о текстуре по всему сечению образца применяются СВЧ- интроскопы, позволяющие закреплять излучающую и приемную антенны соосно (обычно вертикально) и вращать их в скрещенном положении вокруг общей оси, а также перемещать образец между антеннами в горизонтальной плоскости в одном или нескольких направлениях. При перемещении образца между неподвижными скрещенными по поляризации антеннами фиксируют те области образца, в которых сигнал в приемнике отсутствует, т.е. в которых направление преимущественной ориентации анизометрических частиц совпадает с направлениями поляризации излучателя или приемника. Геометрическое место точек об5 рцза с данными ортогональными направлениями преимущественной ориентации анизометрических частиц называют изоклиной. Для наблюдения изоклин применяют различные системы визуализации сигнала в

10 приемном канале СВЧ-интроскопа: с помощью телевизионного приемника или жидкокристаллических экранов, или преобразования электрического сигнала в световой и регистрации распределения ин15 тенсивности светового сигнала на фотопленке.

Наиболее информативным исследованием текстуры цилиндрических сплошных заготовок изоляторов, вытягиваемых в шне20 ковых прессах, считали зондирование поперечных срезов, при котором изоклины имеют вид двух S-образных кривых, пересекающихся вблизи оси вытяжки. Для суждения о качестве бруса получают изолкины

25 5-10 параметров, т.е. при 5-10 различных ориентациях скрещенных антенн относительно образца, сводят все полученные изоклины на одном рисунке, а затем строят изостату - кривую, в каждой точке которой

30 направление преимущественной ориентации анизометрических частиц совпадает с касательной и указывается известными в точках изоклин направлениями поляризации антенн.

35 Изостаты в поперечных срезах с заготовок имеют вид спиральных кривых, которые сходятся вблизи оси вытяжки и имеют кривизну, зависящую от условий формования. Если спираль изостаты быстро приходит к

40 центру заготовки от периферии, можно ожидать повышения уровня технологических потерь от браков-тресков при термообработке, а при медленном закручивании изостаты - удовлетворительное качество

45 заготовок.

Недостатками способа являются его сложность и трудоемкость, а также качественный, а не количественный критерий оценки, что не позволяет достоверно про50 гнозировать технологические свойства полуфабрикатов и добиваться существенного снижения брака.

Целью изобретения является снижение 55 трудоемкости и повышение точности KOHTJ роля.

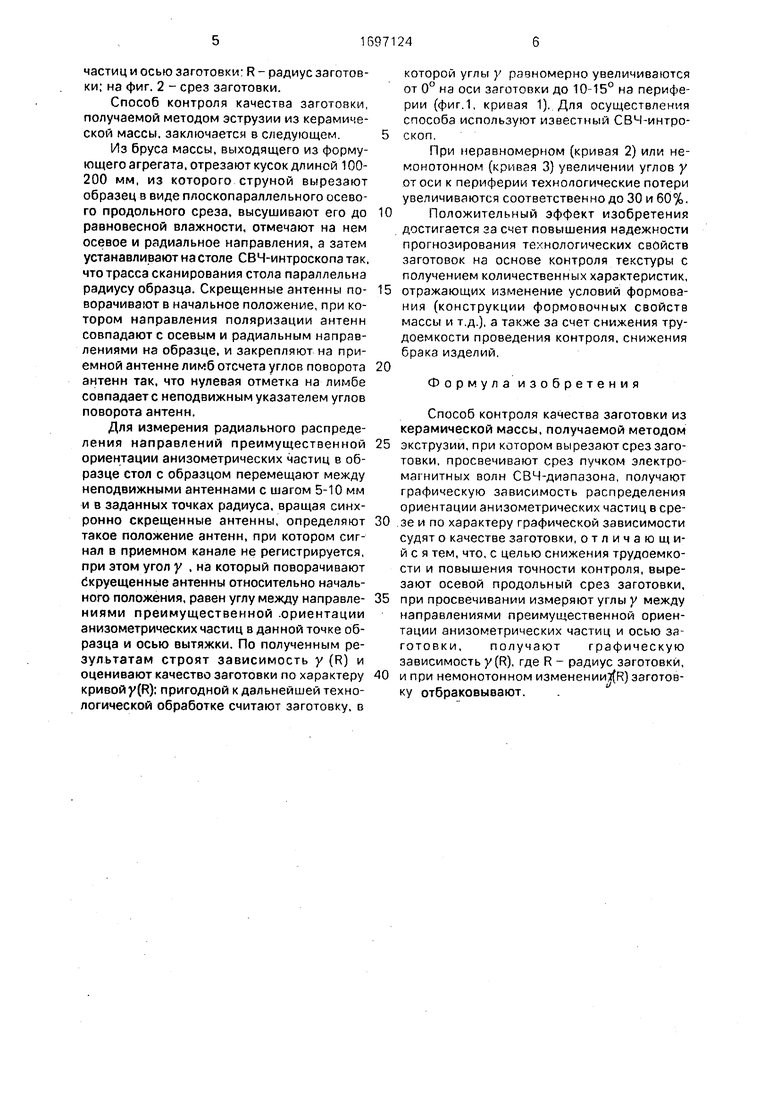

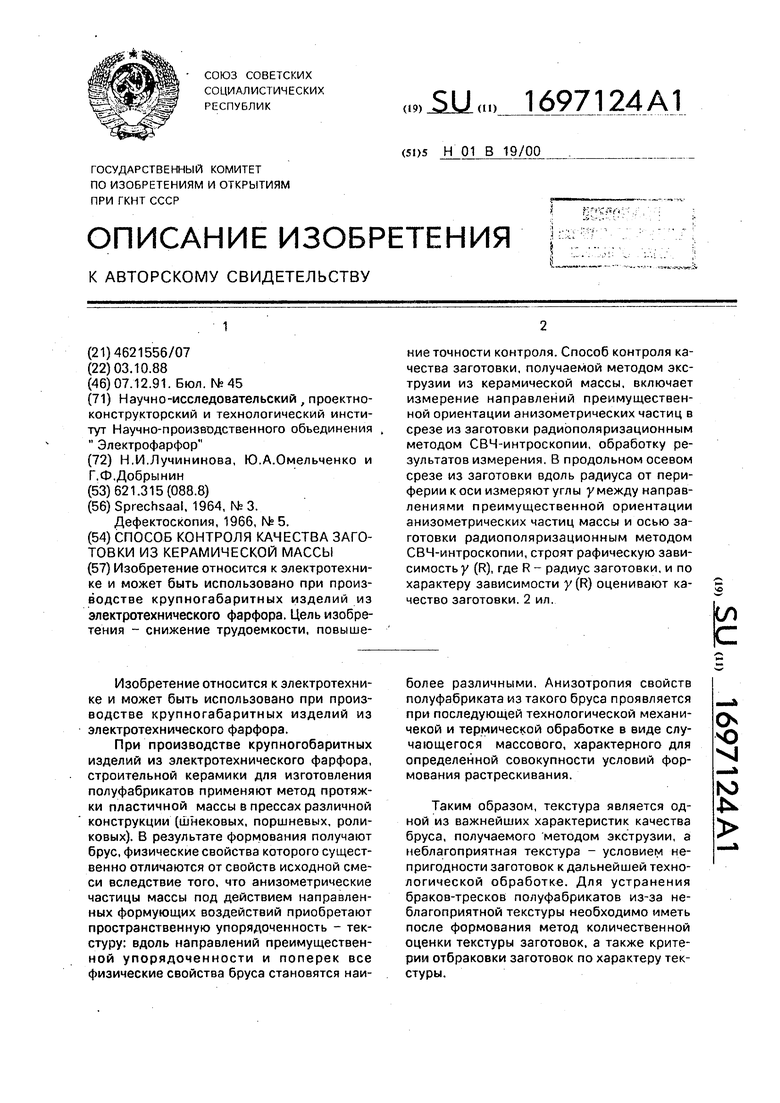

На фиг. 1 приведена зависимость y(R), где у - угол между направлениями преимущественной ориентации анизометрических

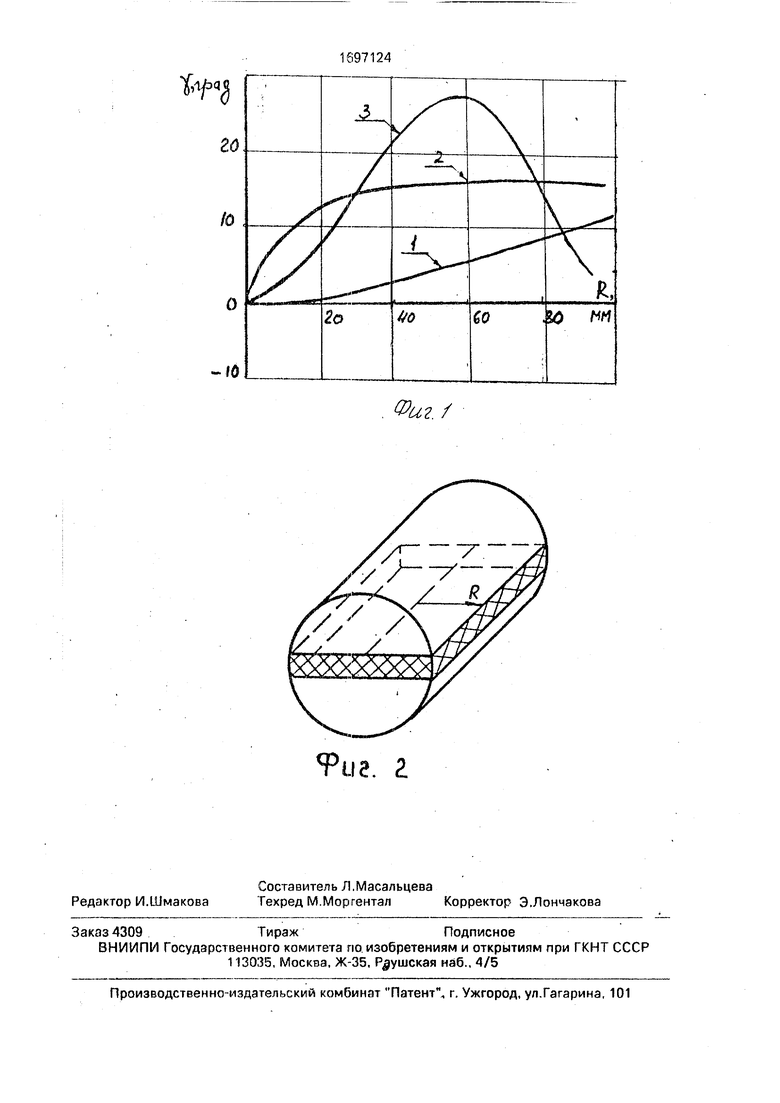

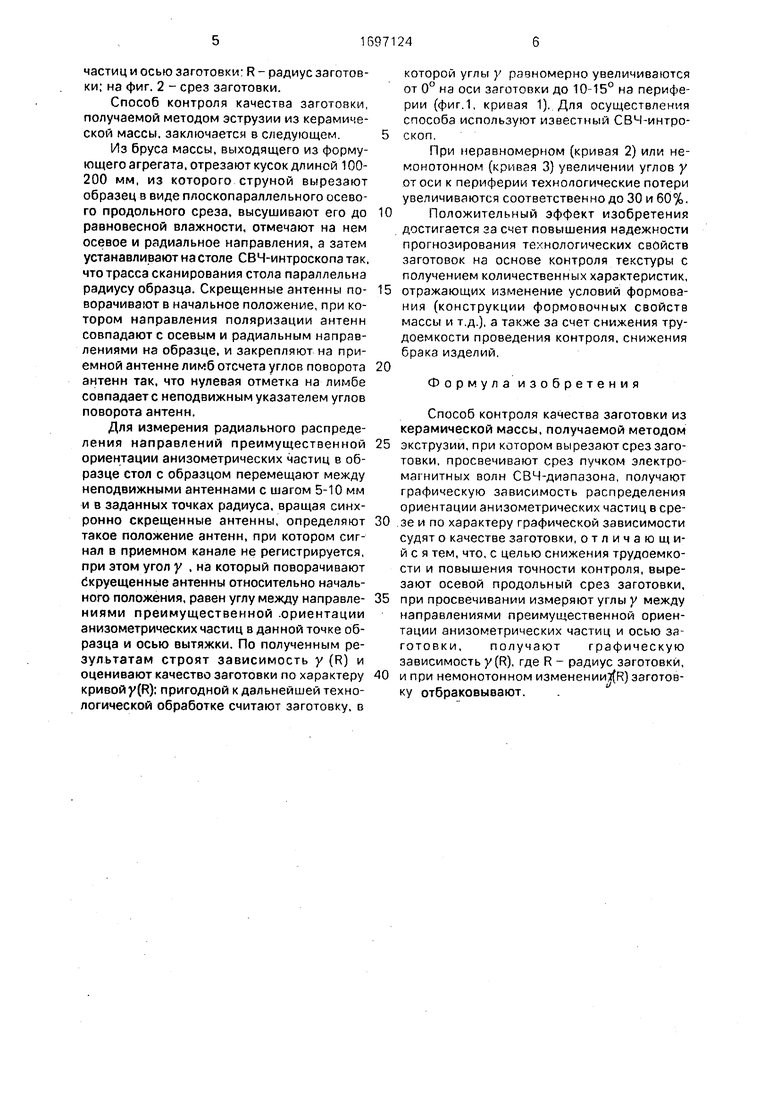

частиц и осью заготовки: R - радиус заготовки; на фиг. 2 - срез заготовки.

Способ контроля качества заготовки, получаемой методом эструзии из керамической массы, заключается в следующем.

Из бруса массы, выходящего из формующего агрегата, отрезают кусок длиной 100- 200 мм, из которого струной вырезают образец в виде плоскопараллельного осевого продольного среза, высушивают его до равновесной влажности, отмечают на нем осевое и радиальное направления, а затем устанавливают на столе СВЧ-интроскопа так что трасса сканирования стола параллельна радиусу образца. Скрещенные антенны по- ворачивают в начальное положение, при котором направления поляризации антенн совпадают с осевым и радиальным направлениями на образце, и закрепляют на приемной антенне лимб отсчета углов поворота антенн так, что нулевая отметка на лимбе совпадает с неподвижным указателем углов поворота антенн.

Для измерения радиального распределения направлений преимущественной ориентации анизометрических частиц в образце стол с образцом перемещают между неподвижными антеннами с шагом 5-10 мм и в заданных точках радиуса, вращая синхронно скрещенные антенны, определяют такое положение антенн, при котором сигнал в приемном канале не регистрируется, при этом угол у , на который поворачивают йкруещенные антенны относительно начального положения, равен углу между направле- ниями преимущественной .ориентации анизометрических частиц в данной точке образца и осью вытяжки. По полученным результатам строят зависимость у(R) и оценивают качество заготовки по характеру кривой y(R): пригодной к дальнейшей технологической обработке считают заготовку, в

которой углы у равномерно увеличиваются от 0° на оси заготовки до 10-15° на периферии (фиг.1, кривая 1). Для осуществления способа используют известный СВЧ-интро- скоп.

При неравномерном (кривая 2) или немонотонном (кривая 3} увеличении углов у от оси к периферии технологические потери увеличиваются соответственно до 30 и 60%.

Положительный эффект изобретения достигается за счет повышения надежности прогнозирования технологических свойств заготовок на основе контроля текстуры с получением количественных характеристик, отражающих изменение условий формования (конструкции формовочных свойств массы и т.д.), а также за счет снижения трудоемкости проведения контроля, снижения брака изделий.

Формула изобретения

Способ контроля качества заготовки из керамической массы, получаемой методом экструзии, при котором вырезают срез заготовки, просвечивают срез пучком электромагнитных волн СВЧ-диэпазона, получают графическую зависимость распределения ориентации анизометрических частиц в срезе и по характеру графической зависимости судят о качестве заготовки, отличающийся тем, что, с целью снижения трудоемкости и повышения точности контроля, вырезают осевой продольный срез заготовки, при просвечивании измеряют углы у между направлениями преимущественной ориентации анизометрических частиц и осью за готовки, получают графическую зависимость y(R), где R - радиус заготовки, и при немонотонном изменении) заготовку отбраковывают.

-10

Изобретение относится к электротехнике и может быть использовано при производстве крупногабаритных изделий из электротехнического фарфора. Цель изобретения - снижение трудоемкости, повышение точности контроля. Способ контроля качества заготовки, получаемой методом экструзии из керамической массы, включает измерение направлений преимущественной ориентации анизометрических частиц в срезе из заготовки радиополяризационным методом СВЧ-интроскопии, обработку результатов измерения. В продольном осевом срезе из заготовки вдоль радиуса от периферии коси измеряют углы у между направлениями преимущественной ориентации анизометрических частиц массы и осью заготовки радиополяризационным методом СВЧ-интроскопии, строят рафическую зависимость у (R), где R - радиус заготовки, и по характеру зависимости y(R) оценивают качество заготовки.2 ил. со С

Pue. г

.f

| Sprechsaal, 1964, №3 | |||

| Дефектоскопия, 1966 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-12-07—Публикация

1988-10-03—Подача