О) Од СО

00

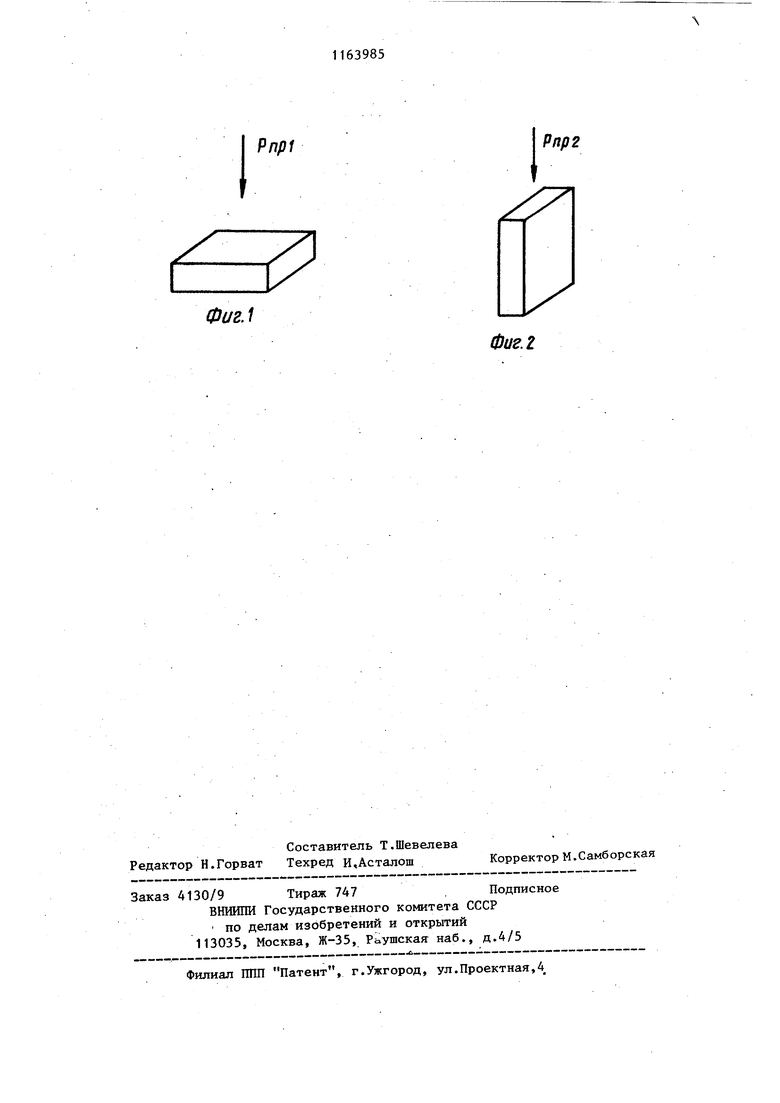

ел Изобретение относится к порошковой металлургии и может быть исполь зовано в электротехнической и прибо ростроительной промьшшенностях, в частности при изготовлении шестерен с торцовым зацеплением из композици онных материалов сухого трения. Известен способ изготовления деталей с использованием метода изостатического прессования. Материал .деталей, изготовленных этим способо имеет изотропную структуру и свободен от недостатков, связанных с ани зотропией, обусловленной ориентированным расположением частиц при одноосном сжатии в пресс-форме и проявляющейся в неодинаковых значениях прочностных характеристик в разных направлениях СП Однако промьшшенное применение этого способа чисто затруднено, особенно при изготовлении крупногабаритных изделий из-за отсутствия Специального сложного оборудования. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления спеченных.деталей из ком позиционных материалов на основе бронзы, содержащих твердую смазку, включающий смешение порошков исходных материалов, предварительное прессование заготовок, спекание и их окончательное прессование 23 . Однако для деталей, изготовленны таким образом, характерна анизотропия структуры и свойств, возникающа вследствие того, что под воздействием нагрузки, прикладываемой при прессовании, частицы твердой смазки ориентируются так, что их плоскость скольжения перпендикулярна направле нию приложения нагрузки. При этом разница значений предела прочности при срезе в двух взаимно перпендикулярных направлениях достигает 30% Пониженная прочность в направлении, перпендикулярном приложению нагрузк при прессовании, сказывается особен но отрицательно, когда оно совпадает с направлением приложения нагруз ки при эксплуатации деталей. Например, у шестерен с торцовым зацеплением анизотропия структуры оказывает неблагоприятное влияние, облегча сдвиг зубьев в направлении приложения передаваемого момента. Поставленная цель достигается тем, что согласно способу изготовления спеченных деталей из композиционных материалов на основе бронзы, содержащих твердую смазку, включающему предварительное прессование, спекание полученной заготовки и ее окончательное прессование, предварительное прессование осуществляют дважды последовательно в двух взаимно перпендикулярных направлениях при усилии первого прессования 100300 МПа и второго - 500-800 МПа, а окончательное прессование проводят в напрвлении второго прессования. В -результате второго прессования происходит разрушение структуры, полученной после первого прессования, для которой характерна преимущественная ориентировка частиц твердой смазки (текстура). Двойное последовательное прессование позволяет получать детали со структурой, близкой к изотропной, тогда как структура детали, изготовленной обычным способом, анизотропна и представляет собой металлическую матрицу, в которой расположены частищ.1 твердой смазки, ориентированные плоскостью базиса перпендикулярно направлению приложения нагрузки при прессовании. Снижение, степени анизотропии приводит к повьш1ению прочностных характеристик материала детали в направлении, перпендикулярном направлению первого прессования, до уровня, близкого к значениям этих характеристик в направлении, параллельном направлению первого прессования. На фиг. 1 и 2 приведены схемы приложения нагрузки при первом и втором прессовании соответственно. Граничные значения величин давлеНИИ первого и второго прессования установлены исходя из следующего. При величине давления первого прессования ниже 100 МПа не обеспечивается прочность прессовки, необходимая для переноса ее в прессформу второго прессования. Увеличение давления первого прессования выше 300 МПа требует для разрушения текстуры повышения давления второго прессования свьш1е 800 МПа, что нетехнологично из-за возможной прломки пресс-инструмента вследствие высоких удельных нагрузок. Проведение второго прессования при давлении ниже 500 МПа не обеспечивает разрушения текстуры первого прессования в полной мере. П р и м ,е р. Были изготовлены детали размером 32 д 29 А 10 мм из материала, содержащего, мае.%: WSj 12, Pb 5, гомогенизированная бронза (10% Sn) остальное. Исходные порошки с размером частиц менее 160 мкм смешивали в валковом смесителе со сталь ными шарами 4 ч. Смесь прессовали в стальной пресс-форме. При первом прессовании нагрузка прикладывалась параллельно наименьшему ребру (фиг.1 давление прессования 100-300 МПа. Второе прессование производилось при давлении 500-800 МПа вдоль наибольшего ребра (фиг. 2). При втором прессовании размеры полости матрицы быпи выбраны таким образом, чтобы зазор между стенками матрицы и прессовкой составлял 1 мм на сторону. После второго прессования проводили спекание при 850+10 0 в атмосфере аргона, продолжительность изотермической выдержки 2 ч и окончательное прессование в направлении второго прессования при давлении 1000 МПа. Изменения предела прочности при срезе в двух взаимно перпендикулярных направлениях в зависимости от величины давлений первого и второго прессования приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОГО ТИТАНОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2022 |

|

RU2797473C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1994 |

|

RU2081090C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| Порошковый магнитотвердый сплав для гистерезисных двигателей и способ его получения | 2023 |

|

RU2837789C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ БРОНЗЫ, СОДЕРЖАЩИХ ТВЕРДУЮ СМАЗКУ, включающий предварительное прессование, спекание полученной заготовки и ее окончательное прессование, отличающийся тем, что, с целью повышения прочности, предварительное прессование осуществляют двалады последовательно в двух взаимно перпендикулярных направлениях при усилии первого прессования 100-300 МПа и второго - 500- 800 МПа, а окончательное прессование проводят в направлении второго прессования. (Л

500 500 800 500 800

По сравнению с известным способом предлагаемый способ обеспечивает создание деталей со структурой, близкой к изотропной. Прочность при срезе в направлении, перпендикулярном направлению приложения нагрузки первого прессования, возрастает на 20% по сравнению с известным способом - со 160 до 200 МПа. Наибольшее значение предела прочности при срезе 210 МПа получено в случае -первого прессова230220 230 220 230 230

ния при 300 МПа и второго при 800 МПа При этом разница в значениях предела прочности в двух направлениях минимальна и составляет 20 МПа.

Предложенный способ позволяет изготавливать детали из композиционного материала с твердой смазкой с практически изотропной структурой без использования дорогостоящего дефицитного оборудования изостати- ческого прессования.

Pnpl

Рпрг

ф1/г.1

Фиг. 2

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия, 19.80, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Спеченный антифрикционный материал на основе меди | 1974 |

|

SU483450A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-05—Подача