Изобретение относится к технологии получения пористой пьезокерамики с заданным комплексом электрофизических параметров, обеспечивающим возможность ее эффективного использования в широкополосных ультразвуковых пьезопреобразователях гидроакустической и медицинской аппаратуры, в приборах ультразвуковой аппаратуры неразрушающего контроля наличия, размеров и расположения дефектов ответственных элементов машин, аппаратов и сооружений.

Электрофизические свойства пьезопреобразователей определяются составом пьезокерамики, ее пористостью и типом ее связности, формой, расположением и размером пор. Пористая пьезокерамика (в сравнении с обычной низкопористой пьезокерамикой) характеризуется пониженными значениями плотности ρ, диэлектрической проницаемости εij, скоростей звука  ,

,  пьезомодулей d31, d15 и коэффициентов электромеханической связи k31, kp, k15. В то же время пористая пьезокерамика не уступает низкопористой по величинам d33 и kt, а по продольному g33 и объемному gV пьезоэлектрическим коэффициентам напряжения превосходит низкопористую пьезокерамику [1].

пьезомодулей d31, d15 и коэффициентов электромеханической связи k31, kp, k15. В то же время пористая пьезокерамика не уступает низкопористой по величинам d33 и kt, а по продольному g33 и объемному gV пьезоэлектрическим коэффициентам напряжения превосходит низкопористую пьезокерамику [1].

Задачей настоящего изобретения является создание способа получения пористой пьезокерамики с повышенными продольной и объемной пьзочувствительностями и повышенной акустической чувствительностью, γH.

Задача решена с достижением нового технического результата, заключающегося в том, что в известном способе получения пористой пьезокерамики [2] состава Pb0,95Sr0,05Ti0,47Zr0,53O3+1%Nb2O5 с использованием в качестве порообразователя порошка предварительно обожженной керамики того же состава, представляющего собой безусадочную добавку, в настоящем изобретении часть этого порообразователя замещают выгорающим порообразователем, в качестве которого используют древесную муку [3], состоящую из легко деформируемых волокон, имеющих длину, существенно превышающую их поперечные размеры. При одноосном полусухом прессовании заготовок пьезокерамики частицы и конгломераты древесной муки деформируются и располагаются в теле отпрессованной заготовки преимущественно в плоскостях, перпендикулярных к направлению давления одноосного полусухого прессования, что обуславливает образование в спеченной пьезокерамике поровой текстуры в виде системы уплощенных щелевидных пор, расположенных преимущественно в плоскостях, перпендикулярных к направлению давления полусухого прессования, как показано на фиг. 1 (увеличение 100x). Поры в этом случае можно рассматривать как элемент структуры пьезокерамики.

Параметры пьезокерамики, определенные на таких образцах, будут обозначаться индексами * и **, если они измерены параллельно направлению давления при полусухом прессовании и в направлениях, ортогональных направлению давления полусухого прессования, соответственно. Наличие такой системы пор значительно снижает диэлектрическую проницаемость неполяризованной пористой пьезокерамики в направлении давления полусухого прессования и слабо снижает в направлениях, ортогональных направлению давления, что в конечном результате приводит к появлению существенной анизотропии диэлектрической проницаемости неполяризованной пьезокерамики. Анизотропия параметров неполяризованной пьезокерамики в основном сохраняется и после поляризации пьезокерамики. Используя анизотропию диэлектрической проницаемости можно из заготовок пьезокерамики с ромбоэдрической структурой изготавливать пьезоэлементы с сильно различающимися диэлектрическими проницаемостями ( ).

).

Появление текстуры пор также сопровождается возникновением анизотропии ряда других параметров пьезокерамики (скоростей звука  , акустического сопротивления Za, пьезомодулей dij, пьезокоэффициентов gij).

, акустического сопротивления Za, пьезомодулей dij, пьезокоэффициентов gij).

Заявленный способ является универсальным и позволяет получать анизотропные керамики, например, корундовые или циркониевые. Этот результат обусловлен тем, что при получении керамик заявленным способом, образуется текстура порового пространства, или текстура пор, но не текстура собственно керамики, представляющей собой поликристалл, для текстуризации кристаллитов которого необходимы иные методы и приемы [4]. Отсутствие текстуры собственно керамики при использовании заявленного способа подтверждают результаты рентгеноструктурных измерений, свидетельствующие о полном отсутствии признаков наличия текстуры на уровне кристаллической решетки (Lotgering Factor LF=0).

Известен способ получения пористой пьезокерамики семейства ЦТС [5], в котором в качестве порообразователя используют микрогранулы из полиметилметакрилата (РММА) в количестве 5÷20 вес. % от массы синтезированного порошка пьезокерамического материала типа ЦТС-19 [6] с размером частиц 0,1÷2,0 мкм. Порошки пьезокерамического материала и микрогранулы РММА размером менее 25 мкм тщательно перемешивают, в смесь добавляют связку - 2,5%-ный водный раствор поливинилового спирта, полученную смесь (шликер) распыляют и обжигают при температурах от 1000 до 1400°С, предпочтительно от 1220 до 1300°С. При этом способе получения пористой пьезокерамики она не обладает анизотропией диэлектрической проницаемости в неполяризованном состоянии из-за отсутствия анизометрии частичек порообразователя.

Наиболее близким к заявляемому изобретению по способу формирования пористого керамического каркаса и достигаемому результату является способ получения композиционного пьезоматериала [2], принимаемый за прототип, в котором для уменьшения размера пор, повышения относительной пористости, снижения механической добротности и расширения рабочей полосы пропускания пьезопреобразователя порошок исходного пьезокерамического материала смешивали с предварительно спеченным исходным пьезокерамическим материалом (безусадочная добавка) с размером частиц 10÷20 мкм в количестве 40÷60 вес. %. В полученную смесь вводили поливиниловый пластификатор, смесь прессовали и обжигали при 1240°С. Полученная таким способом пьезокерамика состава Pb0,95Sr0,05Ti0,47Zr0,53О3+1%Nb2O5 (полный аналог пьезокерамического материала ЦТС-19 [6, 7]) представляла собой композиционную структуру с керамической матрицей связности 3-0, содержащую частицы спеченного материала размером 10÷20 мкм и микропоры размером 1÷5 мкм, равномерно распределенные в керамической матрице.

Недостатком этого способа является то, что при размерах частиц порообразователя из спеченной керамики от 10 до 20 мкм в количестве 40÷60% всегда будут образовываться крупные поры и микротрещины. Присутствие в керамике крупных пор и микротрещин не позволяет изготавливать пьезоэлементы с высокими пьезосвойствами. Это подтверждается данными самого источника [2], согласно которым даже при весьма низкой пористости (2,5%) пьезопараметры полученной пьезокерамики значительно ниже норм для низкопористого ЦТС-19 [6], а наблюдаемое снижение механической добротности, в основном, является следствием насыщения пористой керамики силиконовым маслом в процессе ее поляризации [8].

Поставленная задача решается путем достижения нового технического результата, заключающегося в получении анизотропной пьезокерамики в неполяризованном и поляризованном состояниях.

Указанный технический результат достигается тем, что в известном способе получения пористого композиционного материала [2], заключающемся в смешивании порошка синтезированного исходного пьезокерамического материала с порошком порообразователя в весовом соотношении, обеспечивающем получение пористой керамической матрицы с закрытыми порами, добавлении поливинилового пластификатора, прессовании и обжиге заготовки согласно настоящему изобретению, в качестве порообразователя используют двухкомпонентную смесь, состоящую из порошка, полученного из предварительно обожженной керамики, представляющего собой безусадочную добавку, с размером частиц 4÷12 мкм в количестве 0÷25 вес. % от массы исходного пьезокерамического материала, а в качестве второго компонента порообразователя используют древесную муку с размером основной части частиц 10÷180 мкм в количестве 4÷10 масс. % от массы исходного синтезированного пьезокерамического материала, в полученную смесь исходного синтезированного пьезокерамического материала и двухкомпонентного порообразователя вводят 5%-ный водный раствор поливинилового спирта в количестве 4÷9 масс. % от массы исходного пьезокерамического материала, смесь тщательно перемешивают, гранулируют, подвергают одноосному полусухому прессованию давлением 30÷35 МПа, отпрессованные заготовки спекают в камерных печах или туннельных печах при температурах 1150÷1250°С.

В частном случае выполнения предлагаемого способа в качестве исходных пьезокерамических материалов используют пьезокерамические материалы ЦТС-36 и ЦТС-19 [6].

Представленные на фиг. 1а и 1б (увеличение 100х) изображения выходов пор на поверхность шлифов иллюстрируют текстуру пор в керамике, полученной заявленным способом. На фиг. 1а нормаль к наблюдаемой плоскости шлифа параллельна направлению давления при полусухом прессовании прессовочной смеси, а на фиг. 1б нормаль к плоскости шлифа ортогональна направлению давления при полусухом прессовании.

Предлагаемый способ качественно отличается от прототипа [2] тем, что в прототипе безусадочная добавка в количестве 40÷60 масс. % служит для создания заданной пористости, а в предлагаемом способе безусадочная добавка в количестве 0÷25 масс. %, в первую очередь, является ингибитором процесса усадки спекаемой керамики, который приводит к снижению пористости и пьезопараметров g33, gv, dv.

Пример. Из порошков пьезокерамических материалов ЦТС-36 и ЦТС-19 с размером зерна 1,2÷6 мкм спекали при температуре 1200°С в течение 4 часов брикеты ∅50×20 мм. Брикеты дробили в молотковой дробилке для получения крупки безусадочной добавки, которую затем мололи в вибромельнице до получения зерна размером 4÷12 мкм. Порошки исходного пьезокерамического материала ЦТС-36 (100 масс. %) и безусадочной добавки (0÷25 масс. % плюс к 100%) смешивали со вторым порообразователем в виде древесной муки марки 180 [3] в количестве от 4,0 до 9,0% от массы исходного порошка ЦТС-36. Порошки тщательно перемешивали в Z-образном смесителе. В полученные смеси вводили связку в виде 5%-ного водного раствора поливинилового спирта в количестве 6÷9% от массы исходного порошка ЦТС-36. Полученные прессовочные смеси агрегировали и гранулировали (прессовали брикеты ∅50×20 мм давлением 90 МПа, брикеты дробили и дважды протирали через сито 05). Полученные гранулированные прессовочные смеси выдерживали на воздухе в нормальных условиях 1 сутки и затем методом одностороннего полусухого прессования получали заготовки размером ≠43×45×18 мм с различным содержанием порообразователя. Усилие прессования прикладывалось к большим граням заготовок. Давление прессования составляло 30÷35 МПа. Отпрессованные заготовки спекали в камерных и туннельной печах при температуре 1200÷1240°С.

После обжига определяли геометрическую плотность полученных заготовок и рассчитывали их пористость с учетом рентгеновской плотности, равной 8,1 г/см3 для ЦТС-36 и 8,0 г/см3 для ЦТС-19.

Из центральных областей полученных керамических заготовок изготавливали стандартные образцы - диски ∅12×1 мм. Стандартные образцы изготавливали из керамических заготовок таким образом, чтобы нормали плоскостей одной группы дисков были ортогональны, а другой группы параллельны направлению усилия прессования. Стандартные образцы металлизировали либо вакуумным напылением серебряных электродов, либо вжиганием серебросодержащей проводниковой пасты ПП-17 [9].

Поляризацию стандартных образцов ЦТС-36 проводили в сжатом воздухе электрическим полем постоянного тока напряженностью 750 кВ/м в течение 15 минут при температуре 290°С с охлаждением под полем до 80°С. Поляризацию образцов из пористой керамики ЦТС-19 проводили в сжатом воздухе электрическим полем постоянного тока напряженностью 480 кВ/м в течение 15 минут при температуре 290°С с охлаждением под полем до 80°С.

Измерения электрофизических параметров стандартных образцов проводили по методикам [3].

В таблице 1 приведены параметры стандартных пористых образцов ∅12×1 мм из материала ЦТС-36 до и после поляризации, полученных заявленным способом и значения анизотропии ряда параметров в виде отношения среднего значения параметра, измеренного на 8-10 образцах в направлении ортогональном к направлению давления при полусухом прессовании заготовок ≠43×45×18 мм, к среднему значению того же параметра, но измеренного на 8-10 образцах в направлении параллельном направлению давления при полусухом прессовании заготовок ≠43×45×18 мм.

Таблица 1 - Параметры пьезоэлементов ∅12×1 мм из ЦТС-36П с различной пористостью. Порообразователи: безусадочная добавка ЦТС-36 (25 масс. %) и древесная мука ДМ-180 (ГОСТ 16361-87)

Анализ приведенных в таблице 1 данных показывает, что анизотропия параметров пористой пьезокерамики ЦТС-36 максимальна для скорости звука толщиной моды колебаний,  . У ряда параметров (tgδ, kt, d33) анизотропия практически отсутствует либо очень мала.

. У ряда параметров (tgδ, kt, d33) анизотропия практически отсутствует либо очень мала.

Большая анизотропия диэлектрической проницаемости  , которая в первую очередь является следствием низких значений

, которая в первую очередь является следствием низких значений  и

и  , обуславливает рост таких параметров как пьезоэлектрические коэффициенты напряжения

, обуславливает рост таких параметров как пьезоэлектрические коэффициенты напряжения  и фактор приема

и фактор приема  , которые возрастают с увеличением анизотропии текстуры порового пространства.

, которые возрастают с увеличением анизотропии текстуры порового пространства.

Если выгорающий порообразователь не анизометричен и не эластичен, то он не создает анизотропию порового пространства или текстуру пор, и в этом случае не наблюдается заметной анизотропии параметров в неполяризованной и поляризованной пористых пьезокерамиках. Это положение иллюстрирует таблица 2, из которой следует, что независимо от марки материала, если порообразователь не меняет существенно своего габитуса при полусухом прессовании (как микрогранулы РММА), то текстура пор не создается и анизотропия параметров практически не возникает.

Таблица 2 - Влияние типа и концентрации выгорающего порообразователя на анизотропию ряда параметров пористых пьезокерамик ЦТС-36 и ЦТС-19

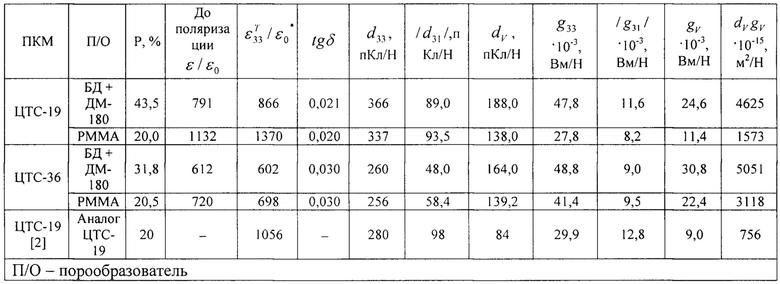

В таблице 3 представлены параметры пористых пьезокерамик ЦТС-36 и ЦТС-19, изготовленных по предлагаемому способу, и по способу-прототипу [2].

Таблица 3 - Параметры образцов пористых пьезокерамик ЦТС-19 и ЦТС-36, измеренные в направлении, параллельном направлению давления при полусухом прессовании заготовок

Сравнение полученных пьезопараметров (d33, g33, dv, gv) и фактора приема dvgv для материала ЦТС-19 и его аналога из [2] показывает, что эти параметры существенно выше при использовании предлагаемого способа по сравнению со способом-прототипом. Высокие значения указанных пьезопараметров обеспечивают высокую акустическую чувствительность, γH, преобразователей из пористой керамики, величина которой обратно пропорциональна диэлектрической проницаемости, измеренной в направлении поляризации пьезокерамики и прямо пропорциональна пьезомодулю d33 и толщине пьезоэлемента t:

или

или  .

.

Полученные предлагаемым способом значения пьезомодуля  =366 пКл/Н и

=366 пКл/Н и  ≥0,57 для пористой керамики ЦТС-19 удовлетворяют требованиям стандарта [6] для низкопористой керамики ЦТС-19 и, как следует из таблицы 1, пьезомодуль

≥0,57 для пористой керамики ЦТС-19 удовлетворяют требованиям стандарта [6] для низкопористой керамики ЦТС-19 и, как следует из таблицы 1, пьезомодуль  и коэффициент электромеханической связи

и коэффициент электромеханической связи  при использовании предлагаемого способа сохраняют свои высокие значения.

при использовании предлагаемого способа сохраняют свои высокие значения.

Источники информации

1. Данцигер А.Д. и др. Многокомпонентные системы сегнетоэлектрических сложных оксидов: физика, кристаллохимия, технология. Аспекты дизайна пьезоэлектрических материалов. - Ростов н/Д.: МП «Книга», 2002, т. 2. - 365 с.

2. Рыбянец А.Н. Способ получения пьезокерамического материала. Патент РФ №2414037 Кл. С1, МПК НО11. 41/24 (2006.01).

3. ГОСТ 16371-87. Мука древесная. Технические условия.

4. T. Kimura, Y.Yi, F. Sakurai materials, 2010, 3, 4965-4978) doi: 10.3390/ma31144965.

5. Ohya; Shigemasa, Sekimori; Kenji, Nishio; Norihiro United States Patent 6,11,339,29.08.2000 Porous piezoelectric ceramic sheet and piezoelectric transducer.

6. OCT 11 0444-87. Материалы пьезокерамические. Технические условия.

7. Ланин В.А. Старение пьезокерамики системы ЦТС под действием электрических и механический напряжений. Автореферат диссертации на соискание ученой степени кандидата технических наук, Томск, 2006.

8. Mezheritsky A, IEEE Transactions on Ultrasonics, Ferroelectrics, and Freguency Contvol, Vol. 62, №9, September 2015.

9. Пасты проводниковые на основе драгоценных металлов. Технические условия. ТУ 6365-006059839838-2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КОМПОЗИЦИОННЫХ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ПЬЕЗОЭЛЕМЕНТОВ ИЗ НИХ | 2013 |

|

RU2546055C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2019 |

|

RU2713835C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2015 |

|

RU2623693C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| Способ изготовления гибкого композиционного пьезоматериала и шихта для его реализации | 2018 |

|

RU2693205C1 |

| ВЫСОКОВОЛЬТНЫЙ ГЕНЕРАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2551666C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УДАРА | 2013 |

|

RU2533539C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГЕТЕРОСТРУКТУР | 2013 |

|

RU2552509C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532440C1 |

Изобретение относится к получению пористых пьезокерамик для ультразвуковых преобразователей, работающих в диапазоне частот 0,1…2000 кГц. Сущность способа заключается в том, что порошок исходного синтезированного пьезокерамического материала смешивают с двухкомпонентным порообразователем, в качестве первой части которого используют порошок предварительно обожженного и размолотого того же самого исходного пьезокерамического материала, а в качестве второй части порообразователя используют выгорающий порообразователь в виде древесной муки с размером основной части частиц 10÷180 мкм. Древесная мука представляет собой порошок из легко деформируемых волокон. В смесь порошков вводят 5%-ный водный раствор поливинилового спирта, смесь тщательно перемешивают, гранулируют, подвергают одноосному полусухому прессованию давлением 30÷35 МПа, отпрессованные заготовки спекают в камерных или туннельной печах при температурах 1150…1250°С. Технический результат - получение пьезокерамики с пористостью 20÷40%, обладающей анизотропией диэлектрической проницаемости и ряда других параметров, обеспечивающих возможность повышения продольной, объемной и акустической пьзочувствительностей g33, gv и γH соответственно, а также фактора приема dvgv при сохранении высоких пьезосвойств (d33, kt). 1 з.п. ф-лы, 2 ил., 3 табл.

1. Способ получения пористой пьезокерамики с анизотропией диэлектрической проницаемости и ряда других параметров, заключающийся в том, что порошок исходного синтезированного пьезокерамического материала, массу которого принимают за 100%, смешивают с двухкомпонентным порообразователем, в качестве одной части которого используют порошок предварительно обожженного и размолотого того же самого исходного пьезокерамического материала с размером частиц 4÷12 мкм в количестве 0÷25 масс. % от массы порошка исходного пьезокерамического материала, а в качестве второй выгорающей части двухкомпонентного порообразователя используют древесную муку, состоящую из легко деформируемых волокон с размером основной части волокнистых легко деформируемых частиц 10÷180 мкм в количестве 4÷9 масс. % от массы исходного пьезокерамического материала, в полученную трехкомпонентную смесь вводят 5%-ный водный раствор поливинилового спирта в количестве 4÷9 масс. % от массы порошка исходного пьезокерамического материала, смесь тщательно перемешивают, гранулируют, подвергают одноосному полусухому прессованию давлением 30÷35 МПа, а отпрессованные заготовки спекают в камерных или туннельной печах при температурах 1150…1250°C.

2. Способ по п. 1, отличающийся тем, что в качестве исходного пьезокерамического материала используют пьезокерамические материалы ЦТС-36 или ЦТС-19.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| JP 04024971 A, 28.01.1992 | |||

| WO 1998011613 A1, 19.03.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КОМПОЗИЦИОННЫХ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ПЬЕЗОЭЛЕМЕНТОВ ИЗ НИХ | 2013 |

|

RU2546055C1 |

| Загон для скота | 1977 |

|

SU727832A1 |

| WO 2006110722 A1, 19.10.2006 | |||

| Устройство для отображения информации на экране телевизионного приемника | 1985 |

|

SU1367036A1 |

Авторы

Даты

2018-11-26—Публикация

2017-12-19—Подача