В патенте Л 16496 описан способ покрывания вольфрамовой и иодибденовой проволоки платиной, содержащей от 5 до 5 О/о никкеля, состоящий в том, что такая проволока протягивается сквозь расправленную и поддерживаемую, помощью токов высокой частоты, в расплавленном состоянии, платину, при чем тигель с платиной помещается в восстановительную атмосферу и имеет в дне сквозное отверстие для протягивания через И6ГО покрываемой проволоки.

В предлагаемом видоизменении указанного изобретения, предлагается применение тигля с щелями, для протягивания через них нроволоки в горизонтальном направлении, при чем означенную проволоку, после достаточного нагревания, погружают в расплавленную нлатину, для чего тигель поднимается какимлибо подъемным приспособлением; с целью выжигания S3 платины вольфрама и молибдена, внутрь тигля вдувается окисляющий газ. Для защиты проволоки от брызг металла и Д.1Я подведения нейтрального или восстановительного газа, применяются особые втулки из огнеупорного изолирующего материала.

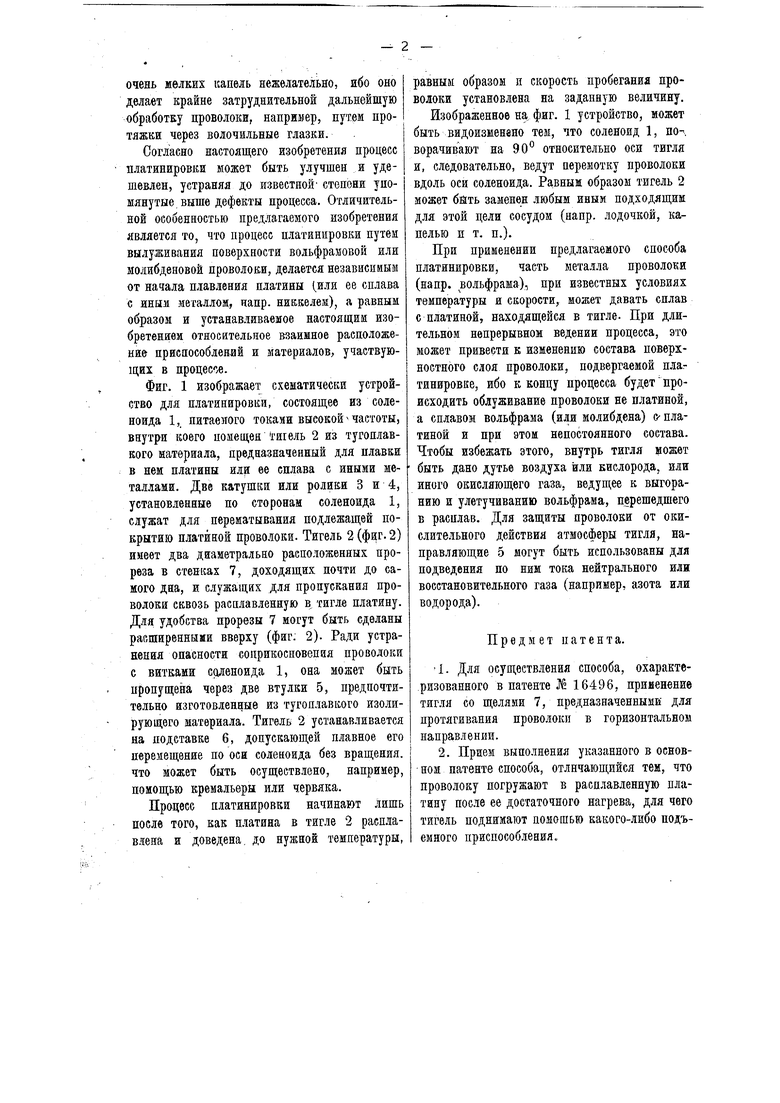

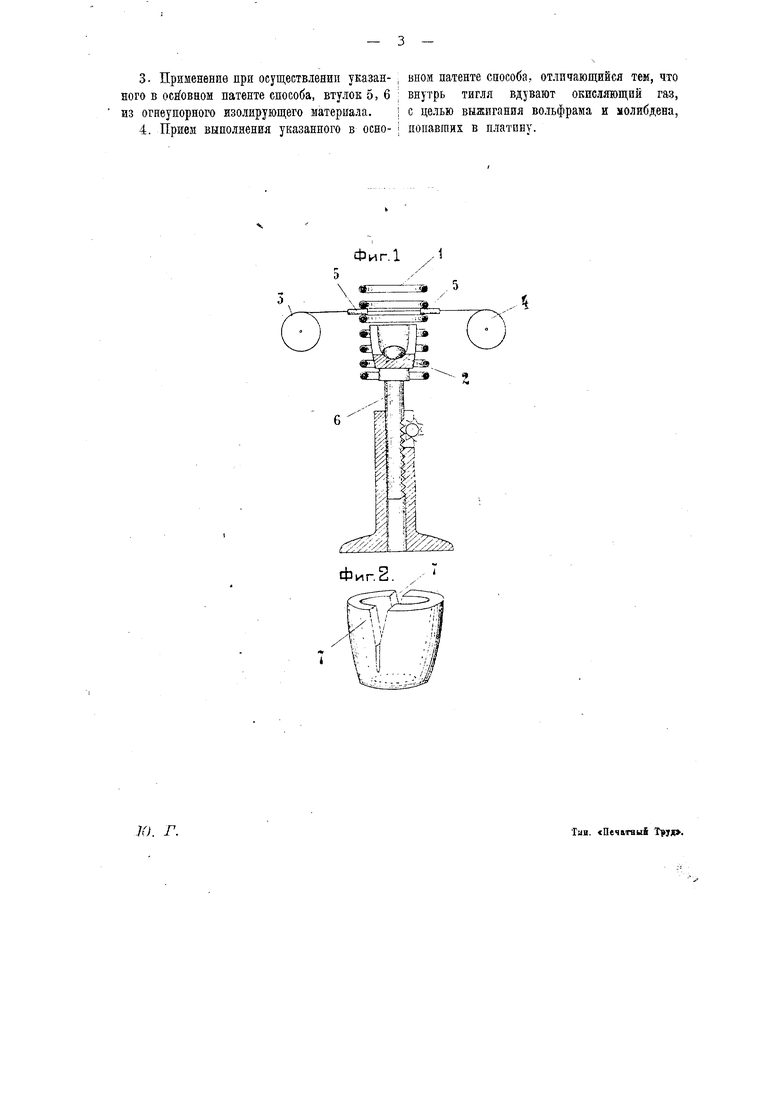

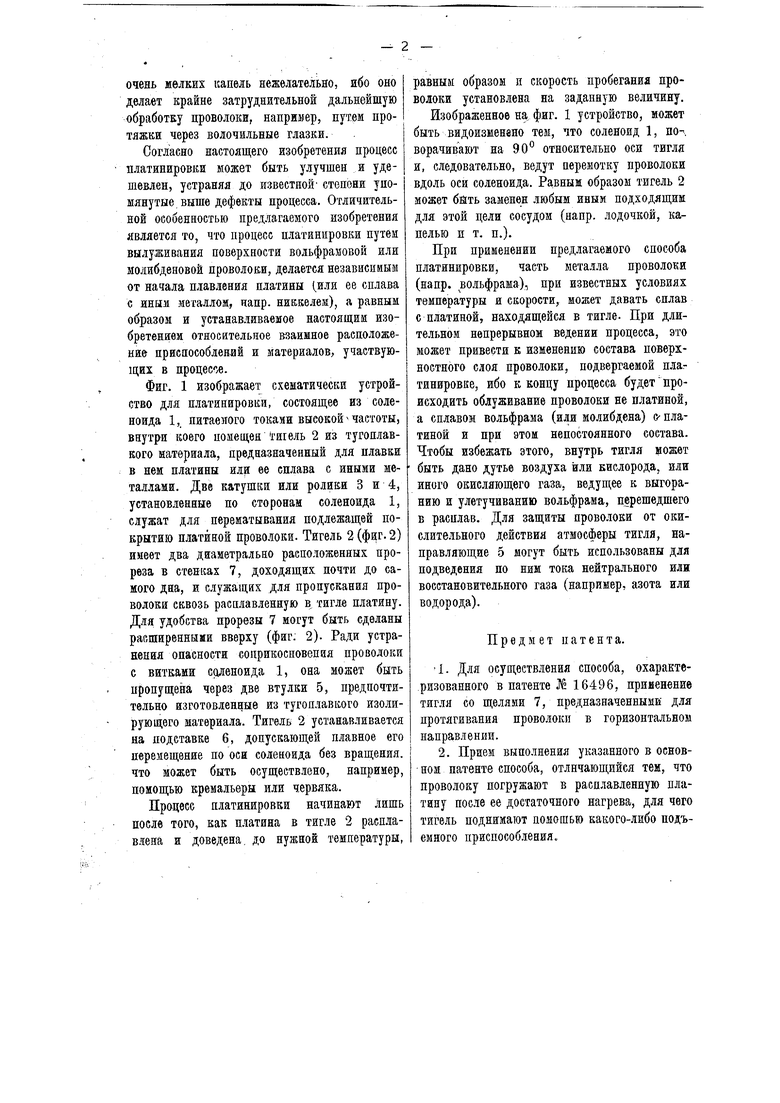

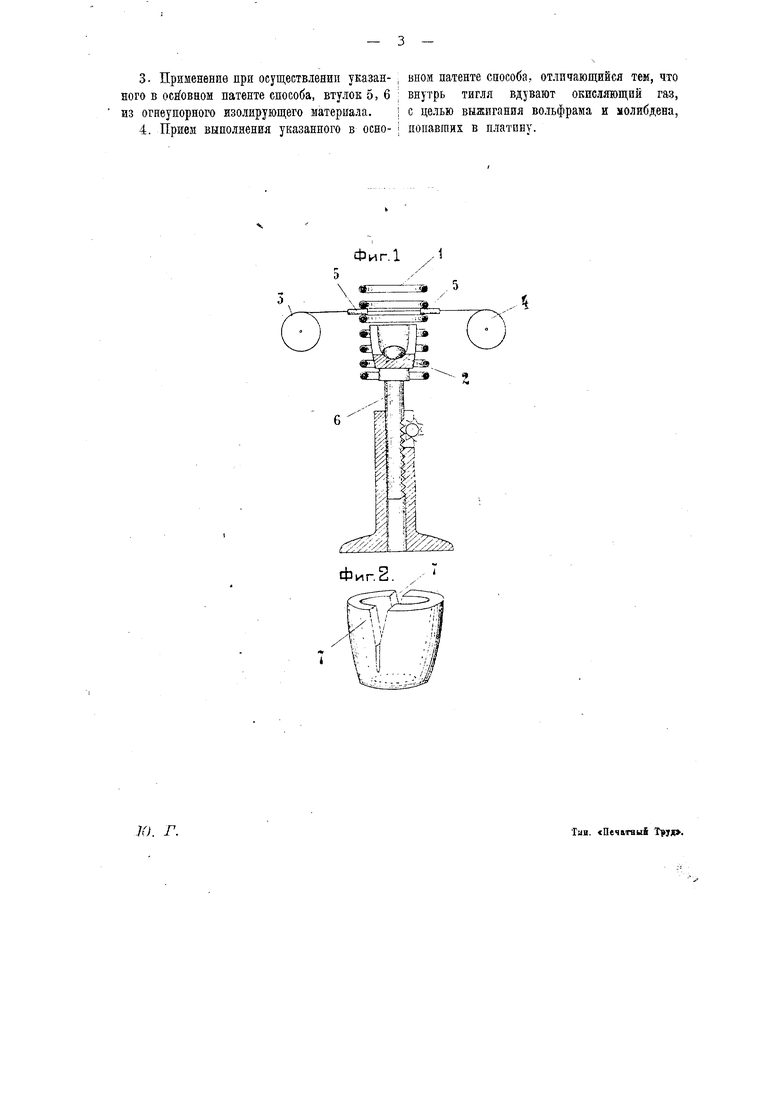

На чертеже фиг. 1 изображают С1вму устройства для платинировки, фиг 2-общий вид тигля спереди.

Предлагаемое изобретение имеет целью усовершенствовать и упростить указанный способ, в особенности по отношению к проволокам малых диаметров (0,05 - 0,01 мм). Замечено, что обрывы проволок чаще всего имеют место в тот момент, когда платина начинает плавиться и впервые смачивает бегущую через тигель проволоку. При этом обычно к проволоке пристают сравнительно большие куски еще не расплавившейся или вновь застывшей от соприкосновения с проволокой платины и они то и являются причиной обрыва проволоки. Равным образом при уже идущем процессе платинировки, нерегрев платины или чрезмерно большая скорость проволоки, приводят к разбрызгиванию жидкой платины. Мелкие капли платины при этом случайно попадают на уже вышедшую из расплава готовую проволоку и прилипают к ней, создавая как неравномерность поверхности так и увеличивая опасность обрыва. Кроме того приставание к поверхности даже

очень мелких капель нежелательно, ибо оно делает крайне затруднительной дальнейшую обработку проволоки, например, путей протяжки через волочильные глазки.

Согласно настоящего изобретения процесс платинировки может быть улучшен и удеП1евлен, устраняя до известной степони упомянутые выше дефекты процесса. Отличительной особенностью предлагаемого изобретения является то, что процесс платинировки путем вылуживапия поверхности вольфрамовой илн молибденовой проволоки, делается независияым от начала плавления платины (или ее сплава с иным металлом, напр, никкелем), а равным образом и устанавливаемое настоящим изобретением относительное взаимное расположение приснособлешай и материалов, участвующих в процессе.

Фиг. 1 изображает схематически устройство для платинировки, состоящее из соленоида 1, питаемого токами высокой частоты, внутри коего помещен гигель 2 из тугоплавкого материала, предназначенный для илавки в нем платипы или ее сплава с иными металлами. Две катушки или ролики 3 и 4, установленные по сторонам соленоида 1, служат для перематывания подлежащей покрытию платиной проволоки. Тигель 2 (фиг. 2) имеет два Диаметрально расположенных прореза в стенках 7, доходящих почти до самого дна, и служащих для пропускания проволоки: сквозь расплавленную в тигле платину. Для удобства прорезы 7 могут быть сделаны расширенныни вверху (фиг. 2). Ради устранения опасности соприкосновения проволоки е витками ссьяеноида 1, она может быть пропущена через две втулки 5, предпочтительно изготовленные из тугоплавкого изолирующего материала. Тигель 2 устанавливается на подставке 6, допускающей плавное его перемещение по оси соленоида без вращения, что может быть осуществлено, например, помощью кремальеры или червяка.

Процесс платинировки начинают лишь после того, как платина в тигле 2 расставлена и доведена, до нужной температуры,

равным образом п скорость пробегания проволоки установлена на заданную величину.

Изображенное на, фиг. 1 устройство, может быть видоизменено тем, что соленоид 1, по-, ворачивают на 90 относительно оси тигля и, следовательно, ведут неремотку проволоки вдоль оси соленоида. Равный образом тигель 2 может бить заменен любым иным подходящим для этой цели сосудом (напр, лодочкой, капелью и т. п.).

При применении предлагаемого способа платипировки, часть метал.ча проволоки (напр, вольфрама), при известных условиях температуры и скорости, может давать сплав с платиной, находящейся в тигле. При длительном непрерывном ведении процесса, это может привести к изменению состава поверхностного слоя проволоки, подвергаемой пла типировке, ибо к концу процесса будет происходить облуживание проволоки не платиной, а сплавом вольфрама (и.11и молибдена) (у платиной и при этом непостоянного состава. Чтобы избежать этого, внутрь тигля может быть дано дутье воздуха или кислорода, или иного окисляющего газа, ведущее к выгоранию и улетучиванию вольфрама, перешедшего в расплав. Для защиты прово.чоки от окислительного действия атмосферы тигля, направляющие 5 могут быть использованы для подведения по ним тока нейтрального или восстановительного газа (например, азота или

Предмет патента.

1. Для осуществления способа, охарактеризованного в патенте i№ 16496, применение тягля со щелями 7, предназначенными для протягивания проволоки в горизонтальном направлении.

2. Прием выполнения указанного в основном патенте способа, отлнчающиися тея, что проволоку погружают в расплавленную платану после ее достаточного пагрева, для чего тигель поднимают помошью какого-либо подъемного приспособления.

3- Применение при осуществлении указан- , ином иатенте способа, отличающийся тем, что ного в основном иатенте способа, втулок 5, 6 внутрь тигля вдувают окисляющий газ, из огнеупорного изолирующего материала. с целью выжигания вольфрама и молибдена,

4. Прием выполнения указанного в осно- иопавгаих в платину.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разрядных трубок с катодами Венельта | 1929 |

|

SU22161A1 |

| Усилительная лампа | 1929 |

|

SU17505A1 |

| Способ изготовления больших электрических сопротивлений из никеля | 1926 |

|

SU6798A1 |

| Оксидный катод | 1945 |

|

SU80741A1 |

| Пустотный прибор | 1925 |

|

SU3182A1 |

| Способ изготовления эквипотенциального катода | 1932 |

|

SU28977A1 |

| Способ получения порошка тугоплавкого материала и устройство для его осуществления | 1987 |

|

SU1722221A3 |

| Способ изготовления окисных катодов для вакуумных приборов | 1927 |

|

SU8726A1 |

| Способ изготовления медно-бариевого биметалла | 1937 |

|

SU52654A1 |

| Способ и устройство для получения отливок из трудноплавких карбидов тяжелых металлов | 1925 |

|

SU25930A1 |

Авторы

Даты

1930-09-30—Публикация

1929-03-13—Подача