Предлагается способ для получения отливок из карбидов вольфрама и других металлов, при которых продук не был бы хрупким и сильно кристаллическим, т.-е. не представлял бы собой бикарбид (WC) с избытком свободного углерода. Для этого необходимо вести процесс так, чтобы получался монокарбсид (W2C) - вещество значительно более твердое. Для осуществления последнего предлагаются следующие средства: первое-исходный материал составляет чистый вольфрам или чистый вольфрам с прибавкой угольного порошка, или вольфрамовый ангидрид с угольным порошком, или карбид вольфрама с металлическим вольфрамом, при чем во всех случаях углерода должно быть в смеси столько, чтобы его не хватало для образования даже монокарбида. Недостающее количество углерода должно быть поглощено жидкой массой из угольной плавильной формы (тигля) и из литейной формы. При этом, по мере насыщения уг1 ерода, точка плавления понижается, вследствие чего расплавленная масса оказывается перегретой. Плавление прессованной болванки происходит в суруе

водорода или другого восстановительно г нейтрального газа. Второе средство со стоит в том, что расплавленная смесь берется в виде прессованных плиток, которые соприкасаются со стенками плавильной угольной формы возможно меньшими площадями. Третье средство-в таком ведении процесса, при котором болванка превращается не в жидкотекучую, а в труднотекучую или тестообразную йассу. Четвертое средство - прекращение нагревания в момент расплавления.

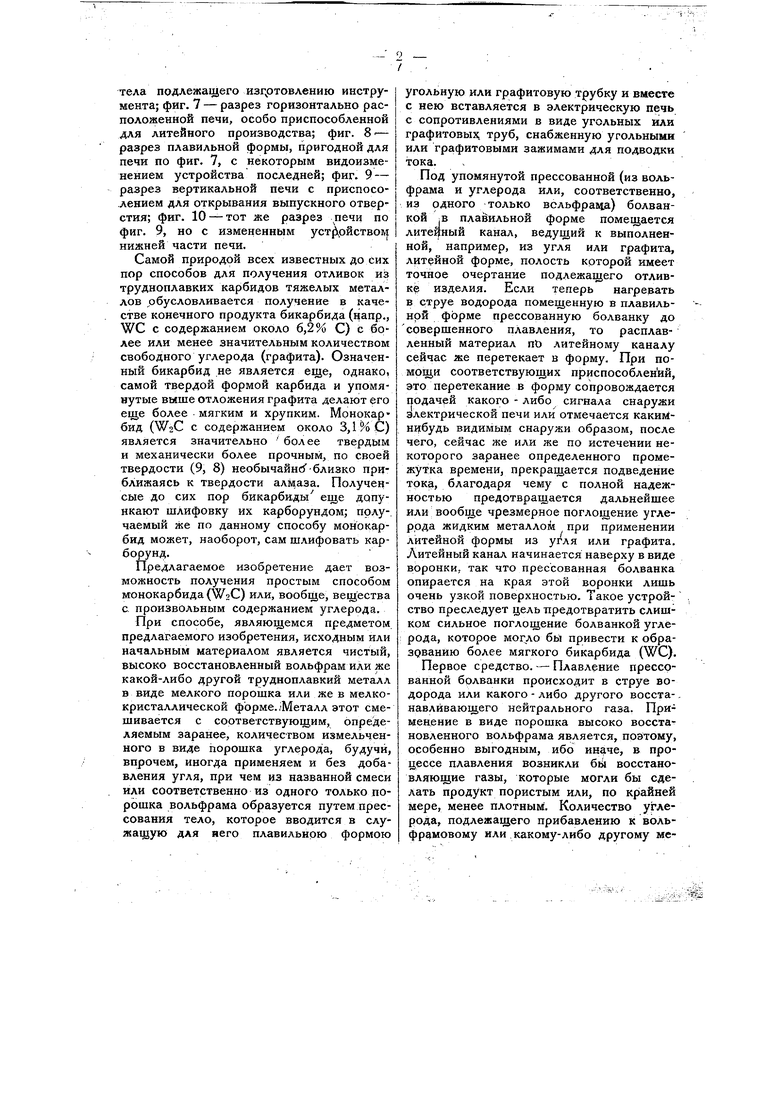

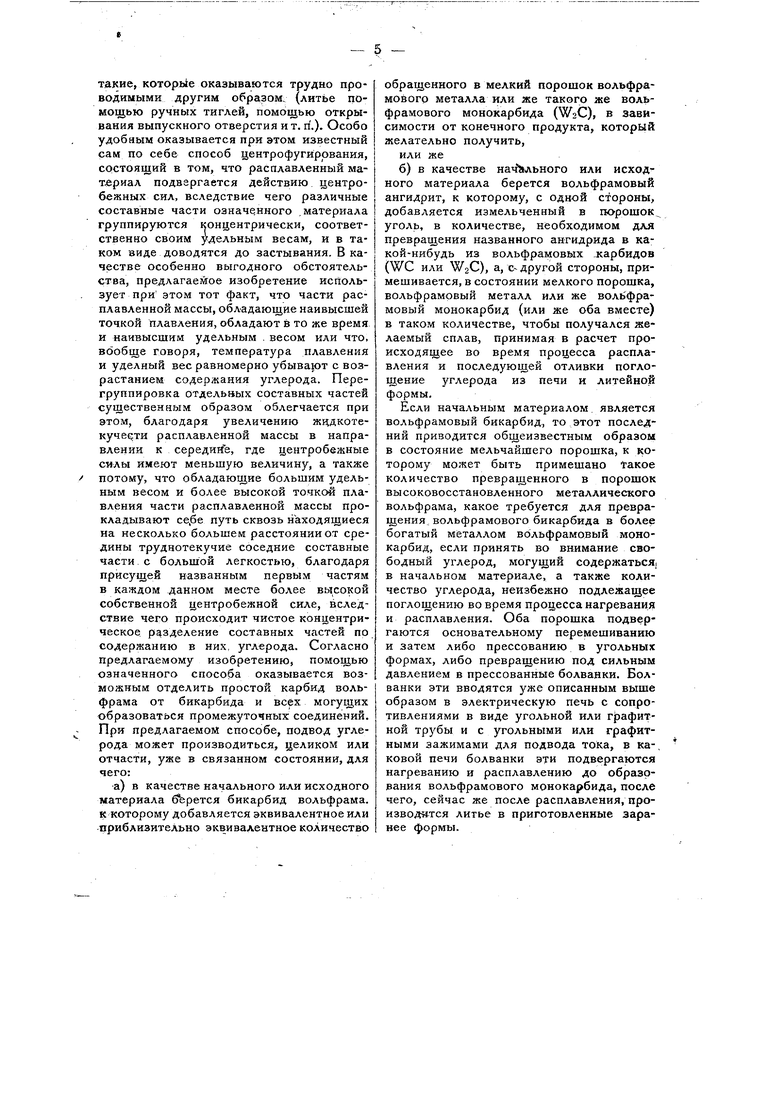

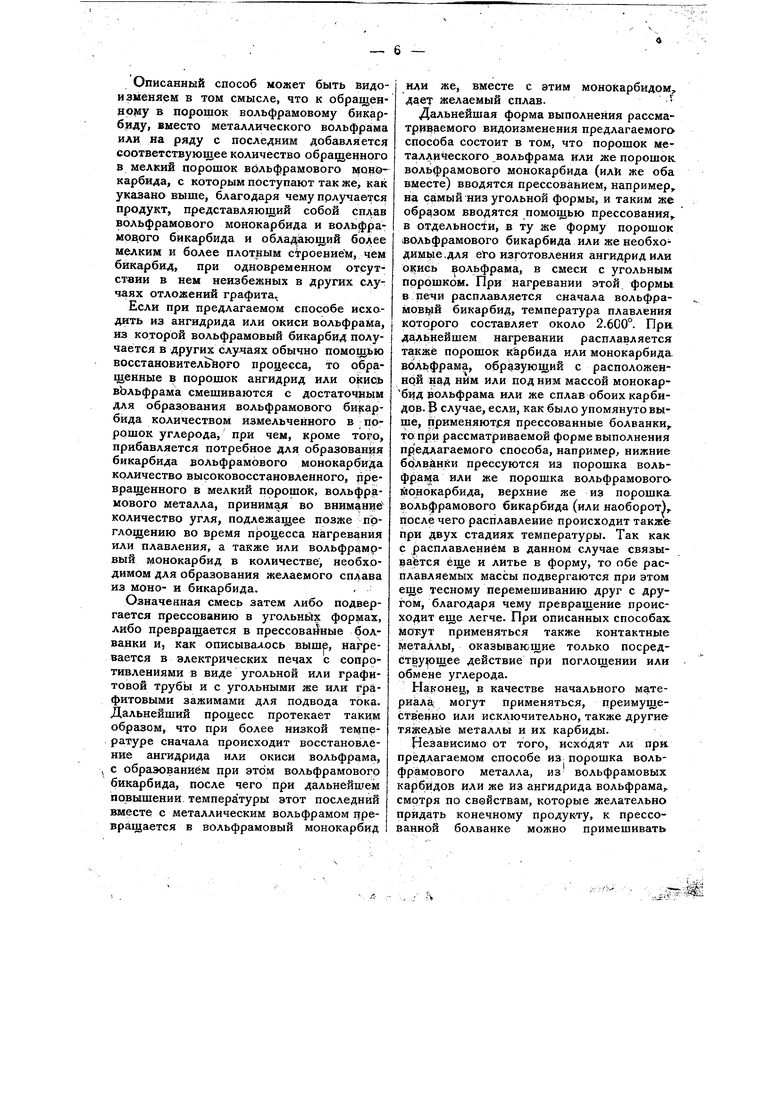

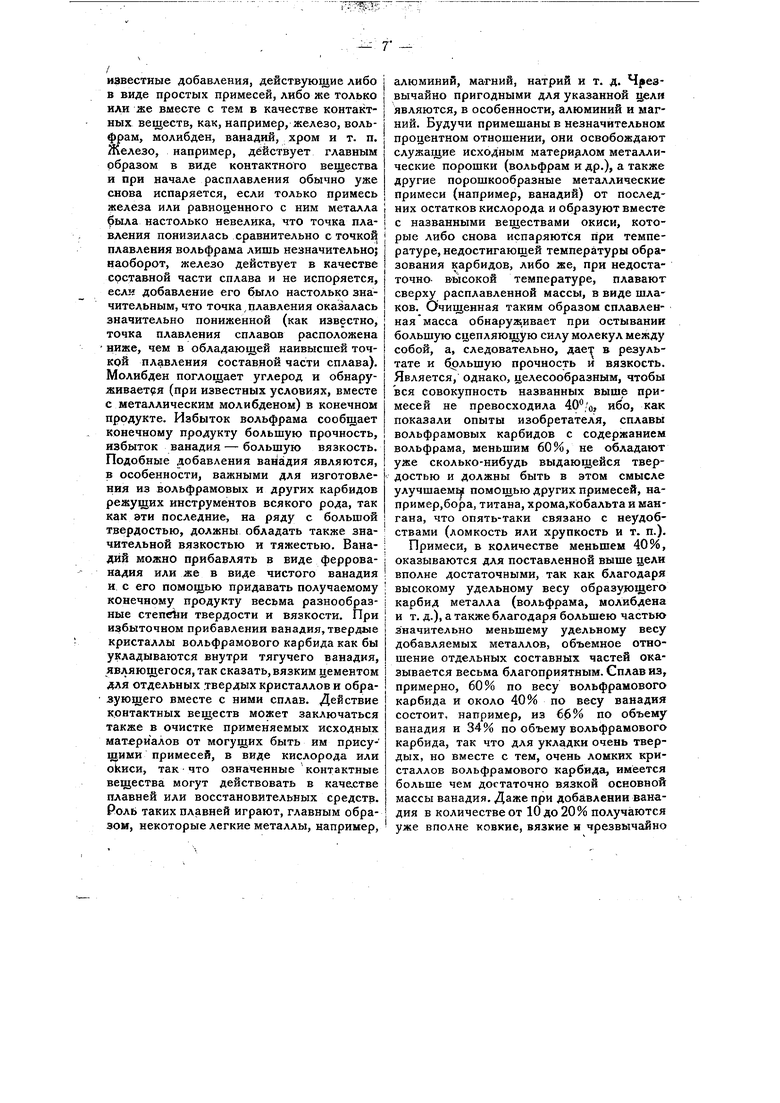

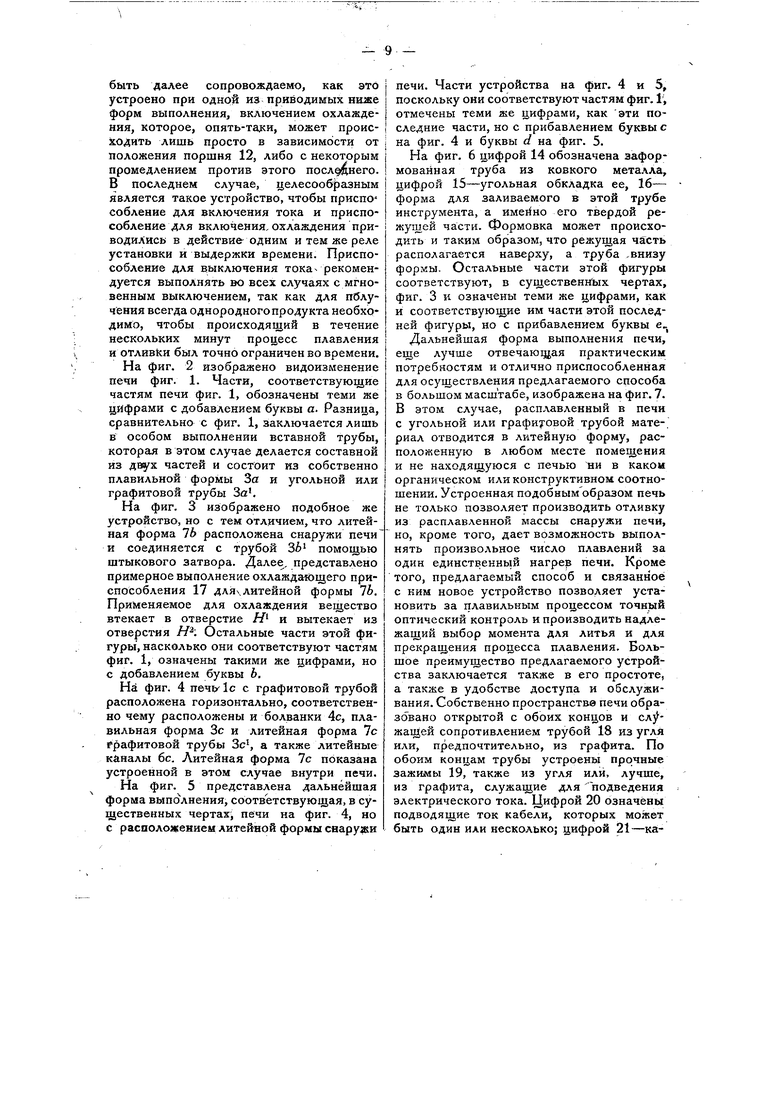

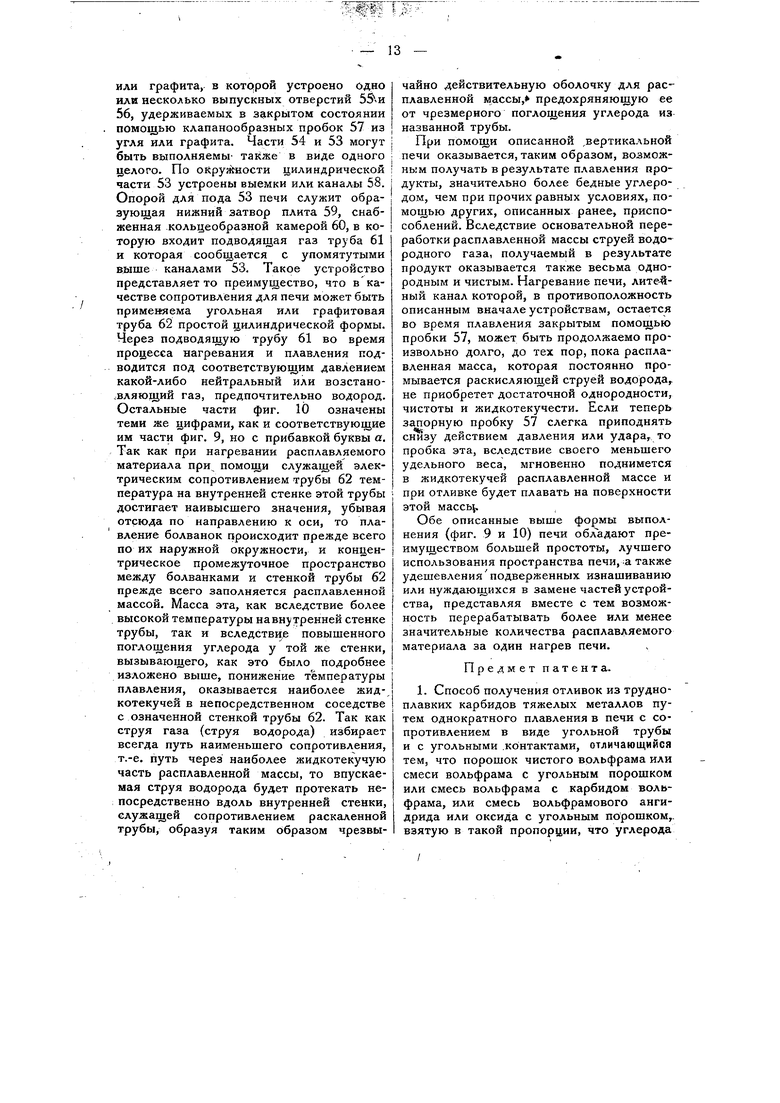

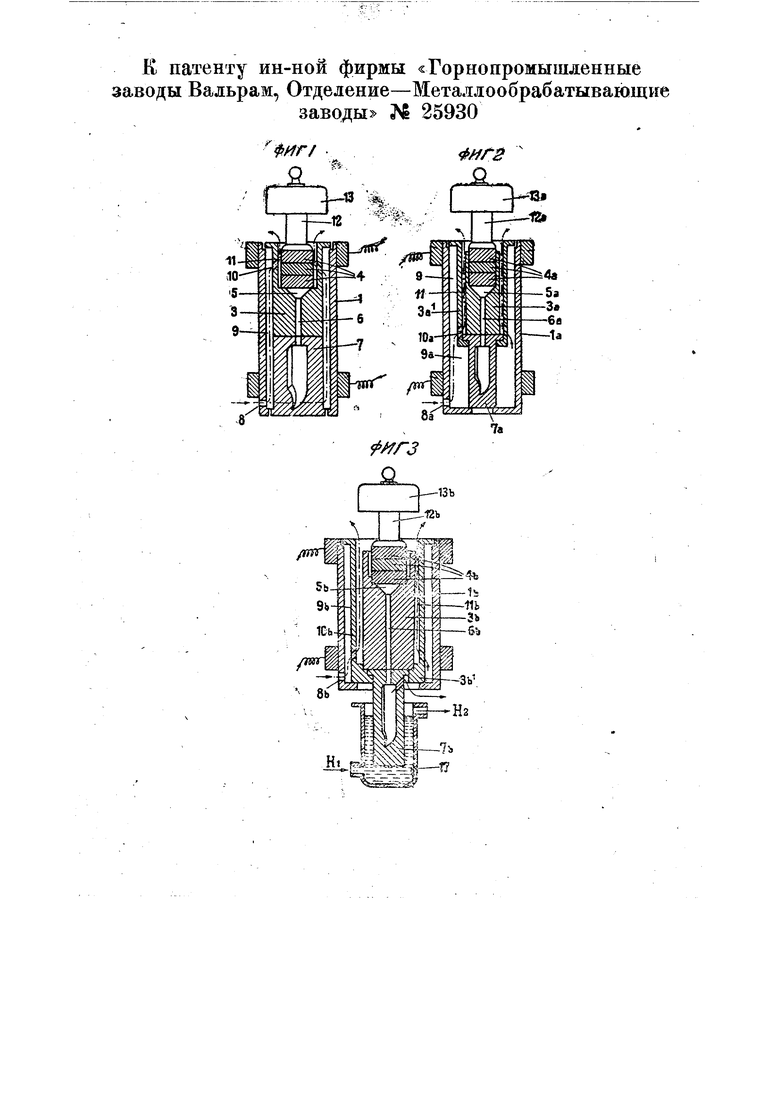

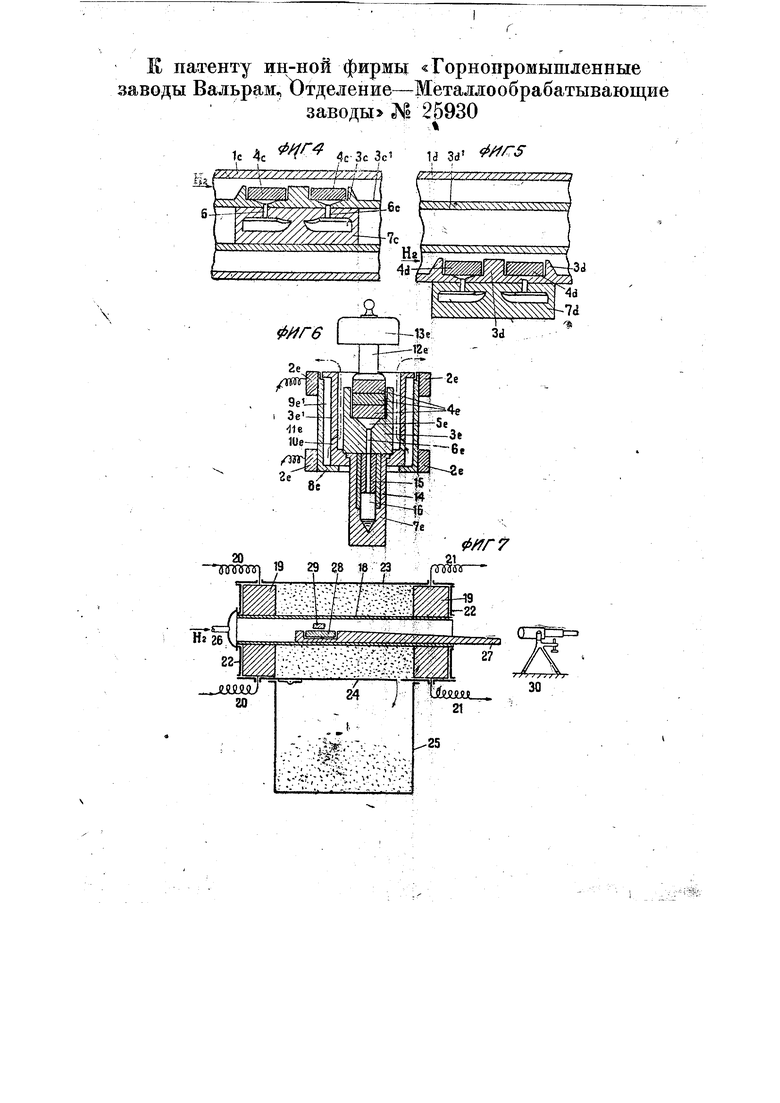

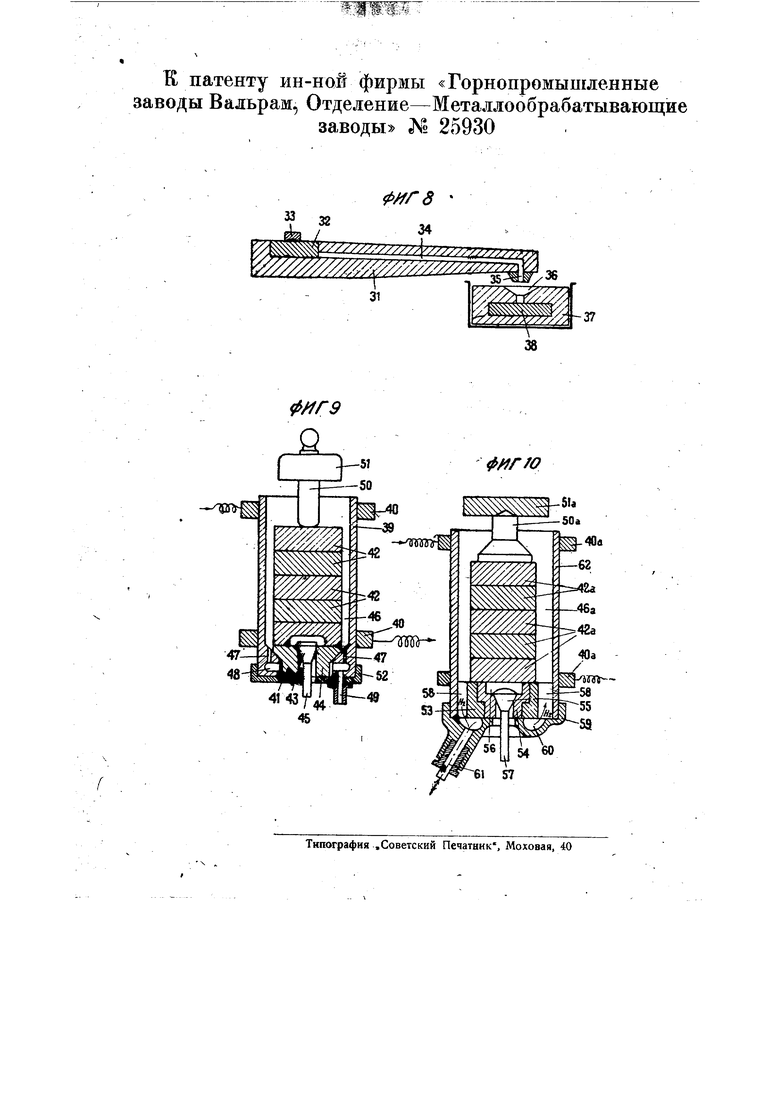

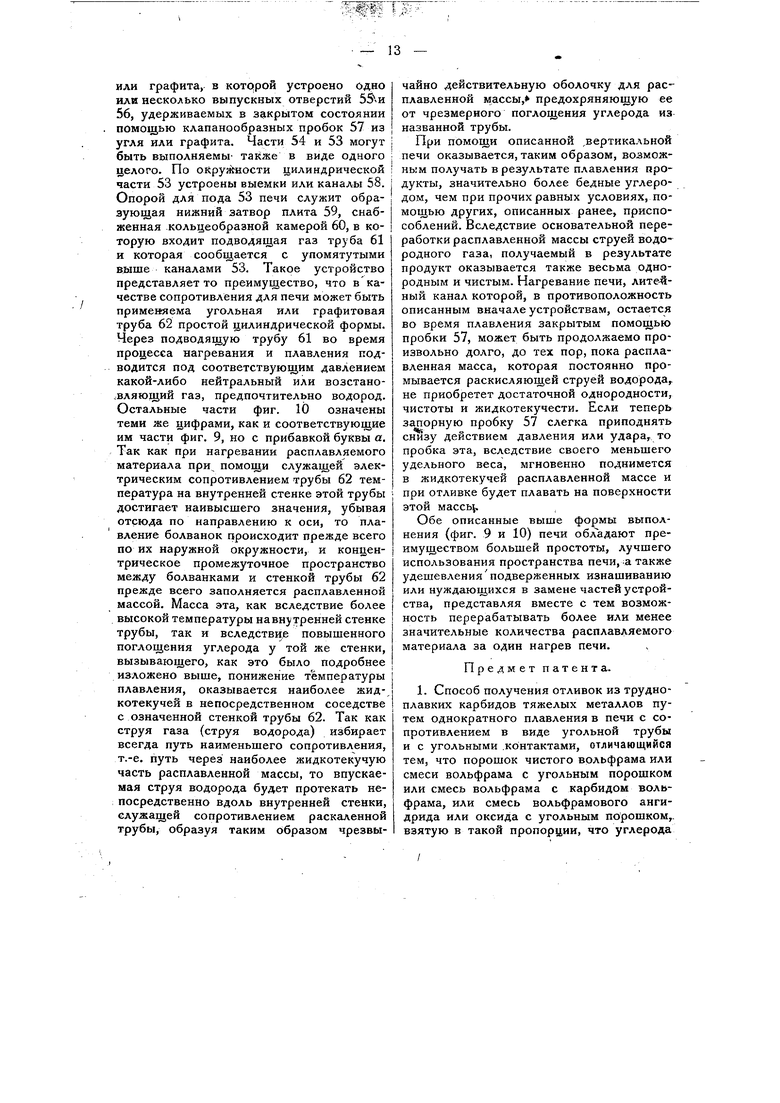

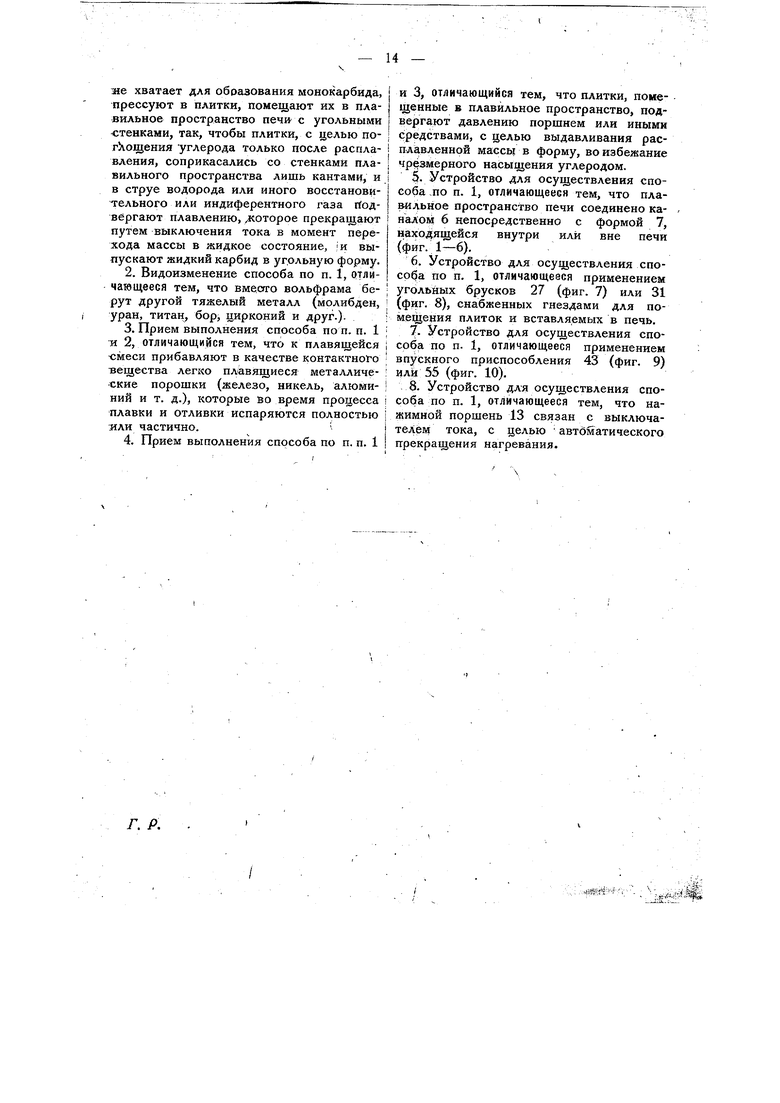

На фиг. 1 схематического чертежа изображен вертикальный разрез печи для получения отливок из трудноплавких карбидов тяжелых металлов; фиг. 2-изображает вертикальный разрез видоизмененной формы ее же; фиг. 3 - вертикальны разрез печи с расположенной-снаружи ее литейной формой; фиг. 4 - разрез через рассматриваемую часть горизонтально расположенной печи; фиг. 5 - такой же разрез через печь с расположенной снаружи литейной формой; фиг. 6 - форму выполнения печи, соответствующей, в существенных чертах, печи по фиг. 3, с отформованием заодно в литейной форме

тела подлежащего изготовлению инструмента; фиг. 7 - разрез горизонтально расположенной печи, особо приспособленной для литейного производства; фиг. 8 - разрез плавильной формы, пригодной для печи по фиг. 7, с некоторым видоизменением устройства последней; фиг. 9 - разрез вертикальной печи с приспосо.лением для открывания выпускного отверстия; фиг. 10 -тот же разрез печи по фиг. 9, но с измененным устДойствол нижней части печи.

Самой природой всех известных до сих пор способов для получения отливок из трудноплавких карбидов тяжелых металлов рбусловливается получение в качестве конечного продукта бикарбида (напр., WC с содержанием около 6,2% С) с более или менее значительным количеством свободного углерода (графита). Означенный бикарбид не является еще, однако, самой твердой формой карбида и упомянутые выше отложения графита делают его еще более -мягким и хрупким. Монокарбид (W2C с содержанием около 3,1 % С) является значительно более твердым и механически более прочным, по своей твердости (9, 8) необычайнсГ-близко приближаясь к твердости алмаза. Полученсые до сих пор бикарбиды еще допункают шлифовку их карборундом; получаемый же по данному способу монокарбид может, наоборот, сам шлифовать карборунд.

Предлагаемое изобретение дает возможность получения простым способом монокарбида (WoC) или, вообще, вещества с. произвольным содержанием углерода.

При способе, являющемся предметом предлагаемого изобретения, исходным или начальным материалом является чистый, высоко восстановленный вольфрам или же какой-либо другой трудноплавкий металл в виде мелкого порошка или же в мелкокристаллической форме.,Металл этот смешивается с соответствующим, определяемым заранее, количеством измельченного в виде порошка углерода, будучи, впрочем, иногда применяем и без добавления угля, при чем из названной смеси или соответственно из одного только порошка вольфрама образуется путем прессования тело, которое вводится в служащую для него плавильною формою

угольную или графитовую трубку и вместе с нею вставляется в электрическую печь с сопротивлениями в виде угольных или графитовых, труб, снабженную угольными или графитовыми зажимами для подводки тока.

Под упомянутой прессованной (из вольфрама и углерода или, соответственно, из одного только вольфравда) болванкой |В плайильной форме помещается литецный канал, ведущий к выполненной, например, из угля или графита, литейной форме, полость которой имеет точное очертание подлежащего отливке изделия. Если теперь нагревать в струе водорода помещенную в плавильной форме прессованную болванку до совершенного пЛавления, то расплавленный материал пЬ литейному каналу сейчас же перетекает в форму. При помощи соответствующих приспособлений, это перетекание в форму сопровождается подачей какого - либо сигнала снаружи электрической печи или отмечается каким(нибудь видимым снаружи образом, после чего, сейчас же или же по истечении некоторого заранее определенного промежутка времени, прекращается подведение тркэ, благодаря чему с полной надежностью предотвращается дальнейшее или вообще чрезмерное поглощение углерода жидким металлом при применении литейной формы из угля или графита. Литейный канал начинается наверху в виде воронки, так что прессованная болванка опирается на края этой воронки лишь очень узкой поверхностью. Такое устройство преследует цель предотвратить слишком сильное поглощение болванкой углерода, которое могло бь1 привести к образрванию более мягкого бикарбида (WC).

Первое средство. - Плавление прессованной болванки происходит в струе водорода или какого - либо другого восстанавлйвающего нейтрального газа. Применение в виде порошка высоко восстановленного вольфрама является, поэтому, особенно выгодным, ибо иначе, в процессе плавления возникли бы восстановляющие газы, которые могли бы сделать продукт пористым или, по крайней мере, менее плотным. Количество углерода, подлежащего прибавлению к вольфрамовому или .какому-либо другому металлическому порошку, может быть регулируемо по желанию. Вообще говоря, количество это должно быть химически эквивалентно количеству применяемого вольфрамового порошка, так чтобы его как раз хватило для превращения всего вольфрама в вольфрамовый карбид. На практике это количество должно еще подвергнуться некоторой эмпирической поправке в зависимости от рода, формы и величины применяемых приспособлений,- так как прессованная болванка обычно поглощает углерод как из плавильной, так и из литейной формы и при том как до, так и во время и после плавления. Количество этого последнего углерода может быть вычитаемо из количества, подлежавшего первоначально прибавлению к вольфрамовому порошку. Как уже выше было замечено, для образования означенных прессованных болванок может применяться также и один только порошок вольфрама в viHCTOM виде, в зависимости от величины ожидаемого при плавлении поглощения углерода и от продукта, который желают получить.

Второе средство.--Для сокращения поглощения углерода во время процесса плавления и отливки до возможно меньшей величины, применяется такое устройство, чтобы прессованная болванка соприкасалась с плавильной формой, повозмржности, только по краям. .

Третье применяемое для этого средство состоит в таком ведении плавильного процесса, при котором прессованная болванка превращалась бы не в жидкЬтекучую, а в труднотекучую или тестообразную массу, которая действием давления,создаваемого либо механическим путем, либо каким-нибудь газом или жидкостью, либо, наконец, какими-нибудь центробежными силами, вдавливалась бы в этом состоянии через литейный канал в расположенную внутри Или снаружи печи литейную форму, благодаря чему в то.же время удается получить однородное плотное литье.

В качестве четвертого средства предлагаемое изобретение предусматривает быстрое и, в особенности, своевременное охлаждение отливаемой части: а) помощью выключения тока, производимого сейчас же или через точно определенный промежуток времени после совершенного введения расплавленной массы в литейную форму (мгновенное выключение с применением реле установки и выдержки времени или же без них); б) помощью охлаждения литейной формы, производимого либо таким образом, что форма эта располагается снаружи печи, либо (кроме того) путем особенно энергичного охлаждения каким-либо действительным охлаждающим средством.

Опыты показали, что отлитые снаружи печи болванки из вольфрамового карбида обладали чрезвычайно мелким, равномерным, не грубокристаллическим строением, благодаря тому, что поглощение углерода было недостаточно значительным для образования заметных или более или ме-. нее крупных количеств более мягкого и более грубого по своему строенщо бикарбида.

Если при описываемом способе применять несколько болванок различного состава и с различными точками плавления, например, , таким образом, чтобы самая нижняя болванка имела самую низкую то.яку плавления и обладала . примесями, сообщающи1га материалу большую тягучесть и вязкость при меньшей твердости, а самая верхняя болванка обладала, наоборот, наивысшей точкой плавления, и после расплавления и охлаждения давала бы материал наивысшей твердости, но меньшей вязкости, то по мощью одной единственной операции отливки можно, например, получить инструмент с ковким или тягучим телом и чрезвычайно твердой, но хрупкой режущей частью, если при этом означенная режущая часть будет расположена в вё)хней части формы. Следует при этом позаботиться только о том, чтобы отдельные точки плавления отстояли не слишком далеко друг от друга и чтобы состав прессованных болванок изменялся известным постепенным образом.

Другой прием для получения инструмента с ковким телом и твердой режущею частью заключается в том, что в литейную форму заформовывают некоторую ., например, в виде трубь желаемого сечения из стали или какоголибо трудноплавкого металла, и при том таким образом, чтобы требующаяся режущая часть внизу нескоЛкО выступала из -трубы. Стекающая вниз расплавленная Ыасса заполняет собой как форму для режущей части инструментахтак и часть упомянутой трубы, сплавляется с внутренней стенкой этой последней и пристает в охлажденном состоянии чрезвычайно крепко к этой предохранительной оболочке, которая обладает большим коэфициентом расширения, чем расплавленная масса, и., при охлаждении действует наподобие стягивающего, вследствие своей усадки, кольца. Нижний край трубы после охлаждения может быть подвергнут некоторой обработке, благодаря которой инструмент будет казаться состоящим из одного куска. Кроме того, в своей верхней части труба может быть еще выкладываема углем или лучше графитом, так чтобы в середине ее оставался свободным только узкий, тонкий канал для литья. После отливки, угольная обкладка может быть снова удалейа и заменена металлом. Прессованные болванки могут дакже состоять из нескольких, например, концентрических слоев различного состава, хотя бь1 в таком виде, что наружные, более подве,рженные поглощению углерода, слои содержат относительно больше свободного металла (вольфрама и т. п.), чем внутренние слои, для которых это поглощение является более затруднительным. Наоборот, И внутренним слоям может придаваться такой состав, чтобы облегчалось образование в отливаемом изделии ковкого или тягучего тела. При этом могут быть применяемьь несколько литейных каналов, расположенных, например, концейтрическим образом.

Как показали произведенные изобретателем опыты, литейная форма отнюдь не должна быть располагаема непременно внутри печи, но может быть помещаема та,кже и снаружи ее, в особенности в том случае, если применяются прессованные болванки из чистого вольфрама.

Обстоятельство это вытекает из нижеследующих соображений, установленных и использованных для практических цед$й впервь}е в связи с предлагаемым изобретением.

Прессбванные боЛванки из чистого вольфрама плавятся только при 3,200°. Так

как болванки эти во время своего расплавления и вытекания из плавильной формы поглощают все более и более углерода и переходят при этом в жидкие виды иЛй спупени карбидов, точка плавления которых с увеличением содержан1гя углерода все более и более понижается (так например, бикарбид WC с содержанием углерода около 6% имеет точку плавления только около 2.600°) то расплавленный материал уже при поддержании температуры в 3.200° подвергается все большему и большему перегреву. К этому присоединяется еще повышение температуры, вследствие освобождения теплоты от образования вольфрамового карбида. Таким образом, если, например, поглощение углерода продолжается до совершенного образования вольфрамового бикарбида, то расплавленная масса на своем пути к расположенной снаружи печи литейной форме может охладиться на 600°, не переходя при этом в твердое состояние. Но даже,и в том случае, когда процесс ведется таким образом, что образуется лишь монокарбид вольфрама, получающийся при этом перегрев расплавленной массы оказывается настолко значительным, что масса эта, не застывая, может быть переводима в расположенную снаружи плавильной печи литейную форму.

Понижейие точки плавления может происходить еще и в расположенной вне печи литейной форме, если эта последняя состоит из угля или графита и если стекающая в нее расплавленная масса еще способна к поглощению углерода. При этом получается непрерывно замедляющееся застывание и превосходное заполнение формы, а кроме того, вследствие вызываемого поглощением углерода увеличения объема, и чрезвычайно плотное, лишенное пузырей, литье, в особенности, если при помощи соответствующих средств например, посредством укладки угольной формы внутри формы из стали или т. п., принимаются меры к тому/-чтобы угольная форма не могла поддаться деформации.

Отмеченный выше способ перегревания раснлавленнрй массы действием постепенно увеличивающегося поглощения углерода позволяет применять всевозможные способы литья, в особенности же

такие, KOTOpbie оказываются трудно проводимыми другим образом, (литье помощью ручных тиглей, помощью открывания выпускного отверстия и т. п.). Особо удобным оказывается при этом известный сам по себе способ центрофугиррвания, состоящий в том, что расплавленный матйриал подвергается действию центробежных сил, вследствие чего различные составные части означенного .материала группируются концентрически, соответственно своим удельным весам, и в таком виде доводятся до застывания. В качестве особенно выгодного обстоятельства, предлагаемое изобретение использует при этом тот факт, что части расплавленной массы, обладающие наивысшей точкой плавления, обладают в то же время и наивысшим удельным . весом или что, вообще говоря, температура плавления и уделный вес равномерно убыварт с возрастанием содержания углерода. Перегруппировка отдель ых составных частей существенным образом облегчается при этом, благодаря увеличению жвдкотекуче ти расплавленной массы в направлении к середине, где центробежные силы имеют меньшую величину, а также потому, что обладающие большим удельным весом и более высокой точкой плавления части расплавленной массы прокладывают се.бе путь сквозь находящиеся на несколько большем расстоянии от средины труднотекучие соседние составные части с большой легкостью, благодаря присущей названным первым частям в каждом данном месте более высокой собственной центробежной силе, вследствие чего происходит чистое концентрическое разделение составных частей по содержанию в них, углерода. Согласно предлагаемому изобретению, помощью означенного способа оказывается возможным отделить простой карбид вольфрама от бикарбида и всех могущих образоваться промежуточных соединений. При предлагаемом способе, подвод углерода может производиться, целиком или отчасти, уже в связанном состоянии, для чего:

а) в качестве начального или исходного материала бЬрется бикарбид вольфрама, к которому добавляется эквивалентное или приблизительно эквивалентное количество

обращенного в мелкий порошок вольфрамового металла или же такого же вольфрамового монокарбида (W2C), в зависимости от конечного продукта, который желательно получить,

или же

6) в качестве нач51льного или исходного материала берется вольфрамовый ангидрит, к которому, с одной стороны, добавляется измельченный в порошок уголь, в количестве, необходимом для превращения названного ангидрида в какой-нибудь из вольфрамовых лсарбидов (WC или W2C), а, с- другой стороны, примешивается, в состоянии мелкого порошка, вольфрамовый металл или же вольфрамовый монокарбид (или же оба вместе) в таком количестве, чтобы получался желаемый сплав, принимая в расчет происходящее во время процесса расплавления и последующей отливки поглощение углерода из печи и литейной формы.

Если начальным материалом является вольфрамовый бикарбид, то этот последний приводится общеизвестным образом в состояние мельчайшего порошка, к которому может быть примешано такое количество превращенного в порошок высоковосстановленного металлического вольфрама, какое требуется для превращения, вольфрамового бикарбида в более богатый металлом вольфрамовый монокарбид, если принять во внимание свободный углерод, могущий содержаться: в начальном материале, а также количество углерода, неизбежно подлежащее поглощению во время процесса нагревания и расплавления. Оба порошка подвергаются основательному перемешиванию и затем либо прессованию в угольных формах, либо превращению под сильным давлением в прессованные болванки. Болванки эти вводятся зже описанным выше образом в электрическую печь с сопротивлениями в виде угольной или г рафитной трубы и с угольными или графитными зажимами для подвода тока, в каковой печи болванки эти подвергаются нагреванию и расплавлению до образования вольфрамового монокарбида, после чего, сейчас же после расплавления, производится литье в приготовленные заранее формы.

Описанный способ может быть видоизйеняем в том смысле, что к обращенному в порошок вольфрамовому бикарбиду, вместо металлического вольфрама или на ряду с последним добавляется соответствующее количество обращенного в мелкий порошок вбльфрамового sfOBOкарбида, с которым поступают так же, как указано выше, благодаря чему прлучается продукт, представляющий собой сплав вольфрамового монокарбида и вольфрамов.ого бикарбида и облад,ющий более мелким и более плотным строением, чем бикарбид, при одновременном отсутствии в нем неизбежных в других случаях отложений графита.

Если при предлагаемом способе исходить из ангидрида или окиси вольфрама, j из которой вольфрамовый бикарбид получается в других случаях обычно помощью восстановитель:&ого процесса, то обращенные в порошок ангидрид или вЬльфрама смешиваются с достаточным для образования вольфрамового бикарбида количеством измельченного в : порошок углерода, при чем, кроме того, прибавляется потребное для образования бикарбида вольфрамового монокарбида количество высоковосстановленного, превращенного в мелкий порошок, вольфрамового металла, принимая во внимание количество угля, подлежащее позже поглощению во время процесса нагревания или плавления, а также или вольфрамрвый монокарбид в количестве, необходимом для образования желаемого сплава из моно- и бикарбида.

Означенная смеср затем либо подвергается прессованию в угольнь х формах, либо превращается в прессовайные болванки и, как описывалось выше, нагревается в электрических печах с сопротивлениями в виде угольной или графитовой трубь и с угольными же или графитовыми зажимами для подвода тЬка. Дальнейший процесс протекает таким образом, что при более низкой тевлпературе сначала происходит восстановление ангидрида или окиси вольфрама, с образованием при этом вольфрамового бикарбида, после чего при дальнейатем повышении, температуры этот последний вместе с металлическим вольфрамом превращается в вольфрамовый монокарбид

или же, вместе с этим монокарбидом, дает желаемый сплав.

Дальнейшая форма выполнения рассматриваемого видоизменения предлагаемого способа состоит в том, что порошок метaлJyичecкoгo вольфрама или же порошок, вольфрамового монокарбида (или же оба вместе) вводятся прессованием, например, на, самый низ угольной формы, и таким же образом вводятся помощью прессования,, в отдельности, в ту же форму порошок вольфрамового бикарбида или же необходимьш для eto изготовления ангидрид или окись вольфрама, в смеси с угольным Порошком. При нагревании этой формы в печи расплавляется сначала вольфрамовь 1Й бикарбид, температура плавления которого составляет около 2.600°. При дальнейшем нагревании расплавляется также порошок Ке1рбида или монокарбида вольфрама, образующий с расположенной над ним или под ним массой монокарбид вольфрама или же сплав обоих карбидов. В случае, если, как было упомянуто выше, применяются прессованные болванки,, то: при рассматриваемой форме выполнения предлагаемого способа, нaпpимep нижние прессуются из порошка вольфра1 а или же порошка вольфрамового1лонокарбида, верхние же из порошка вольфрамового бикарбида (или наоборот после чего расплавление происходит также при двух стадиях температуры. Так как с расплавлением в данном случае связыва тся еще и литье в форму, то обе расплавляемых массы подвергаются при этом еще тесному перемешиванию друг с другом, благодаря чему превращение происходит еще легче. При описанных способах мот;ут применяться также контактные металлы, оказывающие только посредСтву ощее действие при поглощении или обмене углерода.

Наконец, в качестве начального материала; могут применяться, преимущественно или иск.ючительно, также другиетяжель1е металлы и их карбиды.

Независимо от того, исходят ли при, предлагаемом способе из. порошка вольфрамового металла, из вольфрамовых карбидов или же из ангидрида вольфрама,, смотря по свействам, которые желательно придать конечному продукту, к прессованной болванке можно примешивать

известные добавления, действующие либо в виде простых примесей, либо же только или же вместе с тем в качестве контактиых веществ, как, например, железо, вольфрам, молибден, ванадий, хром и т. п. Железо, например, действует главным образом в виде контактного вещества и при начале расплавления обычно уже снова испаряется, если только примесь железа или равноценного с ним металла была настолько невелика, что точка плавления понизилась сравнительно сточкой плавления вольфрама лишь незначительно; наоборот, железо действует в качестве составной части сплава и не испоряется, если добавление его было настолько значительным, что точка,плавления оказалась значительно пониженной (как известно, точка плавления сплавов расположена ниже, чем в обладающей наивысшей точкой плавления составной части сплава). Молибден поглощает углерод и обнаруивает гя (при известных условиях, вместе металлическим молибденом) в конечном родукте. Избыток вольфрама сообщает конечному продукту большую прочность, збыток ванадия-большую вязкость. одобные добавления ванадия являются, особенности, важными для изготойления из вольфрамовых и других карбидов режущих инструментов всякого рода, так как эти последние, на ряду с большой твердостью, должны обладать также значительной вязкостью и тяжестью. Ванадий можно прибавлять в виде феррованадия или же в виде чистого ванадия и с его помощью придавать получаемому конечному продукту весьма разнообразные степени твердости и вязкости. При избыточном прибавлении ванадия, твердые кристаллы вольфрамового карбида как бы укладываются внутри тягучего ванадия, являющегося, так сказать, вязким цементом для отдельных твердых кристаллов и образующего вместе с ними сплав. Действие контактных веществ может заключаться также в очистке применяемых исходных aтJepиaлoв от могущих быть им присущими примесей, в виде кислорода или оЬиси, так что означенные контактные вещества могут действовать в кач&стве плавней или восстановительных средств. Роль таких плавней играют, главным образом, некоторые легкие металлы, например.

алюминий, магний, натрий и т. д. Чрезвычайно пригодными для указанной цели являются, в особенности, алюминий и магний. Будучи примешаны в незначительном процентном отношении, они освобождают служащие исходным матери 1лом металлические порошки (вольфрам и др.), а также другие порошкообразные металлические примеси (например, ванадий) от последних остатков кислорода и образуют вместе с названными веществами окиси, которые либо снова испаряются при температуре, недостигающей температуры образования карбидов, либо же, при недостаточно вмсокой температуре, плавают сверху расплавленной массы, в виде шлаков. Очищенная таким образом сплавленнаямасса обнаруживает при остывании большую сцепляющую силу молекул между собой, а, следовательно, дает в результате и большую прочность и вязкость. Является, однако, целесообразным, чтобы вся совокупность названных выше примесей не превосходила , ибо, как показали опыты изобретателя, сплавы вольфрамовых карбидов с содержанием вольфрама, меньшим 60%, не обладают уже сколько-нибудь выдающейся твердостью и должны быть в этом смысле улучшаемы помощью других примесей, например,бора, титана, хрома.кобальта и мангана, что опять-таки связано с неудобствами (ломкость или хрупкость и т. п.). Примеси, в количестве меньшем 40%, оказываются для поставленной выше цели вполне достаточными, так как благодаря высокому удельному весу образующего карбид металла (вольфрама, молибдена и т. д.). а также благодаря большею частью значительно меньшему удельному весу добавляемых металлов, объемное отношение отдельных составных частей оказывается весьма благоприятным. Сплав из, примерно, 60% по весу вольфрамового карбида и около 40% по весу ванадия состоит, например, из 66% по объему ванадия и 34% по объему вольфрамового карбида, так что для укладки очень твердых, но вместе с тем, очень ломких кристаллов вольфрамового карбида, имеется больше чем достаточно вязкой основной массы ванадия. Даже при добавлении ванадия в количестве от 10 до 20% получаются уже вполне ковкие, вязкие и чрезвычайно

твердые сплавы. Вопрос ,о действии всех этих примесей, в данном случае, впрочем затрагивается только поверхностным образом.

Предлагаемый способ распространяется также на получение и иных карбидов, кроме вольфрамовых, в особенности же, карбидов тяжелых металлов, в роде молибдена, титана, урана, хрома, а также карбида, бор% и кремния, обладающих, как известно, также большой твердостью и высок м,и температурами плавления. В особенности, благодаря предлагаемому . способу могут быть по желанию регулируемы в различной степени электрические свойства (сопротивление) карбидов кремния, находящих себе применение, как известно, в качестве нагревательных тел. Означенные карбиды кремния до сего времени не получались путем плавления и отливки, а добывались одним только процессом спекания,

В нижеследующем, на нескольких примерных формах выполнения, поясняется устройство печи, служащей для осуществления предлагаемого способа. Само собой разумеется, однако, что предлагаемое изобретение не должно быть ограничиваемо означенньши примерными формами выполнения, допуская многочисленные разнообразные видоизменения описанн1 х ниаге приспособлений,

На фиг, 1 изображена вертикальная печь 1 с угольной или графитовой трубой и угольными или графитовыми зажимами для подведения тока. Выполнение из графита является, согласно предлагаемому изобретению, предпочтительным, как дающее лучшие результаты, В печи имеется вставная труба 3 из угля или графита, служащая для вмещения прессованных болванок и исполняющая назначение плавильной формы. Днище этой плавильной формы устроено в виде широкой воронки 5, заканчивающейся литейным каналом б. Последний продолжается внутри непосредственно примыкающей к трубе 3 литейной формы 7 из угля или графита, которая помещается внутри печи, В промежуточное пространство между трубой 1 и плавильной формой 3, а также лиТейной формой 7, через канал 8 (которЬ1Й может быть устраиваем в любом месте трубы 1, например, в ее днище)

впускается струя водорода, протекающая в направлении стрелки по кольцевому пространству 9 и входящая через отв стия 10 в плавильную форму 3, с тем чтобы, поднявшись по узкой кольцевой щели 11, омыть собой болванки и наверху выйти из печи. На самую верхню1о болванку нажимает сделанный из угля или графита поршень 12, который может быть нагружен весом груза 13 или отжиматься к низу давлением газа, какой-либо жидт кости или пружины. Воронке 5 придаются такие размеры, что самая нижняя болванка соприкасается с дном плавильной формы лишь на очень незначительной поверхности (например, лишь своими краями), что сделано с целью сокращения до возможного минимума поглощения болванками углерода. Кольцевая щель

11служит для этой же цели. В зависимости от температуры плавления болванок, печь, пропусканием через нее тока, нагревается до 3500°. В течение нескольких минут после включения тока, происходит расплавление болванок; расплавленная масса стекает через воронку 5 и литейный канал б в форму, при чем одновременно происходит опускание поршня

12вместе с грузом 13. Как только поршень 12 достигает самого низкого своего положения, заранее отмечаемого, например, стрелкой на грузе 13, весь расплавленный материал оказывается уже перешедшим в форму 7, после чего произвоУ дится выключение тока, для того, чтобы путем быстрого охлаждения формы и отливаемого тела предотвратить дальнейшее поглощение углерода отливае лым изделием.

. Момент выключения тока может/ быть каждый раз устанавливаем эмпирически помощью соответствующих предваритель-ных опЬпов.

Вместо упомянутого выше указательного приспособления или на ряду с ним может быть устраиваемо еще и приспобление для автоматического выключения тока, действующее, например, в зависимости от положения поршня 12, при чем такое приспособление для выключения может работать совместно с особым реле, производя14им выключение через заранее определяемый и устанавливаемый промежуток времени/ Выключение тока может

быть далее сопровождаемо, как это устроено при одной из приводимых ниже форм выполнения, включением охлаждения, которое, опять-таки, может происходить лишь просто в зависимости от положения поршня 12, либо с некоторым промедлением против этого . В последнем случае, целесообразным является такое устройство, чтобы приспо собление для включения тока и приспособление для включения, охлаждения приводились в действие-одним и тем же реле установки и выдержки времени. Приспособление для выключения тока- рекомендуется выполнять во всех случаях с мгновенным выключением, так как для пблучения всегда однородного продукта необходимо, чтобы происходящий в течение нескольких минут процесс плавления и отливши был точно ограничен во времени.

На фиг. 2 изображено видоизменение печи фиг. 1. Части, соответствующие частям печи фиг. 1, обозначены теми же цифрами с добавлением буквы а. Разница, сравнительно с фиг. 1, заключается лишь в особом выполнении вставной трубы, которая в этом случае делается составной из двух частей и состоит из собственно плавильной формы За и угольной или графитовой трубы За .

На фиг. 3 изображено подобное же устройство, но с тем отличием, что литейная форма 76 расположена снаружи печи и соединяется с трубой 35 помощью штыкового затвора. Далее, представлено примерное выполнение охлаждающего приспособления 17 для литейной формы ТЬ. Применяемое для охлаждения вещество втекает в отверстие H и вытекает из отверстия №. Остальные части этой фигуры, насколько они соответствуют частям фиг. 1, означены такими же цифрами, но с добавлением буквы 6,

На фиг. 4 с графитовой трубой расположена горизонтально, соответственно чему расположены и болванки 4с, плавильная форма 3с и литейная форма 7с графитовой трубы 3с, а также литейные каналы 6с. Литейная форма 7с показана устроенной в этом случае внутри печи.

На фиг. 5 представлена дальнейшая форма выполнения, соответствующая, в существенных чертах печи на фиг. 4, но С расположением литей-ной формы снаружи

печи. Части устройства на фиг. 4 и 5, поскольку они соответствуют частям фиг. 1, отмечены теми же цифрами, как эти последние части, но с прибавлением буквы с на фиг. 4 и буквы d на фиг. 5.

На фиг. 6 цифрой 14 обозначена наформованная труба из ковкого металла, цифрой 15-угольная обкладка ее, 16- форма для заливаемого в этой трубе инструмента, а именно его твердой режущей части. Формовка может происходить и таким образом, что режущая часть располагается наверху, а труба ,внизу формы. Остальные части этой фигуры соответствуют, в существенных чертах, фиг. 3 к означены теми же цифрами, как и соответствующие им части этой последней фигуры, но с прибавлением буквы е.

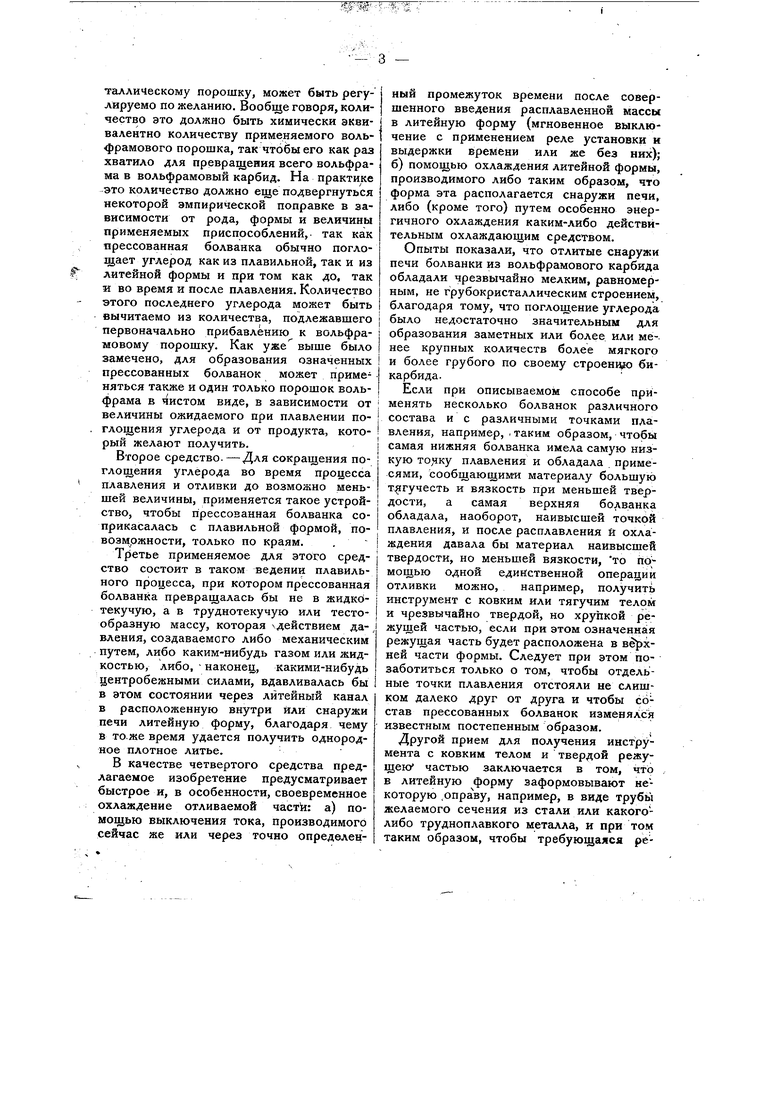

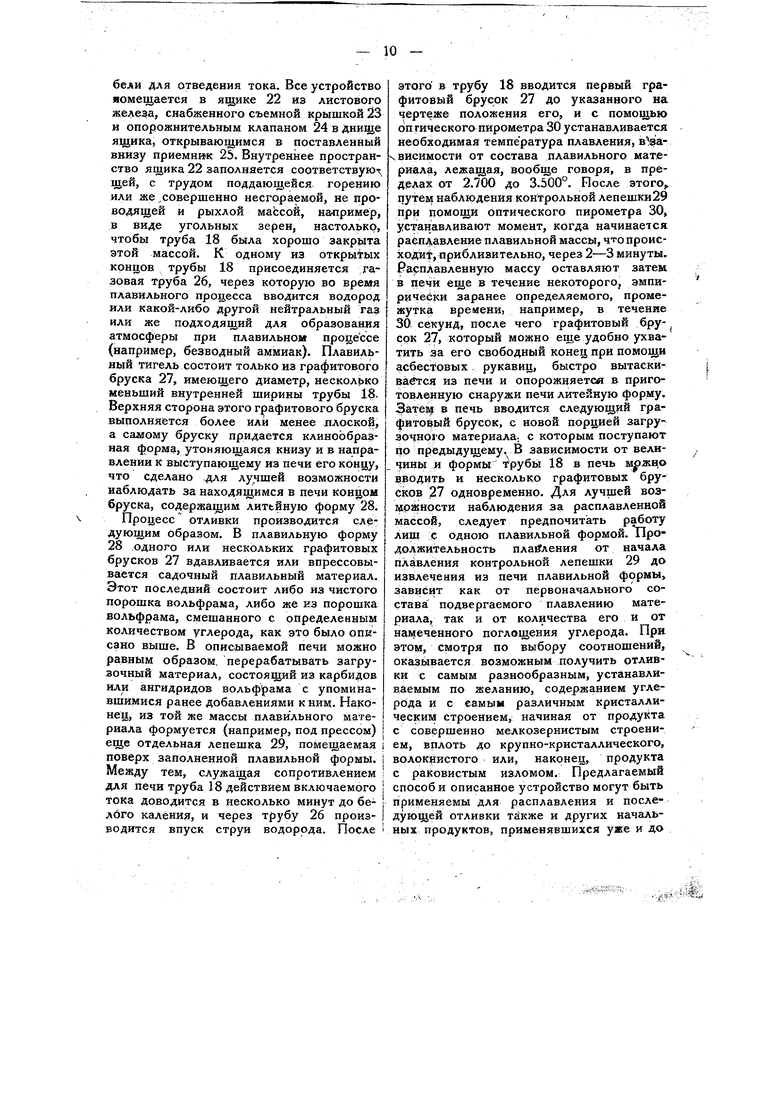

Дальнейшая форма выполнения печи, еще лучше отвечающая практическим потребностям и отлично приспособленная для осуществления предлагаемого способа в большом масштабе, изображена на фиг. 7. В атом случае, расплавленный в печи с угольной или графиуовой трубой материал отводится в литейную форму, расположенную в любом месте помещения и не находящуюся с печью ни в какой органическом или конструктивном соотношении. Устроенная подобным образом печь не только позволяет производить отливку из расплавленной массы снаружи печи, но, кроме того, дает возможность выполнять произвольное число плавлений за один единственной нагрев печи. Кроме того, предлагаемый способ и связанное с ним новое устройство позволяет установить за плавильным процессом точный оптический контроль и производить надлежащий выбор момента для литья и для прекращения процесса плавления. Большое преимущество предлагаемого устройства заключается также в его простоте, а также в удобстве доступа и обслуживания. Собственно пространстве печи образовано открытой с обоих концов и сл жащей сопротивлением трубой 18 из угля или, предпочтительно, из графита. По обоим концам трубы устроены прочные зажшлы 19, также из угля или, лучше, из графита, служащие для подведения электрического тока. Цифрой 20 означены подводящие ток кабели, которых может быть один или несколько; цифрой 21-кабели для отведения тока. Все устройство яомещается в ящике 22 из листового железа, снабженного съемной крышкой 23 и опорожнительным клапаном 24 в Днище ящика, открывающимся в поставленный внизу приемник 25. Внутреннее пространство ящика 22 заполняется соответствую щей, с трудом поддающейся горению или же,совершенно несгораемой, не проводящей и рыхлой массой, например, в виде угольных зерен, настолько, чтобы труба 18 была хорошо закрыта этой массой. К одному из открытых концов трубы 18 присоединяется газовая труба 26, через которую во время плавильного процесса вводится водород или какой-либо другой нейтральный газ или же подходящий для образования атмосферы при плавильном процессе (например, безводный аммиак). Плавильный тигель состоит только из графитового бруска 27, имеющего диаметр, нескол 5ко меньший внутренней ширины трубы 18Верхняя сторона этого графитового бруска выполняется более или менее ллоской, а самому бруску придается клинообразная форма, утоняющаяся книзу и в направлении к выступающему из печи его концу, что сделано .для лучшей возможности наблюдать за находящимся в печи концом бруска, содержащим литейную форму 28. Процесс отливки производится следующим образом. В плавильную форму 28 .одного или нескольких графитовых брусков 27 вдавливается или впрессовывается садочный плавильный материал. Этот последний состоит либо из чистого порошка вольфрама, либо же из порошка вольфрама, смешанного с определенным количеством углерода, как это было описано выше. В описываемой печи можно равным образом, перерабатывать загрузочный материал, состоящий из карбидов или ангидридов вольфрама с упоминавшимися ранее добавлениями к ним. Наконец, из той же массы плавильного материала формуется (например, под прессом) еще отдельная лепешка 29, помещаемая | поверх заполненной плавильной формы. | Между тем, служащая сопротивлением I для печи труба 18 действием включаемого j тока доводится в несколько минут до белого каления, и через трубу 26 произ- I водится впуск струи водорода. После

этого в трубу 18 вводится первый графитовый брусок 27 до указанного на чертеже положения его, и с помощью оптического пирометра 30 устанавливается необходимая температура плавления, asiaчвисимости от состава плавильного материала, лежащая, вообще говоря, в пределах от 2.700 до 3.500°. После этого, путец наблюдения контрольной лепешки 29 при помощи оптического пирометра 30, устанавливают момент, когда начинается расплавление плавильной массы, что происходи11, приблизительно, через 2--3 минуты. Расплавленную массу оставляют затем в печи еще в течение некоторого, эмпирически заранее определяемого, промежутка времени, например, в течение 30 секунд, после чего графитовый брусок 27, который можно еще удобно ухватить за его свободный конец при помощи асбестовых рукавиц, быстро вытаскивается из печи и опорожняется в приготовленную снаружи печи литейную форму, Затев в печь вводится следующий графиточый брусок, с новой порцией загрузочного материала; с которым поступают по предыдущему. В зависимости от величины и формы 18 в печь м|)жно вводить и несколько графитовых брусков 27 одновременно. Для лучшей возИрагности наблюдения за расплавленной массой, следует предпочитать ра.боту ливд с одною плавильной формой. Продолжительность плавления от начала плавления контрольной лепешки 29 до извлечения из печи плавильной формы, зависит как от первоначального состава подвергаемого плавлению материала, так и от количества его и от намеченного поглощения углерода. При этом, смотря по выбору соотношений, оказывается возможным получить отливки с самым разнообразным, устанавливаемым по желанию, содержанием углерода и с еамым различным кристаллическим строением, начиная от продукта с совершенно мелкозернистым строением, вплоть до крупно-кристаллического, ВОЛОК11ИСТОГО или, наконец, продукта с раковистым изломом. Предлагаемый способ и описанное устройство могут быть применяемы для расплавления и последующей отливки тйкже и других начальных продуктов, применявшихся уже и до

сего времени для получения вольфрамовых и т. п. карбидов.

Загрузочный материал для печи может и при этом устройстве состоять, например, из ангидрида или окнси врллфрама, либо из смеси одного из них с измельченным в порошок углеродом, или же с одним из обоих карбидов вольфрама. Ангидрид или окись вольфрама подвергается в этом случае восстановлению -действием раскаленной струи водорода и превращаются в карбид вольфрама, благодаря поглощению ими углерода из плавильной, формы и из об разующейся, отчасти, внутри трубы 18 агмосферы углерода (вследствие испарения углерода со стенок означенной трубы). При произведенных опытах было сделадо весьма важное для надлежащего проренения предлагаемого способа наблюдение, ваключа1б цееся в том, что, в случае слишком продолжительного пребывания в печи расплавленной массы, эта последняя, вследствие чрезмерного поглощения углерода, переходит в очень трудно плавкий карбид или же в некоторый более богатый углеродом сплав, который уже не поддается отливке или же не заполняет вполне литейных форм. Весьма важной характерной чертой предлагаемого изобретения является поэтому соблюдение упомянутой выше, эмпирически определяемой заранее продолжительности плавления, при которой получается абсолютно жидкотекучая расплавленная масса, остающаяся еще жидкотекучей даже по выведении ее из печи, при чем, вследствие происходящего одновременно понижения точки плавления и связанного с этим перегрева массы, жидкотекучесть ее не только не уменьшается, но даже еще и увеличивается. Из отмеченного уже выше наблюдения того факта, что расплавляемый материал, вследствие возрас1|ающего поглощения углерода, постепенно,переводится в состояние высокого перегрева, становясь при этом в.се более жидкотекучим, и из установления того дальнейшего факта, что при чрезмерном поглощении углерода полученный продукт становится снова очень трудно плавким и вязким, следует далее, что описанный способ и устройство являются в особенности пригодными для расплавления более или

менее значительных количеств плавильного материала и потому должны считаться как бь в особенности предназначенными для промышленного применения,ибо поглощение углерода расплавляемой массой происходит с ее поверхности, которая возрастает пропорционально второй степени линейных размеров, между тем как само поглощение углерода должно было бы возрастать пропорциональна, третьей степени линейных размеров рас-плавляемого материала. Таким образом,, время ожидания и продолжительность плавления, т.-е. промежуток времени, потребный для надлежащего поглощения углерода, считая от наблюдаемого расплавления контрольной лепешки 29 доудаления из печи плавильной формы 27,. становится, при возрастании количества

расплавляемого материала, все более и более значительным, повышаясь в отношении третьей степени линейных размеров плавильной формы 28 к квадрату тех же размеров. При трехкратном увеличении длины ребер плавильной фор-, мы 28, время ожидания, т.-е. время, потребное для поглощения надлежащего количества углерода, а также обусловленная: этим жидкотекучесть возрастает, например, в отношении 27 к 9, т.-е. в три раза. Благодаря этому, получается возможность при поставленном в большом масштабепроизводстве точнейшим обрс13ом соразйерять степень поглощения углерода: и таким образом получать всегда равномерный продукт, точно определяемого заранее состава и желаемого кристаллического строения.

Смена износившейся трубы 18 производится при выполнении печи по фиг. 7 очень легко и быстро. Для производства означенной смены требуется только

открыть устроенный в дне ящика 22 клапан 24, после чего покрывающий трубу 18 уголь проваливается в расположенный внизу ящик 25. Труба 18 теперь просто вытягивается и заменяется новой, после чего открывается крышка 23 и собравшиеся в ящике 25 зерна угля снова насыпаются поверх новой трубы 18, пока она не будет совершенно закрыта угольной массой. Приемник 25 после этогоснова устанавливается под печью, и процесс может начаться сызнова.

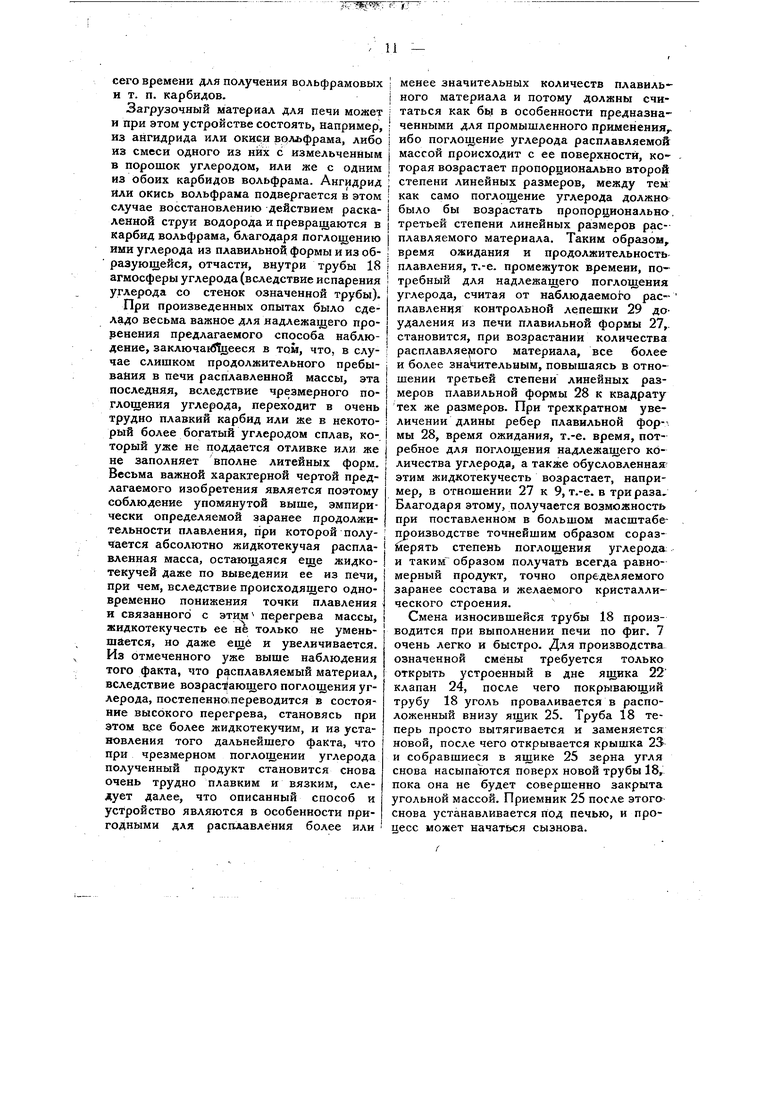

Для изготовления литых изделий крупного размера можно также применять плавильную форму 31 (фиг. 8). Форма эта содержит в себе ведущий наружу печи литейный какал 34-35, выполняемый с некоторым уклоном внизу и служащий для направления расплавляемого материала 32 в воронку 36 расположенной снаружи печи литейной формы 37, состоящей, целесообразно, из графита или; углерода и содержащей в себе форму 38 для отливаемого изделия. При применении плавильной .формы/по фиг. 8, литье может быть про мёодимо через открываемое в момент отливки выпускное отверстие. Литейный канал 35 поддерживается при этом закрытым в течение некоторого, эмпирически заранее определяемого, промежутка времени после расплавления контрольной лепешки 33 и затем в нужный момент открывается смещением . какой-либо преграждающей выпуск ч,асти. Раеположенная снаружи печи форма может быть, кроме того, подогреваема и затем, смотря по надобности, либо отчасти, либо в течение продолжительного времени охлаждаема, например, для достижения образования кристаллов определенного вида или, вообще, получения определенного строения.

На фиг. 9 и 10 изббражень две другие формы выполнения печи, служащей для осуществления предлагаемого способа и снабженной приспособлением для выпуск ;- расплавленной массы. На фиг 9 цифрою 39 обозначена представляющая собой электрическое сопротивление труба печи сделанная из угля или предпочтительно из графита. Цифрой 40 обозначены выполненные также из угля или из графита зажимы для подведения и отведения тока.. Под 41 вертикальной печи образован фасонной частью из угля или Графита. Часть эта соответственньЫ образом вставлена в трубу 39 и образует в пос71едний дно или часть дна этой трубы. В поде 41 додержится одно или несколько выпускных отверстий 43, 44. которые во время процесса плавления оставляются закрытУзими при помощи клапонообразных пробок 45, выполняемых, целесообразно, из графита. Загрузка печи производится таким образом, что .поверх пода 41 устанавливается несколько

прессованных болванок 42 такого же рода, какие упоминались вначале. Введение в цечь этих болванок может происходить таким образом, что болванки сначала вводятся в трубу, внутренний диаметр которой приблизительно равен диаметру болванок, внешний же диаметр приблизительно равен внутреннему диаметру тру6bi39, после чего заполненная такими болванками упомянутая выше труба 18 вставляется в трубу сопротивления 39 и затем поднимается. Для более удобного ведения болванок либо печь опрокидывается в горизонтальное положение, либо служащая для введения болванок труба снабжается внизу каким-либо легким затвором, например, штыковым затвором, который удерживает вводимые болванки неподвижными, а затем может быть извне открываем или же и вовсе удаляем. Благодаря такому способу введения в печь болванок, вокруг послед11ИХ образуется открытое сверху концентрическое пространство 46. В это концентрическое кольцевое пространство входит снизу некоторое число каналов 47 для газов, питаемых из кольцеобразного распределительного пространства 48, соединяемого с дтрубой 49 для Подвода газа. Охватывающая печь плита 52, непроницаемая для газа, предотвращает могущую при этом происходить утечку газа. Самая верхняя болванка нагружается еще, как это уже описывалось при других формах выполнения вертикальных печей, поршнем 50 и грузом 51, образующим собой приспособление для сигнализации происшедшего расплавления болванок. Также и другие, уже описанные выше, приспособления для сигнализации или для выключения нагревающего тока и включения охлаждения, могут остаться такими же. Может быть, однако, применяемо также и некоторое оптическое указательное устройство, состоящее из расположенного над трубой 39 под надлежащим углом зеркала и наведенных на это зеркало оптического пирометра или же снабженной затемненным диском зрительной трубы.

На фиг. 10 под печи состоит Из вотавного цилиндра 53 из угля или графита, снабженного центральной вставной частью 54, выполненной также из угля

или графита, в которой устроено одно или несколько выпускных отверстий 56, удерживаемых в закрытом состоянии помощью клапанообразных пробок 57 из угля или графита. Части 54 и 53 могут быть выполняемы- в виде одного целого. По окружности цилиндрической части 53 устроены выемки или каналы 58. Опорой для пода 53 печи служит образующая нижний затвор плита 59, снабженная .кольцеобразной камерой 60, в которую входит подводящая газ труба 61 и которая сообщается с упомятутыми выше каналами 53. Такое устройство представляет то преимущество, что вкачестве сопротивления для печи может быть применяема угольная или графитовая труба 62 простой цилиндрической формы. Через подводящую трубу 61 во время процесса нагревания и плавления подводится под соответствующим давлением какой-либо нейтральный или возстано.вляющий газ, предпочтительно водород. Остальные части фиг. 10 означены теми же цифрами, как и соответствующие им части фиг. 9, но с прибавкой буквы а, Так как при нагревании расплавляемого материала при помощи служащей электрическим сопротивлением трубы 62 температура на внутренней стенке этой трубы достигает наивысшего значения, убывая отсюда по направлению к оси, то плавление болванок происходит прежде всего по их наружной окружности, и концентрическое промежуточное пространство между болванками и стенкой трубы 62 прежде всего заполняется расплавленной массой. Масса эта, как вследствие более высокой температуры на внутренней стенке трубы, так и вcлeдcтвиJe повышенного поглощения углерода у той же стенки, вызывающего, как это было подробнее изложено выше, понижение температуры плавления, оказывается наиболее жидкотекучей в непосредственном соседстве с означенной стенкой трубы 62. Так как струя газа (струя водорода) избирает всегда путь наименьшего сопротивления, т.-е. путь через наиболее жидкотекучую часть расплавленной массы, то впускаемая струя водорода будет протекать непосредственно вдоль внутренней стенки, служащей сопротивлением раскаленной трубы, образуя таким образом чрезвычайно действительную оболочку для расплавленной массы, предохряняющую ее от чрезмерного поглощения углерода из названной трубы.

При помощи описанной вертикальной печи оказывается, таким образом, возможным получать в результате п.авления продукты, значительно более бедные углеродом, чем при прочих равных условиях, помощью других, описанных ранее, приспособлений. Вследствие основательной переработки расплавленной массы струей водородного газа, получаемый в результате продукт оказывается также весьма однородным и чистым. Нагревание печи, литерный канал которой, в противоположность описанным вначале устройствам, остается во время плавления закрытым помощью пробки 57, может быть продолжаемо произвольно долго, до тех пор, пока расплавленная масса, которая постоянно промывается раскисляющей струей водорода,, не приобретет достаточной однородности, чистоты и жидкотекучести. Если теперь запорную пробку 57 слегка приподнять снизу действием давления или удара, то пробка эта, вследствие своего меньшего удельного веса, мгновенно поднимется в жидкотекучей расплавленной массе и при отливке будет плавать на поверхности этой массц.

Обе описанные выше формы выполнения (фиг. 9 и 10) печи обладают преимуществом большей простоты, лучшего использования пространства печи, а также удешевленияподверженных изнашиванию или нуждающихся в замене частей устройства, представляя вместе с тем возможность перерабатывать более или менее значительные количества расплавляемого материала за один нагрев печи.

Предмет патента.

1. Способ получения отливок из трудноплавких карбидов тяжелых металлов путем однократного плавления в печи с сопротивлением в виде угольной трубы и с угольными .контактами, отличающийся тем, что порошок чистого вольфрама или смеси вольфрама с угольным порошком или смесь вольфрама с карбидом вольфрама, или смесь вольфрамового ангидрида или оксида с угольным порошком,. взятую в такой пропорции, что углерода

ме хватает для образования монокарбида, прессуют в плитки, помещают их в плавильное пространство печ с угольными стенками, так, чтобы плитки, с целью погХощения углерода только после расплавления, соприкасались со стенками плавильного пространства лишь кантами, и в струе водорода или иного восстановительного или индиферентиого газа йодвёргают плавлению, которое прекращают путем выключения тока в момент перехода массы в жидкое состояние, |и выпускают жидкий карбид в угольную форму.

2.Видоизменение способа по п.1,отличающееся тем, что вмеото вольфрама берут другой тяжелый металл (молибден, уран, титан, бор, цирконий и друг-)3.Прием выполнения способа по п. п. 1 и 2, отличающийся тем, что к плавящейся смеси прибавляют в качестве контактного вещества легко плавящиеся металлические порошки (железо, никель, алюминий и т. д.), которые во время процесса плавки и отливки испаряются полностью яли частично.

4.Прием выполнения способа по п. п. 1

и 3, отличающийся тем, что плитки, помещенные в плавильное пространство, подвергают давлению поршнем или иными Средствами, с целью выдавливания расплавленной массь в форму, во избежание чрезмерного насыщения углеродом.

5.Устройство для осуществления способа -ПО п. 1, отличающееся тем, что плавильное пространство печи соединено каналом 6 непосредственно с формой 7, находящейся внутри или вне печи (фиг. 1--6).

6.Устройство для осуществления способа по п. 1, отличающееся применением угольных брусков 27 (фиг. 7) или 31 (фиг. 8), снабженных гнездами для помещения плиток и вставляемых в печь.

. Устройство для осуществления способа по п. 1, отличающееся применением впускного приспособления 43 (фиг. 9) или 55 (фиг. 10).

8. Устройство для осуществления способа по п. 1, отличающееся тем, что нажимной поршень 13 связан с выключателеы тока, с целью автоматического прекращения нагревания.

к патенту ин-ной фирмы сГорнопромышденные заводы Вадьрам, Отделение-Металдообрабатываващрге

заводы 3NI 25930

х1±2

Е патенту ин-ной фирмы «Горнопромышленные заводы Вальрам, Х)тделение- Металлообрабатывающие

заБоды № 25930

1с 4с - 4c3c3ct 1 3d

p:: 77-/77777777777f77 rr.

/ JI

19 29 28 18 ф

JfXXXXXi

- i|rs ...JUJUZJL

zo

--.. .,Ш.,-.Г--. --. , .-, .-Л, V..:/- .f6/f/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки изделий из тугоплавких металлов и их соединений и устройство для его осуществления | 1982 |

|

SU1086025A1 |

| УЗЕЛ БАНДАЖИРОВАННОЙ ЛИТЕЙНОЙ ФОРМЫ, ЛИТЬЕВОЙ УЗЕЛ СКВАЖИННОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ СКВАЖИННОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЬЕВОГО УЗЛА СКВАЖИННОГО СНАРЯДА | 2010 |

|

RU2574925C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2006465C1 |

| Способ изготовления твердого спекшегося сплава | 1926 |

|

SU14471A1 |

| Способ получения порошка тугоплавкого материала и устройство для его осуществления | 1987 |

|

SU1722221A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| ФОРМОВАНИЕ БУРОВЫХ ДОЛОТ С ИСПОЛЬЗОВАНИЕМ МЕТОДОВ ПРОПИТКИ | 2009 |

|

RU2537343C2 |

Авторы

Даты

1932-03-31—Публикация

1925-07-16—Подача