Изобретение относится к тугоплавким материалам, которые не могли быть расплавлены без воздействия или расплавления содержащей их емкости. Это такие металлы, как вольфрам (ТПл 3400°С), молиб- ден (Тпл 2600°С), или тугоплавкие окислы и продукты синтеза (силициды, карбиды),

Твердые синтезированные тугоплавкие материалы (в непорошкообразном состоянии) получаются спеканием или плавлением в расходуемом тигле. Спекание заключается в прессовании порошка, нагреве прессованных деталей для создания спеченных связей между частицами материала. В случае металлов их затем можно проковать, прокатать в горячем виде до получения сплошных деталей, имеющих теоретическую плотность металла. Эта технология применяется для получения деталей из вольфрама или из молибдена,

Спекание в жидкой фазе применяется для производства металлокерамики,эта технология используется для изготовления деталей из карбида вольфрама.Порошкообразные тугоплавкие, карбиды (CW,TIС, ТАС)смешиваются с порошком кобальта. Смеси епрессовываются.нагреваются до температуры плавления кобальта. После охлаждения карбиды оказываются связанными вязкой и прочной кобальтовой пленкой.

Получение расплавленного карбида вольфрама в горячем тигле осуществляется следующим образом: вводят порошкообразную смесь углерода и вольфрама в графитовый тигель. Нагревают стенки этого тигля посредством индукции, подвергая его действию высокочастотного магнитного поля, или посредством другого способа нагрева. Таким образом, тигель сам находится при высокой температуре, и его стенки повышают температуру порошкообразной смеси путем теплопроводности. Смесь порошков достигает посредством проводимости температуры плавления. Эта температура близка к 2750°С, что.требует хорошей внешней изоляции тигля, стенки которого должны иметь еще большую температуру.

Этот способ имеет ряд недостатков:

плохо контролируется количество углерода в полученном сплаве, так как часть графита тигля переходит в сплав, и из-за этого тигель постепенно изнашивается; трудно предусмотреть непрерывное производство из-за типа нагрева и из-за нагрева самого тигля.

Плавление такого материала, как карбид вольфрама, в горячем тигле требует очень быстрой выгрузки материала из тигля после плавления, чтобы получить удовлетворительную структуру. Это несовместимо

с непрерывным процессом, так как, выдержка в течение достаточного времени жидкой массы карбида вольфрама, расплавленного в графитовом тигле, приводит к постепенному повышению содержания углерода в карбиде вольфрама и повышению температуры плавления.

Известны технологии нагрева посредством индукции в холодном тигле, в которых нагревают непосредственно твердую деталь, подвергая ее действию переменного магнитного поля. Под холодным тиглем подразумевают тигель, в котором стенки выполнены для передачи и концентрации магнитного поля без их значительного нагрева индуктированными токами,

Однако трудно нагреть и расплавить непосредственно порошкообразные тугоплавкие смеси в подобном холодном тигле. Для гранулометрии в несколько десятых миллиметра, например для вольфрамового порошка, необходимо применять частоту магнитного поля более 1 МГц, которую трудно получить в промышленности.

Целью изобретения является повышение качества материала и обеспечение непрерывности процесса.

Это плавление осуществляют в холодном тигле таким образом, что материал тигля, находясь при относительно низкой температуре, не смешивается даже в малой пропорции с материалами, образующими расплавляемую смесь. Таким образом, полностью контролируя композицию и пропорции полученного сплава. Осуществляют непрерывный способ плавления и получают отдельные изделия круглой формы.

Способ содержит этап, во время которого вводят в холодный тигель тугоплавкий материал в уплотненном виде, имеющий соответствующую самонесущую форму и сцепление, достаточное для погрузочно- разгрузочных работ, а также соответствующее электрическое сопротивление, и нагревают материал непосредственно посредством индукции до температуры, большей температуры его плавления. Под уплотнением подразумевают агломерацию зерен материала путем прессования, позволяющую получить самонесущую форму и достаточную электропроводность, именно посредством сближения зерен.

Порошковый материал обозначает порошок из тугоплавкого металла для получения элемента чистого металла или смесь порошков различных тугоплавких материалов для осуществления синтеза сплава или композиции. Термин самонесущая обозначает, что элемент из уплотненного материала не стремится рассыпаться при его

переноске, например, можно поднять элемент в форме куска или бруска за один конец и транспортировать его, не вызывая его разрушения.

Способ можно сделать непрерывным, используя холодный тигель специальной формы, содержащий дно с отверстием, через которое возможно постоянное.вытекание расплавленного металла, материал для плавления вводится через верхнее отвер- стие тигля, который постепенно нагревается посредством индукции при своем перемещении сверху вниз. Непрерывный характер процесса значительно облегчает и ускоряет плавление из-за того, что часть расплавленного материала находится в контакте с еще не расплавленной частью, при этом расплавленный материал более восприимчив к магнитной энергии и стремится ускорить посредством индукции нагрев прилегающей, еще не расплавленной части материала.

Непрерывный характер процесса позволяет на выходе из тигля разделить поток расплавленного материала и воздейство- ватьна форму полученных частиц. В зависимости от физических характеристик расплавляемых материалов уплотнение должно обеспечиваться различными методами.

В случае материалов, легко образующих агломераты прессованием, например, для порошка чистого и,очень мелкого вольфрама, уплотняют материал путем сжатия в холодном состоянии под давлением 100- 150 бар, чтобы придать ему желаемую плотную и самонесущую форму. Однако такой способ уплотнения простым сжатием в холодном состоянии не подходит для смеси углерода и вольфрама. Тогда можно приме- нить последующую операцию спекания, поместив уплотненную смесь в повышенную температуру, чуть меньшую температуры плавления смеси, например 800-1000°С.

Когда уплотнение материала только по- средством сжатия оказывается недостаточ- ным, выполняют уплотнение путем приложения давления к смеси расплавляемых материалов со связующим, при этом связующее находится обычно в растворен- ном виде в растворителе. После уплотнения при наличии растворителя этот растворитель частично удаляется сушкой.

Уплотнение осуществляется формированием под давлением смеси материала со связующим, растворенным в растворителе, а также путем экструзии с сердцевинной нитью или без нее смеси материала со связующим, растворенным в растворителе. Материал сердцевинной нити выбирается так,

чтобы исключить несовместимость с экстру- дируемой смесью.

Предлагаемое устройство применимо для получения расплавленного карбида вольфрама из порошков углерода и вольфрама. Порошкообразное состояние углерода и вольфрама благоприятствует получению гомогенной смеси и дает очень высокую реакционную способность. Оба порошка перемешиваются с органическим связующим и растворителем, например водой. Количество связующего должно быть достаточным для экструдирования смеси (0,5-2,5 вес.% смеси). Количество воды также регулируется в зависимости от свойств, необходимых для экструзии, и равно трех- четырехкратному весовому количеству связующего.

Природа связующего непосредственно влияет на электропроводность уплотненного продукта. Связующее также влияет на процесс сближения зерен и получение смеси. Связующие, используемые для агломерации перед спеканием, не подходят для плавления посредством индукции. Преимущественно используют связующее, способное разлагаться при высокой температуре, например путем пиролиза.

Хорошие результаты получены с полисахаридами в качестве связующих, такими как галактоманноза, гидроксиметилцеллю- лоза, карбоксиметилцеллюлоза, такая как карбогексаметилцеллюлоза, или альгинат. Экструзия осуществляется, например, под давлением 200 бар с помощью известного зкструдера, и на выходе из экструдера продукт имеет форму плотных и самонесущих стержней. После нескольких часов сушки большая часть воды удаляется, стержни становятся жесткими и могут подвергаться транспортировке.

Затем стержни подвергаются предварительному нагреву, чтобы удалить остаточную воду и большую часть органического связующего. Обработка проводится при температуре, близкой к 800°С. Во избежание окисления смеси углерод/вольфрам эту обработку проводят в герметичной печи с циркуляцией инертного газа. Углерод, получающийся при разложении связующего, входит в очень небольшой части в состав смеси и практически является ничтожным. После этой термической обработки электропроводность смеси существенно возрастает, и стержень непосредственно может нагреваться посредством электромагнитной индукции.

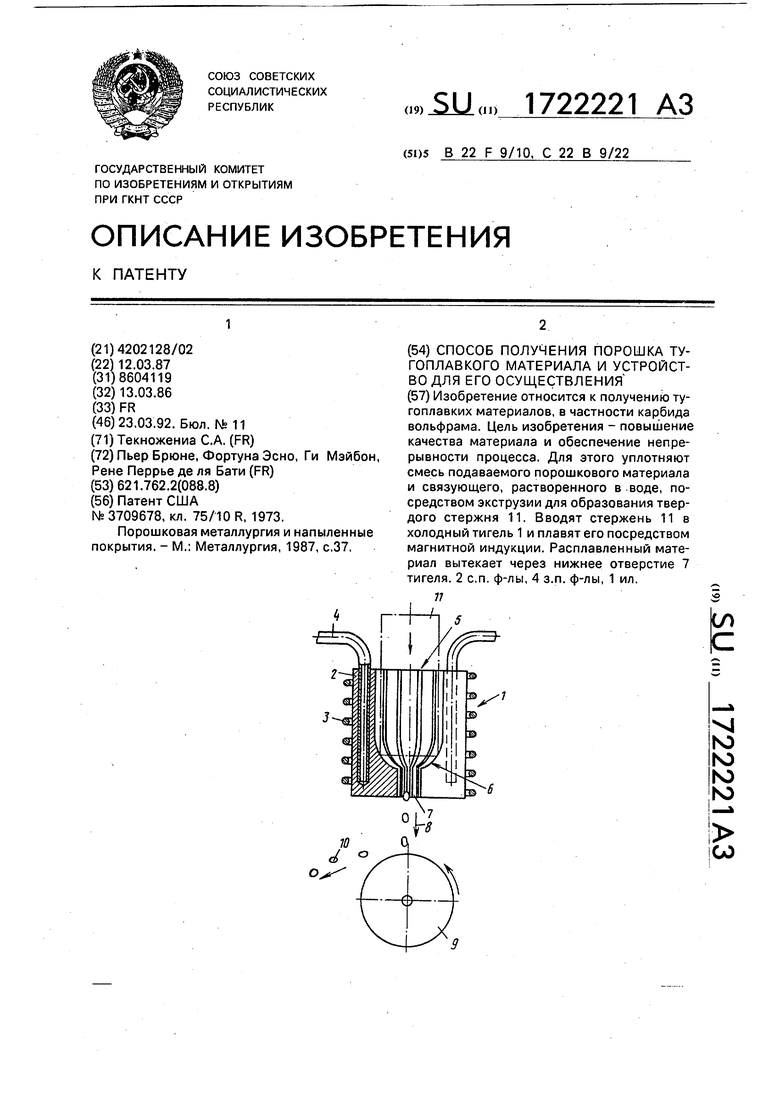

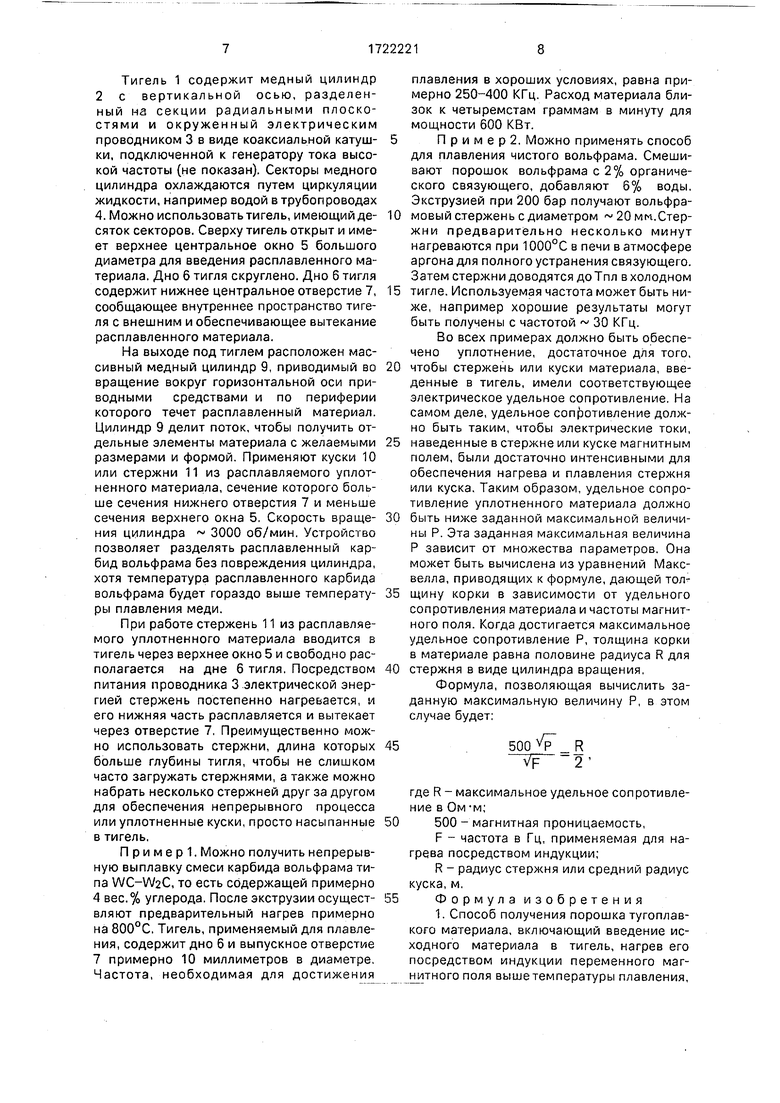

На чертеже представлен холодный тигель.

Тигель 1 содержит медный цилиндр 2 с вертикальной осью, разделенный на секции радиальными плоскостями и окруженный электрическим проводником 3 в виде коаксиальной катушки, подключенной к генератору тока высокой частоты (не показан). Секторы медного цилиндра охлаждаются путем циркуляции жидкости, например водой в трубопроводах 4. Можно использовать тигель, имеющий десяток секторов. Сверху тигель открыт и имеет верхнее центральное окно 5 большого диаметра для введения расплавленного материала. Дно 6 тигля скруглено. Дно 6 тигля содержит нижнее центральное отверстие 7, сообщающее внутреннее пространство тиге- ля с внешним и обеспечивающее вытекание расплавленного материала.

На выходе под тиглем расположен массивный медный цилиндр 9, приводимый во вращение вокруг горизонтальной оси приводными средствами и по периферии которого течет расплавленный материал. Цилиндр 9 делит поток, чтобы получить отдельные элементы материала с желаемыми размерами и формой. Применяют куски 10 или стержни 11 из расплавляемого уплотненного материала, сечение которого больше сечения нижнего отверстия 7 и меньше сечения верхнего окна 5. Скорость вращения цилиндра 3000 об/мин. Устройство позволяет разделять расплавленный карбид вольфрама без повреждения цилиндра, хотя температура расплавленного карбида вольфрама будет гораздо выше температуры плавления меди.

При работе стержень 11 из расплавляемого уплотненного материала вводится в тигель через верхнее окно 5 и свободно располагается на дне 6 тигля. Посредством питания проводника 3 электрической энергией стержень постепенно нагревается, и его нижняя часть расплавляется и вытекает через отверстие 7. Преимущественно можно использовать стержни, длина которых больше глубины тигля, чтобы не слишком часто загружать стержнями, а также можно набрать несколько стержней друг за другом для обеспечения непрерывного процесса или уплотненные куски, просто насыпанные в тигель,

П р и м е р 1. Можно получить непрерывную выплавку смеси карбида вольфрама типа WC-W2C, то есть содержащей примерно 4 вес.% углерода. После экструзии осуществляют предварительный нагрев примерно на 800°С. Тигель, применяемый для плавления, содержит дно 6 и выпускное отверстие 7 примерно 10 миллиметров в диаметре. Частота, необходимая для достижения

плавления в хороших условиях, равна примерно 250-400 КГц. Расход материала близок к четыремстам граммам в минуту для мощности 600 КВт.

Пример 2. Можно применять способ

для плавления чистого вольфрама. Смешивают порошок вольфрама с 2% органического связующего, добавляют 6% воды. Экструзией при 200 бар получают вольфрамовый стержень с диаметром 20 мм.Стержни предварительно несколько минут нагреваются при 1000°С в печи в атмосфере аргона для полного устранения связующего. Затем стержни доводятся до Тпл в холодном

тигле. Используемая частота может быть ниже, например хорошие результаты могут быть получены с частотой 30 КГц.

Во всех примерах должно быть обеспечено уплотнение, достаточное для того,

чтобы стержень или куски материала, введенные в тигель, имели соответствующее электрическое удельное сопротивление. На самом деле, удельное сопротивление должно быть таким, чтобы электрические токи,

наведенные в стержне или куске магнитным полем, были достаточно интенсивными для обеспечения нагрева и плавления стержня или куска. Таким образом, удельное сопротивление уплотненного материала должно

быть ниже заданной максимальной величины Р. Эта заданная максимальная величина Р зависит от множества параметров. Она может быть вычислена из уравнений Максвелла, приводящих к формуле, дающей толщину корки в зависимости от удельного сопротивления материала и частоты магнитного поля. Когда достигается максимальное удельное сопротивление Р, толщина корки в материале равна половине радиуса R для

стержня в виде цилиндра вращения,

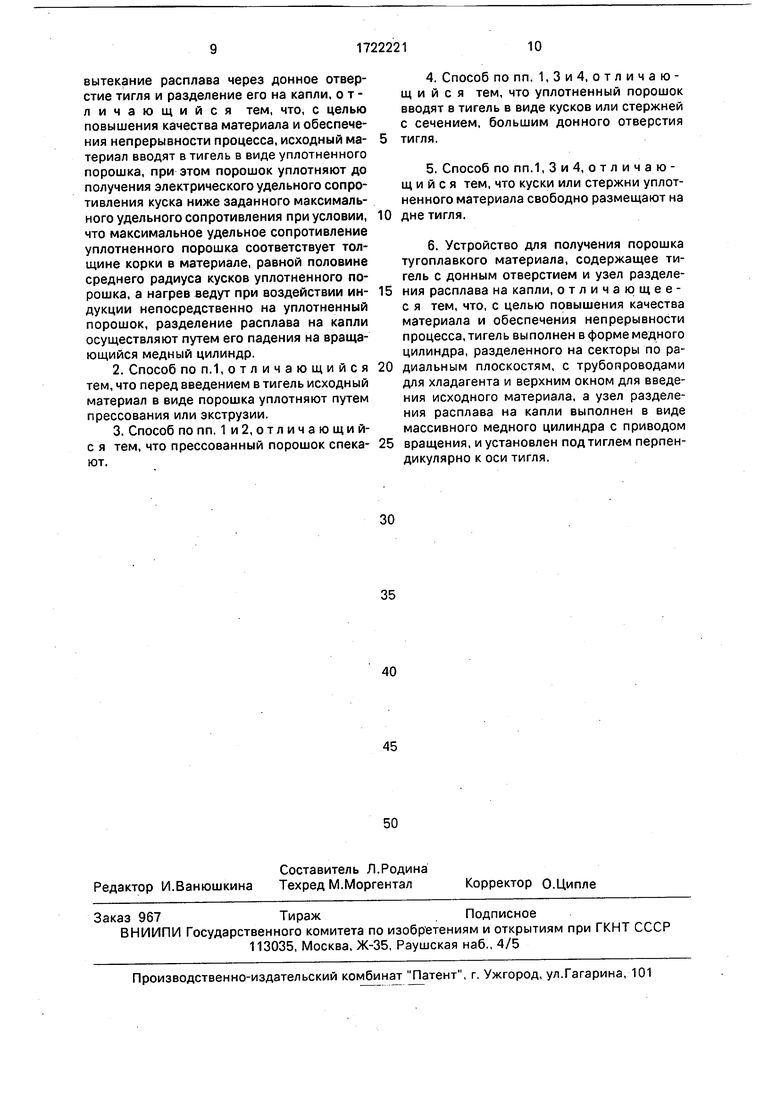

Формула, позволяющая вычислить заданную максимальную величину Р, в этом случае будет:

где R - максимальное удельное сопротивление в Ом -м; 500-магнитная проницаемость,

F - частота в Гц, применяемая для нагрева посредством индукции;

R - радиус стержня или средний радиус куска, м. Формулаизобретения

1. Способ получения порошка тугоплавкого материала, включающий введение исходного материала в тигель, нагрев его посредством индукции переменного магнитного поля выше температуры плавления,

вытекание расплава через донное отверстие тигля и разделение его на капли, отличающийся тем, что, с целью повышения качества материала и обеспечения непрерывности процесса, исходный ма- териал вводят в тигель в виде уплотненного порошка, при этом порошок уплотняют до получения электрического удельного сопротивления куска ниже заданного максимального удельного сопротивления при условии, что максимальное удельное сопротивление уплотненного порошка соответствует толщине корки в материале, равной половине среднего радиуса кусков уплотненного порошка, а нагрев ведут при воздействии ин- дукции непосредственно на уплотненный порошок, разделение расплава на капли осуществляют путем его падения на вращающийся медный цилиндр.

2.Способ по п.1,отличающийся тем, что перед введением в тигель исходный материал в виде порошка уплотняют путем прессования или экструзии.

3.Способ по пп, 1 и 2, о т л и ч а ю щ и йс я тем, что прессованный порошок спека- ют.

4.Способ по пп, 1, 3 и 4, о т л и ч а ю - щ и и с я тем, что уплотненный порошок вводят в тигель в виде кусков или стержней с сечением, большим донного отверстия тигля.

5.Способ по пп.1, Зи 4, отличающий с я тем, что куски или стержни уплотненного материала свободно размещают на дне тигля.

6.Устройство для получения порошка тугоплавкого материала, содержащее тигель с донным отверстием и узел разделения расплава на капли, отличающее- с я тем, что, с целью повышения качества материала и обеспечения непрерывности процесса, тигель выполнен в форме медного цилиндра, разделенного на секторы по радиальным плоскостям, с трубопроводами для хладагента и верхним окном для введения исходного материала, а узел разделения расплава на капли выполнен в виде массивного медного цилиндра с приводом вращения, и установлен под тиглем перпендикулярно к оси тигля.

Изобретение относится к получению тугоплавких материалов, в частности карбида вольфрама. Цель изобретения - повышение качества материала и обеспечение непрерывности процесса. Для этого уплотняют смесь подаваемого порошкового материала и связующего, растворенного в воде, посредством экструзии для образования твердого стержня 11. Вводят стержень 11 в холодный тигель 1 и плавят его посредством магнитной индукции. Расплавленный материал вытекает через нижнее отверстие 7 тигеля. 2 с.п. ф-лы, 4 з.п. ф-лы, 1 ил. 77 Г Ё VI Ю ю ю ю со

| Патент США № 3709678, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987, с.37 | |||

Авторы

Даты

1992-03-23—Публикация

1987-03-12—Подача