Изобретение относится к области очистки газов от сероводорода и может быть использовано в химической, нефтяной, газовой и других отраслях промышленности.

Цель изобретения состоит в увеличении производительности процесса и его упрощении при переработке газов, содержащих сероокись углерода.

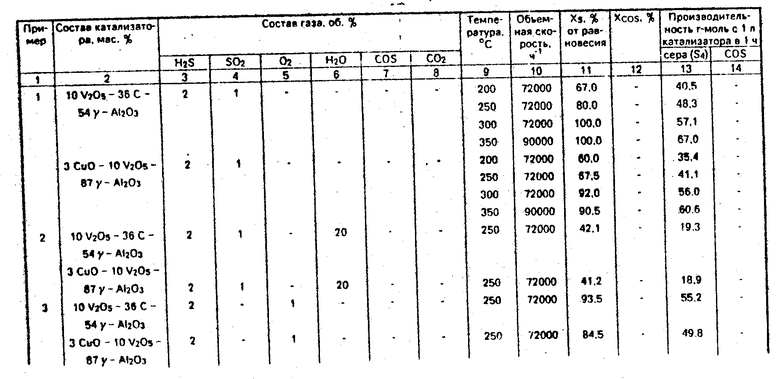

П р и м е р 1. Катализатор состава 10% V2O5 - 36% C - 54% γ -Al2O3получают путем пропитки зауглероженной γ -окиси алюминия, содержащей 40 мас. % углерода, водным раствором метаванадата аммония. Зауглероженный носитель получают путем высокотемпературного пиролиза дивинила при 650оС известным способом (авт. св. СССР N 988324, кл. В 01 J 20/06, 1983).

Содержание углерода на носителе здесь и далее изменяют, изменяя время зауглероживания.

Пропитанный катализатор сушат при 110оС и прокаливают в течение 4 ч в токе азот-кислородной смеси, содержащей 10% О2, при 450оС.

Катализатор по способу-прототипу получают путем последовательной пропитки солями ванадия (VOSO4) и меди [Cu(NO3)2] с последующей сушкой при 120оС и прокалкой при 450оС в течение 4 ч.

Опыты проводят в реакторе с неподвижным слоем катализатора при атмосферном давлении.

Сопоставление производительности по сере предлагаемого способа и способа-прототипа проводят в интервале температур 200-300оС, и при 350оС при объемных скоростях 72000 и 90000 ч-1 соответственно и составе исходной реакционной смеси, % : 2H2S, 1 SO2, остальное гелий.

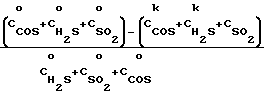

Степень превращения сероводорода (X ) рассчитывают по формуле

) рассчитывают по формуле

X =

=  · 100% , где C

· 100% , где C и C

и C - начальная и конечная концентрации Н2S.

- начальная и конечная концентрации Н2S.

Степень превращения сернистых соединений в элементарную серу (ХS) определяют по формуле

XS=  × 25, где C

× 25, где C , Ccoso, C

, Ccoso, C - начальные;

- начальные;

C , Ccosк, C

, Ccosк, C - конечные объемные концентрации указанных газов.

- конечные объемные концентрации указанных газов.

Степень превращения сероокиси углерода (Хcos) по реакции гидролиза определяют по формуле

XCOS=  ·100% , где Сcoso, Ccosк - начальная и конечная концентрации COS.

·100% , где Сcoso, Ccosк - начальная и конечная концентрации COS.

Как видно из таблицы, производительность по сере катализатора по способу изобретения во всех случаях превышает производительность катализатора по способу-прототипу.

П р и м е р 2. Катализаторы готовят согласно примеру 1. Сопоставление производительности по сере предлагаемого способа и способа-прототипа проводят при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 20 H2O, остальное гелий.

Как видно из таблицы, производительность по сере в предлагаемом способе превышает эту величину в способе-прототипе.

П р и м е р 3. Катализаторы готовят согласно примеру 1. Сопоставление производительности по сере предлагаемого способа и способа-прототипа проводят при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 O2, остальное инертный газ. Как видно из таблицы, производительность по сере катализатора предлагаемого способа заметно выше, чем катализатора способа-прототипа.

П р и м е р 4. Катализаторы готовят согласно примеру 1. Сопоставление производительности по сере проводят при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 O2, 20 H2O, остальное инертный газ. Как видно из таблицы, более высокую производительность по сере имеет катализатор по изобретению.

П р и м е р 5. Катализаторы готовят согласно примеру 1. Сопоставление производительности по сере проводят при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 20 H2O, остальное гелий. Как видно из таблицы, катализатор по предлагаемому способу имеет более высокую производительность по сере, чем катализатор по способу-прототипу.

П р и м е р 6. Катализаторы готовят согласно примеру 1. Сопоставление производительности по гидролизу COS проводят при температурах 300, 350оС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 1 COS, 0,1 CO2, 20 Н2О, остальное инертный газ.

Как видно из таблицы, катализатор по способу изобретения имеет более высокую производительность по гидролизу COS, чем катализатор по прототипу.

П р и м е р 7. Катализаторы готовят согласно примеру 1. Сопоставление производительности по гидролизу COS и по сере проводят при температуре 350оС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 COS, 0,1 CO2, 20 H2O, остальное гелий.

Как видно из таблицы, производительность по гидролизу COS и сере катализатора по предлагаемому способу выше, чем катализатора по способу-прототипу.

П р и м е р 8. Катализаторы готовят согласно примеру 1. Сопоставление производительности по гидролизу COS и по сере проводят при температуре 350оС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 0,1 COS, 20 H2O, остальное гелий.

Как видно из таблицы, производительность катализатора по предлагаемому способу выше, чем по способу-прототипу.

П р и м е р 9. Катализатор 15% V2O5 - 17% C - 68% SiO2 готовят пропиткой водным раствором ванадата аммония зауглероженного силикагеля. Широкопористый силикагель, полученный путем гидротермальной обработки, зауглероживают. Пропитанный катализатор сушат при 110оС и прокаливают при 450оС в токе инертного газа.

Катализатор по способу-прототипу готовят согласно примеру 1. Сопоставление производительности по сере проводят при 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, остальное инертный газ. Как видно из таблицы, производительность катализатора по предлагаемому способу существенно превышает эту величину катализатора по прототипу.

П р и м е р 10. Катализатор 7% V2O5 - 40% C - 53% γ - Al2O3готовят по способу, описанному в примере 9. Сопоставление проводят при 250оС, объемной скорости 72000 ч-1, составе исходной смеси, % : 2 H2S, 1 SO2, остальное гелий. Как видно из таблицы, производительность по сере катализатора по предлагаемому способу выше, чем производительность катализатора по способу-прототипу.

П р и м е р 11. Катализатор 5% V2O5 - 40% C - 55% γ -Al2O3готовят путем пропитки раствором сульфата ванадила зауглероженного γ -оксида алюминия марки А-1 с исходной удельной поверхностью 300 м2/г. После пропитки катализатор сушат при 110оС и осторожно прокаливают при 450оС 4 ч в смеси азота с кислородом.

Сопоставление производительности по сере предлагаемого способа и способа-прототипа проводят при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 20 H2O, остальное гелий. Как видно из таблицы, производительность по сере предлагаемого способа оказывается выше, чем способа-прототипа.

П р и м е р 12. Катализатор 20% V2O5 - 10% C - 70% алюмосиликата получают пропиткой зауглероженного алюмосиликата с содержанием Al2O3, равным 30% , водным раствором метаванадата аммония, катализатор сушат при 110оС и прокаливают 4 ч в потоке гелия при 450оС. Сопоставление производительности по сере катализатора по способу изобретения с катализатором по способу-прототипу осуществляют при температуре 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 20 Н2O, остальное гелий. Из приведенных в таблице данных видно, что производительность по сере предлагаемого способа выше, чем способа-прототипа.

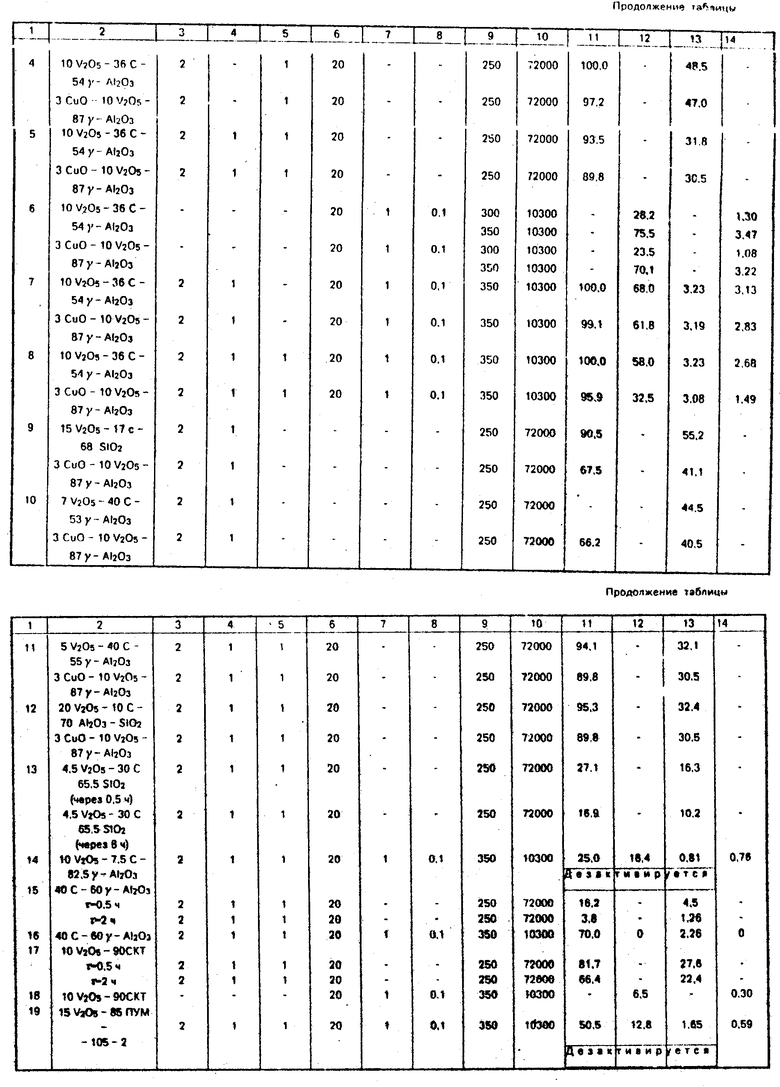

В примерах 13-19 представлена производительность для катализаторов, составы которых находятся за пределами формулы изобретения.

П р и м е р 13. Катализатор 4,5% V2O5 - 30% C - 65,5% SiO2 готовят путем зауглероживания однороднопористого силикагеля, полученного гидролизом тетраэтоксисилана (С2Н5О)4Si, с последующей пропиткой водным раствором метаванадата аммония. Катализатор сушат при 120оС, прокаливают при 450оС в токе азота в течение 4 ч.

Определение производительности по сере проводят при 250оС, объемной скорости 72000 ч-1 и составе исходной смеси, % : 2 H2S, 1 O2, 1 SO2; 20 H2O, остальное гелий. Начальная производительность по сере катализатора, содержащего менее 5 мас. % V2O5, существенно ниже, чем катализатора предлагаемого способа, и снижается в ходе работы, как видно из таблицы.

П р и м е р 14. Катализатор 10% V2O5 - 7,5% C - 82.5% γ-Al2O3готовят, как катализатор примера 13, но вместо носителя SiO2, используют γ -Al2O3. Производительность по сере и гидролизу COS определяют при температуре 350оС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 0,1 CO2, 1 COS, 20 H2O, остальное гелий. Как видно из таблицы, начальные производительности по сере и гидролизу COS катализатора, содержащего менее 10 мас. % углерода, низки. В ходе работы происходит дальнейшая потеря производительности.

П р и м е р 15. Катализатор 40% С - 60% γ - Al2O3 готовят путем зауглероживания γ -оксида алюминия по методике, описанной в примере 1. Определение производительности по сере проводят при 250оС, объемной скорости 70000 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 20 H2O, остальное гелий. Как видно из таблицы, катализатор, представляющий собой зауглероженный носитель, не содержащий пентоксида ванадия, имеет низкую начальную производительность по сере и дезактивируется в ходе работы.

П р и м е р 16. Катализатор 40% С - 60% γ -Al2O3 готовят по методике, описанной в примере 1. Определение производительности по сере и гидролизу COS проводят при 350оС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 1 COS, 0,1 CO2, 20 H2O, остальное инертный газ. Как показано в таблице, производительность по сере катализатора, не содержащего V2O5, ниже, чем катализатора по предлагаемому способу, а производительность по гидролизу COS равна нулю.

П р и м е р 17. Катализатор 10% V2O5 - 90% CКТ готовят пропиткой активного угля марки СКТ водным раствором NH4VO3, сушкой при 110оС, прокалкой в потоке гелия при 450оС 4 ч. Производительность по сере катализатора, не содержащего носителя, определяют при 250оС, объемной скорости 72000 ч-1, начальном составе, % : 2 H2S, 1 SO2, 1 O2, 20 H2O, остальное гелий. Как видно из таблицы, начальная производительность его по сере ниже, чем катализатора по способу-прототипу. В процессе работы в течение 2 ч производительность существенно снижается.

П р и м е р 18. Катализатор 10% V2O5 - 90% СКТ получают по способу, описанному в примере 17. Производительность по гидролизу COS определяют при 350oС, объемной скорости 10300 ч-1 и составе исходной смеси, % : 20 H2O, 1 COS, 0,1 CO2, остальное гелий. Как видно из таблицы, начальная производительность по гидролизу COS катализатора, не содержащего носителя, значительно ниже, чем в указанных условиях катализатора по способу-прототипу.

П р и м е р 19. Катализатор 15% V2O5 - 85% ПУМ-105-2 готовят по методике, описанной в примере 17. Начальную производительность по сере и гидролизу COS определяют при 350оС, объемной скорости 10300 ч-1, составе исходной смеси, % : 2 H2S, 1 SO2, 1 O2, 1 COS, 0,1 CO2, 20 H2O, остальное инертный газ. Начальные производительности по сере и гидролизу СOS катализатора, нанесенного на прочный углеродистый материал и не содержащего носитель, ниже, чем катализатора способа-прототипа. В ходе испытаний происходит дезактивация катализатора.

Как видно из приведенных примеров, предлагаемый способ каталитической очистки газов от соединений серы позволяет существенно увеличить производительность по сере для смесей, содержащих Н2S, SO2, СOS, и производительность по гидролизу СOS - для COS-содержащих газовых смесей.

Предлагаемый способ не требует отдельного процесса гидрирования при наличии в смесях COS, что существенно упрощает процесс. (56) Авторское свидетельство СССР N 1398304, кл. С 01 В 17/04, 1986 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И ДИОКСИДА СЕРЫ | 1989 |

|

SU1697378A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1989 |

|

SU1697376A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1988 |

|

SU1582537A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| СПОСОБ ДОЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2003 |

|

RU2232129C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057577C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА СЕРЫ | 1990 |

|

RU2031696C1 |

| СПОСОБ ПОЧТИ ПОЛНОГО УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ HS, SO, COS И/ИЛИ CS ИЗ ОТХОДЯЩЕГО ГАЗА СЕРНОЙ УСТАНОВКИ С ИЗВЛЕЧЕНИЕМ ЭТИХ СОЕДИНЕНИЙ В ВИДЕ СЕРЫ | 1996 |

|

RU2142404C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2049089C1 |

Изобретение относится к области очистки газов, более конкретно - к способу каталитического окисления сероводорода кислородом и/или диоксидом серы с образованием элементарной серы и воды при возможном присутствии в исходной смеси серооксида углерода и паров воды. Серооксид углерода подвергается гидролизу на том же полифункциональном катализаторе, а образующийся сероводород окисляется в серу. В процессе используется ванадий-углеродный катализатор состава, мас. % : V2O5 5 - 20, углерод 10 - 40, остальное носитель ( Al2O3 , SiO2 , алюмосиликат). Изобретение позволяет повысить производительность по сере в очистке от H2S и SO2 до 31,8 г-моль S1 и по гидролизу COS до 2,68 г-моль COS по сравнению со способом - прототипом, дающим соответственно 30,5 г-моль серы ( (S1) ) и 2,49 г-моль COS с 1 л катализатора в 1 ч в присутствии 1 об. % кислорода. 1 табл.

СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА с получением элементаpной сеpы, включающий его окисление кислоpодом и/или диоксидом сеpы пpи повышенной темпеpатуpе на катализатоpе, содеpжащем пентоксид ванадия на носителе, отличающийся тем, что, с целью увеличения пpоизводительности пpоцесса и его упpощения пpи пеpеpаботке газов, содеpжащих сеpоокись углеpода, пpоцесс ведут пpи 200 - 350oС и используют катализатоp, в котоpый дополнительно введен углеpод пpи следующем соотношении компонентов, мас. % :

Пентоксид ванадия

5 - 20

Углерод

10 - 40

Носитель ( γ -оксид алюминия, или алюмосиликаты, или силикагель)

Остальное

Авторы

Даты

1994-03-30—Публикация

1989-04-14—Подача