ерие.1

высокотемпературной обработки поверхности заключается в том, что поверхность обрабатывается плазменной струей, отклоняемой поперечным магнитным полем. Плазменная струя располагается под углом к поверхности и отклоняется перпендикулярно направлению ее перемещения. Устройство, реализующее способ, состоит из выносного водоохлажда- емого-анода 1, катодного узла 3, электро-,

магнита 4 и устройства их перемещения над обрабатываемой поверхностью. Продольные оси полюсов электромагнита расположены в плоскости, перпендикулярной оси анода. Применение способа и устройства позволяет обеспечить кратковременный нагрев поверхности, снизить энергозатраты и упростить конструкцию. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2000 |

|

RU2180472C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ФОКУСИРОВКИ ИОННОГО ПУЧКА В УСКОРИТЕЛЕ ПЛАЗМЫ С АЗИМУТАЛЬНЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2010 |

|

RU2465749C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| ВАКУУМНОЕ ДУГОВОЕ УСТРОЙСТВО | 2001 |

|

RU2207399C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА, УПРАВЛЯЕМАЯ ИСТОЧНИКОМ ИОНОВ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2022 |

|

RU2792344C1 |

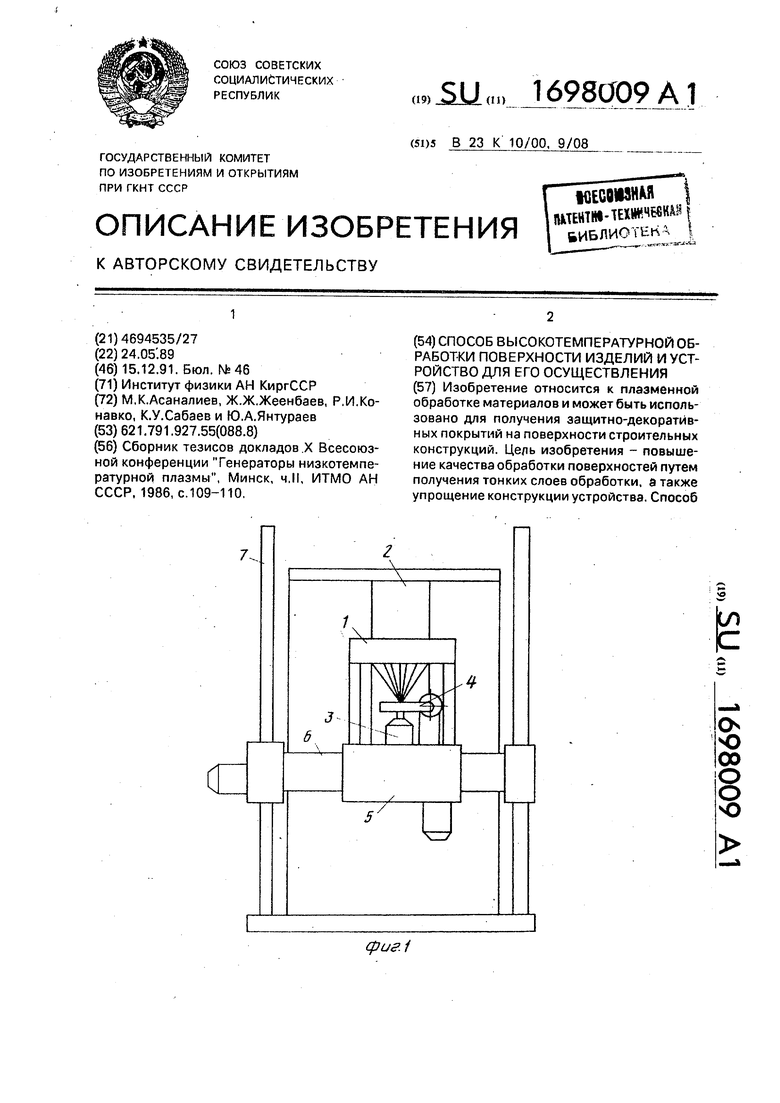

Изобретение относится к плазменной обработке материалов и может быть использовано для получения защитно-декоративных покрытий на поверхности строительных конструкций. Цель изобретения - повышение качества обработки поверхностей путем получения тонких слоев обработки, а также упрощение конструкции устройства. Способ

Изобретение относится к плазменной обработке материалов и может быть использовано для получения защитно-декоративных покрытий на поверхности элементов строительных конструкций.

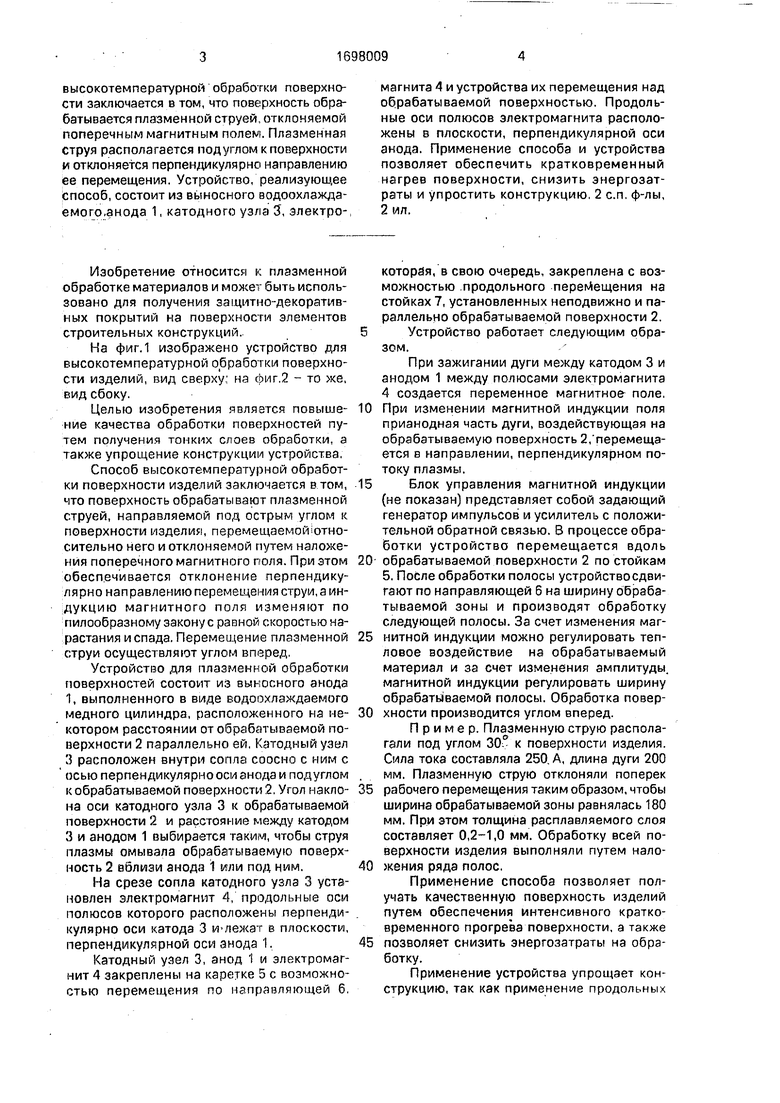

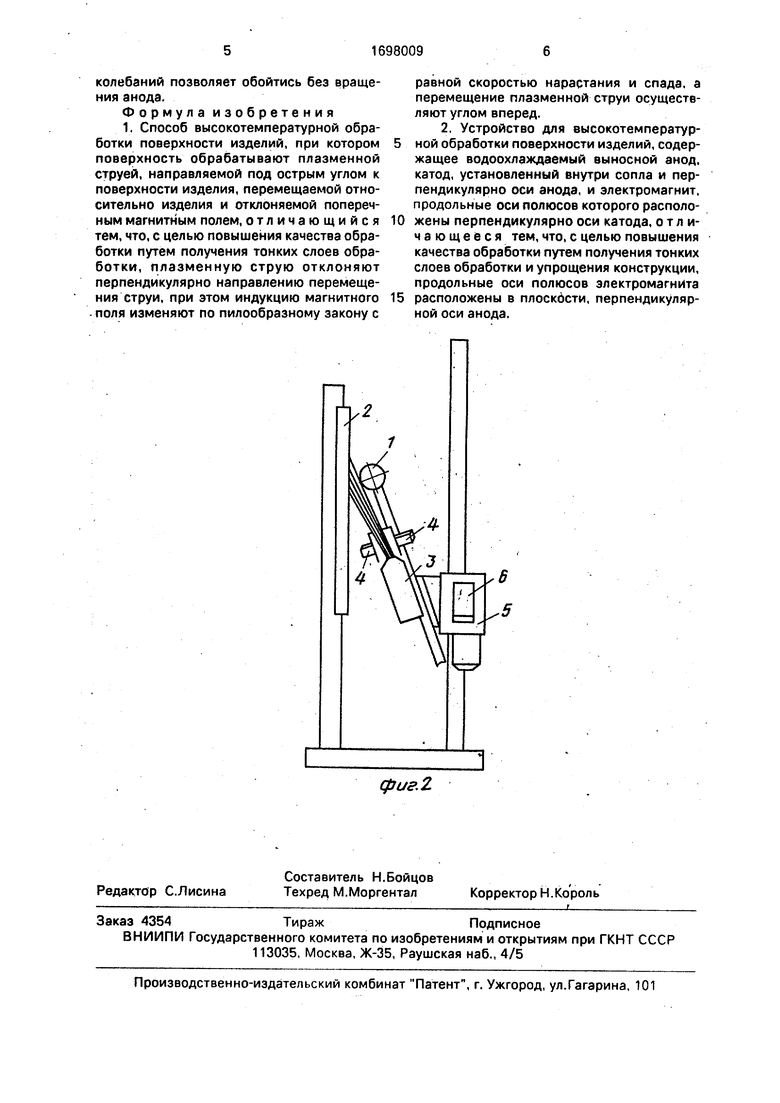

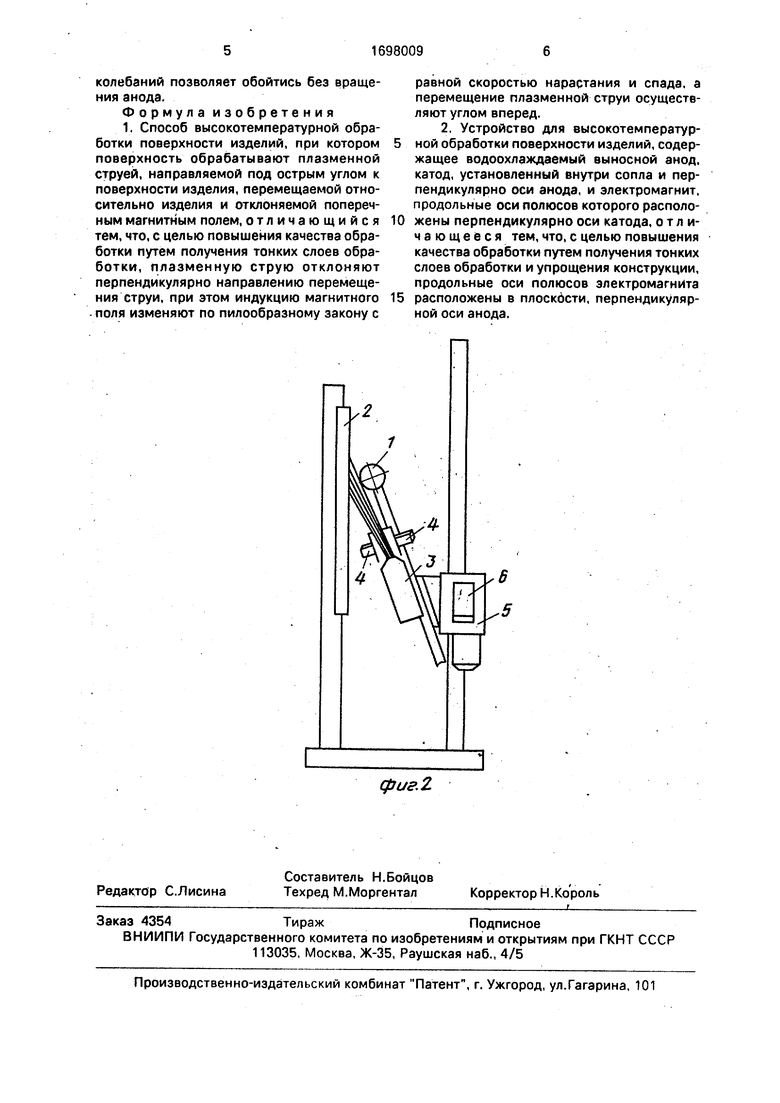

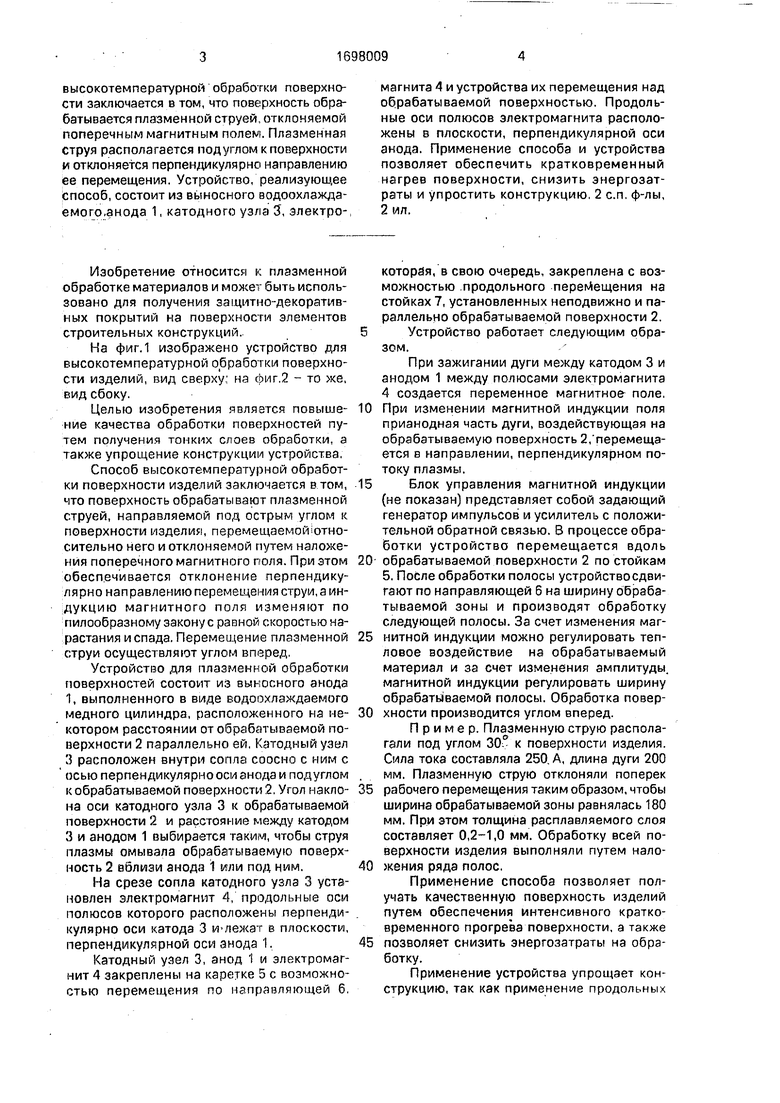

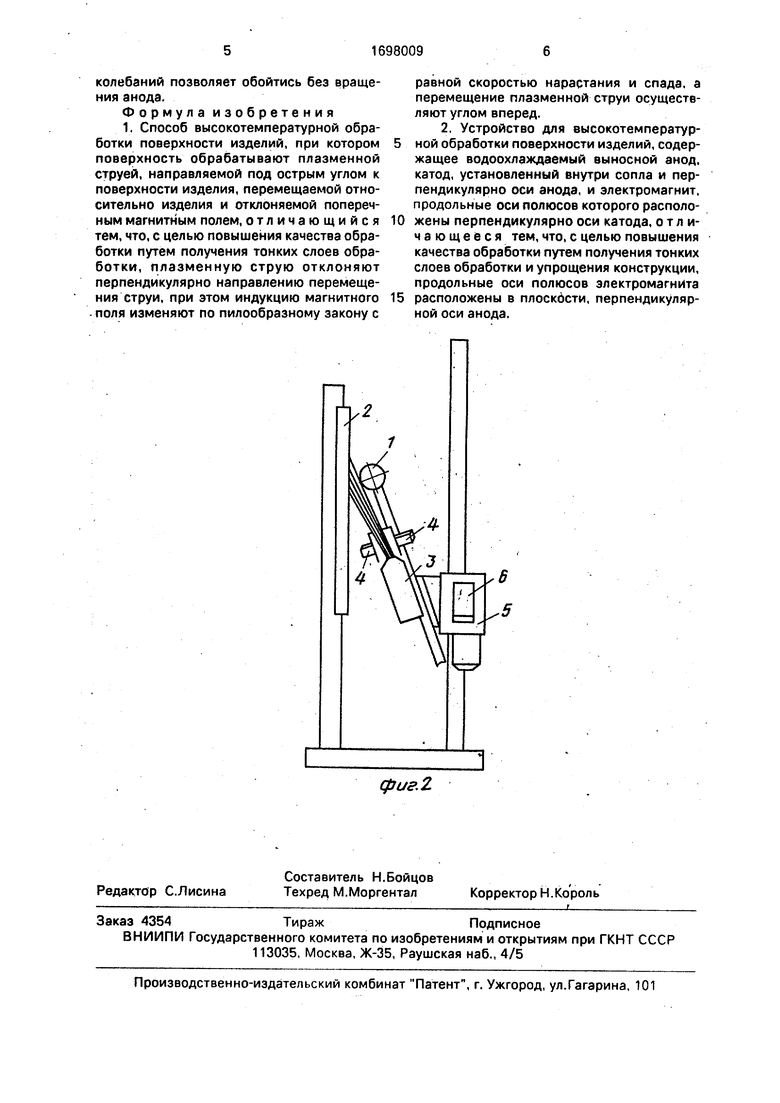

На фиг.1 изображено устройство для высокотемпературной обработки поверхности изделий, вид сверху; на фиг.2 - то же, вид сбоку.

Целью изобретения является повыше- ние качества обработки поверхностей путем получения тонких слоев обработки, а также упрощение конструкции устройства.

Способ высокотемпературной обработки поверхности изделий заключается в том, что поверхность обрабатывают плазменной струей, направляемой под острым углом к поверхности изделия, перемещаемой относительно него и отклоняемой путем наложения поперечного магнитного поля. При этом обеспечивается отклонение перпендикулярно направлению перемещения струи, а индукцию магнитного поля изменяют по пилообразному закону с равной скоростью нарастания и спада. Перемещение плазменной струи осуществляют углом вперед.

Устройство для плазменной обработки поверхностей состоит из выносного анода 1, выполненного в виде водоохлаждаемого медного цилиндра, расположенного на не- котором расстоянии от обрабатываемой поверхности 2 параллельно ей. Катодный узел 3 расположен внутри сопла соосно с ним с осью перпендикулярно оси анода и под углом к обрабатываемой поверхности 2. Угол накло- на оси катодного узла 3 к обрабатываемой поверхности 2 и расстояние между катодом 3 и анодом 1 выбирается таким, чтобы струя плазмы омывала обрабатываемую поверхность 2 вблизи анода 1 или под ним,

На срезе сопла катодного узла 3 установлен электромагнит 4, продольные оси полюсов которого расположены перпендикулярно оси катода 3 и-лежат в плоскости, перпендикулярной оси анода 1.

Катодный узел 3, анод 1 и электромагнит 4 закреплены на каретке 5 с возможностью перемещения по направляющей 6.

которая, в свою очередь, закреплена с возможностью продольного перемещения на стойках 7, установленных неподвижно и параллельно обрабатываемой поверхности 2.

Устройство работает следующим образом.

При зажигании дуги между катодом 3 и анодом 1 между полюсами электромагнита 4 создается переменное магнитное- поле. При изменении магнитной индукции поля прианодная часть дуги, воздействующая на обрабатываемую поверхность 2, перемеща- ется в направлении, перпендикулярном потоку плазмы.

Блок управления магнитной индукции (не показан) представляет собой задающий генератор импульсов и усилитель с положительной обратной связью. В процессе обработки устройство перемещается вдоль обрабатываемой поверхности 2 по стойкам 5, После обработки полосы устройство сдвигают по направляющей 6 на ширину обрабатываемой зоны и производят обработку следующей полосы. За счет изменения магнитной индукции можно регулировать тепловое воздействие на обрабатываемый материал и за счет изменения амплитуды, магнитной индукции регулировать ширину обрабатываемой полосы. Обработка поверхности производится углом вперед.

Пример. Плазменную струю располагали под углом 30° к поверхности изделия. Сила тока составляла 250 А, длина дуги 200 мм. Плазменную струю отклоняли поперек рабочего перемещения таким образом, чтобы ширина обрабатываемой зоны равнялась 180 мм. При этом толщина расплавляемого слоя составляет 0,2-1,0 мм. Обработку всей поверхности изделия выполняли путем наложения ряда полос.

Применение способа позволяет получать качественную поверхность изделий путем обеспечения интенсивного кратковременного прогрева поверхности, а также позволяет снизить энергозатраты на обработку.

Применение устройства упрощает конструкцию, так как применение продольных

колебаний позволяет обойтись без вращения анода.

Формула изобретения 1. Способ высокотемпературной обработки поверхности изделий, при котором поверхность обрабатывают плазменной струей, направляемой под острым углом к поверхности изделия, перемещаемой относительно изделия и отклоняемой поперечным магнитным полем, отличающийся тем, что, с целью повышения качества обработки путем получения тонких слоев обработки, плазменную струю отклоняют перпендикулярно направлению перемещения струи, при этом индукцию магнитного поля изменяют по пилообразному закону с

равной скоростью нарастания и спада, а перемещение плазменной струи осуществляют углом вперед.

расположены в плоскбсти, перпендикулярной оси анода.

| Сборник тезисов докладов X Всесоюзной конференции Генераторы низкотемпературной плазмы, Минск, ч.II, ИТМО АН СССР, 1986, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1991-12-15—Публикация

1989-05-24—Подача