Изобретение относится к области автоматизации, а именно к управлению процессом обжига изделий, например кирпича, керамических камней, поможет быть использовано в промышленности строительных материалов.

Целью изобретения является снижение энергозатрат и повышение качества изделий.

Сущность способа управления заключается в следующем.

Позиции зоны обжига с температурой 900-1000°С (зона экзотермического эффекта) объединяются в отдельный контур автоматического регулирования. После очередного цикла проталкивания в зону экзотермического эффекта позиции зоны обжига с температурой 900-1000°С, поступают выгонетки с более низкой температурой 850-900°С, т. е. контур автоматического регулирования получает возмущение. Контур автоматического регулирования стабилизирует температуру наступает момент, когда керамические изделия претерпевают

экзотермическую реакцию, зависящую во времени от количества глинообразующих минералов в глине, с интенсивным тепловыделением, что определяется по положению регулирующей заслонки - углом ее поворота (заслонка прикрывается).

Таким образом, время каждого цикла проталкивания является переменной величиной, зависимой от минералогического состава глины.

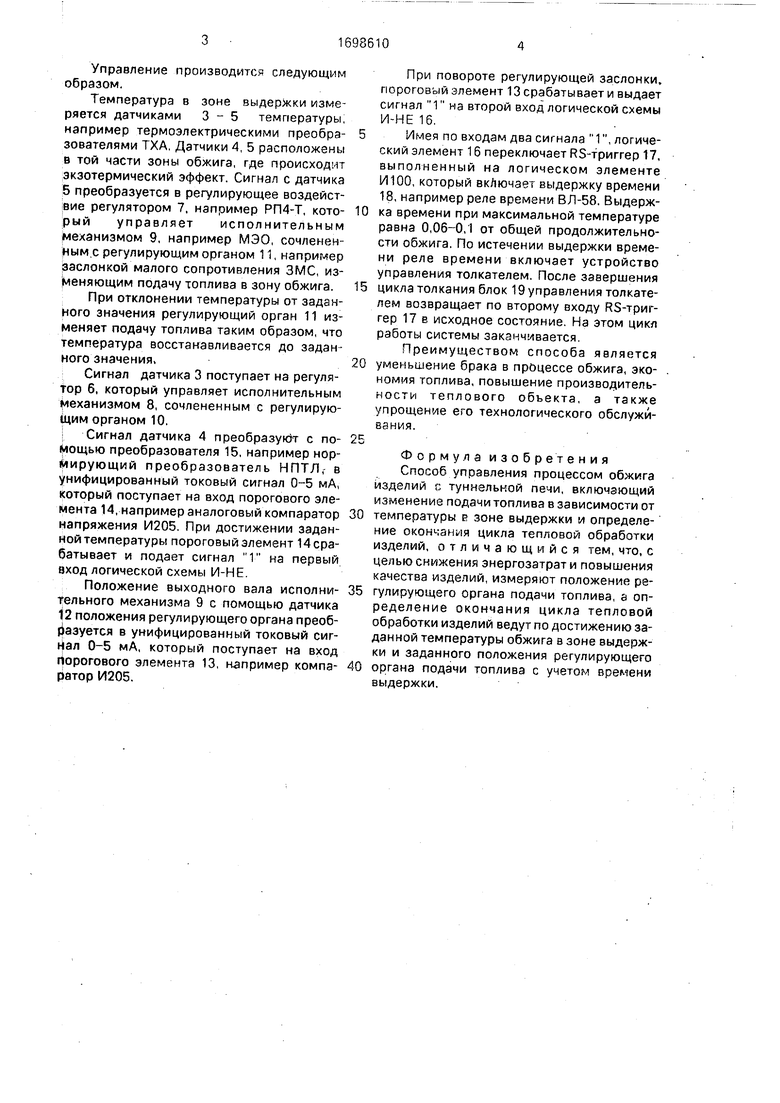

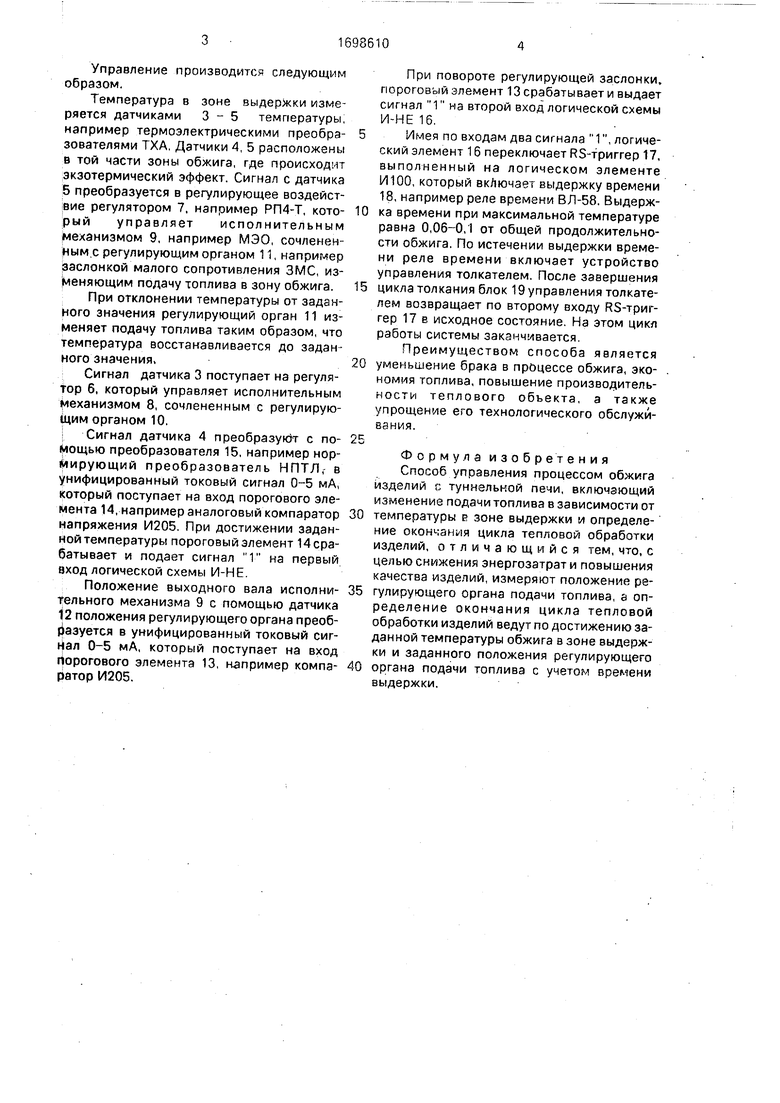

На чертеже изображено устройство, с помощью которого реализуется данный способ.

Устройство содержит установленные в зоне выдержки туннельной печи 1 с топливопроводом 2 датчики 3-5 температуры, регуляторы 6, 7, исполнительные механизмы 8, 9, регулирующие органы 10, 11. датчик 12 положения регулирующего органа И, пороговые элементы 13, 14, преобразователь 15, логический элемент И-НЕ 16, RS-триггер 17, элемент 18 выдержки времени 18 и блок 19 управления толкателем

О

ю

00

о

Управление производится следующим образом.

Температура в зоне выдержки измеряется датчиками 3-5 температуры, например термоэлектрическими преобразователями ТХА, Датчики 4, 5 расположены в той части зоны обжига, где происходит экзотермический эффект. Сигнал с датчика 5 преобразуется в регулирующее воздействие регулятором 7, например РП4-Т, который управляет исполнительным механизмом 9, например МЭО, сочлененным с регулирующим органом 11, например заслонкой малого сопротивления ЗМС, изменяющим подачу топлива в зону обжига.

При отклонении температуры от заданного значения регулирующий орган 11 изменяет подачу топлива таким образом, что температура восстанавливается до заданного значения

Сигнал датчика 3 поступает на регулятор б, который управляет исполнительным механизмом 8, сочлененным с регулирующим органом 10.

Сигнал датчика 4 преобразуют с помощью преобразователя 15, например нормирующий преобразователь НПТЛ,- в унифицированный токовый сигнал 0-5 мА, который поступает на вход порогового элемента 14, например аналоговый компаратор напряжения И205. При достижении заданной температуры пороговый элемент 14 срабатывает и подает сигнал 1 на первый вход логической схемы И-НЕ.

Положение выходного вала исполнительного механизма 9 с помощью датчика 12 положения регулирующего органа преобразуется в унифицированный токовый сигнал 0-5 мА, который поступает на вход порогового элемента 13, например компаратор И205.

При повороте регулирующей заслонки, пороговый элемент 13 срабатывает и выдает сигнал 1 на второй вход логической схемы И-НЕ 16.

Имея по входам два сигнала 1, логический элемент 16 переключает RS-триггер 17, выполненный на логическом элементе И100, который включает выдержку времени 18, например реле времени ВЛ-58. Выдержка времени при максимальной температуре равна 0,06-0,1 от общей продолжительности обжига. По истечении выдержки времени реле времени включает устройство управления толкателем. После завершения

цикла толкания блок 19 управления толкателем возвращает по второму входу RS-триггер 17 в исходное состояние. На этом цикл работы системы заканчивается.

Преимуществом способа является

уменьшение брака в процессе обжига, экономия топлива, повышение производительности теплового объекта, а также упрощение его технологического обслуживания.

Формула изобретения Способ управления процессом обжига изделий с туннельной печи, включающий изменение подачи топлива в зависимости от

температуры в зоне выдержки и определение окончания цикла тепловой обработки изделий, отличающийся тем, что, с целью снижения энергозатрат и повышения качества изделий, измеряют положение регулирующего органа подачи топлива, а определение окончания цикла тепловой обработки изделий ведут по достижению заданной температуры обжига в зоне выдержки и заданного положения регулирующего

органа подачи топлива с учетом времени выдержки.

Топливо

2

10

8

L

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| Устройство для управления тепловым режимом стекловаренной ванной печи | 1981 |

|

SU1008163A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗАГРУЗКОЙ И ВЕНТИЛЯЦИЕЙ МЕЛЬНИЦЫ | 2015 |

|

RU2618346C2 |

| Система регулирования температуры аэросмеси углеразмольной мельницы | 2015 |

|

RU2606083C1 |

| СПОСОБ УПРАВЛЕНИЯ КЛАПАНОМ ПЕРИОДИЧЕСКОЙ ПРОДУВКИ БАРАБАННОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516989C1 |

| Способ автоматического регулированияТЕплОВОгО РЕжиМА КОНВЕйЕРНОйлиНии для ОбжигА КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU815446A1 |

| Способ автоматического регулирования процесса получения извести | 1986 |

|

SU1381094A1 |

| Система для испытания транспортных средств на топливную экономичность | 1985 |

|

SU1587367A1 |

| Способ автоматического управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1983 |

|

SU1174718A1 |

| Выхлопное устройство | 1979 |

|

SU802580A2 |

Изобретение относится к управлению процессом обжига изделий, например кирпича, керамических камней, и может быть использовано в промышленности строительных материалов. Цель - снижение энергозатрат и повышение качества изделий. Для достижения цели меняют подачу топлива в зависимости от температуры в зоне выдержки, измеряют положение регулирующего органа подачи топлива, определяют окончание цикла тепловой обработки изделий по достижению заданной температуры обжига в зоне выдержки и заданного положения регулирующего органа подачи топлива с учетом времени выдержки. 1 ил.

Ј 5

| Система автоматического регулирования температурного режима туннельной печи | 1987 |

|

SU1471056A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-12-15—Публикация

1989-10-11—Подача