90

2. Устройство автоматического уп равления процессом обжига вспучивающихся материалов по авт.св. № 970068, отличающееся тем, что оно снабжено датчиком пи опластического состояния обжигаемого материала, причем выход усредняющего блока подключен на третий вход генератора импульсов,а датчик пиропластического состояния обжигаемого материала подключен на-цретий вход регулятора температурыобжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига керамзита в кольцевой печи | 1980 |

|

SU964405A1 |

| Способ управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1981 |

|

SU970068A1 |

| Способ управления процессом обжига вспучивающихся материалов во вращающейся печи | 1982 |

|

SU1048286A1 |

| Устройство для управления процессом карбонизации во вращающейся печи | 1981 |

|

SU948880A1 |

| Способ управления процессом обжига керамзита и устройство для его осуществления | 1980 |

|

SU952822A1 |

| Способ управления процессом обжига во вращающейся печи | 1977 |

|

SU685644A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ СПОСОБНОГО ВСПУЧИВАТЬСЯ ПРИРОДНОГО ГЛИНИСТОГО СЫРЬЯ | 2011 |

|

RU2469008C1 |

| Способ автоматического управления процессом активации гранулированных углеродсодержащих материалов во вращающейся печи | 1990 |

|

SU1736925A1 |

| Способ управления процессом обжига керамзитового гравия во вращающейся печи | 1973 |

|

SU461294A1 |

1.Способ автоматического управления процессом обжига вспучивающихся материалов по авт.св. № 970068, отличающийся тем, что, с целью повьшения качества управления, измеряют параметр, характеризукиций пиропластическое состояние обжигаемого материала, ограничивают . максимальное значение температуры обжига в завис№1ости от параметра, характеризующего пироцпастическое состояние обжигаемого материала, и корректируют величину приращения частоты вращения печи в зависимости от величины отклонения насыпной I плотности готового продукта от ее (Л допустимого максимального значения.

Изобретение относится к автоматизации производства вспучивающихся строительных материалов (керамзита, зольного гравия и др.) преимущественно во вращающихся и кольцевых карусельных печах с запечными подготовителями.

По основному авт«св.№ 970068 известен способ управления процессом обжига вспучивающихся материалов, заключающийся в измерении и стабилизации насыпной плотное- ти наиболее массовых фракций гото.вого продукта воздействием на температуру обжига путем изменения подачи топлива, а также изменения частоты вращения,например, периодическом, в сторону ее увеличения до выхода насыпной плотности за заданные пределы и последующем снижении частоты вращения печи до вхождения насыпной плотности в заданные пределы. При изменении частоты вращения печи предусмотрена также соответствующая коррекция подачи полуфабриката в печь и введение упреждающего корректирующего воздействия на температуру обжига ij .

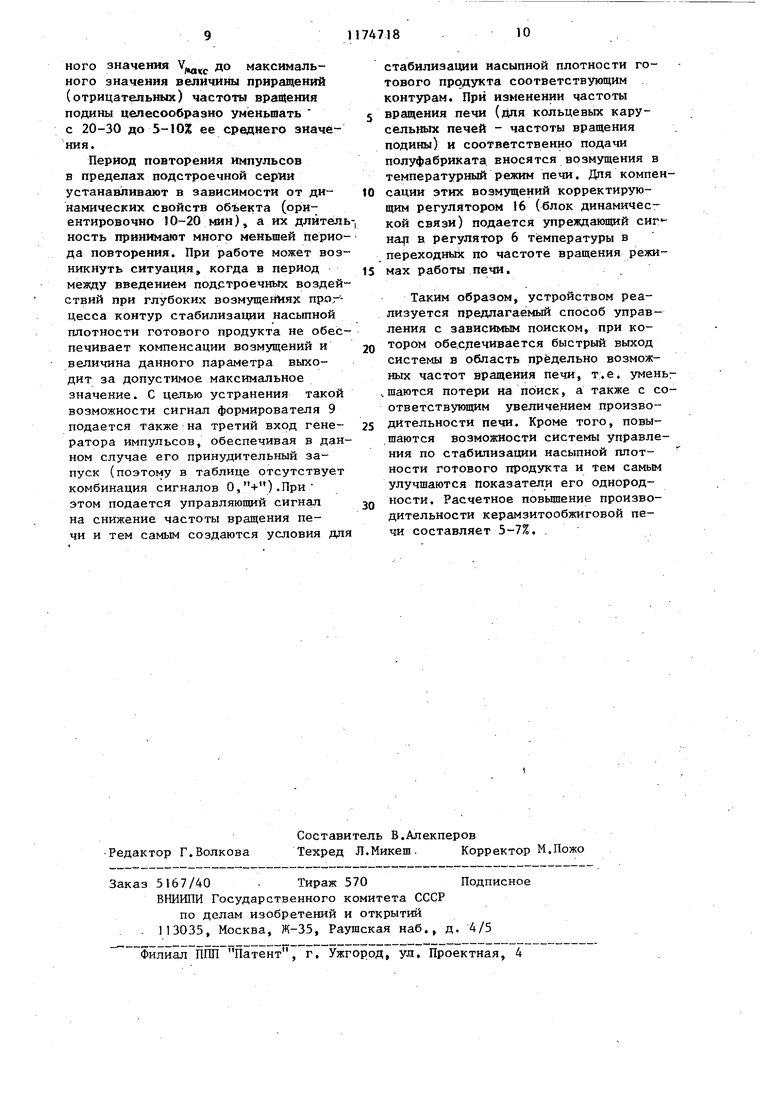

. По основному авт. св. известно устройство для осуществления данного способа управления, содержащее измеритель насыпной плотности готового продукта, подключенный через последовательно соединенные блок сравнения и корректирующий регулятор йа вход регулятора контура стабилизации температуры обжига, который /контур) также содержит термодатчик и регулирующий орган на магистрали топлива, скоммутированные по стандартной схеме с регулятором температуры, а также задатчик насыпной плотности, подключенный на второй вход блока сравнения. Кроме того, в устройство введены управляющее устройство, на входы которого подключены выходы блока сравнения и задатчика насыпной плотности, а также регуляторы частоты

вращения и подачи полуфабриката и корректирующий блок, входы которых подключены к выходу управляющего устройства. Управляющее устройство содержит усредняющий блок, подключенный

через последовательно соединенные формирователь, логический блок и.преобразователь на вход ограничителя, выход формирователя подключен также на вход генератора импульсов, выход которого соединен с вторым входом логического блока, причем выход блока сравнения подключен к входу усредняющего блока, а выход задатчика насыпной плотности - на второй вход формирователя l .

Известным устройством реализуется поисковый способ управления процессом обжига, при котором устанавливается максимально возможная для

данной технологической ситуации химикр-минералогического состава сырья и физико-механических свойств полуфабриката частота вращения печи и соответственно подача полуфабриката с

соблюдением требований по качеству готового продукта и тем самым обеспечивается повышение производительности печи.

Однако в известных способе и устройстве управления величина приращений частоты вращения не связана с величиной отклонения фактической величины насыпной плотности готового продукта от ее допустимого максимального значения, что при настройке на небольшие величины приращений неоправданно затягивает процесс выхода системы на максимально возможную частоту вращения. Настрой3ка на относительно большие величины приращений частоты вращения печи может привести к перерегулированию недопустимому превьшению величиной насыпной плотности готового продукта ее допустимого максимального зна чения, что снижает регламентируемые стандартом показатели однородности готового продукта. Кроме того, в известных способе и устройстве не предусмотрено ограничение температуры обжига, вследствие чего в процессе ее регулирования с целью стабилизации насыпной плотности в заданных пределах возможен выход процесса в область чрезмерно высоких температур обжига, при которых начинается термическая агломерация обжигаемого материала. Это может вызвать глубокое нарушение процесса обжига с необходимостью вмешательства в ход процесса со стороны машиниста печи. Таким образом, данные недостатки известных способа и устройства снижают качество управления обжиговым процессом Целью изобретения является повышение качества управления. Поставленная цель достигается тем, что согласно способу управлени процессом обжига вспучивающихся ма териалов измеряют параметр, характеризующий пиропластическое состоярше обжигаемого материала, ограничивают максимальное значение температуры обжига в зависимости от параметра, характеризующего пиропластическое состояние обжигаемого материала, и корректируют величину приращения частоты вращения печи в зависимости от величины отклонения насыпной плотности готового продукта ее допустимого максимального значени Кроме того, устройство автоматического управления процессом обжи .га вспучивающихся материалов снаб,жено датчиком пиропластического состояния обжигаемого материала, .причем выход Усредняющего блока под ключен на третий вход генератора импульсов, а датчик пиропластического состояния обжигаемого материала подключен на третий вход рег-уляTctpa температуры обжига. На чертеже изображена блок-схема устройства для осуществления способа управления. Устройство содержит обжиговую печь 1, измеритель 2 насыпной плотности готового продукта с устройст184вом для вьщеления наиболее массовых его фракций, блок 3 сравнения, и задатчик 4 насыпной плотности, корректирующий регулятор 5, регулятор 6, контур-ч стабилизации температуры обжига, содержащий-также термодатчик и регулирующий -орган на магистрали топлива, управляющее устройство 7, имеющее в своем составе усредняющий блок 8, формирователь 9, логический блок 10, регулируемый генератор 11 импульсов, преобразователь 12 в ограничитель 13,регуляторы 14 и 15 соответственно частоты вращения печи и подачи полуфабриката, которые являются контурами стабилизации соответствующих параметров и содержат необходимые функциональные элементы и датчики, корректирующий регулятор 16 (блок динамической связи), а также датчик 17 пиропластического состояния обжигаемого материала (датчик положения направляющего аппарата дутьевого вентилятора азровыгружателя). Способ осуществляется следую- щим образом. На выходе обжиговой печи I измерителем 2 контролируется насыпная плотность наиболее массовых фракций готового продукта. После сравнения сигналов измерителя 2 и задатчика 4 насыпной плотности в блоке 3 сразнения, сигнал рассогласования поступает на регулятор 5, корректирующий задание регулятору 6 температуры обжига,который представляет собой стандартный контур ста-- билизации температуры обжига воздействием на подачу топлива по импульсу от термодатчика (термопара, пирометр) . Если текущее значение насЫпной плотности больше ее заданного значения и сигнал рассогласования больше зоны нечувствительности корректирующего регулятора 5, последним вьщается корректирунмций сигнал на повьшхение температуры обжига, а в противном случае - на снижение. Таким образом, посредством этой каскадной схемы осуществляется стабилизация насыпной плотности готового продукта при изменении хямико-минералогического состава сырья и физико-механических свойств полуфабриката. Диапазон допустимого отклонения насыпной плотности от заданного значения определяется регламентируемым стандартом показателем однород ности - коэффициентом вариации по насыпной плотности и для керамзита равен +15%. В процессе функционирования системы управления выход насыпной плот ности готового продукта за нижний заданный предел может быть всегда скомпенсирован соответствующим сниж нием температуры обжига. В то же вр мя при глубоких возмущениях процесса по параметрам сырья и полуфабриката, резко снижающих вспучивавмость и повышающих насыпную плотность готового продукта, стабилизац ее в заданных пределах путем повышения температуры обжига может быть и не достигнута. Это обусловле но тем, что при чрезмерно высоких температурах из-за появления расплава на поверхности зерен обжигаемо материала (пиропластическое состояние материала) начинается термическ его агломерация - образование сваро козлов, которая является глубоким нарушением процесса обжига, и может потребовать .,аварийного, отключения чи. Дня предотвращения аварийной си туации в схему включен датчик 17 пиропластического состояния обжигае мого материала, которьш при экспери ментально определенной граничной величине данного параметра вводит сигнал ограничения либо непосредственно в регулятор температуры обжига, либо через промежуточное реле отключает цепь электрического испол нительного механизма регулирующего органа (заслонки) на магистрали топлива и запрещает тем самым его перемеще;ние в направлении увели чения подачи топлива. Одновременно подается предупрёдительньга сигнал машинисту. Применительно к вращающимся бара банным печам работа датчика 17 пиропластического состояния обжигаемого материала может быть основана на следующих известных принципах: из рения высоты поднятия матер иала по футеровке печи фотоэлектрическим или радиоизотопным методом,а также на измерении величины тока приводного электродвигателя, в том числе с вьщелением характерного спектра его колебаний. Для кольцевых карусельных печей, оборудованных аэровыгружателями готового продукта с системой автоматического управления производительностью (напором) дутьевого, вентилятора по усилию взаимодействия аэровыгружателя с обжигаемым материалом в качестве датчика пиропластического состояния целесообразно использовать датчик положения направляющего аппарата дутьевого вентилятора,в частности встроенный путевой выключатель его электрического исполнительного механизма. Усилие взаимодействия аэровыгружателя материалом, а также устанавливаемая в соответствии с ним производительность дутьевого вентилятора, резко возрастают при агломерации материала, и, следовательно, являются косвенньми параметрами, характеризующими пиропластическое состояние ма-. т.ериала. Датчик положения необходимо настраивать на срабатывание путевого выключателя в положении направляющего аппарата, соответствующему повышению производительности вентилятора в 1,2-1,5 раза по сравнению с номинальной. Стабилизация насыпной плотности готового продукта является только одной из функций системы управления. Другой ее функцией является максимизация производительности печи с использованием для этого второго важнейшего управляющего воздействия на процесс - частоты вращения печи (для кольцевых карусельных печей,- частоты вращения подины), которой устанавливается время обжига. Известно, что оптимальное время обжига определяется изменяющимися, в процессе эксплуатации химико-минералогическим составом сырья, а также фракционным составом и структурно-механическими свойствами полуфабриката. Устанавливая максимально возможную частоту вращения печи при постоянстве коэффициента ее заполнения с обеспечением заданной величины насыпной плотности готового продукта можно достигнуть наибольшей производительности печи. Данная задача на основе поисковых методов управления решается следую,щим образом. Сигнал рассогласования с выхода блока 3 сравнения пода ется на вход управляющего устройства 7, где усредняннцим блоком 8 осуществляется подавление случайных флуктуации и выделение основного сигнала. Отфильтрованный сигнал рассогласования и сигнал задатчика 4 насыпной плотности подаются на вх ды формирователя 9, реализующего функциональную зависимость допустим го максимального значения насыпной плотности готового продукта ° заданного (среднего) значения У,0д и вьщающего нормализованный сигнал при превышении этого значения. Этот сигнал, а также сигнал гене ратора 11 импульсов в виде серий импульсов, подаются на входы логиче кого блока 0, Алгоритм функциониро вания логического блока 10 представлен в таблице. Примечание. + - наличие сигнала, .0 - отсутств сигнала Направлениям управляющего воздействия соответствуют разные поляр ности выходного модулированного сиг ла логического блока 10, I . Импульсный выходной сигнал логич ского блока 10 преобразуется преобразователем 12 (интегратором) в одй полярный сигнал постоянного тока, п дающийся в качестве корректирующего через ограничитель 13 на входы регуляторов частоты вращения 14 и пит .ния печи полуфабрикатом 15. Регуляторы 14 и 15 являются контурами ста билизации соответствующих параметро и содержат необходимые функциональные элементы и датчики. Ограничителе 13 осуществляется ограничение выходного сигнала преобразователя 12 по заданному минимуму и максимуму с целью 11редотвращения аварийных режимов работы печи при возможных сбоях в работе управляющего устройства. Величина интервалов времени между сериями импульсов, вырабатываемых генератором 11, т.е. периодичность введения подстроечных воздействий на частоту вращения печи, устанавливается исходя из экспериментально определенной динамики изменений возмущающих воздействий на процесс. Ориентировочно величина данного интервала времени может быть принята в 2-6 ч. Его задание осуществляется временным элементом, входящим в состав генератора . 11 импульсов, или же внещним временным задатчиком. Параметры импульсов, вырабатьшаемых генератором 11, в пределах подстрречной серии изменяются (модулируются) в функции абсолютного зна чения сигнала рассогласования, подаваемого с выхода усредняющего блока 8 на второй вход генератора П. Может осуществляться амплитудо- импульсная (АИМ) или широтно-импульсная (ШШ) модуляция этого сигнала. Причем модуляционная характеристика генератора 11 сформирована таким образом, что с увеличением сигнала рассогласования осзтцествляется увеличение модулируемого параметра выходной последователь ности импульсов, например, при АИМ - их амплитуды. Таким образом, величина приращений (обоих знаков) сигнала задания частоты вращения печи формируемого преобразователем 12, изменяется, например, пропорциональна величине отклонения насыпной плотности готового продукта от ее допустимого максимального значения, В частности, для кольцевых карусельных керамзитообжиговых печей при изменении насыпной плотности керамзита от 0,74 от максимального зна 1ения максимального значения. Величина приращений (положи тельных) частоты вращения подины печи уменьшается от 10-30% до 0-5% ее среднего значения. При изменении насыпной плотности в пределах от 1,1-1,2 от максимального значения V до максимального значения величины приращений (отрнцательных) частоты вращения подины целесообразно уменьшать с 20-30 до 5-10% ее среднего значения.

Период повторения импульсов в пределах подстроечной серии устанавливают в зависимости от динамических свойств объекта (ориентировочно 10-20 мин), а их длнтель ность принимают много меньшей периода повторения. При работе может возникнуть ситуация, когда в период меяду введением подртроечных воздействий при глубоких возмущениях прогцесса контур стабилизации насыпной плотности готового продукта не обеспечивает компенсации возмущений и величина данного параметра выходит за допустимое максимальное значение. С цепью устранения такой возможности сигнал формирователя 9 подается также на третий вход генератора импульсов, обеспечивая в данном случае его принудительный запуск (поэтому в таблице отсутствует комбинация сигналов О, ) .При этом подается управляющий сигнал на снижение частоты вращения печи и тем самым создаются условия для

стабилизации насыпной плотности готового продукта соответствующим контурам. При изменении частоты вращения печи (для кольцевых карусельных печей - частоты вращения подины) и соответственно подачи полуфабриката вносятся возмущения в температурный режим печи. Для компенсации этих возмущений корректирующим регулятором 16 (блок динамической связи) подается упреждающий снг на:|1 в регулятор 6 температуры в переходных по частоте вращения режимах работы печи.

Таким образом, устройством реализуется предлагаемый способ управления с зависимым поиском, при котором обе.сдечивается быстрый выход системы в область предельно возможных частот вращения печи, т.е. умень .шаются потери на поиск, а также с соответствующим увеличением производительности печи. Кроме того, повышаются возможности системы управления по стабилизации насыпной ппотности готового продукта и тем самьм улучшаются показатели его однородности. Расчетное повьщ1ение производительности керамзитообжиговой печи составляет 5-7%. .

| Способ управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1981 |

|

SU970068A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-08-23—Публикация

1983-03-01—Подача