Изобретение относится к технике измерений коэффициентов трения и может быть использовано при исследованиях коэффициентов трения в контакте заклинивающихся тел механизмов свободного хода (МСХ).

Известен способ измерения коэффициента трения при заклинивании роликового МСХ, заключающийся в том, что ролик прижимают с различными постоянными усилиями к внутренней поверхности вращающейся обоймы с помощью груза через промежуточный элемент, имитирующий рабочую площадку звездочки механизма свободного хода, измеряют .величину перемещения промежуточного элемента от положения, при котором угол заклинивания ролика равен нулю, до положения, при котором начинается его проскальзывание, и затем определяют значение коэффициента трения по формуле

f ш ,5arccos (1R -г

)1

где R - радиус внутренней поверхности обоймы МСХ;

г - радиус ролика;

h - величина перемещения промежуточного элемента, соответствующего началу проскальзывания ролика.

В результате фрикционного взаимодействия ролика с вращающейся обоймой происходит его перекатывание по плоской поверхности промежуточного элемента в клиновое пространство между обоймой и промежуточным элементом, имитирующим рабочую площадку звездочки МСХ. Промежуточному элементу обеспечивают возможность плоскопараллельного перемещения, что приводит к увеличению угла заклинивания ролика. При этом величина нормальной нагрузки в контакте ролика с обоймой и промежуточным элементом в процессе движения ролика в клиновое пространство не меняется.

Так как угол заклинивания ролика при перекатывании по поверхности проможусо

ON Ю 00

XI

точного элемента не может увеличиваться неограниченно, при некотором максимальном его значении, определяющемся предельной величиной коэффициента трения покоя, начинается проскальзывание ролика и трение покоя е контакте его с обоймой переходит в трение скольжения.

Недостатком данного способа, снижа- ГОУДИ ; достоверность определения коэффициента трения, является то, что .пользование груза для создания нормальной силы R контакте ролика с обоймой не позволяет имитировать условия фрикцион- Е-:ОГ рзэимодействия смазываемых поверх- jo irsu, характеризующиеся в реальных МСХ возрастанием силы контактного взаимодействия деталей в процессе заклинивания роликов Заклинивание реаль ного МСХ сопровождается непрерывным возрастанием нормальной нагрузки в контакте роли- RO мере их перемещения в клиновое пространство. При этом на коэффициент трения оказывает влияние скорость релаксации масляной пленки, разделяющей сопрягаемые поверхности деталей, которая изменяется с изменением нормальной нагрузки в контакте.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ определения коэф- и .,ечта трения ролика и обоймы, яаклюмаюшийся в том, что ролик с помощью грлзз прижимают к внутренней поверхно- обоймы чзрез промежуточный элемент, приводят so вращение обойму, измеряют перемещение промежуточного элемента и определяют коэффициент трения по известней формуле.

Однако использование груза для создания нормальной силы в контакте ролика с обоймой пр-л реализации этого способа не позволяет при измерениях имитировать . процесс заклинивания ролика при переменной нормальной нагрузке, что снижает достоверность результата определения коэффициента трения.

Цель изобретения - повышение достоверности определения коэффициента трения путем имитации процесса заклинивания МСХ прм переменной нор- мзльной нагрузке в контакте ролика и обоймы изменением в процессе вращения силы прижатия ролика синхронно с перемещением промежуточного элемента.

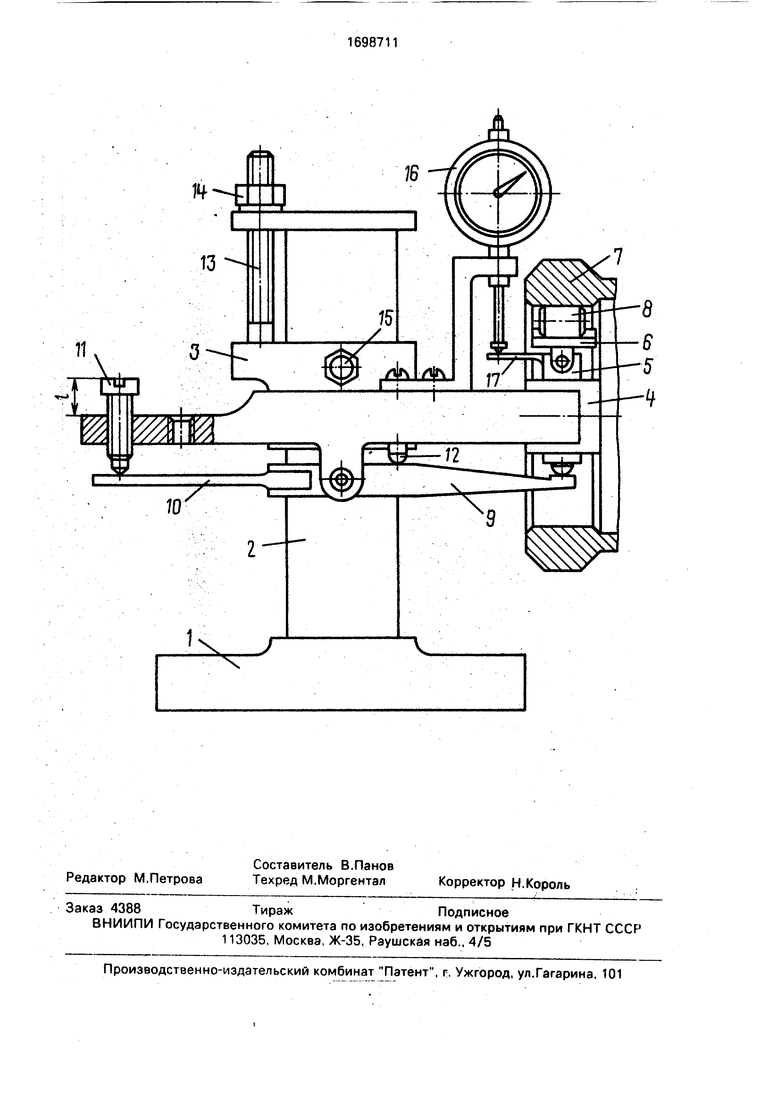

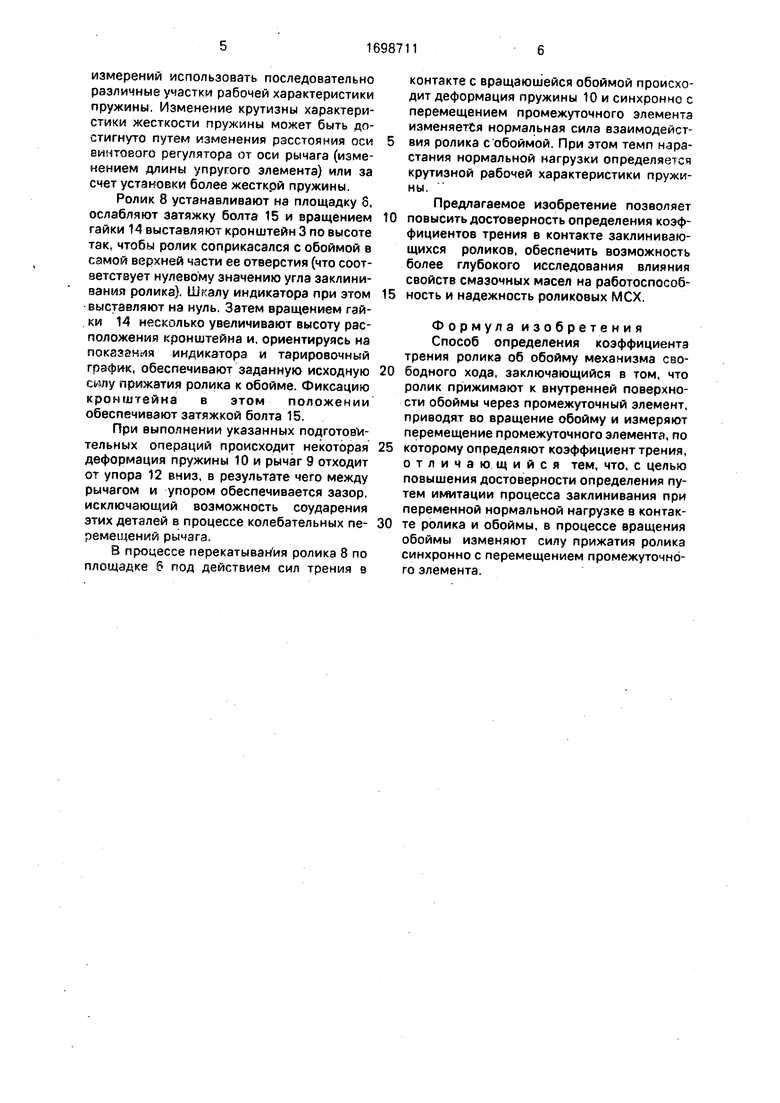

На чертеже показано устройство для ре- ализации предлагаемого способа.

Устройство содержит основание 1 с вертикальной направляющей балкой 2, на которой установлен с возможностью перемещения и жесткий фиксации кронштейн 3

для размещения втулки 4 с продольными направляющими качения, промежуточный элемент, выполненный в виде штока 5 и пластины б, имитирующей рабочую площадку звездочки МСХ, обойму 7, установленный между обоймой 7 и пластиной 6 ролик 8, узел нагружения в виде шарнирно закрепленного на кронштейне рычага 9 с присоединенной к нему пружиной 10, взаимодействующей с винтовым регулятором 11 силы ее затяжки, который закреплен на кронштейне, упор 12 для органичения угла поворота рычага под действием силы пружины, фиксатор положения кронштейна 3 относительно основания в виде шпильки 3 С гайкой 14 и болта 15, На кронштейне 3 установлен индикатор 16 часового типа, ножка которого взаимодействует с консольной балочкой 17, закрепленной на штоке 5 промежуточного элемента. Индикатор предназначен для измерения перемещений промежуточного элемента при тарировках пружины 10 и бесконтактного датчика перемещений (на схеме не показан).

Способ реализуют следующим образом.

Ролик 8 через шток 5 и пластину 6 прижимают к внутренней поверхности вращающейся обоймы 7 с помощью пружины 10, сила действия которой на промежуточный элемент и ролик изменяется в зависимости от величины перемещения штока в процессе перекатывания ролика в клиновое пространство, измеряют величину перемещения промежуточного элемента от положения, при котором угол заклинивания рвлика рззен нулю, до положения, при котором начинается его проскальзывание, а затем определяют коэффициент трения по известной формуле. По величине этого перемещения определяют также нормальную силу в контакте, при которой началось проскальзывание ролика.

Нагружающее устройство предварительно тарируют. При этом сначала винтовым регулятором 11 выбирают зазор между рычагом 9 и упором 12 и измеряют выступа- ние I регулировочного винта 11 относительно базовой поверхности кронштейна. После этого, прикладывая последовательно различные нагрузки к пластине 6 с помощью индикатора 16, определяют зависимость величины перемещения штока от действующей на него силы.

Тарировки повторяют при различных фиксированных величинах выступания I регулировочного винта 11, что необходимо для определения рабочей характеристики пружины в широком диапазоне возможных нагрузок и перемещений. Это позволяет изменением положения винта 11 в процессе

измерений использовать последовательно различные участки рабочей характеристики пружины. Изменение крутизны характеристики жесткости пружины может быть достигнуто путем изменения расстояния оси винтового регулятора от оси рычага (изменением длины упругого элемента) или за счет установки более жесткрй пружины.

Ролик 8 устанавливают на площадку S. ослабляют затяжку болта 15 и вращением гайки 14 выставляют кронштейн 3 по высоте так, чтобы ролик соприкасался с обоймой в самой верхней части ее отверстия (что соответствует нулевому значению угла заклинивания ролика). Шкалу индикатора при этом выставляют на нуль, Затем вращением гайки 14 несколько увеличивают высоту расположения кронштейна и, ориентируясь на показания индикатора и тарировочный график, обеспечивают заданную исходную силу прижатия ролика к обойме. Фиксацию кронштейна в этом положении обеспечивают затяжкой болта 15.

При выполнении указанных подготовительных операций происходит некоторая деформация пружины 10 и рычаг 9 отходит от упора 12 вниз, в результате чего между рычагом и упором обеспечивается зазор, исключающий возможность соударения этих деталей в процессе колебательных перемещений рычага.

8 процессе перекатыван ия ролика 8 по площадке б под действием сил трения в

контакте с вращаюшейся обоймой происходит деформация пружины 10 и синхронно с перемещением промежуточного элемента изменяется нормальная сила взаимодействия ролика с обоймой. При этом темп нарастания нормальной нагрузки определяется крутизной рабочей характеристики пружины.

Предлагаемое изобретение позволяет

повысить достоверность определения коэффициентов трения в контакте заклинивающихся роликов, обеспечить возможность более глубокого исследования влияния свойств смазочных масел на работоспособность и надежность роликовых МСХ.

Формула изобретения Способ определения коэффициента трения ролика об обойму механизма свободного хода, заключающийся в том, что ролик прижимают к внутренней поверхности обоймы через промежуточный элемент, приводят во вращение обойму и измеряют перемещение промежуточного элемента, по

которому определяют коэффициент трения, отличающийся тем, что, с целью повышения достоверности определения путем имитации процесса заклинивания при переменной нормальной нагрузке в контакте ролика и обоймы, в процессе вращения обоймы изменяют силу прижатия ролика синхронно с перемещением промежуточного элемента,

--Ј

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм свободного хода | 1976 |

|

SU625072A1 |

| Способ измерения коэффициента трения и устройство для его осуществления | 1975 |

|

SU569911A1 |

| Способ определения коэффициентаТРЕНия РОлиКА и ОбОйМы и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU819636A1 |

| КЛИНОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2000 |

|

RU2194199C2 |

| РОЛИКОВАЯ МУФТА СВОБОДНОГО ХОДА | 2002 |

|

RU2224923C2 |

| МЕХАНИЗМ СВОБОДНОГО ХОДА | 1991 |

|

RU2013677C1 |

| КЛИНОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 1999 |

|

RU2156897C1 |

| Механизм свободного хода | 1987 |

|

SU1523775A1 |

| СТАРТЕР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2541345C1 |

| Коробка передач | 1983 |

|

SU1191656A1 |

| Способ измерения коэффициента трения и устройство для его осуществления | 1975 |

|

SU569911A1 |

| Способ определения коэффициентаТРЕНия РОлиКА и ОбОйМы и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU819636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-26—Подача