Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии качества соединения двух материалов с различным акустическим сопротивлением, например, при контроле сплошности скрепления покрытия с основой.

Цель изобретения - повышение точности определения размера нарушения сплошности соединения за счет обеспечения однозначности определения размера по амплитуде вследствие работы в режиме, при котором отраженные дефектом и целым участком соединения УЗ колебания компенсируются.

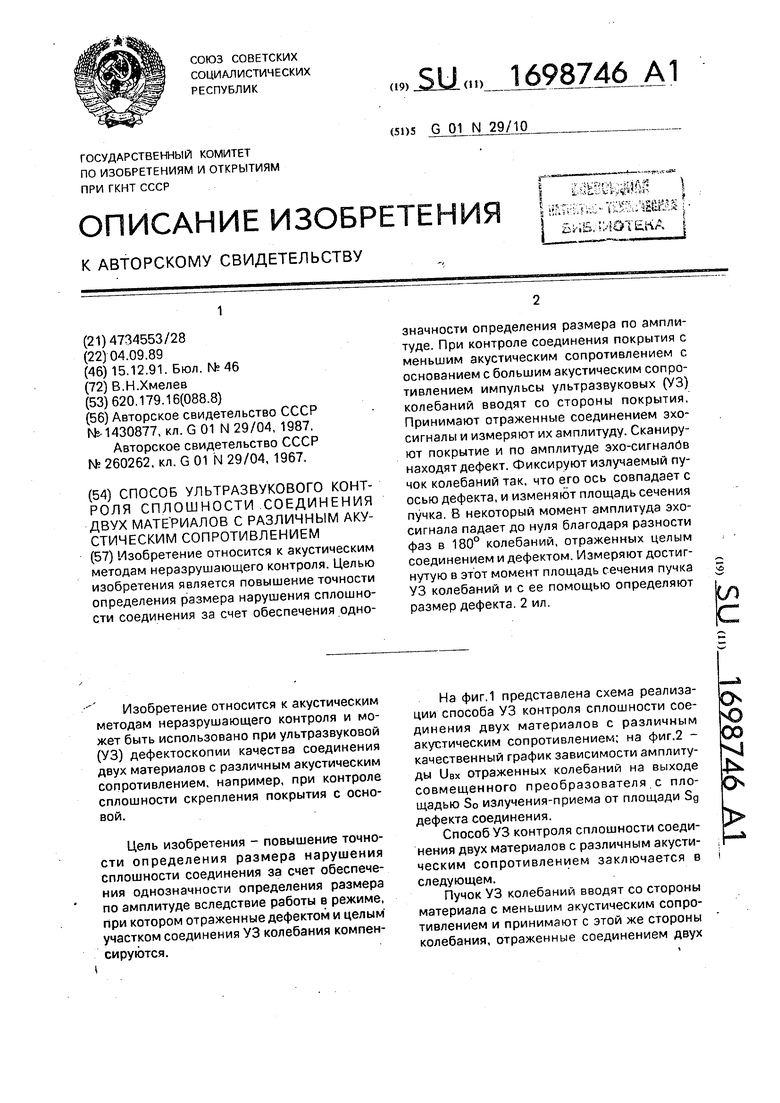

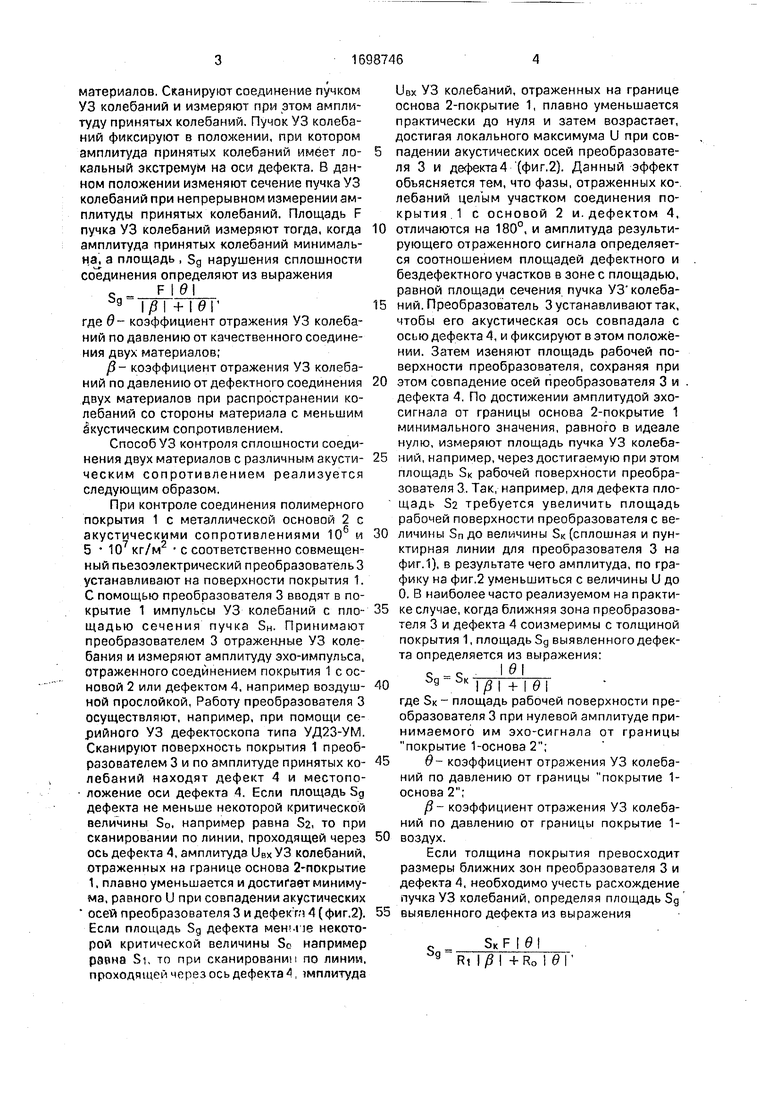

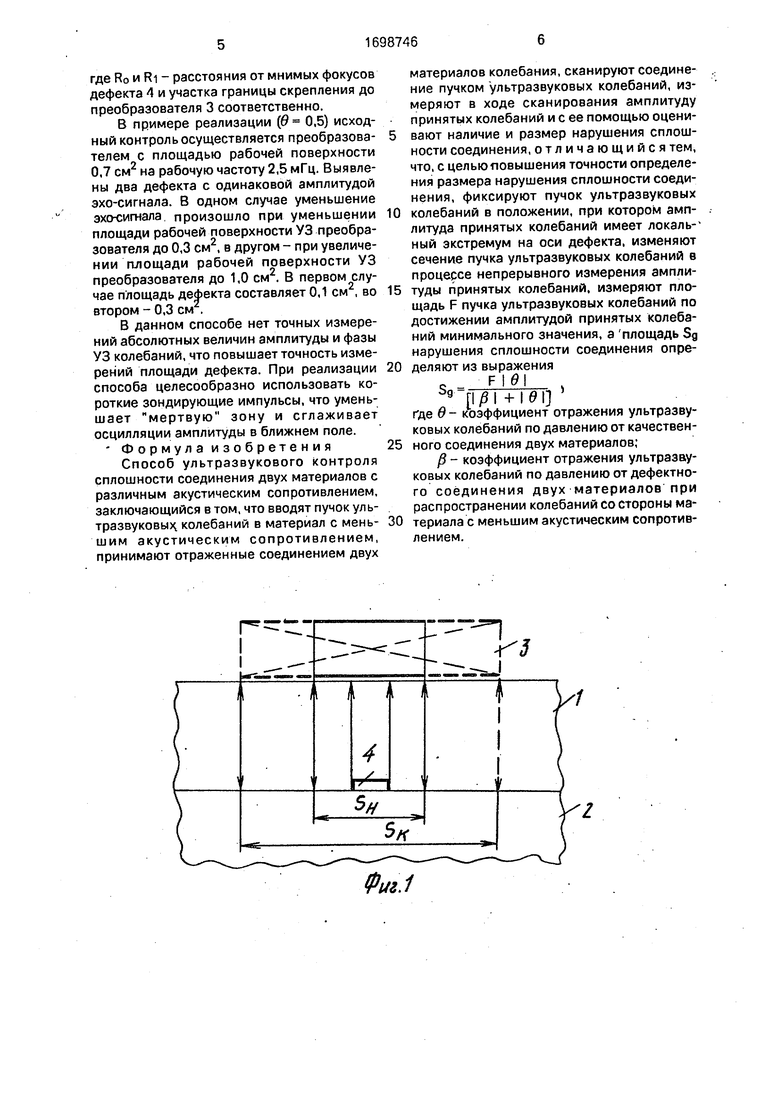

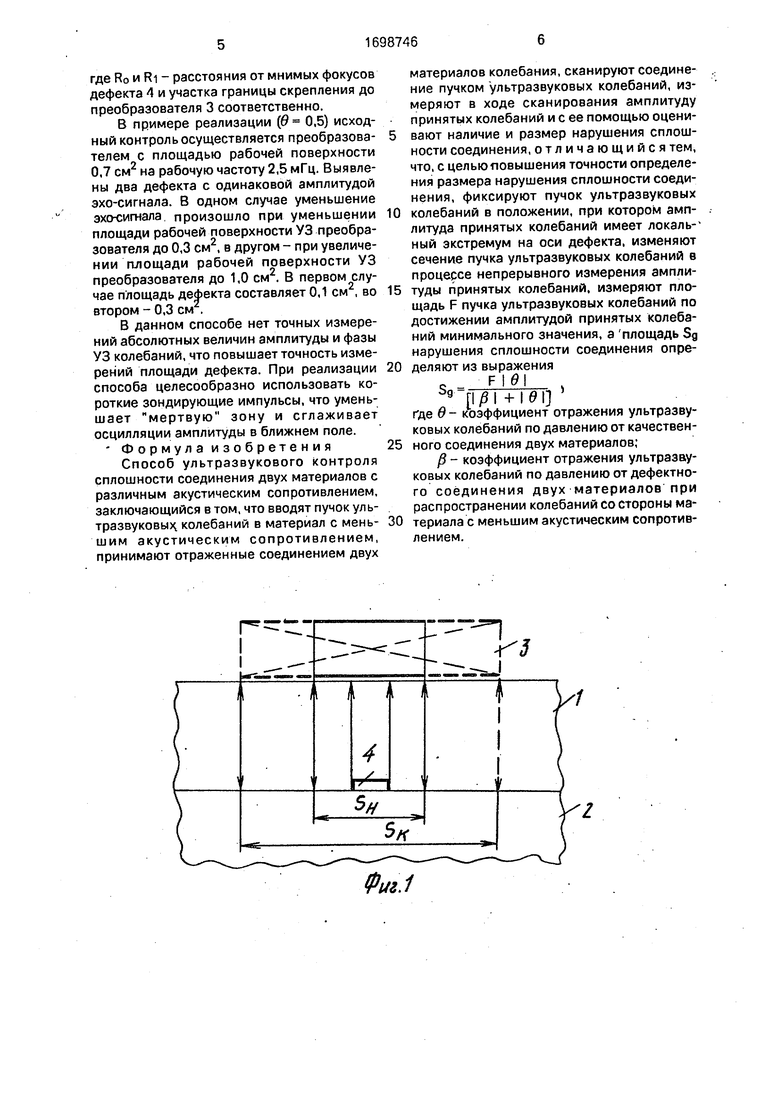

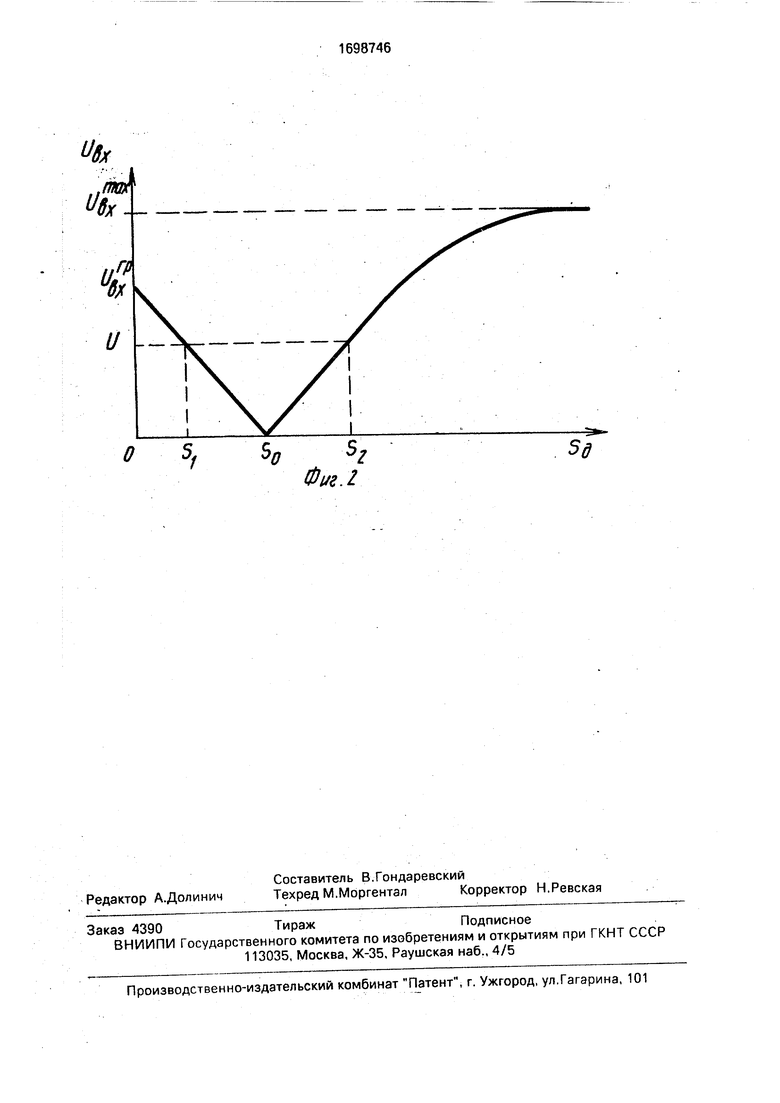

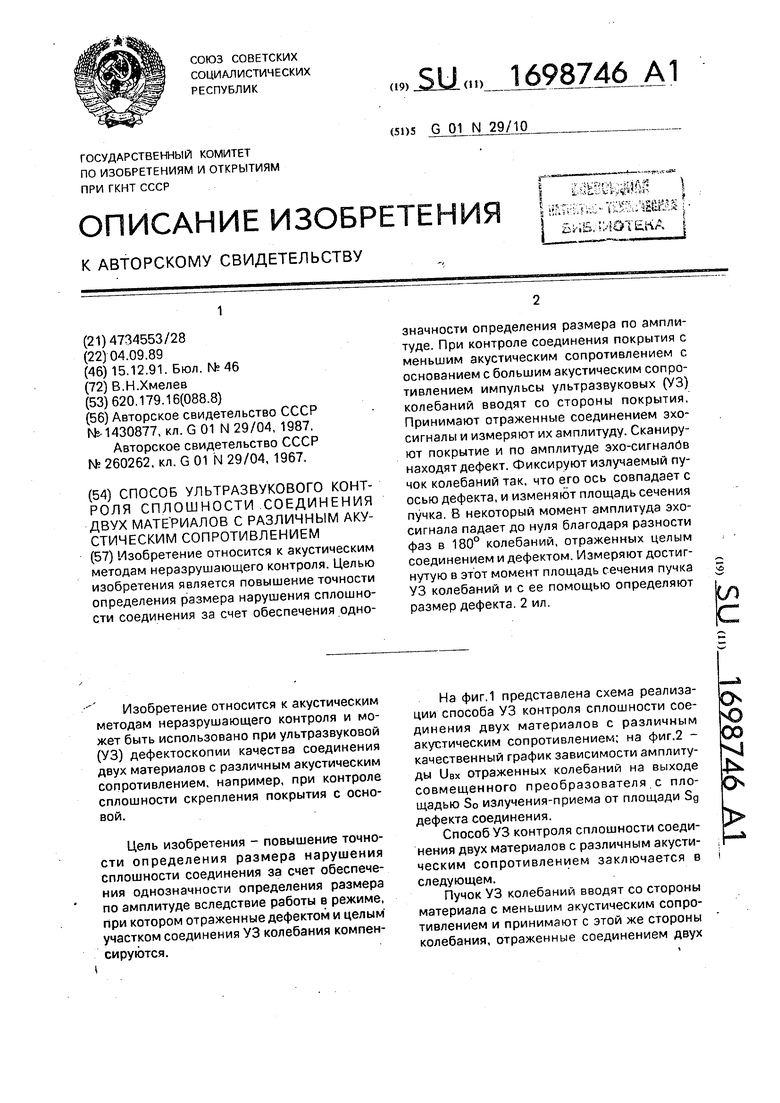

На фиг.1 представлена схема реализации способа УЗ контроля сплошности соединения двух материалов с различным акустическим сопротивлением; на фиг.2 - качественный график зависимости амплитуды DBX отраженных колебаний на выходе совмещенного преобразователя с площадью So излучения-приема от площади Sg дефекта соединения.

Способ УЗ контроля сплошности соединения двух материалов с различным акустическим сопротивлением заключается в следующем.

Пучок УЗ колебаний вводят со стороны материала с меньшим акустическим сопротивлением и принимают с этой же стороны колебания, отраженные соединением двух

О

ю со

О

материалов, Сканируют соединение пучком УЗ колебаний и измеряют при этом амплитуду принятых колебаний. Пучок УЗ колебаний фиксируют в положении, при котором амплитуда принятых колебаний имеет локальный экстремум на оси дефекта. В данном положении изменяют сечение пучка УЗ колебаний при непрерывном измерении амплитуды принятых колебаний. Площадь F пучка УЗ колебаний измеряют тогда, когда амплитуда принятых колебаний минимальна, а площадь , Sg нарушения сплошности соединения определяют из выражения

о F

bg I/3I+I6M

где в- коэффициент отражения УЗ колебаний по давлению от качественного соединения двух материалов;

/3- коэффициент отражения УЗ колебаний по давлению от дефектного соединения двух материалов при распространении колебаний со стороны материала с меньшим бкустическим сопротивлением.

Способ УЗ контроля сплошности соединения двух материалов с различным акустическим сопротивлением реализуется следующим образом.

При контроле соединения полимерного покрытия 1 с металлической основой 2 с акустическими сопротивлениями 10 и 5 10 кг/м с соответственно совмещенный пьезоэлектрический преобразователь 3 устанавливают на поверхности покрытия 1. С помощью преобразователя 3 вводят в покрытие 1 импульсы УЗ колебаний с площадью сечения пучка Зн. Принимают преобразователем 3 отраженные УЗ колебания и измеряют амплитуду эхо-импульса, отраженного соединением покрытия 1 с основой 2 или дефектом 4, например воздушной прослойкой, Работу преобразователя 3 осуществляют, например, при помощи серийного УЗ дефектоскопа типа УД23-УМ. Сканируют поверхность покрытия 1 преобразователем 3 и по амплитуде принятых колебаний находят дефект 4 и местоположение оси дефекта 4. Если площадь Sg дефекта не меньше некоторой критической величины So, например равна S2, то при сканировании по линии, проходящей через ось дефекта 4, амплитуда UBx УЗ колебаний, отраженных на границе основа 2-покрытие 1, плавно уменьшается и достигает минимума, равного U при совпадении акустических осетй преобразователя 3 и дефекгп 4 (фиг.2). Если площадь Sg дефекта меж.пе некоторой критической величины So например равна Si. то при сканировании по линии, проходящей через ось дефекта Ј, мплитуда

UBX УЗ колебаний, отраженных на границе основа 2-покрытие 1, плавно уменьшается практически до нуля и затем возрастает, достигая локального максимума U при совпадении акустических осей преобразователя 3 и дефекта 4 (фиг.2). Данный эффект объясняется тем, что фазы, отраженных колебаний целым участком соединения покрытия 1 с основой 2 и. дефектом 4,

отличаются на 180°, и амплитуда результирующего отраженного сигнала определяется соотношением площадей дефектного и бездефектного участков в зоне с площадью, равной площади сечения пучка УЗ колебаний. Преобразователь 3 устанавливают так, чтобы его акустическая ось совпадала с осью дефекта 4, и фиксируют в этом положении. Затем изеняют площадь рабочей поверхности преобразователя, сохраняя при

этом совпадение осей преобразователя 3 и дефекта 4. По достижении амплитудой эхо- сигнала от границы основа 2-покрытие 1 минимального значения, равного в идеале нулю, измеряют площадь пучка УЗ колебаний, например, через достигаемую при этом площадь SK рабочей поверхности преобразователя 3. Так, например, для дефекта площадь S2 требуется увеличить площадь рабочей поверхности преобразователя с величины Sn до величины SK (сплошная и пунктирная линии для преобразователя 3 на фиг.1), в результате чего амплитуда, по графику на фиг.2 уменьшиться с величины U до 0. В наиболее часто реализуемом на практике случае, когда ближняя зона преобразователя 3 и дефекта 4 соизмеримы с толщиной покрытия 1, площадь Sg выявленного дефекта определяется из выражения:

Q QIfll

й9 йк ft | + | в |

где SK - площадь рабочей поверхности преобразователя 3 при нулевой амплитуде принимаемого им эхо-сигнала от границы покрытие 1-основа

в- коэффициент отражения УЗ колебаний по давлению от границы покрытие 1- основа

коэффициент отражения УЗ колебаний по давлению от границы покрытие 10 воздух.

Если толщина покрытия превосходит размеры ближних зон преобразователя 3 и дефекта 4, необходимо учесть расхождение пучка УЗ колебаний, определяя площадь Sg

5 выявленного дефекта из выражения

Sn

SK F I в I

RI I/si +RO 101

где Ro и Ri - расстояния от мнимых фокусов дефекта 4 и участка границы скрепления до преобразователя 3 соответственно.

В примере реализации (в 0,5) исходный контроль осуществляется преобразователем с площадью рабочей поверхности 0,7 см2 на рабочую частоту 2,5 мГц. Выявлены два дефекта с одинаковой амплитудой эхо-сигнала. В одном случае уменьшение эхосигнала произошло при уменьшении площади рабочей поверхности УЗ преобразователя до 0,3 см2, в другом - при увеличении площади рабочей поверхности УЗ преобразователя до 1,0 см . В первом случае площадь дефекта составляет 0,1 см , во втором - 0,3 см .

В данном способе нет точных измерений абсолютных величин амплитуды и фазы УЗ колебаний, что повышает точность измерений площади дефекта. При реализации способа целесообразно использовать короткие зондирующие импульсы, что уменьшает мертвую зону и сглаживает осцилляции амплитуды в ближнем поле. ф о р м у л а и з о б р е т е н и я

Способ ультразвукового контроля сплошности соединения двух материалов с различным акустическим сопротивлением, заключающийся в том, что вводят пучок ультразвуковых, колебаний в материал с меньшим акустическим сопротивлением, принимают отраженные соединением двух

материалов колебания, сканируют соединение пучком ультразвуковых колебаний, измеряют в ходе сканирования амплитуду принятых колебаний и с ее помощью оценивают наличие и размер нарушения сплошности соединения, отличающийся тем, что, с целью повышения точности определения размера нарушения сплошности соединения, фиксируют пучок ультразвуковых

колебаний в положении, при котором амплитуда принятых колебаний имеет локальный экстремум на оси дефекта, изменяют сечение пучка ультразвуковых колебаний в процессе непрерывного измерения амплитуды принятых колебаний, измеряют площадь F пучка ультразвуковых колебаний по достижении амплитудой принятых колебаний минимального значения, а площадь Sg нарушения сплошности соединения определя ют из выражения сFI0I

Ьд п /з i +1 e t

где в - коэффициент отражения ультразвуковых колебаний по давлению от качественного соединения двух материалов;

/3 - коэффициент отражения ультразвуковых колебаний по давлению от дефектного соединения двух материалов при распространении колебаний со стороны материала с меньшим акустическим сопротивлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Настроечный образец для ультразвуковой дефектоскопии | 1991 |

|

SU1772734A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ ультразвукового эхо-контроля сплошности соединения двух материалов с различными волновыми сопротивлениями | 1991 |

|

SU1810814A1 |

| Способ определения содержания влаги в объектах при помощи преобразователя с буферным стержнем | 1990 |

|

SU1741054A1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2457480C2 |

| Способ определения конфигурации дефекта в изделии | 1987 |

|

SU1516958A1 |

| Способ определения акустической плотности | 2017 |

|

RU2657314C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения размера нарушения сплошности соединения за счет обеспечения однозначности определения размера по амплитуде. При контроле соединения покрытия с меньшим акустическим сопротивлением с основанием с большим акустическим сопротивлением импульсы ультразвуковых (УЗ) колебаний вводят со стороны покрытия. Принимают отраженные соединением эхо- сигналы и измеряют их амплитуду. Сканируют покрытие и по амплитуде эхо-сигналбв находят дефект. Фиксируют излучаемый пучок колебаний так, что его ось совпадает с осью дефекта, и изменяют площадь сечения пучка. В некоторый момент амплитуда эхо- сигнала падает до нуля благодаря разности фаз в 180° колебаний, отраженных целым соединением и дефектом. Измеряют достигнутую в этот момент площадь сечения пучка УЗ колебаний и с ее помощью определяют размер дефекта. 2 ил. сл С

Фм.1

5д

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1430877A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ БИМЕТАЛЛИЧЕСКИХМАТЕРИАЛОВ | 0 |

|

SU260262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1989-09-04—Подача