П { а

СП

О)

со

СП

00

ширины пучка УЗ колебаний в материале изделия 1, Сканируют преобразователем 2 изделие 1 с одновременным изменением угла о( так, чтобы акустические оси,преобразователя 2 в каждом положении пересекались в дополнительных точках поверхности дефекта 3. Измеряют индикатриссы рассеяния дополнительных точек. С их помощью

определяют другие дополнительные точки, Прозвучипание дефекта 3 проводят до тех пор, пока амплитуда эхо- импульсон от его крайних точек не упадет ниже регистрируемого уровня. По полученным индикатриссам рассеяния всех измеряемых точек поверхности дефекта 3 определяют его конфигурацию. 1 з,п, ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий | 1987 |

|

SU1467461A1 |

| Способ ультразвукового контроля изделий | 1986 |

|

SU1325352A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1642846A1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Цель изобретения - повышение точности за счет измерения индикатриссы рассеяния в нескольких дополнительных точках поверхности дефекта. На поверхности изделия 1 устанавливают преобразователь 2 с переменным углом α ввода. Излучают и принимают преобразователем 2 импульсы ультразвуковых колебаний с фиксированным углом α1 ввода. Сканируют изделие и находят положение, в котором амплитуда эхо-импульса от точки "а" дефекта 3 максимальна. Восстанавливают в точке "а" перпендикуляр к направлению прозвучивания, соответствующему максимуму индикатриссы рассеяния, и определяют две дополнительных точки поверхности дефекта 3 на этом перпендикуляре на расстоянии, не меньшем длины волны и не большим половины ширины пучка ультразвуковых колебаний в материале изделия 1. Сканируют преобразователем 2 изделие 1 с одновременным изменением угла α так, чтобы акустические оси преобразователя 2 в каждом положении пересекались в дополнительных точках поверхности дефекта 3. Измеряют индикатриссы рассеяния дополнительных точек. С их помощью определяют другие дополнительные точки. Прозвучивание дефекта 3 проводят до тех пор, пока амплитуда эхо-импульсов от его крайних точек не упадет ниже регистрируемого уровня. По полученным индикатрисам рассеяния всех измеряемых точек поверхности дефекта 3 определяют его конфигурацию. 1 з.п. ф-лы, 1 ил.

Изобретение относится к акустическим методам неразр тиающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии изделий

Целью изобретения является повышение точности за счет измерения локальных значений индикатриссы рассеяния поверхности дефекта в нескольких точках поверхности дефекта,

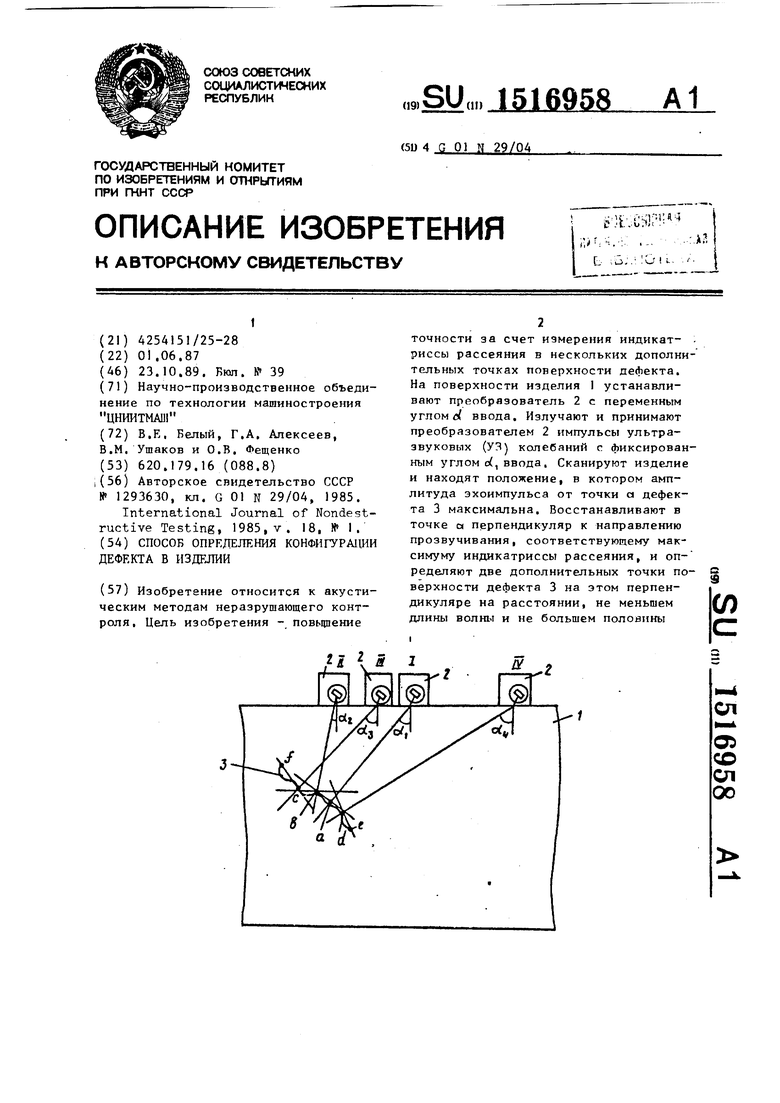

Иа чертеже представлена схема реализации способа определения конфигурации дефекта в изделии.

Способ заключается в следующем,

В изделие излучают пучок УЗ колебаний в одной плоскости под различными углами так, чтобы они пересекались в одной точке поверхности дефекта. Принимают отраженные дефектом УЗ колебания в гаюскости излучения и измеряют индикатриссу рассеяния данной отражающей точки поверхности дефекта. Затем в изделие излучают УЗ колебания в той же плоскости под различными углами так, чтобы они пересекались во второй точке поверхности дефекта, лежащей на проходящем через первую точку перпендикуляре к направлению максимума индикатриссы рассеяния на расстоянии 1 от первой точки. Принимают отраженные дефектом УЗ колебания в плоскости излучения и измеряют индикатриссу рассеяния второй отражающей точки поверхности дефекта. После этого в изделие излучают УЗ колебания в той же плоскости под различныьш углами так, чтобы они пересекашись в третьей точке поверхности дефекта, лежащей на проходящем через вторую точку перпендикуляре к направлению максимума индикатриссы рассеяния с противоположной от первой точки стороны на расстоянии I от второй точки, При(гимают отраженные дефекты УЗ колебания в плоскости излучения

5

0

5

0

5

0

5 ™

0

5

и измеряют индикатриссу рассеяния третьей отражающей точки поверхности дефекта. Аналогично осуществляют прозвучивание других точек поверхности дефекта до тех пор пока амплитуда отраженных дефектом колебаний не будет ниже уровня регистрации. Конфигурацию дефекта определяют с учетом выполненных измерений во всех прозвученных точках поверхности дефекта. Полученная в этом случае конфигурация дефекта дает возможность определить форму дефекта в одной плоскости - в той, в которой производятся излучение и прием импульсов УЗ колебаний. При необходимости излучают в изделие УЗ колебания в нескольких дополнительных плоскостях и последовательно повторяют описанные операции, завершающиеся измерением индикатриссы рассеяния нескольких отражающих точек поверхности дефекта в дополнительных плоскостях прозвучивания. После этого конфигурацию дефекта определяют с учетом полученной в ходе измерений дополнительной информации. Полученная в этом случае конфигурация дефекта дает возможность определить объемную форму дефекта. Расстояние 1 не менее длины волны и не Более половины ширины пучка излучаемых УЗ колебаний.

Способ реализуется следующим образом.

Устанавливают на поверхности контролируемого издетия 1 УЗ преобразователь 2, например, с переменным углом ввода и излучают и принимают с его помощью импульсы УЗ колебаний. При фиксированном угле ввода, наприь вр о(,, преобразователя 2 сканируют поверхность изделия 1, находят положение (на чертеже положение 1), в котором амплитуда эхоимпульса от де

фекта 3 максимальна, и фиксируют координаты точки 01 - эпицентра отражения. В точке ot восстанавливают перпендикуляр к прямой, соединяющей точку с и точку ввода преобразователя 2 в положении 1, На перпендикуляре на равном расстоянии 1 от точки а откладывают точки Ъ и d. Сканируют поверхность изделия 1 преобраэо- вателем 2 при одновременном изменении угла d ввода таким образом, чтобы акустические оси преобразователя 2 в различных положениях пересекалис в точке Ь, Измеряют амплитуды А(о() отраженных дефектом 3 эхоимпульсов и сравнивают ее с амплитудой Ар(о() эхоимпульсон, отраженных эталонным боковым цилиндрическим отражателем, расположенным на глубине, равной глу бине залегания прозвучиваемой точки Ь.

Находят положение преобразователя 2 (на чертеже положение II)| при котором значение разности А(С/) -P(d максимально, и определяют угол d-i ввода в JTOM положении, В точке Ъ восстанявливают перпендикуляр к прямой, соединяющей точку Ъ и точку вво да преобразователя 2 в положении II, На перпендикуляре на расстоянии 1 от точки Ъ откладывают со стороны, противоположной точке а , точку с , Сканируют поверхность изделия 1 и изменяют ( ввода преобразователя 2 при пересечении его акустических осей в точке с . Находят положение преобразователя 2 (на чертеже положение III), при котором значение разности А(О)-АО(О ) максимально, что наблюдается при угле сз ввода. В точке с восстанавливают перпендикуляр к прямой, соединяющей точку с и точку ввода преобразователя 2 в положении III. На перпендикуляре на расстоянии 1 от точки с откладывают со стороны, противоположной точке с точку f, Прозвучивают аналогично точку f и убеждаются, что при любом уг- ле е( ввода амплитуда отраженного эхоимпульса не превьппает принятый уровень регистрации, В этом случае точка f считается крайней точкой по верхности дефекта 3, Затем сканируют поверхность изделия 1 и изменяют угол оС ввода преобразователя 2 при пересечении его акустических осей в точке d,

5

5 0

0 0 5 0 j

Находят положение преобразователя 2 (на чертеже положение IV), при котором значение разности A(c()-Ap(ci() максимально, что наблюдается при угле 0/J ввода. В точке d восстанавливают перпендикуляр к прямой, соединяющей точку d и точку ввода преобразователя 2 в положении IV. На перпендикуляре на расстоянии 1 от точки d откладывают со стороны, противоположной точке ск , точку е. Прозвучивают аналогичным образом точку е и убеждаются, что при любом угле ввода амплитуда отраженного эхоимпульса не превьппает принятый уровень регистрации. В зтом случае точка е считается другой крайней точкой поверхности дефекта 3,

Конфигурация дефекта в плоскости прозвучивания определяется путем построения ломаной линии fctade. В случае необходимости определения объемной конфигурации дефекта 3 анапо- гичные измерения производятся в нескольких других плоскостях. Величину расстояния 1 выбирают из условия

я 1 7/ Л , где Д- длина волны излучаемых УЗ колебаний в материале изделия 1; S - ширина пучка УЗ колеба- НИИ, излучаемых преобразователем 2, При определении конфигурации дефекта целесообразно использовать в качестве излучаемого пучка УЗ колебаний пучок, размер которого в поперечном сечении не превышает размера дефекта. Если дефект меньше поперечного сечения УЗ пучка, ослабляется локальньп характер отражения, т.е. падает чувствительность к локальным неровностям поверхности дефекта. Чем больше дефект, тем надежнее фиксируются максимумы эхоимпульсов от изломов его поверхности. По полученным точкам поверхность дефекта может быть построена путем аппроксимации, т.е. операции графического или математического усреднения совокупности отрезков (каждая полученная точка соответствует центру элементарной отражающей площадки поверхности дефекта). Спо- . соб аппроксимации выбирают в зависимости от требуемой точности опи- 1сания контура дефекта. При выборе- расстояния 1 меньше Л процесс измерений усложняется, а точность не увеличивается, что обусловлено волновой структурой ПОЛЯ, Величина расстояния

1 сверху ограничивается требуемой точностью построения контура дефекта поскольку с упеныпением количества определяемых элементарных отражаю- щих площадок уменьшается точность построения. При необходимости данный способ может быть применен для полного дефектоскопического контроля локальных объемов, например участка сварного шва, В этом случае на локальный объем накладывается координатная сетка. Шаг координатной сетки не должен быть меньше величины А . Проводят сканирование после- довательно всех точек - узлов координатной сетки.н определяют в них наличие элементарных отражающих площадок, по которым в конечном счете определяют кЬнфигурацню дефекта, Формула изобретения

1, Способ определения конфигурации дефекта в изделии, заключающийся в излучении пучка ультразвуковых ко лебаний в изделие в одной плоскости под различными углами так, чтобы они пересекались в одной точке поверх- ности дефекта, пржеме отраженных дефектом ультразвуковых колебаний в

10 15 20

25

30

плоскости излучения, измерении ин- дикатриссы рассеяния отражающей точки поверхности дефекта и определе- нин с ее помощью конфигурации дефекта, отличающийся тем, . что, с целью повьщ1ення точности, noc-j ледовательно измеряют индикатриссу рассеяния в нескольких дополнительных отражающнх точках, каждая последующая из которых лежит в плоскости прозвучивания на перпенднкуляре к направлению максимума индикатриссы рассеяния предыдущей на расстоянии не менее длины волны и не более половины ширины пучка излучаемых ультразвуковых колебаний, а конфигурацию дефектй определяют с учетом результатов измерений в дополнительных от-i ражаюпшх точках.

2, Способ ПОП.1, о тлич ающ и и с я тем, что последовательно нзмерпют индикатриссы рассеяния отражающих точек поверхности дефекта в нескольких дополнительных плоскостях, а конфигурацию дефекта определяют с учетом результатов измерений в дополнительных отражающих точках.

Авторы

Даты

1989-10-23—Публикация

1987-06-01—Подача