Изобретение относится к автоматическому управлению процессами смешивания и может быть использовано при приготовлении смесей сыпучих компонентов со связующим, в первую очередь в производстве

углеродистых масс в электродном производстве.

Известен способ управления процессом приготовления углеродистых масс, в котором твердые углеродистые материалы после измельчения и рассева подают в сортовые бункера, а затем их дозируют в смесительную машину вместе со связующим.

В связи с тем, что гранулометрический состав сыпучих компонентов изменяется в широких пределах случайным образом при постоянной дозировке изменяется гранулометрический состав наполнителя (смеси сы- пучих компонентов). Это приводит к колебаниям и выходу за допустимые границы качественных показателей углеродистых масс.

Известен способ автоматического управления процессом приготовления углеродистых смесей путем отбора проб каждого из сыпучих компонентов шихты, измерения содержания каждой контролируемой фракции в каждом компоненте, определения долевого содержания каждого сыпучего компонента в смеси с помощью математической модели и регулирования расхода сы- пучих компонентов по результатам вычислений.

Этот способ учитывает изменение гранулометрического состава исходных компонентов. Однако кроме гранулометрического состава сыпучих компонентов изменяется случайным образом их пористость и форма, что также снижает точность стабилизации заданного качества углеродистых масс.

Известен способ автоматического управления процессом приготовления углеродистых масс путем отбора проб каждого из сыпучих компонентов наполнителя, измерения содержания каждой контролируемой фракции в каждом компоненте, определения долевого содержания каждого компонента в наполнителе с помощью математической модели и регулирования расхода сыпучих компонентов по результатам вычислений, В известном способе дополнительно измеряют удельную поверхность каждой фракции в каждой пробе, и в зависимости от совокупности измеренных параметров регулируют расходы сыпучих компонентов и связующего.

Случайные изменения во времени физико-химических свойств связующего и на- полнителясказываютсяна

вязкопластических свойствах углеродистой массы. Например, при постоянном расходе связующего на единицу площади поверхности повышенная химическая активность связующего и наполнителя в момент первичного контакта вызывает активное физико-химическое структурирование связующего на поверхности наполнителя, что приводит к несмачиванию связующим оставшейся части наполнителя, т.е. к некоторому недостатку связующего в массе и изменению (выходу за допустимые пределы) вязко пластических свойств углеродистой массы. Пониженная химическая активность связующего и наполнителя при постоянном расходе связующего на едиг.ицу площади поверхности приводит к наличию в массе избыточного объема связующего и также изменяет вязко ппасти- ческие свойства углеродистой массы.

Известен также способ автоматическо0 го управления процессом приготовления углеродистых масс в котором дополнительно измеряют удельную поверхностную энергию каждой фракции каждого компонента и изменяют расход связующего на единицу поверхнс5 сти каждой фракции каждого компонента в зависимости от удельных поверхностных энергий.

Дополнительное измерение удельной поверхностной энергии каждой контролиру0 емой фракции каждого компонента и корректировка расхода связующего в зависимости от измеренных величин способствуют образованию более равномерного адсорбционного слоя связующего на

5 поверхности частиц наполнителя с учетом изменения энергетического состояния частиц наполнителя, что уменьшает колебания вязкопластических свойств углеродистой массы.

0 При этом адсорбционные свойства наполнителя характеризуются косвенным параметром - удельной поверхностной энергией.

Адсорбционная способность наполни5 теля по отношению к связующему зависит как от содержания различных функциональных групп на поверхности частиц, реагирующих со связующим, так и от числа контактов в единице объема массы. Углеро0 дистая масса представляет собой высокона- полненную трехфазную дисперсною систему, в которой жидкая фаза (связующее) представлена как в виде адсорбционного слоя, находящегося в физико-химическом

5 взаимодействии с поверхностью частиц (т.е. так называемого структурированного слоя), так и в виде капиллярных манжеток, образующихся в местах контакта частиц наполнителя. Капиллярные манжетки представляют

0 собой не структурированные объемы связующего, которые стягиваются к местам контакта силами поверхностного натяжения связующего.

Удельная поверхностная энергия, как

5 косвенная характеристика адсорбционной способности, Не учитывает образование капиллярных манжеток, количество которых зависит от числа контактов в углеродистой массе (как дисперсной системе) и содержание функциональных групп на поверхности

частиц наполнителя, имеющих повьниенное сродство к связующему.

Таким образом управление с учетом удельной поверхностной энергии не полностью учитывает эффект адсорбционного взаимодействия наполнителя и связующего, что сказывается на точности стабилизации заданного качества углеродистой массы.

Цель изобретения - повышение точности стабилизации заданного качества углеродистой массы.

Поставленная цель достигается тем, что в известном способе автоматического управления процессом приготовления углеродистых масс путем отбора проб каждого из сыпучих компонентов наполнителя, измерения содержания каждой контролируемой фракции в каждом компоненте, определения долевого содержания каждого сыпучего компонента в смеси с помощью математической модели и изменения доз сыпучих компонентов и связующего по результатам вычислений, дополнительно отбирают пробу связующего, определяют относительную массу связующего, удерживаемую каждой контролируемой фракцией каждого компонента в центробежном температурном поле, и необходимые дозы связующего и каждого сыпучего компонента определяют в зависимости от совокупности измеренных параметров по формулам

ZCB

К 2 XJ Ё а ij 5 ij

nm

+K 2 xj Ј ац -($,j

Xi

M

M (1)

(2)

Jnm

1 + К 2 J 2) а у д ij

1 1 i 1

где ZCB. - необходимая доза связующего, кг;

Zj - необходимая доза сыпучего компонента j-ro вида, кг (j 1,2п);

М - заданное количество углеродистой массы (массы замеса), кг;

Xj - содержание сыпучего компонента j-ro вида в наполнителе, доли единицы;

aij - содержание i-й контролируемой фракции j-м компоненте, доли единицы;

дij - относительная масса связующего, удерживаемая i-й фракцией j-ro компонента в центробежном температурном поле, безразмерная относительная величина;

К - экспериментальный коэффициент, зависящий от вида используемого прессового оборудования.

Таким образом предлагаемый способ отличается от известного операциями отбора пробы связующего и определения относительной массы связующего, 5 удерживаемой каждой контролируемой фракцией каждого компонента в центробежном температурном поле.

Определение относительной массы связующего, удерживаемой каждой контроли10 руемой фракцией каждого компонента в центробежном температурном поле, является новым параметром. Его применение в качестве параметра управления при приготовлении углеродистых масс и приведенные

15 зависимости ранее неизвестны.

Связующее при контакте с сыпучим наполнителем может находиться в углеродистой массе в адсорбированном и капиллярном состояниях.

20Адсорбционный (структурированный)

слой связующего как бы экранирует твердую поверхность и находится в физико-химическом взаимодействии с поверхностью частиц. При этом также происходит пропит25 ка частиц связующим, т.е. адсорбционный слой может частично или полностью проникать в открытые псры, доступные для макромолекул связующего.

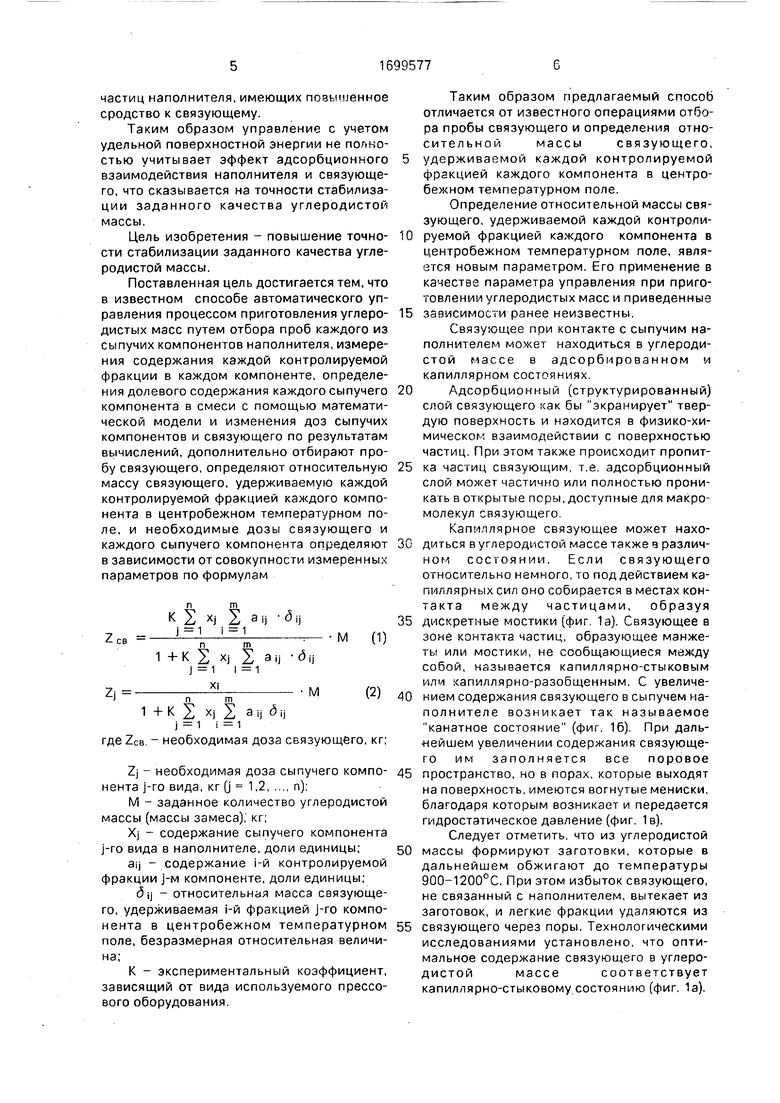

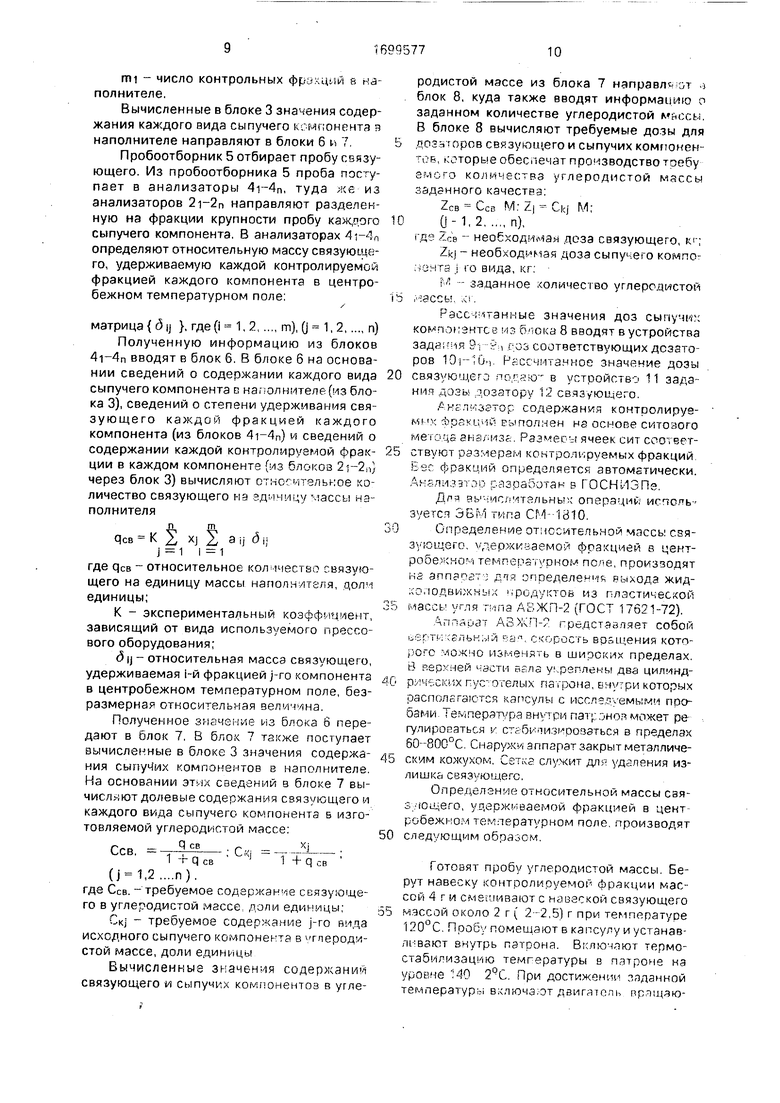

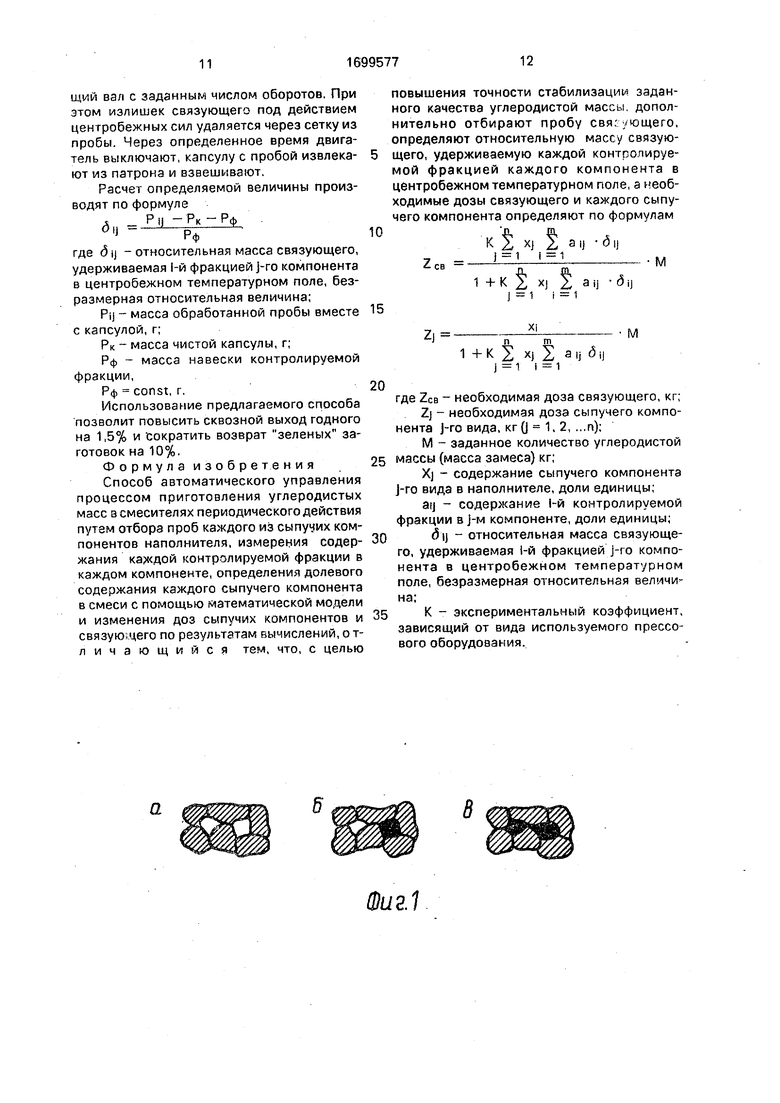

Капиллярное связующее может нахо30 диться в углеродистой массе также в различном состоянии. Если связующего относительно немного, то под действием капиллярных сил оно собирается в местах контакта между частицами, образуя

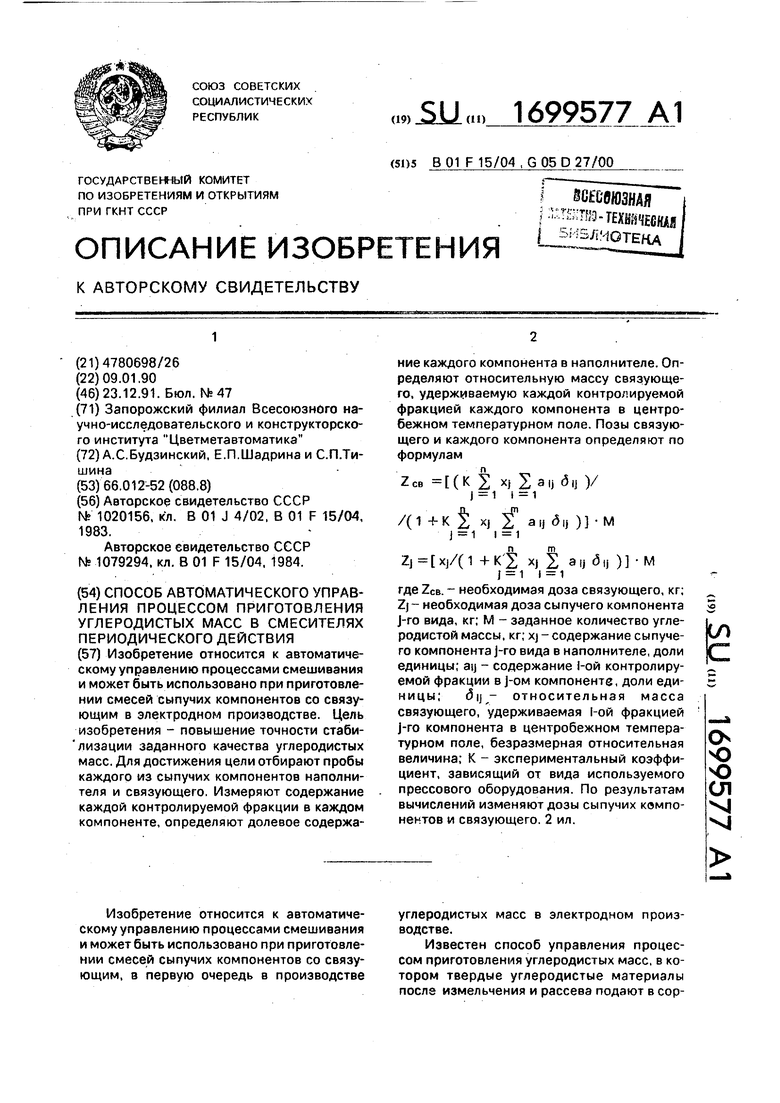

35 дискретные мостики (фиг. 1а). Связующее в зоне контакта частиц, образующее манжеты или мостики, не сообщающиеся между собой, называется капиллярно-стыковым или капиллярно-разобщенным. С увеличе40 кием содержания связующего в сыпучем наполнителе возникает так называемое канатное состояние (фиг. 16). При дальнейшем увеличении содержания связующего им заполняется все поровое

45 пространство, но в порах, которые выходят на поверхность, имеются вогнутые мениски, благодаря которым возникает и передается гидростатическое давление (фиг. 1в).

Следует отметить, что из углеродистой

50 массы формируют заготовки, которые в дальнейшем обжигают до температуры 900-1200°С. При этом избыток связующего, не связанный с наполнителем, вытекает из заготовок, и легкие фракции удаляются из

55 связующего через поры. Технологическими исследованиями установлено, что оптимальное содержание связующего в углеродистоймассесоответствуеткапиллярно-стыковому состоянию (фиг, 1а).

Масса связующего, удерживаемая фракцией в центробежном температурном поле, состоит из двух частей. Массы адсорбционного (структурированного) слоя связу- ющего, удерживаемого силами физико-химического взаимодействия с поверхностью частиц, и массы капиллярных манжеток, образующихся в местах контакта частиц и удерживаемых силами поверхностного натяжения связующего. Такое количество связующего в углеродистой массе соответствует капиллярно-стыковому состоянию (фиг. 1а), т.е. оптимальному содержанию.

Разделив массу связующего, удерживаемую фракцией, на массу фракции, получим относительное значение этой величины,

Измерение указанного параметра и учет его количественной характеристики при определении доз сыпучих компонентов и связующего с помощью предлагаемых зависимостей позволяет повысить точность стабилизации заданного качества приготавливаемых углеродистых масс в условиях изменяющихся характеристик исходных компонентов наполнителя и связующего.

Предлагаемый способ заключается в следующем.

Отбирают пробы каждого вида сыпучего компонента и определяют содержание каждой контролируемой фракции в каждом компоненте.

Отбирают пробу связующего и определяют относительную массу связующего, удерживаемой каждой фракцией каждого компонента в центробежном температурном псле.

Дозу каждого сыпучего компонента и дозу связующего рассчитывают по зависимостям (1) и (2) и вводят в качестве уставок в дозаторы сыпучих компонентов и связующего.

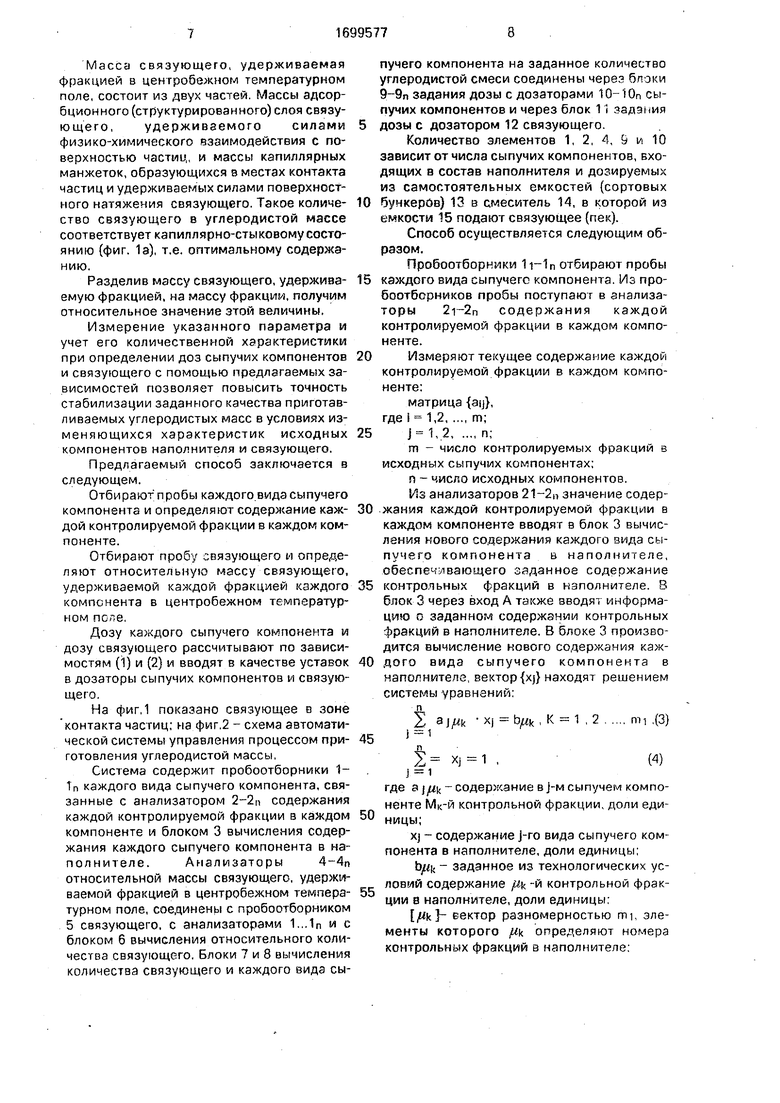

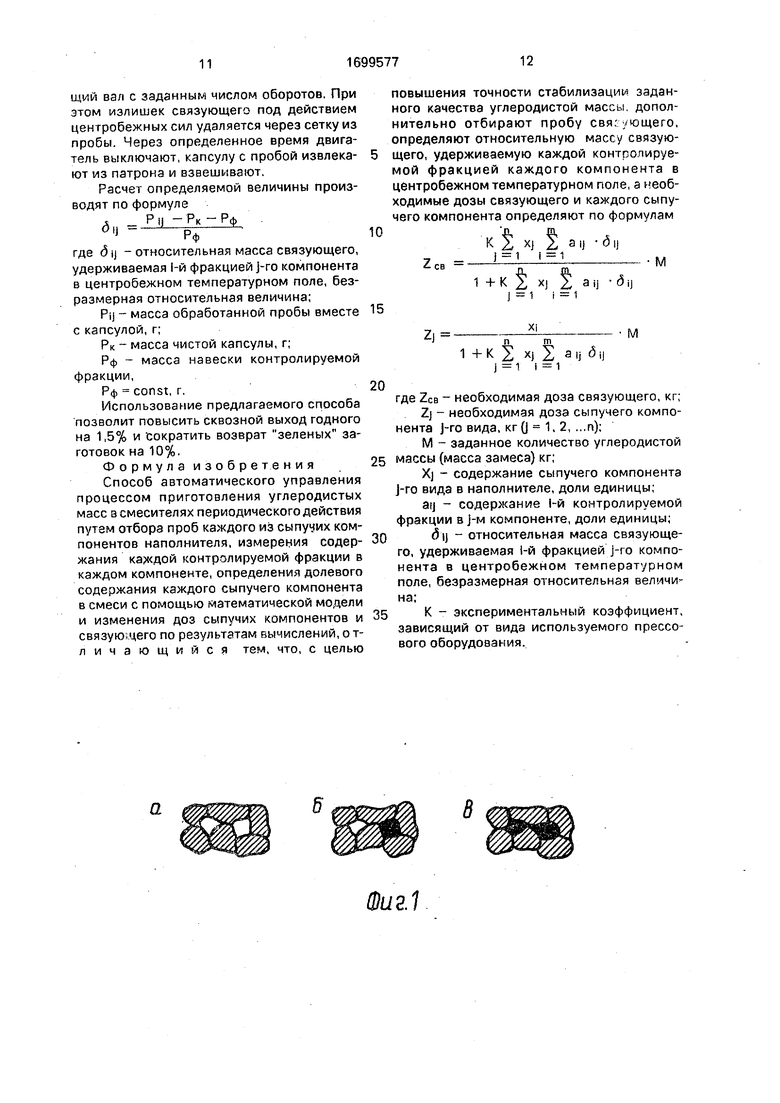

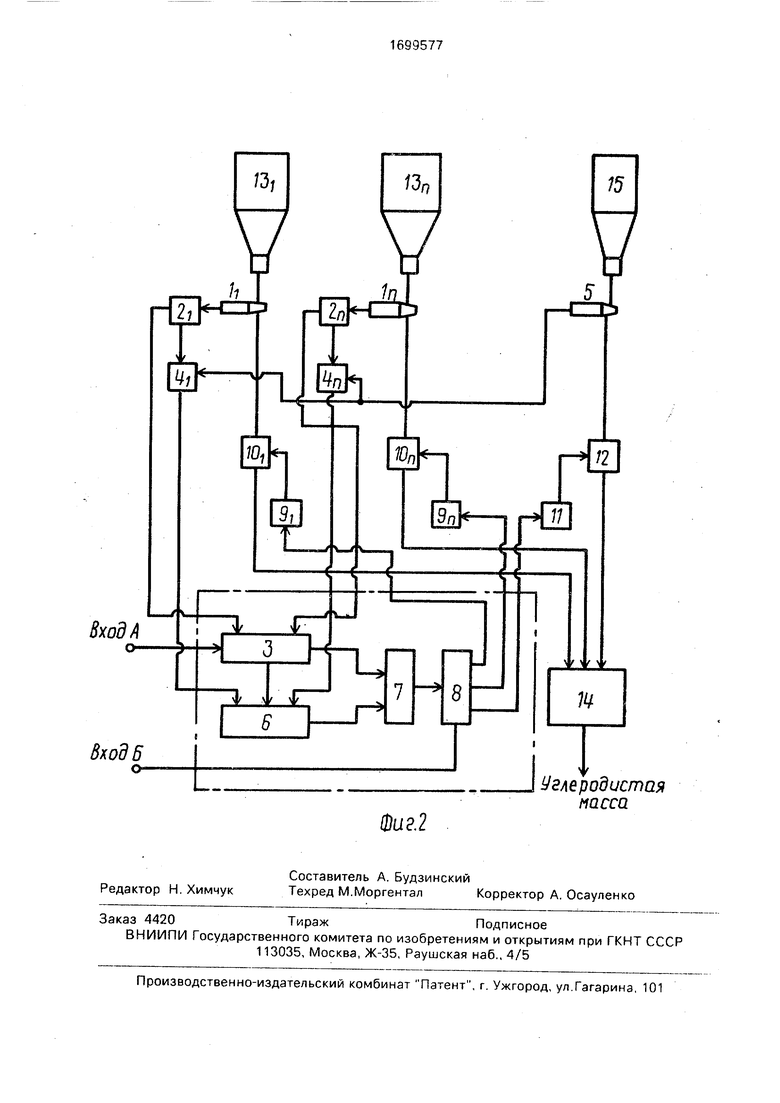

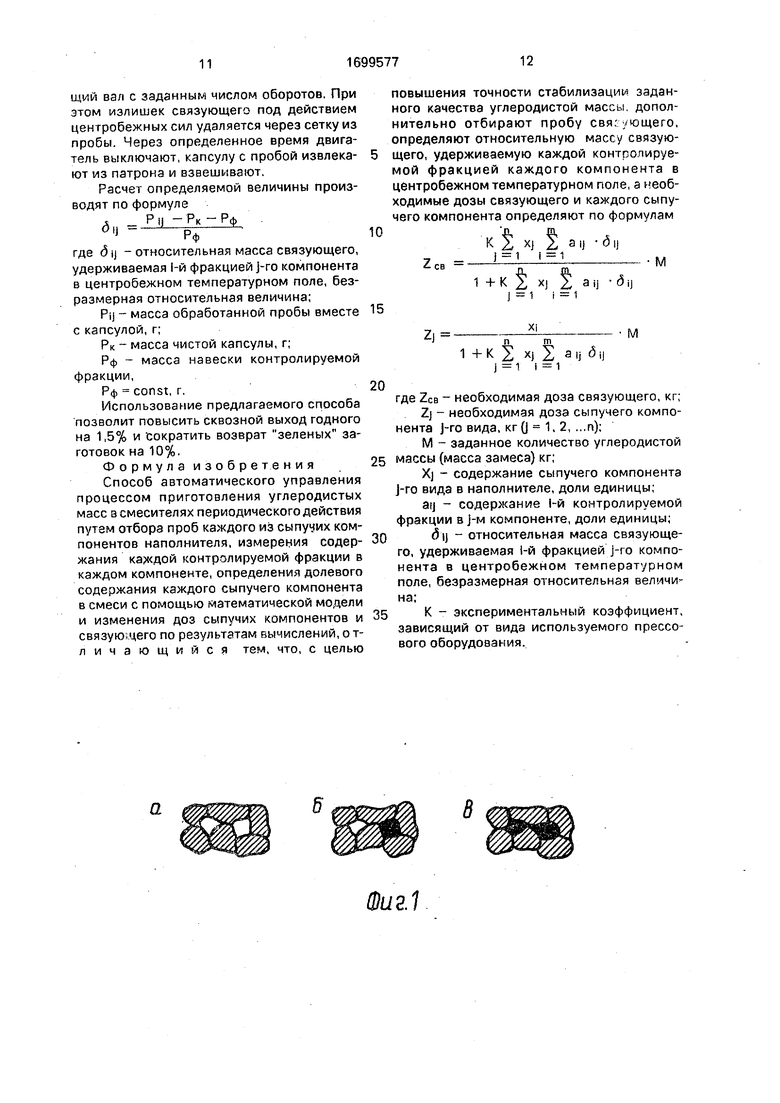

На фиг.1 показано связующее в зоне контакта частиц; на фиг.2 - схема автоматической системы управления процессом приготовления углеродистой массы,

Система содержит пробоотборники 1- 1П каждого вида сыпучего компонента, связанные с анализатором 2-2п содержания каждой контролируемой фракции в каждом компоненте и блоком 3 вычисления содержания каждого сыпучего компонента в наполнителе.Анализаторы4-4п относительной массы связующего, удерживаемой фракцией в центробежном температурном поле, соединены с пробоотборником 5 связующего, с анализаторами 1...1П и с блоком 6 вычисления относительного количества связующего. Блоки 7 и 8 вычисления количества связующего и каждого вида сыпучего компонента на заданное количество углеродистой смеси соединены через блоки 9-9п задания дозы с дозаторами 10-1 On сыпучих компонентов и через блок 1 задания

дозы с дозатором 12 связующего.

Количество элементов 1, 2, 4, 9 и 10 зависит от числа сыпучих компонентов, входящих в состав наполнителя и дозируемых из самостоятельных емкостей (сортовых

бункерйв) 13 в смеситель 14, в которой из емкости 15 подают связующее (пек).

Способ осуществляется следующим образом.

Пробоотборники 1i-1n отбирают пробы

каждого вида сыпучего компонента. Из пробоотборников пробы поступают в анализаторы 2i-2n содержания каждой контролируемой фракции в каждом компоненте.

Измеряют текущее содержание каждой контролируемой фракции в каждом компоненте:

матрица {aij}, где 1 1,2т;

J 1.2п;

т - число контролируемых фракций в исходных сыпучих компонентах;

п - число исходных компонентов.

Из анализаторов 21-2п значение содержания каждой контролируемой фракции в каждом компоненте вводят в блок 3 вычисления нового содержания каждого вида сыпучего компонента в наполнителе, обеспечивающего заданное содержание

контропьных фракций в наполнителе. В блок 3 через вход А также вводят информацию о заданном содержании контрольных фракций в наполнителе. В блоке 3 производится вычисление нового содержания каждого вида сыпучего компонента в наполнителе, вектор {xj} находят решением системы уравнений:

i

j i

s

Xj , К 1 , 2 .... гти ,(3)

- Xi 1

j 1

(4)

0

где a содержание в j-м сыпучем компоненте Мк-й контрольной фракции, доли единицы;

xj - содержание j-ro вида сыпучего компонента в наполнителе, доли единицы;

b/j). - заданное из технологических ус- ловий содержание /а -и контрольной фракции в наполнителе, доли единицы:

fik} вектор разномерностью mi, элементы которого j«k определяют номера контрольных фракций в наполнителе;

mi - число контрольных фрл-ц й в наполнителе.

Вычисленные в блоке 3 значения содержания каждого вида сыпучего k. мпонеитз ч наполнителе направляют в блоки 6 и 7

Пробоотборник 5 отбирает пробу связующего. Из пробоотборника 5 проба покупает в анализаторы 4i-4n, туда ле из анализаторов 2i-2n направляют разделенную на фракции крупности пробу каждого сыпучего компонента. В анализаторах 4t- .o определяют относительную массу связующего, удерживаемую каждой контролируемой фракцией каждого компонента в центробежном температурном поле.

матрица { д ц }, где( 1, 2,.. , m), (j 1, 2п)

Полученную информацию из блоков 4i-4n вводят в блок 6. В блоке 6 на основании сведений о содержании каждого вида сыпучего компонента в наг олнмтеле(из блока 3), сведений о степени удерживания свя зующего каждой фракцией каждого компонента (из блоков 4i-4n) и сведений о содержании каждой контролируемой фракции в каждом компоненте (из блоков 2i-2 1} через блок 3) вычисляют относительное количество связующего на единицу массу нэ- полнителя

Рев К 2, XJ Ё a ij d,,

J 1 i 1

где qCB относительное кол нество связующего на единицу массы напоанлтеля, цол единицы;

К - экспериментальный коэффициент, зависящий от вида используемого прессового оборудования;

д у - относительная масса связующего, удерживаемая i-й фракцией j-ro компонента в центробежном температурном поле, безразмерная относительная величина

Полученное значение из блока 6 передают в блок 7. В блок 7 также поступает вычисленные в блоке 3 значения содержания сыпучих компонентов в наполнителе На основании этих сведений в блоке 7 вычисляют долевые содержания связующего и каждого вида сыпучего компонента Б изготовляемой углеродистой массе.

Сев. q ев

+ q ев

1 г q ев

(j 1,2 ...п).

где Сев. - требуемое содержание связующего в углеродистой массе ропм единицы,

CKj требуемое содержание j-ro вида исходного сыпучего компонент в «гперод /i- стой массе, доли единицы

Вычисленные значения содержании связующего и сыпучих компонентов в углеродистой массе из блока 7 направлю ел j блок 8, куда также вводят информацию о заданном количестве углеродистой мнссы В блоке 8 вычисляют требуемые дозы для Ь оозчгоров связующего и сыпучих компонен- -, , вторые обеспечат производство тоебу 8мсго кол -естрз углеродистой массы заданного качества

ZCB Сев М1 Zj - Ciq M; C0-1.2. ...п).

i до 2.гв необходима доза связующего, Zxj необходимая доза сыпу его компо- лГй , to вида, kf

заданное количество углеродистой

0 ,--аССЬ ч

Расе данные значения доз сыпучсг; комтгэчтсе -п 5 ока 8 вводят в устройства зад. Э, - i оз соответствующих дозаторов ., Нгссчигачное значриие дозы

0 в устоойствэ 11 задания дозь jcisaTOpv 12 свчзуюидвго

А ь ь т- -зстор содаржан л контоолируе- MHV -bpavb i T Рл пол чей нг осмосе ситозого мв аБ SHSi изс Разнес . ячеек сит соотвст5 ствуют Осззмерам коьтрол1,оУ8мых фракций ЈУС фракций определяется автоматически. 1изз1 ,л ,лзоа5л аи в ГОСНИЗПе

Дл-з яь1 исл чг льныч опера диС, ипо1тЬ зуе С ЭВМ типа CM 1d10

3Определение от оситетьной массь1 связующего v.eoxi/-аемо фракцией в цент- роое1- снег i темпера ;рном , произзодят иг эппапгг, гт-1 о оеделе - Ро1хода жид- .хО.тодвижных фс, из гластическоП

о naccf угля АЬЖП-2 (ГОСТ 17621-72).

Лп лисН АЗХчП-Г гредст |аг1чет собой ельн.й с. скорость воощения котл- ) О С изг-течя ь в шиоских пределах В рерч ней i dOTii вглг у ргглены два цилмнд( р |-См;хгус огелых па рона, ьчури которых располагается апсулы с исст; кемымч пробами Те 1перят /ра пат онол может ре гулиросаться v c cGi inЗ РОЗЗТЬСЯ в пределах 60 -800°С Снаружи аппарат закрыт метзлличе5 ским кожухом Се.чг слухит дл° удгпения излишка связ ющего,

Олределэнме относительной массы сая- з юа,его, уцарж ваемой фракцией в цент робежро 1 температурном поле производят

0 образом

Готовят пробу углеродистой массы Берут навеску контоолиоуемог Фракции мае сой 4 г и сгчб1 1И8ают с наваской связующего 5 мзссой около 2 г ( 2 2 5) г при температуре Лообу помешают в кагсугу иустанав- л вают внутрь патрона термостабилизацию температуры в патроне на 40 2°С При достижении заданной температур от двигатель пртщяющий вал с заданным числом оборотов. При этом излишек связующего под действием центробежных сил удаляется через сетку из пробы. Через определенное время двигатель выключают, капсулу с пробой извлекают из патрона и взвешивают.

Расчет определяемой величины производят по формуле

«- -;;-

где дц - относительная масса связующего, удерживаемая 1-й фракцией j-ro компонента в центробежном температурном поле, безразмерная относительная величина;

Pi) - масса обработанной пробы вместе с капсулой, г;

Рк - масса чистой капсулы, г;

Рф - масса навески контролируемой фракции,

Рф const, г.

Использование предлагаемого способа позволит повысить сквозной выход годного на 1,5% и сократить возврат зеленых заготовок на 10%.

Ф о р м у л а и з о б р е т е н и я

Способ автоматического управления процессом приготовления углеродистых масс в смесителях периодического действия путем отбора проб каждого из сыпучих компонентов наполнителя, измерения содержания каждой контролируемой фракции в каждом компоненте, определения долевого содержания каждого сыпучего компонента в смеси с помощью математической модели и изменения доз сыпучих компонентов и связующего по результатам вычислений, отличающийся тем, что, с целью

0

повышения точности стабилизации заданного качества углеродистой массы, дополнительно отбирают пробу свя: ующего, определяют относительную массу связующего, удерживаемую каждой контролируемой фракцией каждого компонента в центробежном температурном поле, а необходимые дозы связующего и каждого сыпучего компонента определяют по формулам

ZCB

М

Zj

1 + к 2) 2 а и з и

j i 1 1

где ZCB - необходимая доза связующего, кг; Z - необходимая доза сыпучего компонента j-ro вида, кг (j 1, 2, ...п);

М - заданное количество углеродистой массы (масса замеса) кг;

X - содержание сыпучего компонента j-ro вида в наполнителе, доли единицы;

aij - содержание 1-й контролируемой фракции в j-м компоненте, доли единицы; 5 ц - относительная масса связующего, удерживаемая 1-й фракцией j-ro компонента в центробежном температурном поле, безразмерная относительная величина;

К - экспериментальный коэффициент, зависящий от вида используемого прессового оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом приготовления углеродистых смесей | 1981 |

|

SU1020156A1 |

| Устройство для автоматического управления процессом приготовления смеси сыпучих веществ и связующего | 1981 |

|

SU993996A1 |

| Способ автоматического управления процессом приготовления углеродистых масс в смесителях непрерывного действия | 1987 |

|

SU1551406A1 |

| Способ измерения состава веществ | 1991 |

|

SU1799625A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2015 |

|

RU2586195C1 |

| Устройство для управления многокомпонентным дозированием | 1988 |

|

SU1520493A2 |

| СПОСОБ СУСПЕНЗИОННОГО ГИДРОКРЕКИНГА С ИСПОЛЬЗОВАНИЕМ БУРОУГОЛЬНОЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2024 |

|

RU2835703C1 |

| Устройство для управления дозированием компонентов синтетических моющих средств | 1990 |

|

SU1791796A1 |

| Способ приготовления компоста | 1986 |

|

SU1371960A1 |

| Устройство для многокомпонентного порционного дозирования компонентов синтетических моющих средств | 1991 |

|

SU1784953A1 |

Изобретение относится к автоматическому управлению процессами смешивания и может быть использовано при приготовлении смесей сыпучих компонентов со связующим в электродном производстве. Цель изобретения - повышение точности стаби лизации заданного качества углеродистых масс. Для достижения цели отбирают пробы каждого из сыпучих компонентов наполнителя и связующего. Измеряют содержание каждой контролируемой фракции в каждом компоненте, определяют долевое содержание каждого компонента в наполнителе. Определяют относительную массу связующего, удерживаемую каждой контролируемой фракцией каждого компонента в центробежном температурном поле. Позы связующего и каждого компонента определяют по формулам ZCB (K Ј xj Јai, 5ij )/ 1 1 1 /(1 +К Ј xj if a ij (5ц ) -М 1

а

В

Фиг.1

/3;

V V

П

4 f $

Вход 5

Ь

Фаг.2

Углеродистая масса

| Способ автоматического управления процессом приготовления углеродистых смесей | 1981 |

|

SU1020156A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кассета магнитного сепаратора | 1982 |

|

SU1079294A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1990-01-09—Подача