Изобретение относится к области автоматического управления технологическими процессами и может быть использовано при приготовлении смесей исходных сыпучих компонентов со связующим, в частности при приготовлении углеродистых масс в производстве углеродных конструкционных материалов керамического типа.

Цель изобретения - повышение структурно-механической прочности углеродистой и упрощение аппаратурной реализации способа.

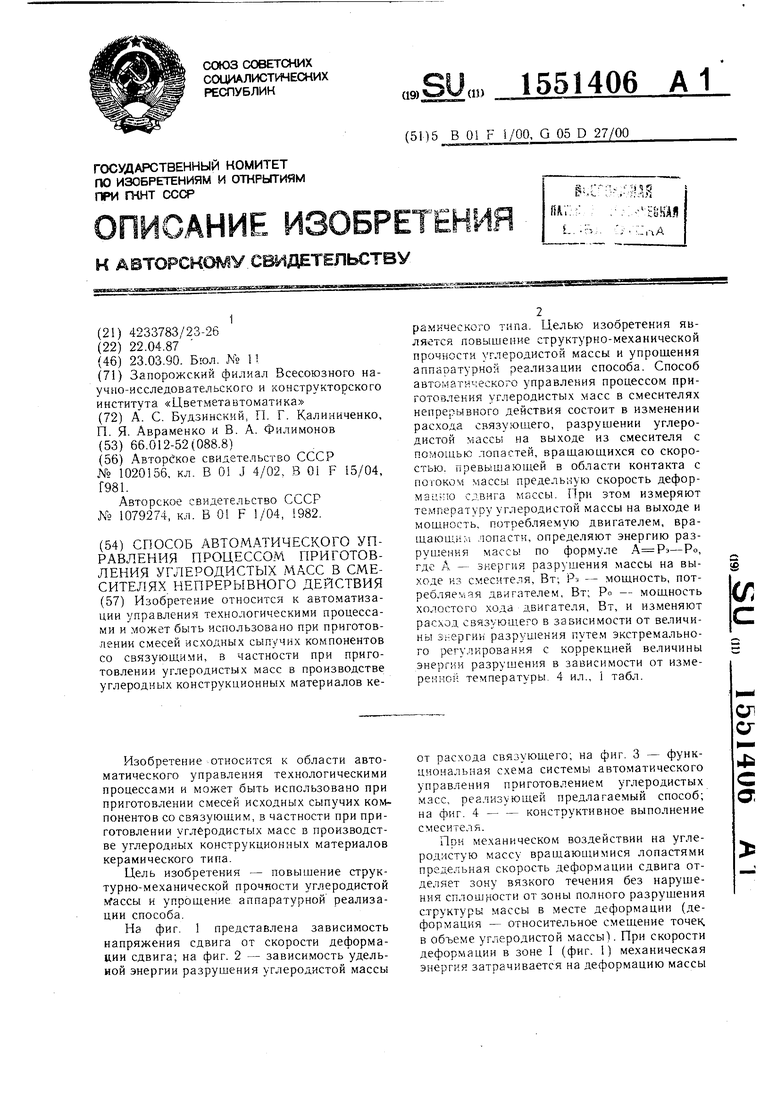

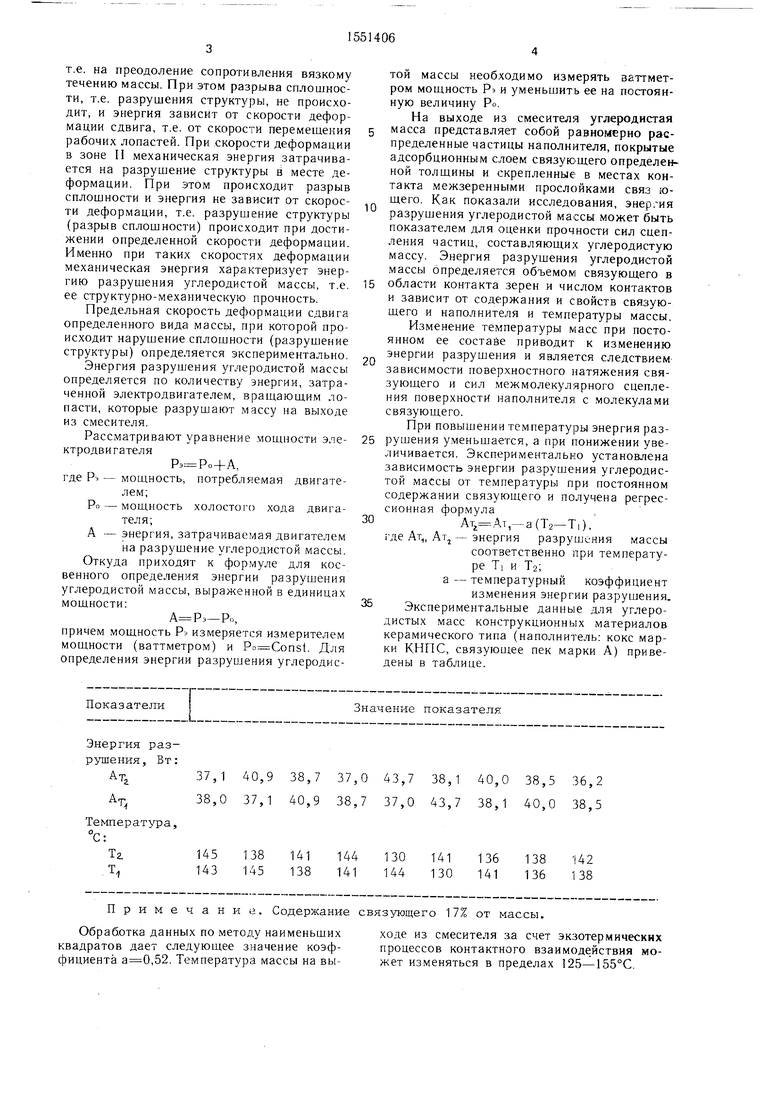

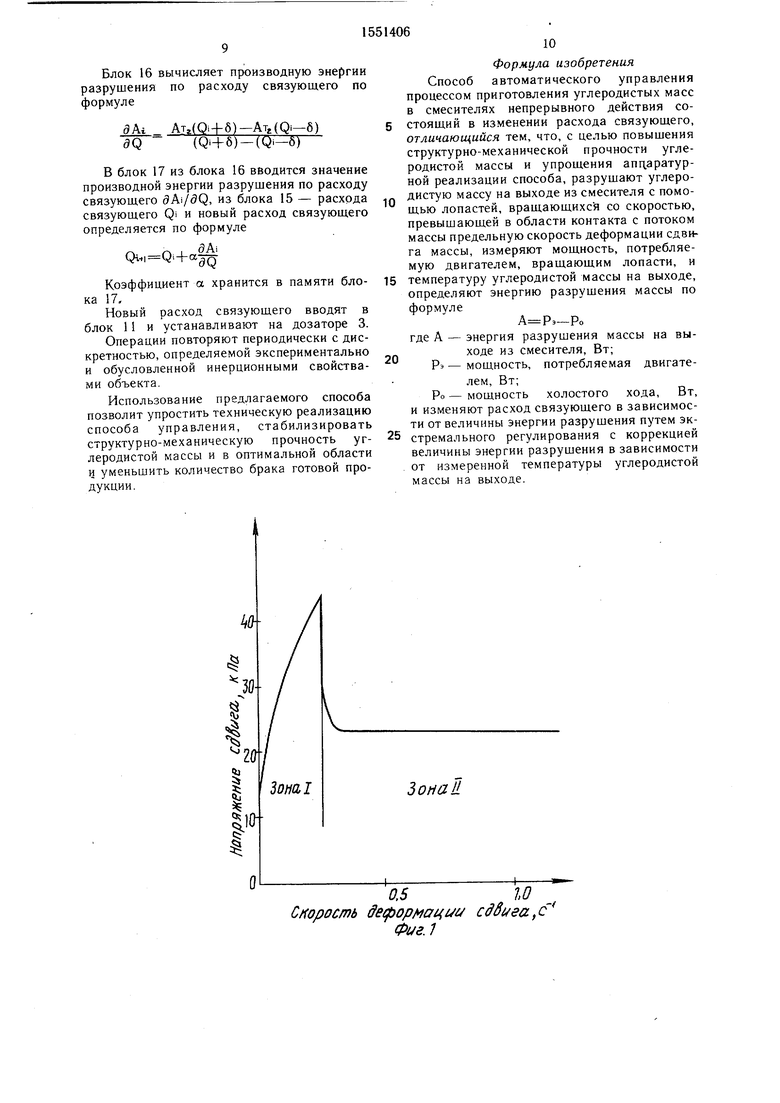

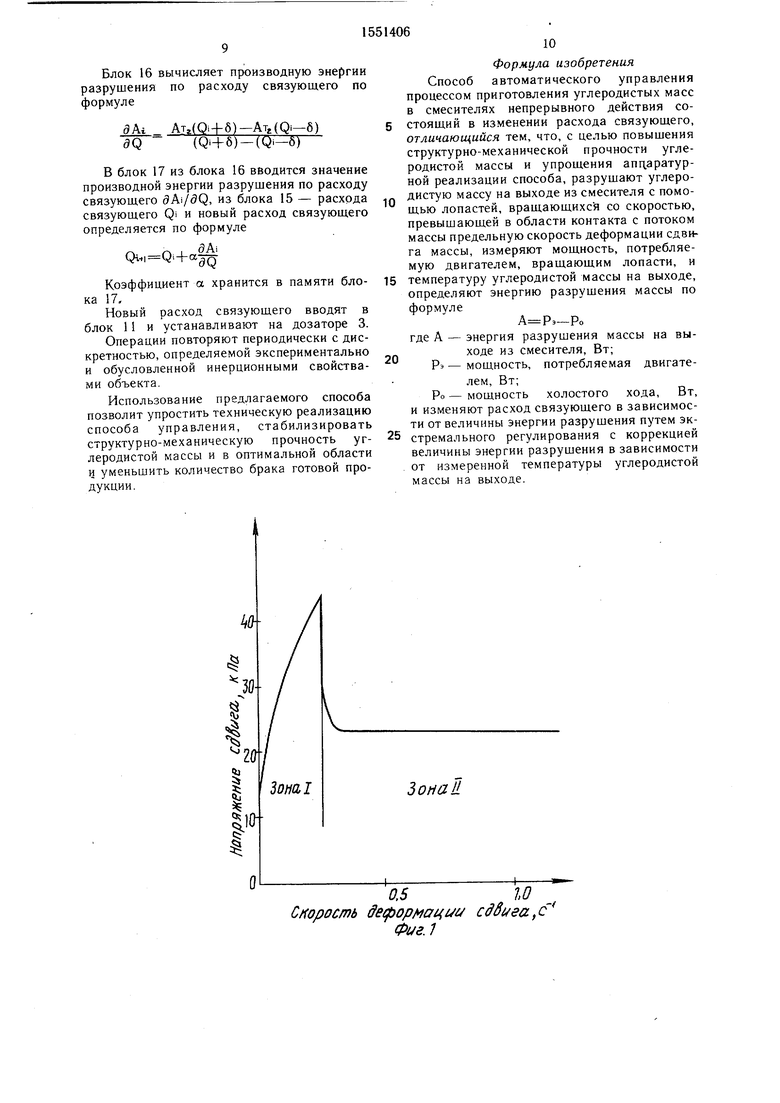

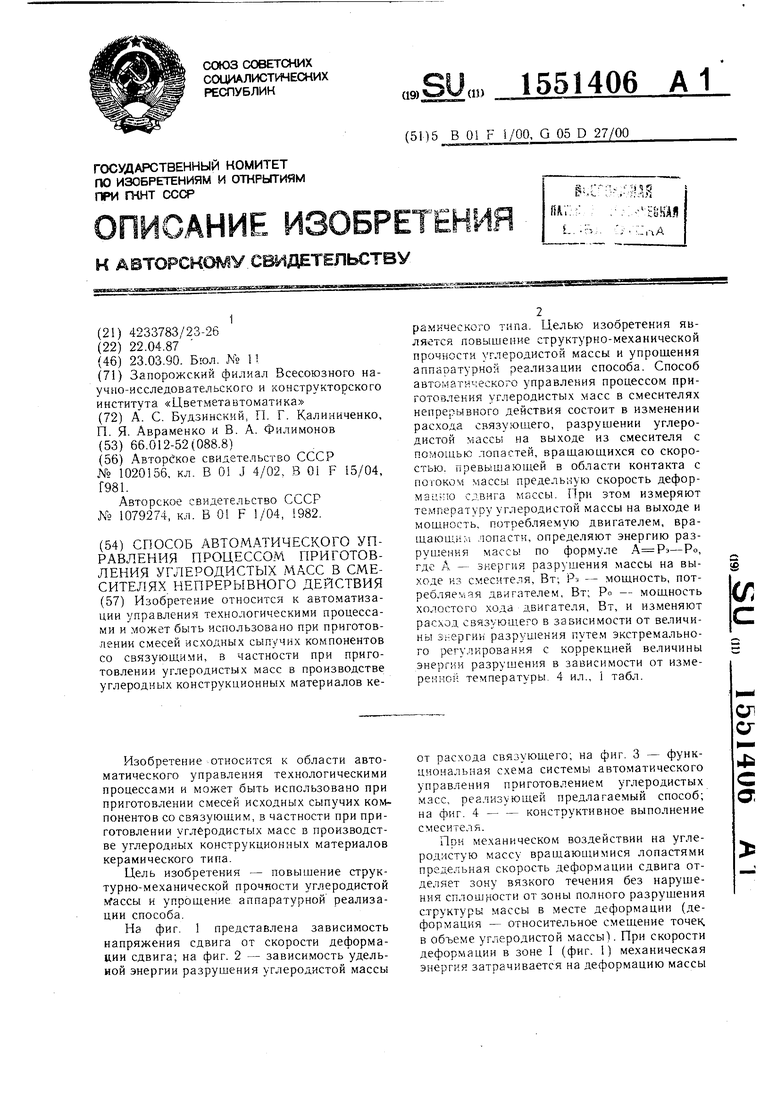

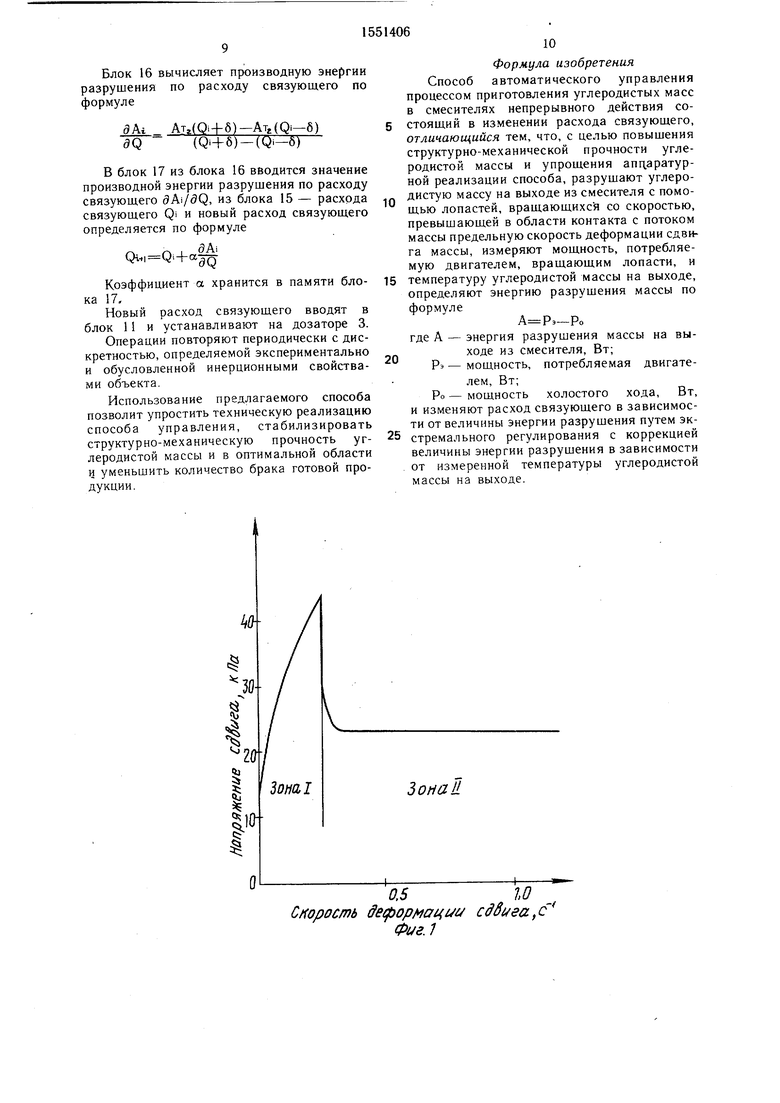

На фиг. 1 представлена зависимость напряжения сдвига от скорости деформации сдвига; на фиг. 2 - зависимость удельной энергии разрушения углеродистой массы

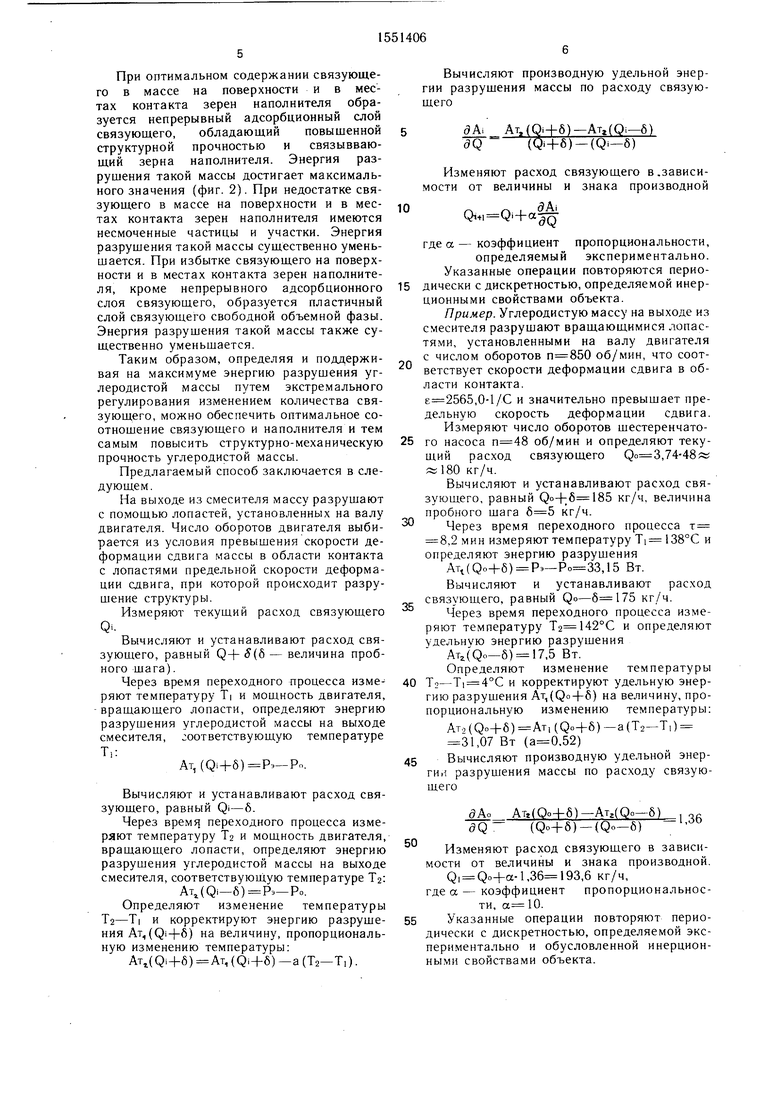

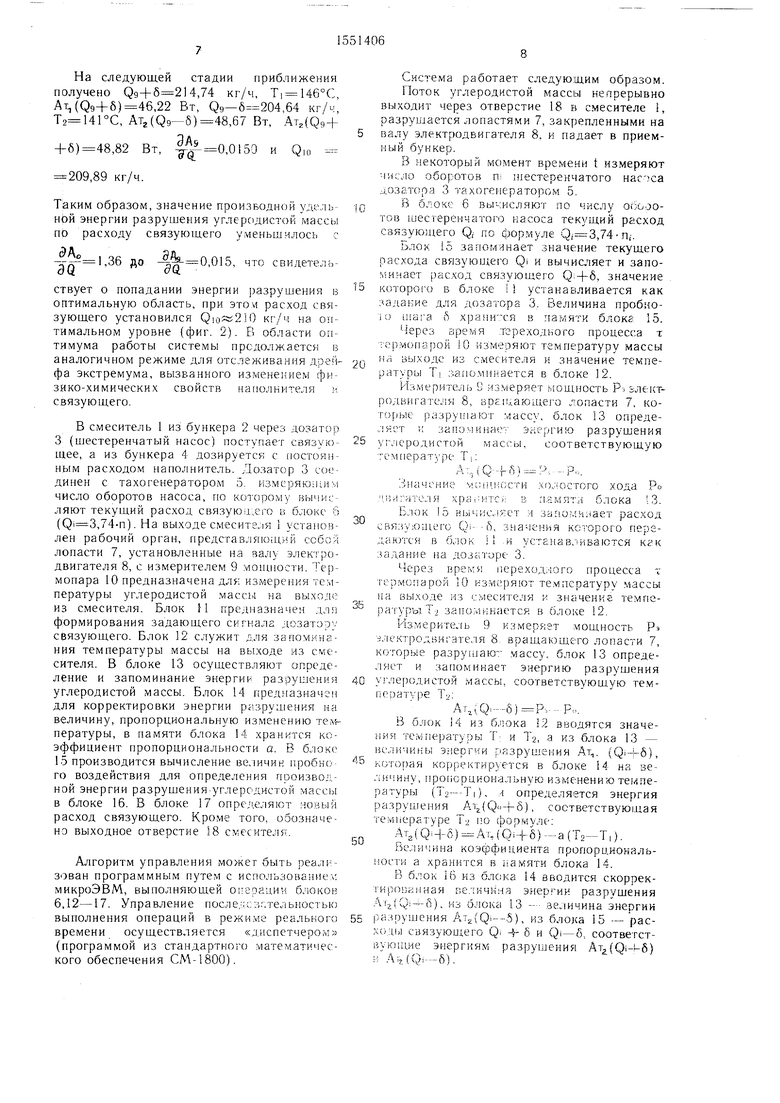

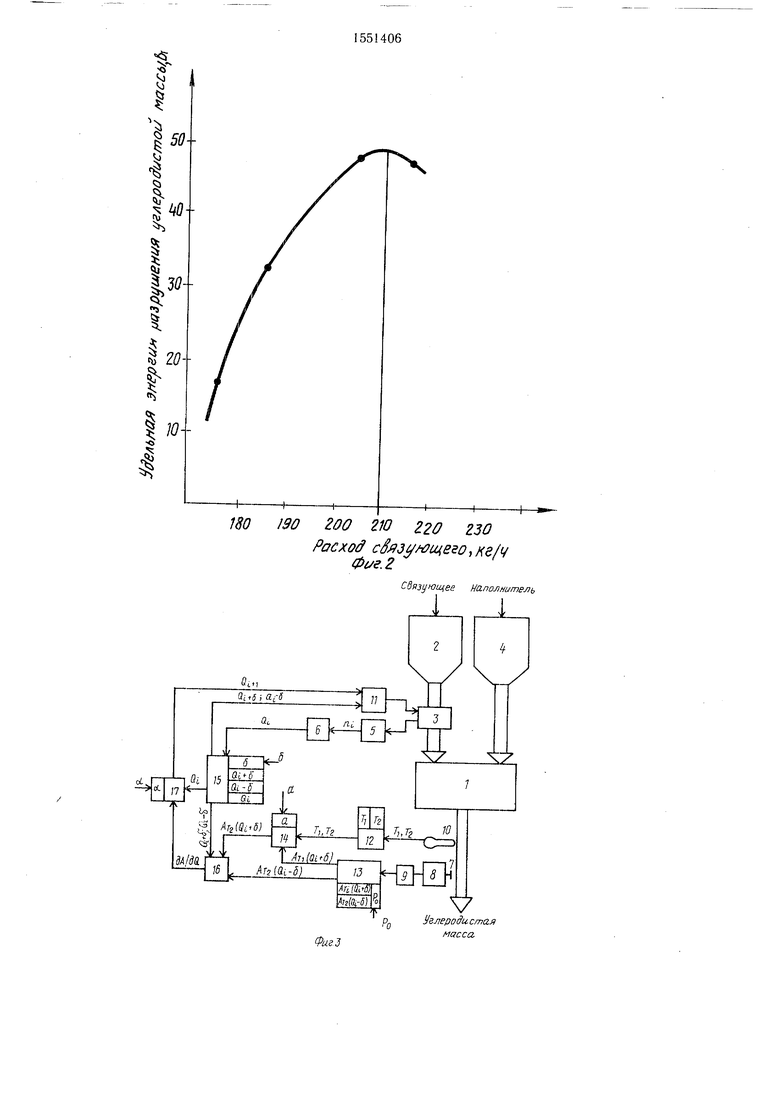

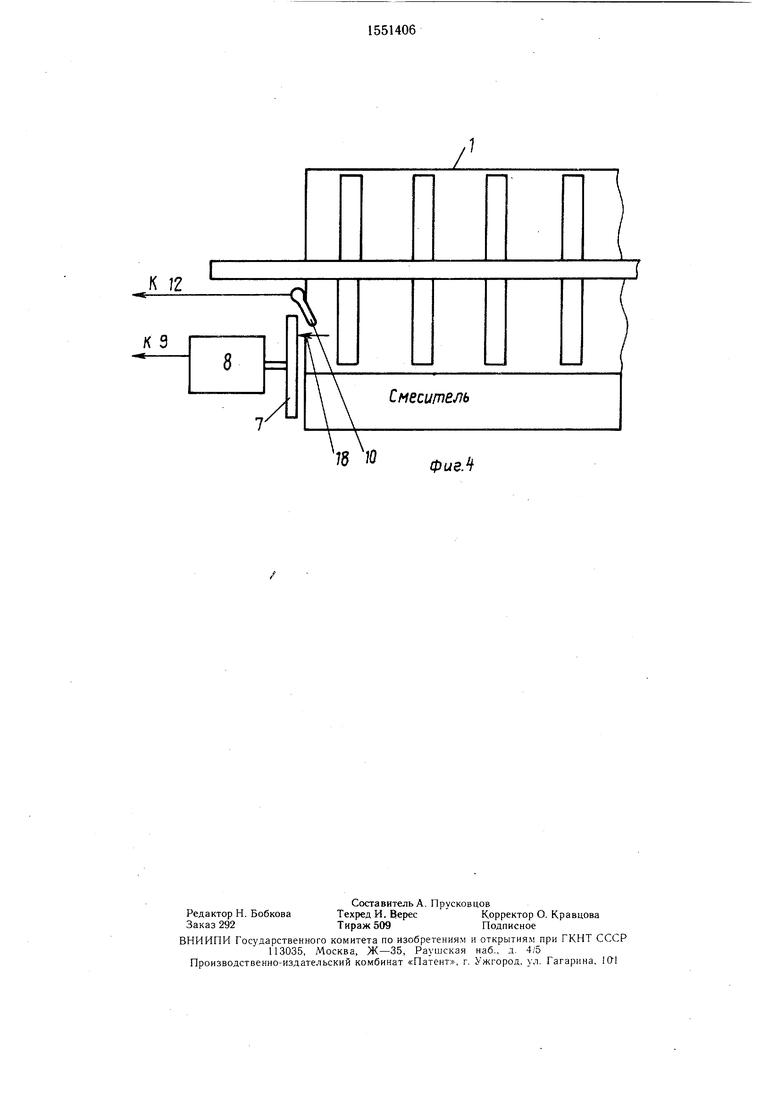

от расхода связующего; на фиг. 3 - функциональная схема системы автоматического управления приготовлением углеродистых масс, реализующей предлагаемый способ; на фиг. 4 - - конструктивное выполнение смесителя.

Пои механическом воздействии на углеродистую мзсс вращающимися лопастями предельная скорость деформации сдвига отделяет зону вязкого течения без нарушения сплошности от зоны полного разрушения структуры массы в месте деформации (деформация - относительное смещение точек, в объеме углеродистой массы1. При скорости деформации в зоне I (фиг. 1) механическая энергия затрачивается на деформацию массы

CF Сг

С

а

т.е. на преодоление сопротивления вязкому течению массы. При этом разрыва сплошности, т.е. разрушения структуры, не происходит, и энергия зависит от скорости деформации сдвига, т.е. от скорости перемещения рабочих лопастей. При скорости деформации в зоне II механическая энергия затрачивается на разрушение структуры в месте деформации. При этом происходит разрыв сплошности и энергия не зависит от скорости деформации, т.е. разрушение структуры (разрыв сплошности) происходит при достижении определенной скорости деформации. Именно при таких скоростях деформации механическая энергия характеризует энергию разрушения углеродистой массы, т.е. ее структурно-механическую прочность.

Предельная скорость деформации сдвига определенного вида массы, при которой происходит нарушение сплошности (разрушение структуры) определяется экспериментально.

Энергия разрушения углеродистой массы определяется по количеству энергии, затраченной электродвигателем, вращающим лопасти, которые разрушают массу на выходе из смесителя.

Рассматривают уравнение мощности электродвигателя

,

где PJ - мощность, потребляемая двигателем;

Ро - мощность холостого хода двигателя;

А - энергия, затрачивавшая двигателем на разрушение углеродистой массы. Откуда приходят к формуле для косвенного определения энергии разрушения углеродистой массы, выраженной в единицах мощности:

А Рэ-Р„,

причем мощность PJ измеряется измерителем мощности (ваттметром) и P° Const. Для определения энергии разрушения углеродис0

той массы необходимо измерять ваттметром мощность Рэ и уменьшить ее на постоянную величину Ро.

На выходе из смесителя углеродистая масса представляет собой равномерно распределенные частицы наполнителя, покрытые адсорбционным слоем связующего определенной толщины и скрепленные в местах контакта межзеренными прослойками связ щего. Как показали исследования, энергия разрушения углеродистой массы может быть показателем для оценки прочности сил сцепления частиц, составляющих углеродистую массу. Энергия разрушения углеродистой массы определяется объемом связующего в области контакта зерен и числом контактов и зависит от содержания и свойств связующего и наполнителя и температуры массы.

Изменение температуры масс при постоянном ее состайе приводит к изменению энергии разрушения и является следствием зависимости поверхностного натяжения связующего и сил межмолекулярного сцепления поверхности наполнителя с молекулами связующего.

При повышении температуры энергия раз- 5 рушения уменьшается, а при понижении увеличивается. Экспериментально установлена зависимость энергии разрушения углеродистой массы от температуры при постоянном содержании связующего и получена регрессионная формула

(Т2-Т,),

где Ат,, Атг - энергия разрушения массы соответственно при температуре TI и 2;

а - температурный коэффициент изменения энергии разрушения.

Экспериментальные данные для углеродистых масс конструкционных материалов керамического типа (наполнитель: кокс марки КНПС, связующее пек марки А) приведены в таблице.

0

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом приготовления углеродистых масс в смесителях периодического действия | 1990 |

|

SU1699577A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| СПОСОБ РЕГУЛИРОВКИ ТЕРМИЧЕСКОГО ИЛИ КАЛОРИМЕТРИЧЕСКОГО РАСХОДОМЕРА | 2005 |

|

RU2362125C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2044088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТЕКУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267350C1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| СПОСОБ СНИЖЕНИЯ ВЯЗКОСТИ КОМПОЗИЦИЙ НА ЖИРОВОЙ ОСНОВЕ | 2018 |

|

RU2765250C2 |

| СПОСОБ ОПТИМИЗАЦИИ ЭЛЕКТРО- И ЭНЕРГОПОТРЕБЛЕНИЯ ПРИ СОДЕРЖАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ БИООБЪЕКТОВ | 2012 |

|

RU2526519C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2097886C1 |

Изобретение относится к автоматизации управления технологическими процессами и может быть использовано при приготовлении смесей исходных сыпучих компонентов со связующими, в частности при приготовлении углеродистых масс в производстве углеродных конструкционных материалов керамического типа. Целью изобретения является повышение структорно-механической прочности углеродистой массы и упрощения аппаратурной реализации способа. Способ автоматического управления процессом приготовления углеродистых масс в смесителях непрерывного действия состоит в изменении расхода связующего, разрушении углеродистой массы на выходе из смесителя с помощью лопастей, вращающихся со скоростью, превышающей в области контакта с потоком массы предельную скорость деформацию сдвига массы. При этом измеряют температуру углеродистой массы на выходе и мощность, потребляемую двигателем, вращающим лопасти, определяют энергию разрушения массы по формуле A=Pэ-Pо, где A - энергия разрушения массы на выходе из смесителя, Вт

Pэ - мощность, потребляемая двигателем, Вт

Pо - мощность холостого хода двигателя, Вт, и изменяют расход связующего в зависимости от величины энергии разрушения путем экстремального регулирования с коррекцией величины энергии разрушения в зависимости от измеренной температуры. 4 ил.

Показатели

Энергия разрушения, Вт: Ата

Ч

Температура, °С:

37,1 40,9 38,7 37,0 43,7 38,1 40,0 38,5 36,2 38,0 37,1 40,9 38,7 37,0 43,7 38,1 40,0 38,5

Примечание. Содержание связующего 17% от массы.

Обработка данных по методу наименьших квадратов дает следующее значение коэффициента ,52. Температура массы на выЗначение показателя

ходе из смесителя за счет экзотермических процессов контактного взаимодействия может изменяться в пределах 125-155°С

При оптимальном содержании связующего в массе на поверхности и в местах контакта зерен наполнителя образуется непрерывный адсорбционный слой связующего, обладающий повышенной структурной прочностью и связывваю- щий зерна наполнителя. Энергия разрушения такой массы достигает максимального значения (фиг. 2). При недостатке связующего в массе на поверхности и в местах контакта зерен наполнителя имеются несмоченные частицы и участки. Энергия разрушения такой массы существенно уменьшается. При избытке связующего на поверхности и в местах контакта зерен наполнителя, кроме непрерывного адсорбционного слоя связующего, образуется пластичный слой связующего свободной объемной фазы. Энергия разрушения такой массы также существенно уменьшается.

Таким образом, определяя и поддерживая на максимуме энергию разрушения углеродистой массы путем экстремального регулирования изменением количества связующего, можно обеспечить оптимальное соотношение связующего и наполнителя и тем самым повысить структурно-механическую прочность углеродистой массы.

Предлагаемый способ заключается в следующем.

На выходе из смесителя массу разрушают с помощью лопастей, установленных на валу двигателя. Число оборотов двигателя выбирается из условия превышения скорости деформации сдвига массы в области контакта с лопастями предельной скорости деформации сдвига, при которой происходит разрушение структуры.

Измеряют текущий расход связующего Q,.

Вычисляют и устанавливают расход связующего, равный (6 - величина пробного шага).

Через время переходного процесса измеряют температуру Т| и мощность двигателя, -вращающего лопасти, определяют энергию разрушения углеродистой массы на выходе смесителя, соответствующую температуре Т,:

AT, (Q,+6)P9- Р„.

Вычисляют и устанавливают расход связующего, равный Qi-б.

Через время переходного процесса измеряют температуру Т2 и мощность двигателя, вращающего лопасти, определяют энергию разрушения углеродистой массы на выходе смесителя, соответствующую температуре Т2- AiJQi-6)Рэ-Ро.

Определяют изменение температуры Т2-Т| и корректируют энергию разрушения Ат,(Qi+6) на величину, пропорциональную изменению температуры:

Атг(р,+6) Ат, (Qi+б) -а (Т2-Т,).

0

5

0

5

0

5

Вычисляют производную удельной энергии разрушения массы по расходу связующего

д A. AT,(Qi+6)-ATt(Qi-б) 3Q (Qi+6)-(Qj-6)

Изменяют расход связующего в.зависимости от величины и знака производной

г г I dAi Qi+i 4 i+a Qгде a- коэффициент пропорциональности, определяемый экспериментально.

Указанные операции повторяются периодически с дискретностью, определяемой инерционными свойствами объекта.

Пример. Углеродистую массу на выходе из смесителя разрушают вращающимися лопастями, установленными на валу двигателя с числом оборотов об/мин, что соответствует скорости деформации сдвига в области контакта.

,0-1/С и значительно превышает предельную скорость деформации сдвига.

Измеряют число оборотов шестеренчатого насоса об/мин и определяют текущий расход связующего ,74-48« «180 кг/ч.

Вычисляют и устанавливают расход связующего, равный Qo-j-;6 185 кг/ч, величина пробного шага кг/ч.

Через время переходного процесса т 8,2 мин измеряют температуру TI 138°C и определяют энергию разрушения

ATt(Qo+6) P3-Ро 33,15 Вт.

Вычисляют и устанавливают расход связующего, равный кг/ч.

Через время переходного процесса измеряют температуру Т2 142°С и определяют удельную энергию разрушения

Aiz(Qo-б) 17,5 Вт.

Определяют изменение температуры То-Т, 4°С и корректируют удельную энергию разрушения AT,(Qo4-6) на величину, пропорциональную изменению температуры:

AMQo+fi)AT,(Qo+6)-а(Т2-Т|)

31,07 Вт (.52)

Вычисляют производную удельной энергии разрушения массы по расходу связующего

1,36

дАо Атг(0о+б) - ATZ(QQ-б) dQ (Qo+S) -(Qo-fi)

Изменяют расход связующего в зависимости от величины и знака производной.

Q, Qo+a-1,36 193,6 кг/ч, где a - коэффициент пропорциональности, .

Указанные операции повторяют периодически с дискретностью, определяемой экспериментально и обусловленной инерционными свойствами объекта.

На следующей стадии приближения получено ,74 кг/ч, Ti 146°C, AT1(Q9+6)46,22 Вт, ,64 кг/s Т2 141°С, AT2(Q9-5)48,67 Вт, Ai2(Qq-f

+6) 48,82 Вт, 209,89 кг/ч.

,0150

и Q

Таким образом, значение производной уде ib ной энергии разрушения углеродистой массы по расходу связующего уменьшилось

,36 до ,, ч тс сойдете,: ,

ствует о попадании энергии разрушения ь оптимальную область, при этом расход гвя зующего установился ) кг /ч на он тимальном уровне (фиг 2) В области он тимума работы системы продолжается ь аналогичном режиме для огстежквання д:еч- фа экстремума, вызванного изменением фи зико-химических свойств наполнителя связующего

В смеситель 1 из бункера 2 через дозатеп 3 (шестеренчатый насос) связью шее, а из бункера 4 дозируется с постоян ным расходом наполнитель До штор 3 сое динен с тахогенератором 5 меряю ui i число оборотов насоса, по KOTGDOM-, вычи; ляют текущий расход связую i его я блоке -, (Q,3,74-n) На выходе смгсит е,1Я 1 vciaiio i лен рабочий орган, представляющей лопасти 7, установленные нл вал элемро- двигателя 8, с измерителем 9 иощносш мопара 10 предназначена дл измерения те и пературы углеродистой массы на выходе из смесителя. Блок И предназначен UTS формирования задающего сигнала ic3aroj связующего. Блок 12 служит ;:ля зааом/ric ния температуры массы на вы коде из cv.c сителя. В блоке 13 осуществляют определение и запоминание энергии pasjyuieHHsj углеродистой массы Блок 14 предназначен для корректировки энергии р мрушенкя на величину, пропорциональную изменению температуры, в памяти блока л хранится кс эффициент пропорциональности а В блоке 15 производится вычисление величин пробы го воздействия для определения пооизво ной энергии разрушения уперсдчс-юй массы в блоке 16 В блоке 17 определяют ювич расход связующего. Кроме того, обозняче но выходное отверстие 18 cvtсителя

Алгоритм управления может быть реал; зован программным путем с использование. / микроЭВМ, выполняющей б.юкон 6,12-17. Управление после ,, , .теиьностыо выполнения операций в реального времени осуществляется «диспетчеров (программой из стандартного математического обеспечения СМ-1800)

с

Э 0

5

0

С

0

Система работает следующим образом.

Поток углеродистой массы непрерывно выходит через отверстие 18 в смесителе 1, разрушается лопастями 7, закрепленными на валу электродвигателя 8. и падает в приемный бункер

В чекоторый момент времени t измеряют 1и ло o6ofOTOB п шестеренчатого насоса „.оэгюрз 3 тахогрнсратолом 5

В б,1 04 6 ВЫЧИСЛЯЮ ЛО ЧИСЛУ Oi ОЭОюи ucciepcimavoio ьасоса текущий расход саязукт/цего Q, по формуле Q,3,74-n,

510к 15 запоминает значение текущего расхода связующего Qi и вычисляет и запо- чичаег расчод связующего Q -4-6, значение ко юрою в блоке 11 ус:анавливается как для дочаюрг 3 Величина пробно- ij iiia a хранился в riai. блоке 15.

Черел иремч тсреходього процесса т ориС Пгрок 10 -смеряют температуру массы tin ьыходе из счеситетя и значение темпера т .ры TI опоминается в блоке 12

И i iepii ;ель С змерррг 1чощность Р, зле кт- р /дв11га:елч 8, ODE чающею лопасти 7, ко- ropb t. рлрп idfoi масс;, блок 13 опреде- ij-er г lano1 чья11 э, i еродчстой часчы, -омпеоат, jx Т,

х- , I Q Г -

-ч i i : ги

:;лию разрушения соответствующую

-.нач.. HI-

,1, ч 1Я j

L и к 1 5 HI

BF U OJU4 С U JtMCSi В OJOiPo

i О

Q

f

сотого /ода I-:K-I :I блока i d. id ,:ч.нает расход ;|а-, с срого пере- --i л, i-енав. иьаются кг к катание на доз с upt 3

Черсм переход юге процесса г и р vu;iapo; 30 измеряю -температур} массы яя .е из леси сля у значение темпе- па зл1то .и ьается в олоке 12

Изчерысмь 9 измеряет мощность Рз леитро в.н1 -ле 1Я 8 воащающсго лопасти 7, ьч горь разру;чаьо массу, блок 13 определяет и «поминает энергию разрушения i лерол истой массь:, соответствующую тем- еоат е Т,

ArvQ, -6j F

В блок иэ блока 12 вводятся значе- ни 1 re л. пераг,. ;ь: Т и Т2, а из блока 13 - вичгшны э.-iepr и чазрушспия Ах, , чоюпан KOpf.pKT ip ст ся в блоке 14 на зе и ин, проьсрциона ibHYtC изменению температуры (,), 4 определяется энергия разрушения A((-6), соответствующая . е vinepc-т vpe Tj PO формулеAialQ +o)Ai.(Q. + 6) - a(T2-Т,) /ie 1ячина коэффициента пропорииокаль- i ocin а хранится в памяти блока 14.

Р блок 16 из блока 14 вводится скоррек- ihpoivunaH пе .ичьчя энергии разрушения г:ч/ 6), ил бчока 13 - величина энергии }аф шения A-Z(Q.- 5), из блока 15 - рас- ( (.я ующегс QI -5 Ь и QI-6 соотвегст- L Aiouiyie энергиям разрушения Атг{р.-1-б) Л(С), -б)

Блок 16 вычисляет производную энергии разрушения по расходу связующего по формуле

Атг(0.+б)-Атг(р,-б) (У +о)-(У-6)

В блок 17 из блока 16 вводится значение производной энергии разрушения по расходу связующего dAi/dQ, из блока 15 - расхода связующего Qi и новый расход связующего определяется по формуле

,-. , dAi Qi i Q +°rjfqКоэффициент а хранится в памяти блока 17.

Новый расход связующего вводят в блок 11 и устанавливают на дозаторе 3.

Операции повторяют периодически с дискретностью, определяемой экспериментально и обусловленной инерционными свойствами объекта

Использование предлагаемого способа позволит упростить техническую реализацию способа управления, стабилизировать структурно-механическую прочность углеродистой массы и в оптимальной области и уменьшить количество брака готовой продукции

0,5W

Спорость деформации сд8иеа, Фиг Л

5

0

5

Формула изобретения Способ автоматического управления процессом приготовления углеродистых масс в смесителях непрерывного действия состоящий в изменении расхода связующего, отличающийся тем, что, с целью повышения структурно-механической прочности углеродистой массы и упрощения аппаратурной реализации способа, разрушают углеродистую массу на выходе из смесителя с помощью лопастей, вращающихся со скоростью, превышающей в области контакта с потоком массы предельную скорость деформации сдвига массы, измеряют мощность, потребляемую двигателем, вращающим лопасти, и температуру углеродистой массы на выходе, определяют энергию разрушения массы по формуле

А Рэ-Ро

где А - энергия разрушения массы на выходе из смесителя, Вт;

Рэ - мощность, потребляемая двигателем, Вт;

Ро - мощность холостого хода, Вт, и изменяют расход связующего в зависимости от величины энергии разрушения путем экстремального регулирования с коррекцией величины энергии разрушения в зависимости от измеренной температуры углеродистой массы на выходе.

ЗопаЕ

180

190 200 210 220 230 Расход с$язумщего,кг/ч

Фиг. 2

ФигЗ

210 од с$яз

Фиг. 2

Связующее Наполнитель 11

V

Углеродистая масса

к м

Смеситель

ФиеЛ

| Способ автоматического управления процессом приготовления углеродистых смесей | 1981 |

|

SU1020156A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом приготовления углеродистых масс | 1982 |

|

SU1079274A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-23—Публикация

1987-04-22—Подача