ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области переработки тяжелого нефтяного сырья, к обеспечению прочного и абсорбционно/адсорбционно активного буроугольного материала, и к получению наполнителя для шихты для изготовления угольных брикетов.

УРОВЕНЬ ТЕХНИКИ

В уровне техники, например, из патента RU 2654852 C2, известны способы суспензионного гидрокрекинга с добавлением угольных добавок к тяжелому нефтяному сырью. Данный документ раскрывает добавление к сырью гидрокрекинга крупно- и мелкозернистых добавок. В настоящее время в качестве добавок для гидрокрекинга применяются активированные угли различных месторождений, производимые, например, Сибирской Угольной Энергетической Компанией (СУЭК) или RWE (Германия). Такие добавки производятся из бурого угля с последующей его активацией и поставляются на рынок. Характеристики, которыми обладает поставляемый на рынок продукт, часто не соответствуют требованиям производителей в части гранулометрических размеров, прочности, пористости. На предприятиях, эксплуатирующих технологию суспензионного гидрокрекинга, содержатся специализированные мельницы для доведения размеров частиц угля до необходимых размеров, как правило используется угольная добавка двух гранулометрических фракционных размеров - крупная и мелкая. Крупная фракция необходима для стабилизации гидродинамики за счет разбиения водородных и газовых пузырьков внутри суспензионного реактора. Дополнительная функция - это адсорбция асфальтенов и металлов в их составе.

Мелкая добавка в первую очередь играет роль адсорбента, который поглощает асфальтены и металлы в их составе. При этом на границе раздела фаз происходит конверсия асфальтенов в масла и смолы с присоединением водорода.

Обе фракции очень важны, поскольку за счет разбивания пузырьков увеличивается полезный объем реактора суспензионного гидрокрекинга - он не забит крупными пузырьками газа, которые отнимают полезный объем реактора; адсорбция и конверсия асфальтенов не дают образоваться карбенам и карбоидам, которые являются прекурсорами кокса, т.е. оборудование защищено от закоксовывания.

Главными отрицательными эффектами от недостатка прочности угольного материала добавки можно назвать следующее.

В процессе подготовки суспензии угольная добавка вместе с тяжелым сырьем транспортируется при помощи динамического оборудования. При этом крупная добавка по сути своей превращается в мелкую добавку, и, следовательно, уже не может эффективно выполнять свою роль разбиения крупных газовых пузырьков. Это ведет к дестабилизации процесса, которая сопровождается температурными колебаниями по высоте реактора и низкой агрегативной устойчивостью неконвертированного остатка. Объем реактора все больше заполняется газовой частью, и производительность реактора по сырью падает существенно.

А мелкая добавка еще больше измельчается, что делает возможным то, что внешняя поверхность угля быстро забивается крупными молекулами и внутренние поры становятся труднодоступными для асфальтенов. Ввиду показателей протекания процесса требуется увеличение нормы расхода мелкой добавки, а это, в свою очередь, сильно перегружает оборудование, в том числе и то, которое расположено ниже по потоку от реактора суспензионного гидрокрекинга. Его эффективность падает, ухудшаются показатели получаемых продуктов.

Кроме того при измельчении буроугольных материалов, ввиду их низкой прочности, образуется до 10 масс. % фракции с размером частиц менее 50 мкм, которую при низких прочностных характеристиках угольного материала, можно признать балластной фракцией - в ходе подготовки сырья и самого процесса гидрокрекинга (в условиях высоких значений давления, температуры, пространственной скорости) она измельчается до еще более мелких размеров, вплоть до пылеватой фракции (10-50 мкм), что в целом негативно влияет на весь процесс. Прежде всего, при гидрокрекинге гудрона необходимо учитывать, что он содержит до 9-11 масс. % тяжелых углеводородов асфальтенового ряда - трудно-конвертируемых высокомолекулярных соединений. Пылеватая фракция угольной добавки не выполняет свое назначение: по существу не обеспечивает границу раздела фаз «жидкость-твердое тело», на которой происходят реакции крекинга, не проявляет должные адсорбционные свойства, и таким образом, снижает уровень конверсии. Более того, в результате уноса частиц пылеватой фракции угля с газообразными продуктами суспензионного гидрокрекинга снижается качество светлых нефтепродуктов. Кроме того, уменьшение размеров частиц угольной добавки влечет за собой проблемы, связанные с ее извлечением из неконвертированного остатка (НКО), что нежелательно по двум причинам: 1) для отделения от НКО отработанной угольной добавки с высоким содержанием пылеватой фракции, требуется большее количество дорогостоящего растворителя; 2) увеличивается значение зольности НКО, что в свете его дальнейшего применения, например, в качестве спекающей добавки, нежелательно. Дополнительно, пылеватая фракция образует очаги коксования в трубопроводах и аппаратах установки, что обуславливает риск их выхода из строя, сказываясь на стабильности работы установки гидрокрекинга в целом.

При этом для эффективной адсорбции асфальтенов, угольная добавка должна характеризоваться высокой долей пор, сходных по размерам с молекулами самих асфальтенов. Однако, специалисту понятно, что с увеличением пористости, буроугольный материал становится еще более хрупким.

В связи с чем, перед авторами стояла задача найти пути увеличения в буроугольном материале доли мезопор с одновременным его упрочнением (снижением истираемости), для предотвращения образования пылеватой фракции в процессе гидрокрекинга и сопутствующих ему процессах подготовки сырья, разделения газообразного потока и НКО, отделения от НКО отработанной угольной добавки и т.п.

Технический результат изобретения: повышение прочности на истирание угольных добавок, увеличение доли мезопор для улучшения конверсии асфальтенов, увеличение выхода светлых нефтепродуктов на 1-3% за счет более развитой удельной поверхности с мезопорами, доступными для адсорбирования асфальтенов и их дальнейшей конверсии в масла и смолы, снижение ресурсозатрат на процесс отделения от НКО отработанной угольной добавки, снижение зольности НКО, повышение стабильности работы установки в целом. Дополнительным техническим результатом является обеспечение буроугольного материала, имеющего преимущественные характеристики, позволяющие применять его в качестве наполнителя для шихты для получения формованных изделий.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения поставленной задачи и достижения указанных технических результатов в одном аспекте заявленного изобретения предложен способ суспензионного гидрокрекинга тяжелого нефтяного сырья, включающий этапы, на которых:

- буроугольный материал выдерживают при температуре 300-350°С в течение 4-12 часов в газовом потоке, при этом, если газовый поток содержит кислород, расход кислорода в газовом потоке составляет не более 16 масс. % от расхода буроугольного материала;

- обеспечивают крупную и мелкую фракцию буроугольного материала;

- смешивают тяжелое нефтяное сырье с буроугольным материалом;

- проводят гидрокрекинг тяжелого нефтяного сырья в суспензионной фазе.

Предпочтительно газовый поток представляет собой поток азота или поток воздуха, причем расход потока воздуха определяют таким образом, чтобы расход кислорода составлял не более 16 масс. % от расхода буроугольного материала.

Предпочтительно крупная фракция имеет размер частиц от 4 00 до 1400 мкм, а мелкая фракция от 100 до 400 мкм.

Предпочтительно способ включает разделение отработанного буроугольного материала и неконвертированного остатка гидрокрекинга в суспензионной фазе.

Предпочтительно способ включает сушку отработанного буроугольного материала при температуре 460-560°С.

Предпочтительно способ включает сбор высушенного отработанного буроугольного материала.

Предпочтительно буроугольный материал выбирают из карбонизированного лигнита или активированного бурого угля, имеющего размер частиц от 400 до 1400 мкм.

Предпочтительно доля мезопор после этапа выдержки составляет не ниже 50% от общего объема пор, предпочтительно не ниже 60%, еще более предпочтительно не ниже 65%.

Предпочтительно к мезопорам относятся поры, имеющие средний размер от 10 нм до 100 нм.

Предпочтительно около 50-60% общего объема пор составляют поры размером от 10 нм до 100 нм, при этом 40% общего объема пор составляют поры размером от 50 нм до 100 нм, при этом 20% общего объема пор составляют поры размером от 70 нм до 100 нм.

Предпочтительно буроугольный материал до этапа выдержки имеет содержание влаги не более 12 масс. %

Предпочтительно перед этапом выдержки буроугольного материала, имеющего содержание влаги более 12 масс. %, его подвергают сушке в течение 10-12 ч при температуре 108-112°С.

Предпочтительно доля микропор после этапа выдержки составляет не выше 20% от общего объема пор, предпочтительно не выше 10%, еще более предпочтительно не выше 5%.

Предпочтительно к микропорам относятся поры, имеющие средний размер до 2 нм.

Предпочтительно количество буроугольного материала, смешиваемого с тяжелым нефтяным сырьем, составляет 1,0-1,5% в пересчете на массу тяжелого нефтяного сырья, при этом содержание фракции буроугольного материала с размером частиц до 50 мкм составляет не более 3% по массе буроугольного материала.

Предпочтительно расход кислорода составляет не более 11 масс. % от расхода буроугольного материала, предпочтительно не более 3 масс. %.

В еще одном аспекте заявленного изобретения предложен способ получения наполнителя для шихты для изготовления угольных брикетов, включающий этапы, на которых:

- буроугольный материал выдерживают при температуре 300-350°С в течение 4-12 часов в газовом потоке, при этом расход кислорода составляет не более 16 масс. % от расхода буроугольного материала;

- смешивают тяжелое нефтяное сырье с буроугольным материалом;

- проводят гидрокрекинг тяжелого нефтяного сырья в суспензионной фазе;

- отделяют отработанный буроугольный материал от неконвертированного остатка гидрокрекинга в суспензионной фазе;

- сушат отработанный буроугольный материал при температуре 460-560°С;

- собирают высушенный отработанный устойчивый к истиранию буроугольный материал.

КРАТКОЕ ОПИСАНИЕ ФИГУРЫ

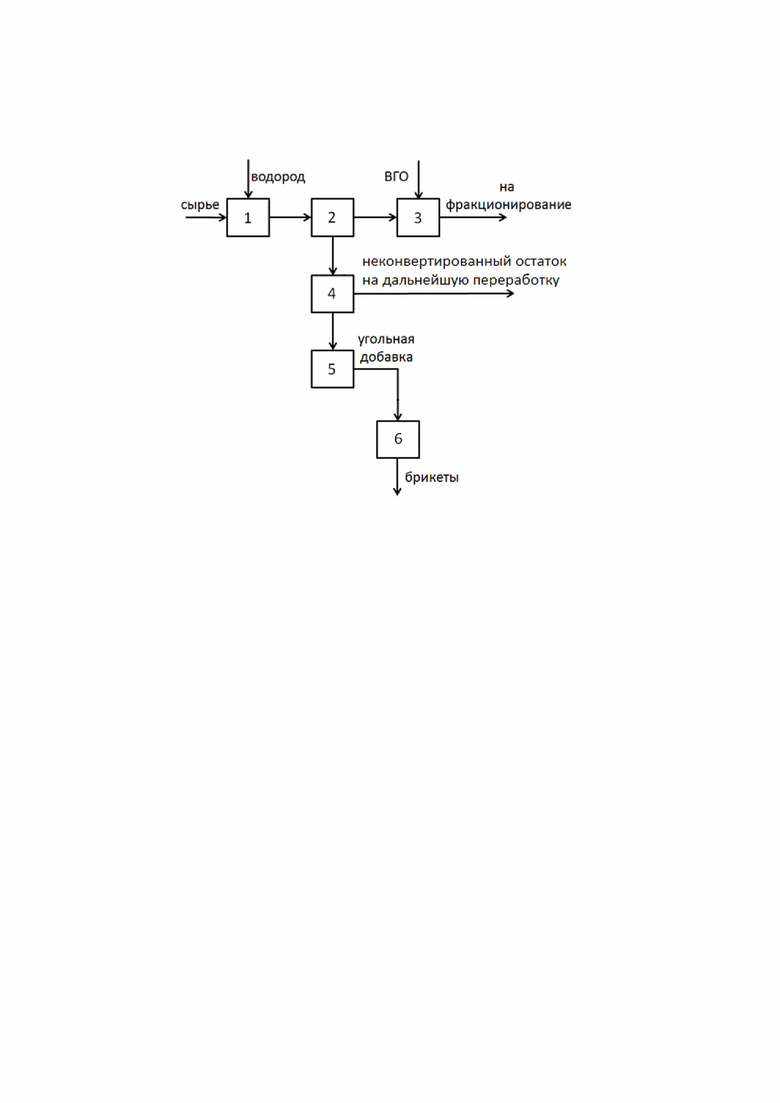

На фигуре представлена блок-схема процесса согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Процессы гидрокрекинга в суспензионном слое (VCC, Uniflex, EST, GT-SACT и пр.) протекают с использованием катализаторов, адсорбентов, специальных твердых добавок, которые в виде суспензии поступают в реактор с основным сырьем, а после выполнения отведенной им функции отделяются от смеси вместе с неконвертированным остатком (НКО) процесса. Очищенные от твердой фазы остаточные продукты гидрокрекинга (ОПГ) используются в дальнейшем для получения товарной продукции (мазута, битума, кокса и др.). Процесс разделения зачастую осложняется концентрированием и формированием в составе ОПГ большого количества асфальтенов, даже несмотря на высокую степень их конверсии в процессе гидрокрекинга, и их более высокомолекулярных производных - карбенов и карбоидов.

При суспензионном гидрокрекинге тяжелых нефтепродуктов, специальная угольная добавка позволяет выводить из процесса асфальтены и металлы, являющиеся каталитическими ядами для дальнейших ступеней газофазного гидрокрекинга.

В способе по настоящему изобретению используются крупно- и мелкозернистые угольные добавки из активированного бурого угля, соотношение которых в составе сырьевой смеси регулируется в зависимости от режима процесса. Роль крупнозернистой добавки заключается в разрушении газовых пузырьков в объеме жидкофазных реакторов, что обеспечивает однородность суспензионной массы и увеличивает полезный объем реактора, а также частичной адсорбции на своей поверхности соединений асфальтенов и металлов. Мелкозернистая добавка характеризуется большей удельной поверхностью и большим количеством пор, которые в большей степени адсорбируют соединения асфальтенов и металлов. Назначение добавки - поглощение нежелательных побочных продуктов и предотвращение, тем самым, образования слоя кокса на внутренней поверхности жидкофазного реактора и секции предварительного нагрева.

Предпочтительно, в настоящем изобретении крупная фракция имеет размер частиц в диапазоне 400-1400 мкм, мелкая фракция -100-400 мкм.

Для обеспечения заданных гранулометрических размеров буроугольный материал измельчают на мельницах, известных по своему устройству, и направляют на сортировку на ситах с ячейками 0,4 мм и 0,1 мм. При измельчении и при просеивании буроугольный материал в силу своей хрупкости образует до 10 масс. % фракции с размером частиц до 100 мкм, которая остается на сите 0,1 мм по различным причинам: электростатическое притяжение, силы трения и т.п. и поступает вместе с сырьем гидрокрекинга в реактор суспензионного гидрокрекинга. Поскольку эффективность этих частиц существенно ниже, чем у частиц целевого размера, то они приводят к общему снижению эффективности конверсии.

В процессе суспензионного гидрокрекинга частицы угольной добавки подвергаются дальнейшему физическому и физико-химическому активному воздействию: происходит активная нагрузка на истирание в суспензионном потоке - по трубопроводам, в реакторе, и, особенно при перепаде давления при разделении фаз, где резко увеличивается скорость потока. Такие воздействия ведут к дальнейшему уменьшению размеров частиц буроугольного материала угольной добавки.

Было выявлено, что при изначальном исключении или ограничении балластной фракции с размером частиц до 100 мкм, наиболее предпочтительно до 50 мкм, до 3 масс. %, повышается эффективность конверсии, увеличивается межремонтный период оборудования, снижается расход растворителя, улучшается качество продуктов гидрокрекинга.

В настоящем изобретении для исключения или для ограничения содержания балластной фракции угольной добавки, буроугольный материал перед измельчением подвергается обработке для повышения его прочности на истираемость. Обработка включает в себя выдержку буроугольного материала при температуре плавления смол, содержащихся изначально в буроугольном материале.

Диапазон температур составляет от 300°С до 350°С, более предпочтительно от 310°С до 330°С.

Верхний предел температурного интервала обусловлен тем, что при более высоких температурах испарение летучих веществ происходит слишком активно, и образующиеся при этом газы могут просто «распушить» уголь, т.е. разорвать уголь.

Предпочтительно, температурная выдержка материала осуществляется в потоке газа. Поток газа играет роль среды-теплоносителя, который разогревает летучие вещества до температур, при которых они начинают частично улетучиваться, высвобождая поровое пространство. Это преимущественно с точки зрения увеличения размеров пор до мезоразмеров в буроугольном материале, изначально имеющего превалирующее содержание микропор, то есть пор со средним диаметром до 2 нм. Микропоры нежелательны в процессах гидрокрекинга, так как большое количество микропор способствует потерям желаемых легкокипящих соединений и насыщенных углеводородов.

В настоящем изобретении под мезопорами понимаются поры, имеющие диаметр от 10 до 100 нм, предпочтительно от 30 до 100 нм, еще более предпочтительно от 50 до 100 нм.

Предпочтительно, поток газа представляет собой поток бескислородного газа, в частности азота. В бескислородных условиях выдержки в указанных интервалах температур в частицах бурого угля протекают процессы пиролиза, в результате которых происходят реакции крекинга и отложение смолы при ее движении во внутрипоровом пространстве частицы. Смолистые соединения пропитывают стенки частицы, придавая им упругие свойства.

Указанный этап выдержки может протекать и в кислородсодержащем газе. В кислородной среде интенсифицируются процессы окисления, более активно освобождаются поровые пространства, увеличиваются размеры пор до целевых мезоразмеров, Однако кислородсодержащий теплоноситель имеет тот недостаток, что он предотвращает пропитывание стенок частицы смолами, большая часть которых попросту сгорает в кислородной среде. Упрочнение буроугольной частицы при обработке в кислородсодержащем газе не происходит, и в целом, наоборот, при окислении частицы становятся более хрупкими - стенки пор не армируются, но твердеют, приобретая хрупкость.

Таким образом, в настоящем изобретении, предпочтительно исключить или ограничить процесс окисления, обеспечив только процесс физического испарения летучих веществ. В том случае, если применяется кислородсодержащий теплоноситель, например, воздух, необходимо ограничить содержание поступающего кислорода путем регулирования расхода потока воздуха таким образом, чтобы расход воздуха составил не более 16 масс. % от расхода буроугольного материала, предпочтительно не более 11 масс. % от расхода буроугольного материала, еще более предпочтительно не более 3 масс. % от расхода буроугольного материала. При расходе кислорода, превышающем 16 масс. % от расхода буроугольного материала, происходит охрупчивание буроугольного материала.

Авторы предположили, что благодаря тому, что процесс выдержки протекает довольно продолжительное время, происходят процессы поликонденсации и полимеризации смол в пропитанных ими стенках частицы. Предположительно это способствует сохранению прочностных свойств частицы при суровых условиях в процессах суспензионного гидрокрекинга и процессах, сопровождающих гидрокрекинг, упомянутых выше.

Предпочтительно, временной диапазон выдержки составляет от 4 до 12 часов, еще более предпочтительно 4-10 часов, еще более предпочтительно от 6 до 8 часов.

Процесс температурной выдержки может быть осуществлен в ротационных печах с подачей газового потока или в вертикальных печах по слоевой технологии.

В результате исследований было выявлено, что подготовленная таким образом буроугольная добавка характеризуется повышенной прочностью на истирание.

Предпочтительно, буроугольный материал перед этапом температурной выдержки оценивают на содержание влаги. В том случае, если содержание влаги превышает 10-12 масс. %, необходима предварительная сушка буроугольного материала. При температурной выдержке буроугольного материала с содержанием влаги более 10-12 масс. % испаряющаяся вода будет образовывать много микропор, что сделает уголь микропористым и мягким. А если воды будет меньше, то уголь получится слишком малопористым и очень твердым.

Предварительную стадию осушки проводят в течение 10-12 ч при температуре 108-112°С.

В обработанном таким образом угольном материале около 50-60% общего объема пор составляют поры размером от 10 нм до 100 нм, при этом 4 0% общего объема пор составляют поры размером от 50 нм до 100 нм, при этом 20% общего объема пор составляют поры размером от 70 нм до 100 нм.

В обработанном таким образом угольном материале доля микропор, т.е. пор, размер которых менее 2 нм, после этапа выдержки составляет не выше 20% от общего объема пор, предпочтительно не выше 10%, еще более предпочтительно не выше 5%.

Предварительно обработанная таким образом буроугольная добавка в заданном количестве и двух гранулометрических фракций смешивается с тяжелым нефтяным сырьем и поступает на этап суспензионного гидрокрекинга.

На фигуре представлена блок-схема процесса согласно настоящему изобретению.

Сырье для процесса переработки тяжелого нефтяного сырья, представляющее собой суспензию из тяжелого нефтяного сырья и угольной добавки, которую как правило добавляют в количестве от 1 до 2%, предпочтительно в количестве от 1 до 1,5% на массу тяжелого нефтяного сырья подается в реактор гидрокрекинга в суспензионной фазе (ГСФ) на этап (1) ГСФ (см. фиг. 1). В качестве частных случаев тяжелого нефтяного сырья могут рассматриваться гудрон, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций и тяжелые битуминозные сырые нефти, извлеченные из нефтеносных песчаников.

На этапе (1) ГСФ используется водородосодержащий газ, в частности водород, который подается к предварительно сформированной суспензии из гудрона и угольной добавки, применяемой для адсорбции тяжелых углеводородов асфальтенового ряда.

Проведя многочисленные исследования, авторы обнаружили, что до 90% асфальтенов в исходном гудроне имеют размеры 50-100 нм, а 7,8% - до 50 нм. Добавка согласно настоящему изобретению характеризуется размерами пор, сходными с размерами молекул асфальтенов.

На этапе (1) ГСФ происходит расщепление и насыщение углеводородов в среде водорода, при этом асфальтены, адсорбируются на угольной добавке.

Около 95% углеводородов конвертируются в газообразную частично гидрированную смесь углеводородов, содержащую более легкие углеводородные компоненты, такие как, С1, С2, С3, С4, С5 углеводороды, нафта, дизельная фракция и вакуумный газойль, а также H2S, NH3, H2O.

Оставшиеся около 5% представляют собой суспензию, состоящую из упомянутой угольной добавки с адсорбированными асфальтенами и металлами и неконвертированного высококипящего остатка, представляющего собой смесь преимущественно высококипящих углеводородов с температурой начала кипения выше 525°С. Угольная добавка после этапа (1), для целей настоящего патента будет называться «отработанная угольная добавка».

Продукты, полученные на этапе (1) ГСФ, разделяют на этапе (2) сепарации на газообразные продукты и суспензию неконвертированного высококипящего остатка и отработанной угольной добавки. Секция сепарации находится между секцией ГСФ и секцией газофазного гидрокрекинга.

Газообразные продукты направляются на этап (3) гидрокрекинга в газовой фазе со стационарным слоем катализатора, с последующим фракционированием полученного продуктового потока для получения светлых нефтепродуктов. На эту же стадию подается также вакуумный газойль (ВГО).

Суспензия неконвертированного высококипящего остатка и отработанной угольной добавки поступает на этап (4) разделения в систему (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки.

Добавка характеризуется достаточно высоким (более 50% от общего объема пор) объемом мезопор, то есть пор, размер которых превышает 10 нм, предпочтительно превышает 50 нм, для более эффективной адсорбции асфальтенов.

Температурная выдержка буроугольного материала при t 300-350°С в газовом потоке способствует обеспечению развитой удельной поверхности, поскольку обеспечивается доступ к закрытым порам и образуются новые поры и каналы в структуре угля. В указанном температурном режиме достигается баланс между скоростью образования новых пор и каналов и обеспечением структурной целостности материала.

Развитая удельная поверхность (не менее 230 м2/г), особенно, если она обеспечивается большим количеством мезопор, дополнительно способствует большой границе раздела фаз «жидкость-твердое тело», на которой происходят реакции крекинга. Кроме того, на более развитой поверхности асфальтенам проще попасть в поры без риска «пролета на вылет» из-за сложной геометрии пор, то есть они действуют как своего рода поровый «замок» для асфальтенов.

Однако не все асфальтены сырья, а также карбены и карбоиды, образовавшиеся в результате побочных процессов уплотнения в ходе гидрокрекинга, адсорбируются угольной добавкой. Около 10 масс. % указанных веществ остаются в виде дисперсной фазы, окруженной дисперсионной средой, что ведет к нарушению баланса между асфальтенами и, с одной стороны, ароматическими углеводородами, которые диспергируют асфальтены, и, с другой стороны - насыщенными углеводородами, которые способствуют осаждению асфальтенов. Как следствие, такой неконвертированный высококипящий остаток является агрегативно неустойчивым, что ведет к его расслаиванию, появлению трудно контролируемых отложений в виде осадка асфальтенов. Такие отложения негативно влияют на работу оборудования, приводят к износу, остановкам и сложностям с очисткой и заменой подверженного отложениям оборудования.

В этой связи, будет желательным увеличить содержание ароматических углеводородов в дисперсионной среде, чтобы, тем самым, исключить выпадение в осадок тех асфальтенов, которые не адсорбировались добавкой.

Кроме того, неконвертированный высококипящий остаток представляет собой достаточно вязкую жидкость, с потоком которой на дальнейшую переработку может увлекаться отработанная угольная добавка вместе с адсорбированными на ней асфальтенами и металлами. Поэтому необходимо эффективно снизить вязкость неконвертированного высококипящего остатка для отделения от него отработанной угольной добавки. Под эффективным снижением вязкости в данном случае подразумевается создание градиента вязкости и плотности между неконвертированный остатком и отработанной угольной добавкой для того, чтобы созданный градиент способствовал отделению отработанной добавки. С учетом вышесказанного, для того, чтобы снизить вязкость и при этом исключить расслаивание, подходит растворитель ароматической природы, не содержащий парафинов - природных осадителей асфальтенов.

Процесс отделения отработанной угольной добавки от неконвертированного высококипящего остатка происходит на этапе 4 разделения, на котором происходит промывка добавки растворителем в секции промывки.

Предпочтительно, секция промывки представляет собой парную секцию, состоящую из смесительного резервуара и отделительного резервуара. Количество парных секций может варьироваться в зависимости от желаемой производительности и требуемой эффективности отделения отработанной добавки. В смесительном резервуаре происходит смешение суспензии угольной добавки и неконвертированного высококипящего остатка с растворителем.

В разделительном резервуаре, например, снабженном циклонным агрегатом или, декантером, или флотационным аппаратом, происходит разделение, например, при помощи центробежных сил, гравитационных сил, или при помощи флотации, отработанной добавки от неконвертированного высококипящего остатка в смеси с растворителем и частью неконвертированного высококипящего остатка.

Подходящими растворителями для секции промывки отработанной угольной добавки могут быть тяжелый риформат, тяжелый газойль каталитического крекинга, толуол.

Предпочтительно, для более эффективного отделения отработанной добавки, в настоящем изобретении используется ароматический легкий газойль после процесса нефтепереработки и нефтехимии для увеличения содержания ароматических углеводородов, в частности, каталитического крекинга, за счет содержания ароматических углеводородов свыше 80% масс. с числом атомов углерода от 8 до 16.

Такой растворитель позволяет эффективно снижать вязкость неконвертированного высококипящего остатка и исключить осаждение асфальтенов, поскольку повышает долю ароматики в дисперсной системе и не содержит парафинов, являющихся природными осадителями асфальтенов. Таким образом, групповой состав, обеспечиваемый в ароматическом легком газойле, где присутствует более 80 масс. % ароматических углеводородов, обеспечивает лучшее отделение угольной добавки от неконвертированного высококипящего остатка.

Это обеспечивает дополнительное преимущество, состоящее в том, что, если продукт, получаемый из указанного остатка, очищенного от отработанной угольной добавки, будет использоваться в качестве спекающей добавки для углеродных изделий, зольность такой спекающей добавки будет существенно снижена.

Следует отметить, что чем эффективнее угольная добавка адсорбирует асфальтены, тем меньше асфальтенов остается в неконвертированном высококипящем остатке, и тем меньше требуется ароматического растворителя на этапе 4 разделения отработанной угольной добавки и неконвертированного высококипящего остатка. А чем более эффективно отработанная добавка будет отделена от неконвертированного высококипящего остатка на этапе 4 разделения, тем стабильнее будет неконвертированный высококипящий остаток с точки зрения нефтяной дисперсной системы.

Поскольку эффективность угольной добавки была повышена в ходе этапа температурной выдержки в части предотвращения образования нефункциональной мелочи и увеличения размеров пор до мезоразмеров для эффективной адсорбции высокомолекулярных углеводородов асфальтенового ряда, то расход дорогостоящего ароматического растворителя снижен.

После этапа (4) разделения отработанная угольная добавка поступает на этап (5) осушки отработанной добавки в осушителе, таком как барабанный осушитель.

В осушителе оставшийся в твердой фазе растворитель удаляется за счет косвенного нагрева влажной твердой добавки до температуры 460-560°С.

Из-за большого количества образующихся паров углеводородов при осушке в барабанном осушителе отходящие газы улавливают мелкую пыль. В дальнейшем происходит частичная конденсация пылегазового потока, налипание на внутренней стенке трубопровода, что в свою очередь приводит к сужению пропускной способности трубопровода отходящих газов, и давление газов в барабанном осушителе начинает расти, что может привести к выходу его из строя.

Эта проблема может быть решена за счет увеличения прочности добавки согласно настоящему изобретению, что ведет к снижению образования мелких пылевидных частиц (угольной пыли) и, как следствие, к стабильной работе оборудования.

Поток твердых частиц с остатками углеводородов выгружают из барабанного осушителя, охлаждают и подают в дробилку, где она дробится на мелкие частицы. Далее отработанная угольная добавка собирается и может направляться для дальнейшего использования на этапе (6) производства брикетов, либо выгружаться в качестве товарного продукта в транспортировочную тару.

Одним из возможных вариантов применения отработанной угольной добавки является ее применение в качестве углеродсодержащего наполнителя на этапе (6) производства брикетов для получения брикетов, которые могут использоваться в качестве топлива или в качестве восстановителя в процессах черной и цветной металлургии, энергетики и т.д.

Указанная возможность по всей видимости обусловлена тем, что в результате суспензионного гидрокрекинга расширенные поры буроугольного материала активно напитываются асфальтенами, а в результате этапа сушки в барабанном осушителе в порах идет их полукоксование, что способствует еще большему упрочнению добавки, снижению ее истираемости, а уходящие легкие фракции снижают общую влажность. При этом следует понимать, что сухой уголь способствует прочности и целостности формованного изделия. Кроме того, снижаются энергозатраты, так как не тратится энергия на высвобождение воды.

Поскольку отработанная угольная добавка пропитана смолами (в результате этапа выдержки) и асфальтенами (в результате гидрокрекинга), которые закупоривают угольный материал, ее водопоглощение снижено. Свойства отработанной буроугольной добавки, прошедшей процесс согласно настоящему описанию, позволяют применять ее в качестве наполнителя для шихты для изготовления угольных брикетов.

В процессе суспензионного гидрокрекинга угольная добавка характеризуется увеличением содержания металлов: например, содержание ванадия увеличивается примерно в 20 раз, а никеля - в 550 раз, что связано с адсорбцией этих металлов из гудрона на поверхности и внутри пор свежей угольной добавки;

Кроме того, величина удельной поверхности снижается примерно на 70-80%, что является следствием насыщения угольной добавки асфальтенами и полициклической ароматикой, высокомолекулярными смолами и маслами. Это приводит к росту низшей теплоты сгорания (у бурого угля теплота сгорания около 26 МДж/кг, у отработанной угольной добавки - 32,63 МДж/кг). Плотность отработанной угольной добавки увеличивается из-за уменьшения пористости. Отработанная угольная добавка почти не содержит влаги.

Адсорбция металлов в угольной добавке в общем случае приводит к увеличению зольности, которая является в основном балластом для металлургических процессов. Но такой металл, как никель (содержание которого в угольной добавке увеличивается в процессе гидрокрекинга), при получении ферросплавов, наоборот придает преимущества: никель из угля в процессе выплавки переходит в обогащенный металлами штейн. Т.е. помимо роли восстановителя такой брикетированный уголь будет еще выступать в качестве дополнительного источника никеля. Таким образом, полученные брикеты могут найти применение в электропечном обеднении шлаков медно-никелевого производства с использованием упомянутых брикетов в качестве углеродистого восстановителя.

Никель является одним из важнейших легирующих элементов, широко используемых при производстве различных ферросплавов. Его присутствие в составе ферросплавов оказывает существенное влияние на их свойства и качество: повышает коррозионную стойкость, увеличивает жаропрочность, улучшает механические свойства, стабилизирует аустенитную структуру в железо-никелевых сплавах.

Упомянутая отработанная угольная добавка характеризуется повышенным содержанием серы и может быть рекомендована к применению в производственных процессах, для которых сера не является вредным компонентом, и которые включают в себя этап десульфурации. Отработанная угольная добавка представляет собой твердое горючее вещество с размером гранул не более 5 мм.

Брикеты могут использоваться в процессах обеднения шлаков в цветной металлургии в качестве высококалорийного топлива и углеродистого восстановителя.

Наиболее актуальным назначением является замена коксового орешка данными брикетами в производстве ферросплавов. Коксовый орешек является основным углеродным восстановителем в производстве ферросплавов в электрометаллургических процессах.

ПРИМЕР 1

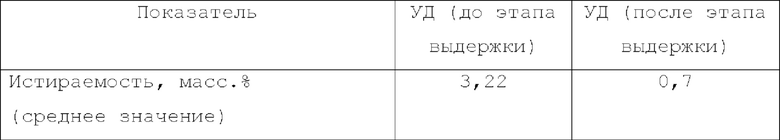

Исследовали прочность на истирание буроугольной добавки для суспензионного гидрокрекинга, поставляемой на рынок компанией СУЭК-Красноярск. Исследованиям подвергалась угольная добавка (УД) до этапа температурной выдержки (со значением влажности не более 12 масс. %) и УД после выдержки в течение 6 часов при t=350°С в потоке воздуха, причем расход воздуха устанавливали в диапазоне 167-278 л/мин, что соответствует 3-5 масс. % кислорода от количества (расхода) угольной добавки.

Прочность на истирание определяли по ГОСТ 51641-2000 (п. 7.6) с набором сит с сетками №0,25; №0,5; №2,0. Пробы материала после определения химической стойкости раздельно тщательно промывают дистиллированной водой, высушивают и раздельно просеивают на ситах №2,0 и №0,5. Навески материала, прошедшего через сито №2,0 и оставшегося на сите №0,5, массой 100 г каждая помещают в пять стеклянных колб вместимостью 250 мл и заливают 150 мл дистиллированной воды. Колбы плотно закрывают пробками и помещают на 24 часа во встряхивающий аппарат.По завершении встряхивания содержимое сосудов переносят в фарфоровые чаши, выпаривают воду и высушивают. Высушенные навески материала рассеивают последовательно на ситах №0,5 и №0,25. Масса материала (в граммах), прошедшего через сито №0,25, характеризует его истираемость и выражается в объемных долях процента от общей массы навески материала. Результаты представлены в таблице 1.

Результаты показывают, что истираемость снизилась приблизительно в 4,6 раза.

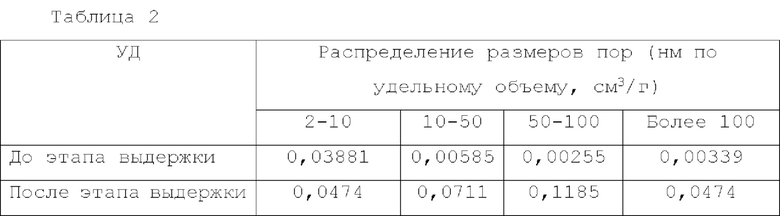

Исследовали также распределение объема пор той же партии УД по методу BJH. Исследование проводилось на анализаторе площади поверхности и размера пор «Nova 1200е» согласно методикам, обозначенным в ISO 15901-2:2006; ISO 15901-3:2006.

Методом BJH были определены значения распределения пор по размерам. Результаты представлены в таблице 2

ПРИМЕР 2

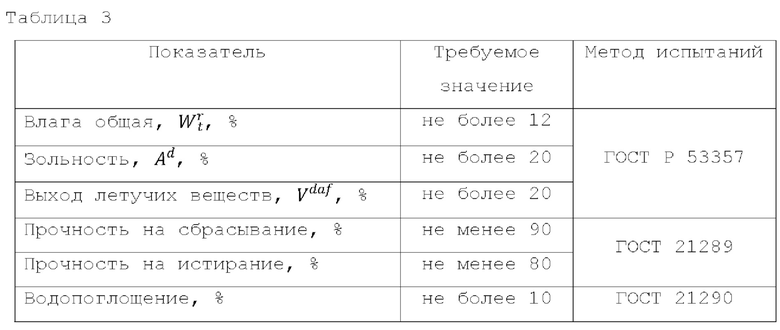

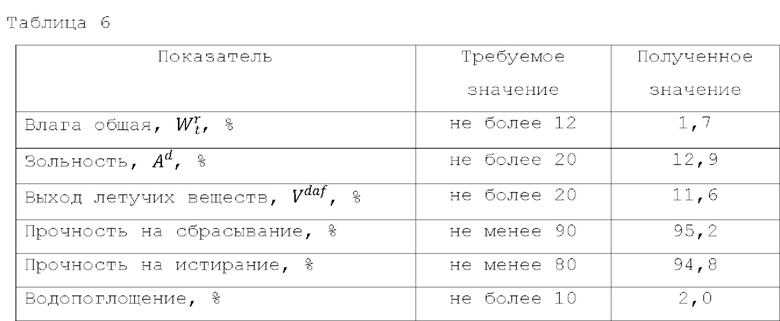

Для обеспечения возможности применения брикетов в качестве топлива или в качестве восстановителя в процессах черной и цветной металлургии, энергетики, полученные брикеты должны удовлетворять следующим требованиям (см. Таблица 3):

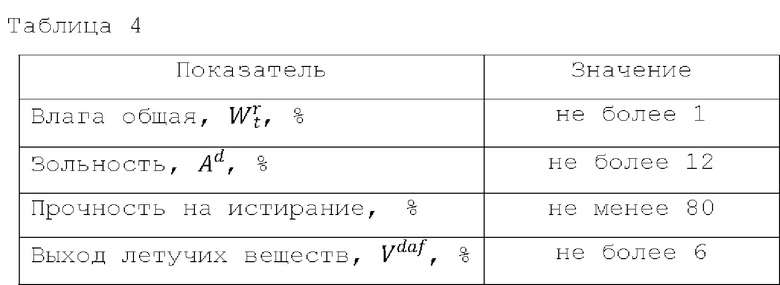

Авторы изобретения выяснили, что для применения в качестве наполнителя шихты для производства брикетов отработанная угольная добавка после процесса термогидрокрекинга гудрона, должна отвечать следующим требованиям (см. Таблица 4):

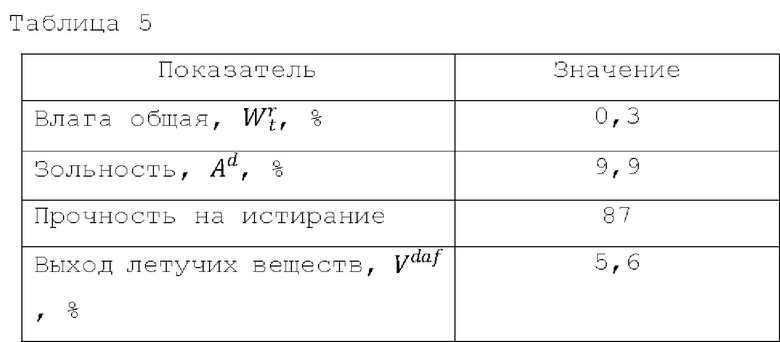

Отработанная угольная добавка по настоящему изобретению имеет следующие характеристики (см. Таблица 5):

В соответствии с настоящим изобретением брикеты изготовляли следующим образом:

- в смеситель загружали холодную отработанную угольную добавку (100 массовых частей), предварительно подогретое до температуры около 150°С связующее - гудрон (7 массовых частей) и воду (5 массовых частей) и смешивали;

- т.к. гудрон после добавления в холодную отработанную угольную добавку остывает, то для эффективного перемешивания полученную шихту подогревали до температуры около 90°С;

- после окончания смешения шихту подавали в валковый пресс и формовали с усилием прессования 20 тс (линейное усилие - 1,35 тс/см).

Полученные брикеты имели следующие характеристики (см. Таблица 6):

Таким образом, брикеты, полученные из отработанной угольной добавки, прошедшей процесс, описанный в настоящем документе, соответствуют заданным требованиям.

Брикеты могут использоваться в процессах обеднения шлаков в цветной металлургии в качестве высококалорийного топлива и углеродистого восстановителя.

Наиболее актуальным назначением является замена коксового орешка данными брикетами в производстве ферросплавов. Коксовый орешек является основным углеродным восстановителем в производстве ферросплавов в электрометаллургических процессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2827649C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2827152C1 |

Настоящее изобретение относится к области переработки тяжелого нефтяного сырья. Изобретение касается способа суспензионного гидрокрекинга, включающего этапы, на которых: буроугольный материал выдерживают при температуре 300-350°С в течение 4-12 часов в газовом потоке, при этом, если газовый поток содержит кислород, расход кислорода составляет не более 16 масс.% от расхода буроугольного материала; измельчают буроугольный материал; смешивают тяжелое нефтяное сырье с буроугольным материалом; проводят гидрокрекинг в суспензионной фазе. Изобретение также касается способа получения наполнителя для шихты для изготовления угольных брикетов. Технический результат - повышение прочности на истирание угольных добавок, увеличение доли мезопор для улучшения конверсии асфальтенов, увеличение выхода светлых нефтепродуктов, снижение ресурсозатрат. 2 н. и 35 з.п. ф-лы, 1 ил., 6 табл., 1 пр.

1. Способ суспензионного гидрокрекинга тяжелого нефтяного сырья, включающий этапы, на которых:

- буроугольный материал выдерживают при температуре 300-350°С в течение 4-12 часов в газовом потоке, при этом, если газовый поток содержит кислород, расход кислорода составляет не более 16 масс. % от расхода буроугольного материала;

- измельчают буроугольный материал;

- смешивают тяжелое нефтяное сырье с буроугольным материалом;

- проводят гидрокрекинг тяжелого нефтяного сырья в суспензионной фазе.

2. Способ по п. 1, в котором газовый поток представляет собой поток азота или поток воздуха.

3. Способ по п. 1, в котором буроугольный материал измельчают с обеспечением крупной и мелкой фракций, причем крупная фракция имеет размер частиц от 400 до 1400 мкм, а мелкая фракция от 100 до 400 мкм.

4. Способ по п. 1, дополнительно включающий разделение отработанного буроугольного материала и неконвертированного остатка гидрокрекинга в суспензионной фазе.

5. Способ по п. 4, дополнительно включающий сушку отработанного буроугольного материала при температуре 460-560°С.

6. Способ по п. 5, дополнительно включающий сбор высушенного отработанного буроугольного материала.

7. Способ по п. 1, в котором буроугольный материал выбирают из карбонизированного лигнита или активированного бурого угля, имеющего размер частиц от 400 до 1400 мкм.

8. Способ по п. 1, в котором после этапа выдержки буроугольный материал характеризуется долей мезопор не ниже 50% от общего объема пор, предпочтительно не ниже 60%, еще более предпочтительно не ниже 65%.

9. Способ по п. 8, в котором к мезопорам относятся поры, имеющие средний размер от 10 нм до 100 нм.

10. Способ по п. 8 или 9, в котором около 50-60% общего объема пор составляют поры размером от 10 нм до 100 нм, при этом 40% общего объема пор составляют поры размером от 50 нм до 100 нм, при этом 20% общего объема пор составляют поры размером от 70 нм до 100 нм.

11. Способ по п. 1, в котором буроугольный материал до этапа выдержки имеет содержание влаги не более 12 масс. %.

12. Способ по п. 1, в котором перед этапом выдержки буроугольного материала, имеющего содержание влаги более 12 масс. %, его подвергают сушке в течение 10-12 ч при температуре 108-112°С.

13. Способ по п. 1, в котором после этапа выдержки буроугольный материал характеризуется долей микропор не выше 20% от общего объема пор, предпочтительно не выше 10%, еще более предпочтительно не выше 5%.

14. Способ по п. 13, в котором к микропорам относятся поры, имеющие средний размер до 2 нм.

15. Способ по п. 1, в котором количество буроугольного материала, смешиваемого с тяжелым нефтяным сырьем, составляет 1,0-1,5% в пересчете на массу тяжелого нефтяного сырья, при этом содержание фракции буроугольного материала с размером частиц до 50 мкм составляет не более 3% по массе буроугольного материала.

16. Способ по п. 1, в котором расход кислорода составляет не более 11 масс. % от расхода буроугольного материала, предпочтительно не более 3 масс. % от расхода буроугольного материала.

17. Способ по п. 1, в котором тяжелое нефтяное сырье представляет собой гудрон.

18. Способ получения наполнителя для шихты для изготовления угольных брикетов, включающий этапы, на которых:

- буроугольный материал выдерживают при температуре 300-350°С в течение 4-12 часов в газовом потоке, при этом, если газовый поток содержит кислород, расход кислорода составляет не более 16 масс. % от расхода буроугольного материала;

- смешивают тяжелое нефтяное сырье с буроугольным материалом;

- проводят гидрокрекинг тяжелого нефтяного сырья в суспензионной фазе;

- разделяют отработанный буроугольный материал и неконвертированный остаток гидрокрекинга в суспензионной фазе;

- сушат отработанный буроугольный материал при температуре 460-560°С;

- собирают высушенный отработанный устойчивый к истиранию буроугольный материал.

19. Способ по п. 18, в котором газовый поток представляет собой поток азота или поток воздуха.

20. Способ по п. 18, в котором буроугольный материал после этапа выдержки измельчают с обеспечением крупной и мелкой фракций, причем крупная фракция имеет размер частиц от 400 до 1400 мкм, а мелкая фракция от 100 до 400 мкм.

21. Способ по п. 18, в котором буроугольный материал выбирают из карбонизированного лигнита или активированного бурого угля, имеющего размер частиц от 400 до 1400 мкм.

22. Способ по п. 18, в котором после этапа выдержки буроугольный материал характеризуется долей мезопор не ниже 50% от общего объема пор, предпочтительно не ниже 60%, еще более предпочтительно не ниже 65%.

23. Способ по п. 22, в котором к мезопорам относятся поры, имеющие средний размер от 10 нм до 100 нм.

24. Способ по п. 22 или 23, в котором около 50-60% общего объема пор составляют поры размером от 10 нм до 100 нм, при этом 40% общего объема пор составляют поры размером от 50 нм до 100 нм, при этом 20% общего объема пор составляют поры размером от 70 нм до 100 нм.

25. Способ по п. 18, в котором буроугольный материал до этапа выдержки имеет содержание влаги не более 12 масс. %.

26. Способ по п. 18, в котором перед этапом выдержки буроугольного материала, имеющего содержание влаги более 12 масс. %, его подвергают сушке в течение 10-12 ч при температуре 108-112°С.

27. Способ по п. 18, в котором после этапа выдержки буроугольный материал характеризуется долей микропор не выше 20% от общего объема пор, предпочтительно не выше 10%, еще более предпочтительно не выше 5%.

28. Способ по п. 27, в котором к микропорам относятся поры, имеющие средний размер до 2 нм.

29. Способ по п. 18, в котором количество буроугольного материала, смешиваемого с тяжелым нефтяным сырьем, составляет 1,0-2,0%, предпочтительно 1,0-1,5% в пересчете на массу тяжелого нефтяного сырья, при этом содержание фракции буроугольного материала с размером частиц до 50 мкм составляет не более 3% по массе буроугольного материала.

30. Способ по п. 18, в котором расход кислорода составляет не более 11 масс. % от расхода буроугольного материала, предпочтительно не более 3 масс. % от расхода буроугольного материала.

31. Способ по п. 18, в котором на этапе разделения суспензию отработанной добавки и неконвертированного остатка смешивают с растворителем и частью неконвертированного высококипящего остатка.

32. Способ по п. 31, в котором растворитель выбирают из группы, состоящей из тяжелого риформата, тяжелого газойля каталитического крекинга, толуола, ароматического легкого газойля каталитического крекинга.

33. Способ по п. 31 или 32, в котором этап разделения отработанной добавки и неконвертированного остатка осуществляют при помощи центробежных сил, гравитационных сил или при помощи флотации.

34. Способ по п. 18, в котором этап осушки осуществляют в осушителе, в частности в барабанном осушителе.

35. Способ по п. 18, в котором перед этапом сбора высушенного отработанного буроугольного материала, его охлаждают.

36. Способ по п. 35, в котором охлажденный высушенный отработанный буроугольный материал подвергают дроблению.

37. Способ по п. 18, в котором тяжелое нефтяное сырье представляет собой гудрон.

| Способ введения мелких и крупных добавок для гидроконверсии тяжелых углеводородов | 2013 |

|

RU2654852C2 |

| CN 105038853 B, 24.08.2016 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| US 10876056 B2, 29.12.2020. | |||

Авторы

Даты

2025-03-03—Публикация

2024-05-16—Подача