Изобретение относится к способам физико-химической обработки псевдо- ожиженных слоев дисперсного материала электрическим разрядом и может Had ти применение в металлургии, химической промышленности и других об-. ластях техники.

Известны способы и устройства для обработки дисперсных материалов в вакууме, в которых на материал, находящийся в состоянии псевдоожижения, воздействуют плазмой тлеющего разряда.

Недостатком указанных способов и устройств является их малый КПД из- за использования только части энергии разряда, которая выделяется толь ко на одном из электродов, и низкой эффективности процесса из-за обработ

«и материала заряженным з тицами одного знака. Качество г/ ргботкн материала низкое из-за загрязнения порошка продуктами эрозии электродов.

Известно устройство для обработки дисперсных металлических изделий (мелких шариков, порошков) в вакууме при воздействии тлеющего разряда . Обрабатываемый материал загружается во вращающийся вокруг вертикальной оси конус, язля-ощийся катодом. Материал по наклонной трубке подается на дно конуса. Центробежные сипы распределяют материал по внутренней поверхности конуса х выбрасывает его после проведения обработки через край конуса. Обработка осуществляется воздействием тлеощс : разряда,

ot

о х

СЛ

оо

00

который горит между катодом и расположенным над ним анодом, представляющим стационарно закрепленную пластину.

Однако известное устройство имеет недостаточно высокий КПД из-за значительных потерь тепла на аноде (до Л/05 из-за неиспользования энергии отрицательно заряженных частиц (обработка осуществляется только положительными ионами), что снижает эффективность обработки и вследствие малой толщины слоя обрабатываемого материала, из-за чего возможно воздействие разряда не только на материал, но и на сам конус-катод. Последний факт приводит не только к тепловым потерям, но и к интенсивному износу (прозии) конуса и загрязнению материала.

Известен способ обработки порошка, включающий просыпание последнего в области положительного столба тлеющего разряда.

Недостатком указанного способа является низкая эффективность процесса, заключающаяся в том, что для обеспечения заданного качества порошка необходима рециркуляция по- гюшка и многократное просыпание его л зоне разряда, либо увеличение зоны обработки за счет увеличения высоты камеры (межэлектродного промежутка).

Ближайшим решением по технической сущности и достигаемому результату является способ и устройство для обработки дисперсных материалов в вакууме, в котором материал, находящийся в состояний псевдоожижения путем наложения на него вибрационного воздействия, движется по виброконвейеру тлеющего разряда, подвергается интенсивной обработке бомбардирующими положительными ионами. Устрой-. ство для осуществления указанного способа представляет собой реакционную камеру с расположенным внутри виброконвейером, при этом вибролента выполняет роль электрода-катода, образующего с расположенными над ней электродами-анодами, изолированными от корпуса, электродную систему.

Однако известный способ и устройство имеют недостаточно высокую эффективность вследствие обработки материала только положительно заряженными ионами в зоне катодного пространства, недостаточно высокий термический КПД вследствие значительной (до ()%) потери тепла на аноде, которая полезно не используется и отводится с охлаждающей водой, а также эрозию анода, которая не только снижает срок службы устройства, но и загрязняет обрабатываемый материал продуктами эрозии, что отражается

на его качестве.

Цель изобретения - повышение эффективности физико-лимической обработки электропроводящих дисперсных материалов и улучшение качества обраба5 тываемого материала.

Указанная цель достигается тем, что согласно способу физико-химической обработки электропроводящих дисперсных материалов, включающему ввод

0 материала, его псевдоожижение и

обработку тлеющим разрядом в катодном пространстве и его вывод, материал предварительно обрабатывают в анодном пространстве и межэлектрод5 ном промежутке, причем порозность

слоя материала в катодном пространстве составляет Ј(/ (0,-0,6), в анодном пространстве 6q (0,4-0,6), в межэлектродном промежутке fM n

о (о,8-п,9).

В устройстве для физико-химической обработки электропроводящих дисперсных материалов, включающем корпус, лотки для обработки материала, устройство для ввода и вывода материала, устройство для его псевдоожижения, указанная цель достигается тем, что лотки из диэлектрического материала расположены друг над другом, причем 0 внУтрь одного из них вмонтирован электрод-катод, внутрь другого - электрод-анод.

При осуществлении физико-химической обработки электропроводящих дис- ., персных материалов материал вводят при помощи специального устройства в зону анода, где приводят его в псевдоожиженное состояние с пороз- ностью .6q- n,t-0,6. После обработки материала отрицательно заряженными частицами в зоне анода материал подают в межэлектродный промежуток, который совпадает с положительным столбом тлеющего разряда. В положительном столбе создают слой дисперс- 5 ных частиц порозностью 6М.„ (0,8- 4,9). Благодаря высокой порозности слоя дисперсные частицы материала не экранируют друг друга от потоков

0

заряженных частиц и каждая частица обрабатывается со всех сторон. Обработанный в межэлектродном промежутке материал собирают в зоне катода, где как и в зоне, анода приводят в псевдоожиженное состояние с Јц (0,4-0,6) и подвергают воздействию заряженных частиц (положительных ионов). Обработкой материалов в зо- не анода производят начальный разогрев материала и активацию его поверхности перед основной физико-химической обработкой в зоне катода, где проводят либо просто нагрев, либо хи мическую реакцию.

По условиям обработки в зонах катода и анода слой частиц материала должен активно перемешиваться при наличии в нем устойчивых токопрово- дящих цепочек из частиц порошка. 8 межэлектродном промежутке таких цепочек быть не должно, так как по ним может произойти короткое замыкание между катодом и анодом. .

Под порозностью слоя понимают отношение объема пор к объему всего слоя. Причем при порозности слоя, близкой к 1 (0,8-0,99), токопроводя- щие цепочки отсутствуют (падающий слой). Оптимальной величиной порозности в межэлектродном промежутке ел дует считать величину 0,8-0,9. При порозности менее 0,8 в слое возникают достаточно длинные токопроводящие цепочки, которые вызывают короткое замыкание между катодом и анодом. Организация в межэлектродном промежутке слоя частиц материала с пороз- нос гыо более П,9 нецелесообразна из- за возрастания габаритов установки.

Порозность неподвижного слоя дисперсных частиц составляет 0,39. При псевдоожижении величина порозности увеличивается. Для гарантированного протекания электрического тока через слой дисперсных частиц при хорошем перемешивании порозность слоя должна находиться в пределах 0,4-0,6. При порозности слоя меньше 0,4 пере- мешивание практически отсутствует и верхние слои материала перегрева-, ются и спекаются. При порозности слоя больше 0,6 токопроводящие цепочки в слое неустойчивы, разряд горит не- равномерно, периодически потухая, что приводит к прекращению обработки материала. Таким образом, оптимальной порозностью слоя материала в

зонах катода и анода следует считать порозность в пределах 0,4-0,6.

Описанные способы воздействия позволяют использовать энергию, выделяющуюся в зоне анода, на обработку порошка. В известном способе эта энергия просто отводится с охлаждающей водой, что значительно (на 40%) снижает КПЛ. Эффективность обработки возрастает благодаря обработке материала в межэлектродном пространстве и зонах катода и анода с предлагаемым соотношением значений порозности слоя. Качество обработки порошка возрастает вследствие воздействия на порошок не только положительно заряженными частицами (как в известном) но и отрицательно заряженными частицами в зоне анода.

Устройство для физико-химической обработки электропроводящих дисперсных материалов включает корпус, лот- |ки для обработки материала, устройства для ввода и вывода материала, устройство для его псевдоожижения. В отличие от известного устройства лотки выполнены из диэлектрического материала и расположены друг над другом, а электроды вмонтированы внутрь лотков.

Изготовление лотков из диэлектрического материала приводит к повышению КПД устройства и повышению качества обработки материала вследствие направления всей разряда на обрабатываемый порошок. Лоток электрический ток не проводит и поэтому разряд на нем не загорается, не происходит эрозия и материал не загрязняется продуктами эрозии. Лотки расположены qpvr пад другом с целью наиболее эффективной обработки, которая достигается совмещением зоны пересыпания порошка из верхнего лотка в нижний с положительным столбом тлеющего разряда, который горит между поверхностями слоев материала, содержащегося в лотках. Отсутствие устройств, транспортирующих .порошок из лотка в лоток, не только упрощает конструкцию, но и позволяет дополнительно обработать материал в межэлектродном промежутке заряженными частицами обоих знаков. Электрод- .анод вмонтирован внутрь одного лотка, а электрод-катод - внутрь другого с целью повышения КПД устройства

,-

и повышения качества обработки порошка .

Монтаж электрода внутри лотка приводит к покрытию его слоем материала и превращению поверхности слоя в работающий электрод. В связи с этим разряд воздействует только на слой материала и происходит наиболее полное усвоение энергии разряда; она не расходуется на разогрев электрода, не вызывает его эрозии и загрязнения г.родуктами эрозии обрабатываемого материала. Монтировать электрод-анод и электрод-катод в одном лотке нель- зя, так как это вызывает короткое замыкание.

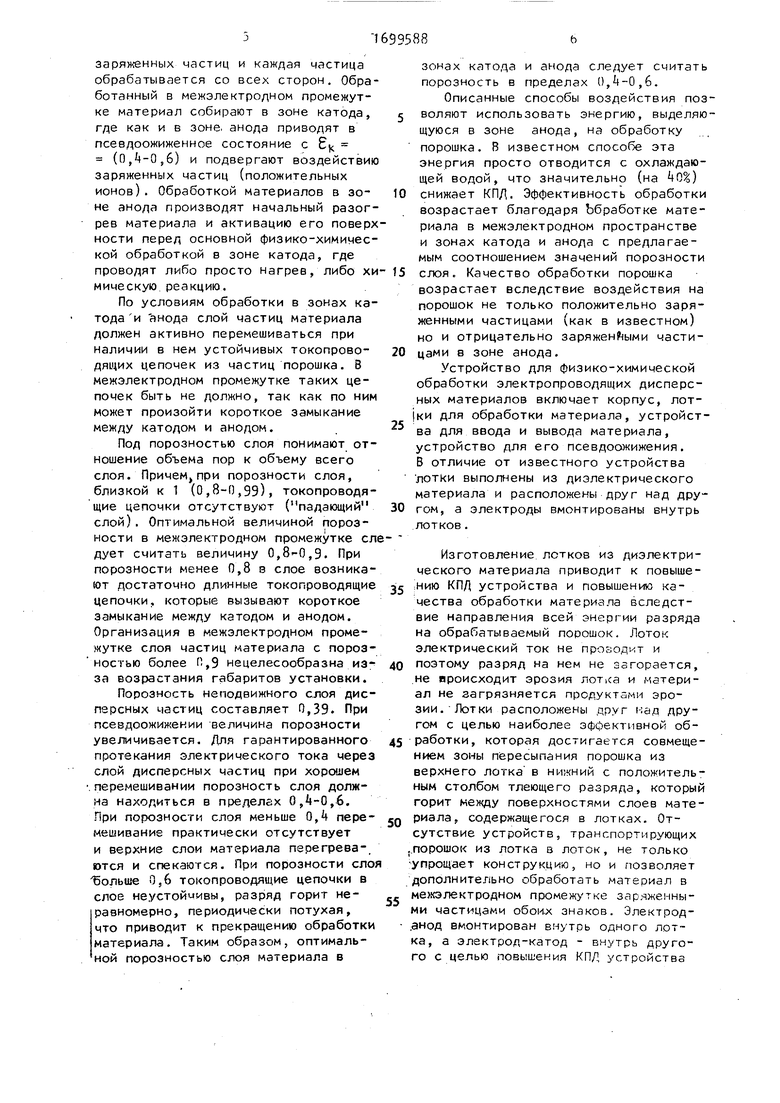

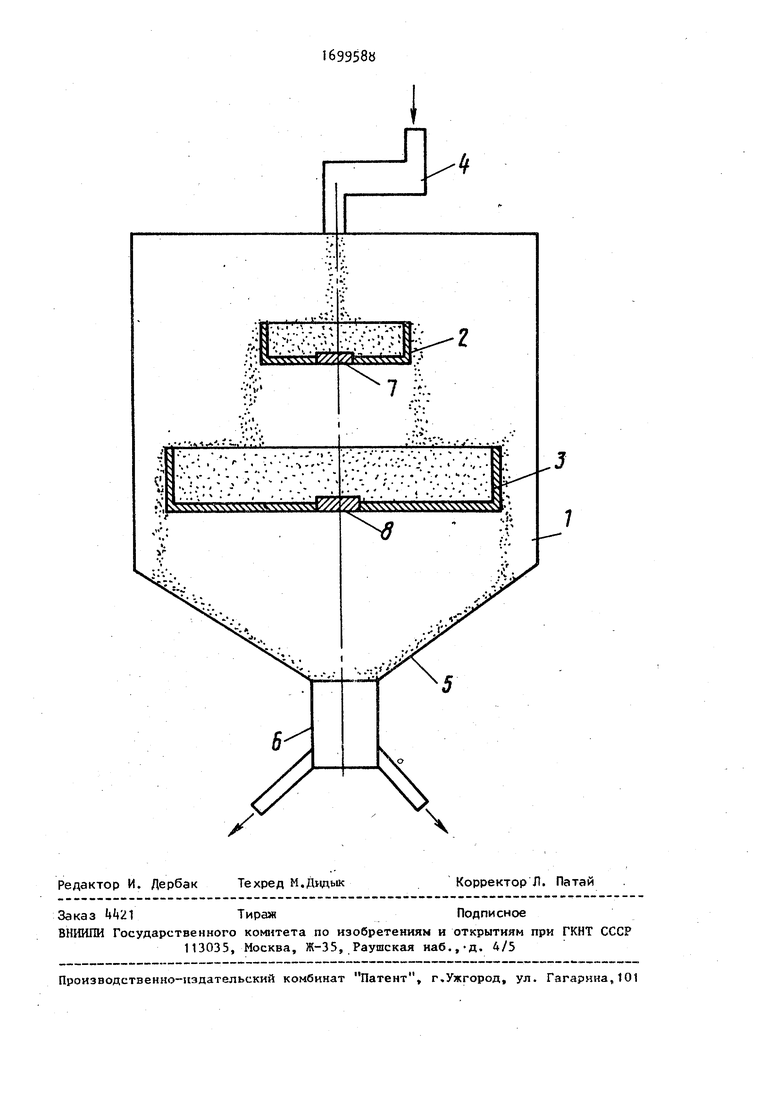

На чертеже изображено устройство для осуществления способа физико-химической обработки электропроводя- щих дисперсных материалов.

Устройство состоит из корпуса 1 , представляющего собой герметичную камеру, лотков 2 и 3, выполненных из неэлсктродного термостойкого материа ла, например керамики. Устройство 4 шм ввода порошка выполнено в виде шнекового питателя. Устройство для вывода материала состоит из конуса - сборника ii материала и устройства Для сепарации порошка. В дно лотка 2 встроен анод 7, а в дно лотка 3 - катод 8. Устройство для псевдоожиже- ния материала обеспечивает его перемешивание в лотках и представляет собой, например, вибратор.

Способ физико-химической обработки электропроводящих дисперсных материалов осуществляют при помощи предлагаемого устройства следующим обра- зом.

Материал подвергают обработке и подают через устройство для ввода порошка k в зону анода. Роль анода вы- полняет слой порошка, заключенного в лотке ., за счет электрического контакта между порошком и анодом 7. Для обработки всей массы материала, находящегося в лотке, осуществляют тлеющий разряд, который горит только между слоями материала, содержащегося в лотках, так как подвод потенциала к катоду и аноду выполняют тщтельно изолированным проводником. За жигание разряда в любом другом месте кроме слоев порошка в лотках, считают аварийном режимом и при работе ус дановки не допускают.

Для достижения поставленной цели порозность слоя материала в анодной области поддерживают Јq (П,,6), в межэлектродном промежутке б.п (0,8-0,9), в катодной области 8К (0,4-0,6).

Устройство работает следующим образом.

Обрабатываемый материал с помощью устройства 4 непрерывно, с определенным расходом подают в герметичный корпус 1 на верхний лоток 2. На верхнем лотке материал приводят в псевдо- ожиженное состояние и обрабатывают его отрицательно заряженными частицами тлеющего разряда. После обработки в лотке 2 материал пересыпают в лоток 3. В момент пересыпания порошок проходит область положительного столба тлеющего разряда, где его дополнительно обрабатывают активными частицами разряда. В лотке 3 порошок также приводят в псевдоожиженное состбя- ние и обрабатывают положительными ионами и радикалами тлеющего разряда. После этого материал через устройства 5 и 6 для вывода выводится наружу.

Приме р 1. Дегазация алюминиевых гранул.

Процесс дегазации проводят в кэме- це 1 при Р П,1 Па, причем внутренний диаметр камеры dgM 300 мм. Материал попадает на верхний лоток, выполненный из алунда, в дно которого вмонтирован медный электрод, причем диаметр лотка 150 мм. Псевдоожижение материала осуществляют механической мешалкой, вращающейся с частотой п 0,8 с . Материал в верхнем лотке нагревают до 200°С. При пересыпании он попадает в положительный столб тлеющего разряда, зажигаемого между слоем гранул алюминия в верхнем лотке (анод) и слоем гранул в нижнем лотке (катод). Напряжение разряда равно U 300 В. В положительном столбе гранулы проходят дополнительную обработку вследствие активации поверхности транул заряженными частицами. В дно нижнего лотка, изготовленного из алунда, вмонтирован катод. В этом лотке гранулы проходят основную обработку разрядом в вибро- ожйженном слое. Параметры вибрации: частота 20 Гц, виброускорение 3g. Гранулы нагревают до АОО°С. Обработанный материал попадает в устройство

для вывода и выводится наружу. Производительность по гранулам 15 гран/с. Результаты испытаний приведены в табл.1 и 2.

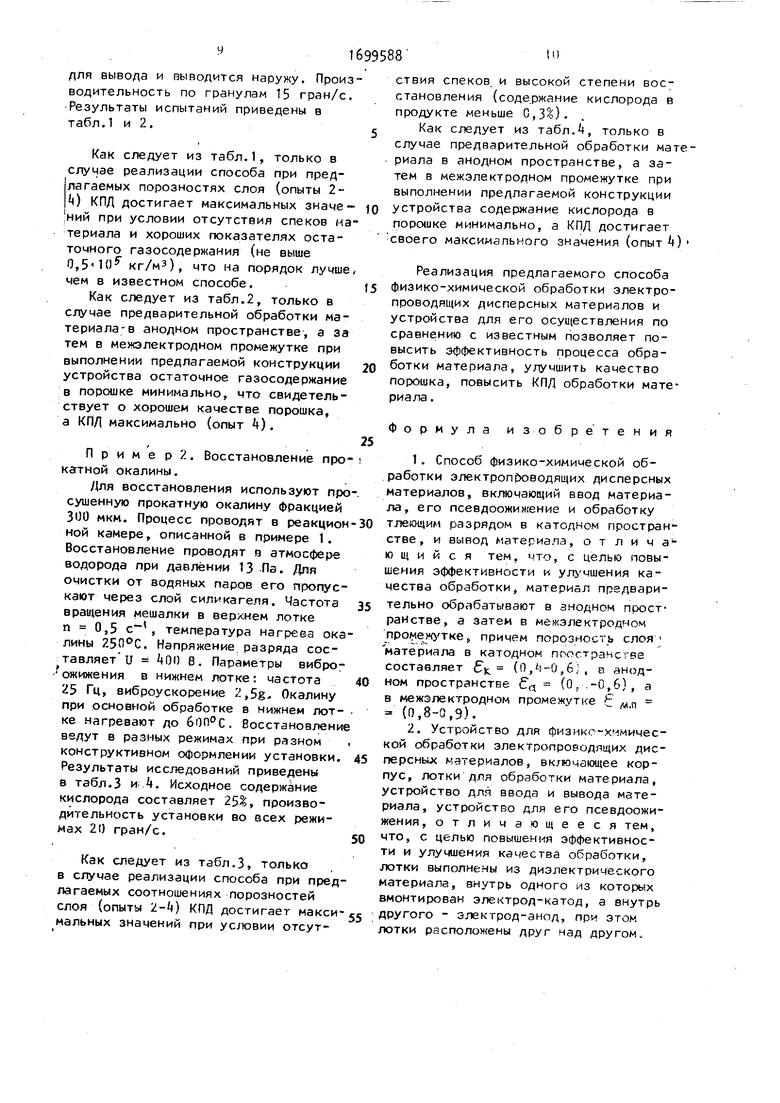

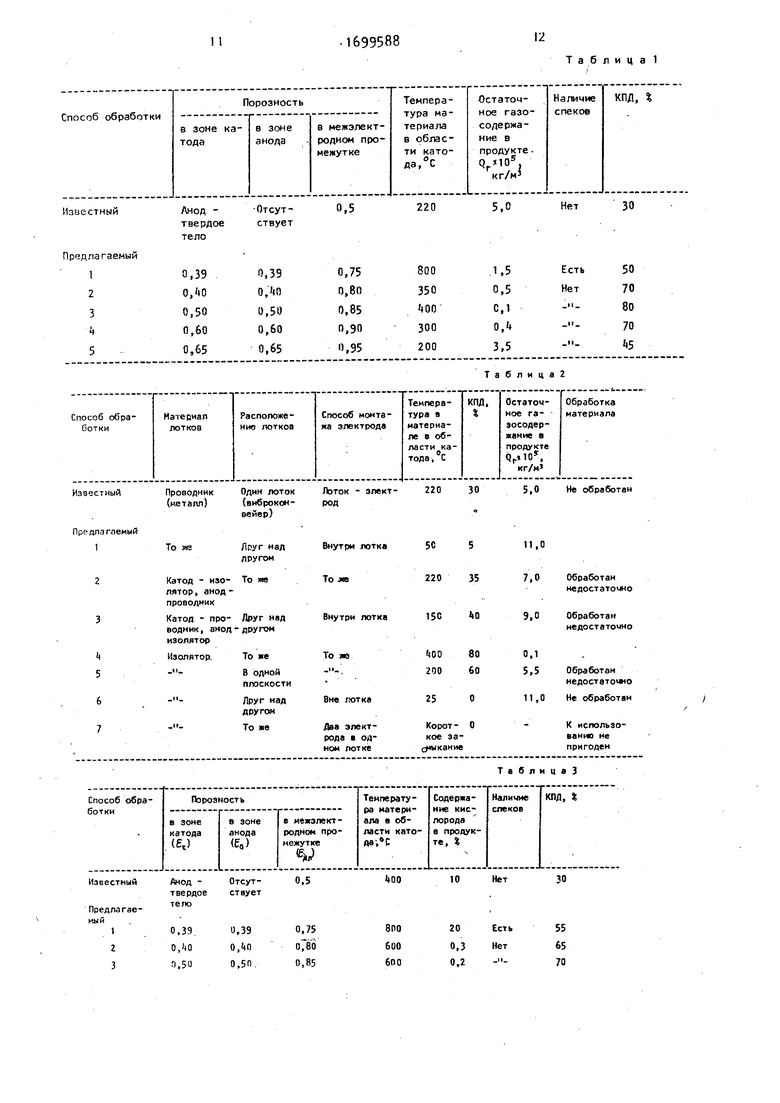

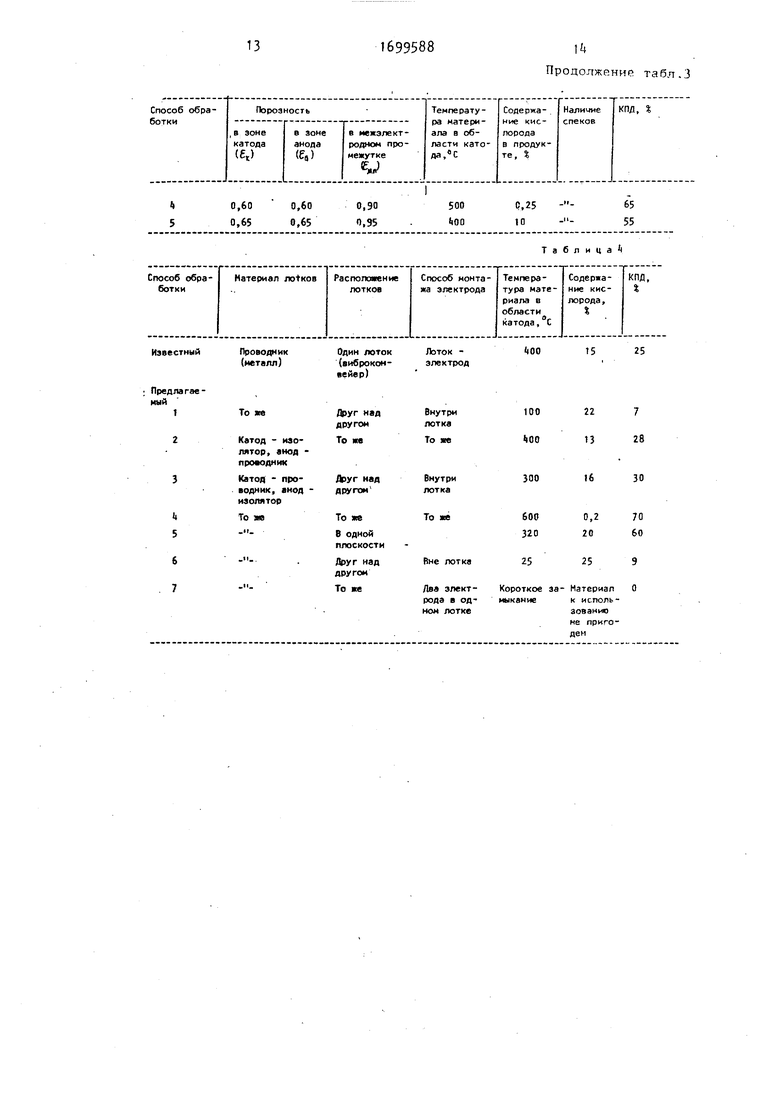

Как следует из табл.1, только в случае реализации способа при предлагаемых порозностях слоя (опыты 2- М КПД достигает максимальных значе- ний при условии отсутствия спеков материала и хороших показателях остаточного газосодержания (не выше 0,5«Н) кг/м3), что на порядок лучше, чем в известном способе.

Как следует из табл.2, только в случае предварительной обработки материала -в анодном пространстве, а за тем в межэлектродном промежутке при выполнении предлагаемой конструкции устройства остаточное газосодержание в порошке минимально, что свидетельствует о хорошем качестве порошка, а КПД максимально (опыт 0.

П р и м е р 2. Восстановление про- катной окалины.

Для восстановления используют просушенную прокатную окалину фракцией 300 мкм. Процесс проводят в реакциейной камере, описанной в примере 1. Восстановление проводят s атмосфере водорода при давлении 13 Па. Для очистки от водяных паров его пропускают через слой силикагеля. Частота вращения мешалки в верхнем лотке п 0,5 , температура нагрева окалины 250°С. Напряжение разряда составляет U 00 В. Параметры виброожижения в нижнем лотке: частота 25 Гц, виброускорение 2,5g Окалину при основной обработке в нижнем лот- ке нагревают до 60П°С, Восстановление ведут в разных режимах при разном конструктивном оформлении установки. Результаты исследований приведены в табя.З и . Исходное содержание кислорода составляет 25%, производительность установки во всех режимах 21) гран/с.

Как следует из табл.3, только в случае реализации способа при предлагаемых соотношениях порозностей слоя {опыты 2-Ц) КПД достигает максимальных значений при условии отсут{

ствия спеков. и высокой степени восстановления (содержание кислорода в продукте меньше 0,3%).

Как следует из табл., только в случае предварительной обработки матриала в анодном пространстве, а затем в межэлектродном промежутке при выполнении предлагаемой конструкции устройства содержание кислорода в порошке минимально, а КПД достигает своего максимального значения (опыт 4

Реализация предлагаемого способа физико-химической обработки электропроводящих дисперсных материалов и устройства для его осуществления по сравнению с известным позволяет повысить эффективность процесса обработки материала, улучшить качество порошка, повысить КПД обработки мате риала.

Формула изобретения

1 . Способ физико-химической обработки электропроводящих дисперсных материалов, включающий ввод материала, его псевдоожижение и обработку тлеющим разрядом в катодном пространстве, и вывод материала, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности и улучшения качества обработки, материал предварительно обрабатывают в анодном пространстве, а затем в межэлектродном промежутке, причем порозность слоя1 материала в катодном пространстве составляет Јц (0,4-0,6;, в анодном пространстве Ја (0, .-0,6), а в межэлектродном промежутке t /«n - (0,8-0,9).

2. Устройство для физнко-хммичес- кой обработки электропроводящих дисперсных материалов, включающее корпус, лотки для обработки материала, устройство для ввода и вывода материала, устройство для его псевдоожижения ,отличающееся тем, что, с целью повышения эффективности и улучшения качества обработки, лотки выполнены из диэлектрического материала, внутрь одного из которых вмонтирован электрод-катод, а внутрь другого - электрод-анод, при этом лотки расположены друг над другом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ физико-химической обработки мелкодисперсного материала | 1985 |

|

SU1311774A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ МОЛЕКУЛ И АТОМОВ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255398C2 |

| Способ нанесения покрытий и устройство для его осуществления | 2015 |

|

RU2620534C2 |

| Способ работы плазменного источника ионов и плазменный источник ионов | 2015 |

|

RU2620603C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2516198C2 |

| ВТОРИЧНО-ЭМИССИОННЫЙ УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 1993 |

|

RU2091991C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ КАТОДНОГО ПЛАЗМЕННОГО ПОТОКА | 2013 |

|

RU2529879C1 |

| Способ осуществления тлеющего разряда и устройство для его реализации | 2015 |

|

RU2621283C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

ТаблицаЗ

Продолжение табл.З

Таблица

1лЧлллх1Я

1 /.. iv

. .. «v

, . л

. / „

Редактор И. ДербакТехред М.Дидык

Заказ №21ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская иаб.,-д. 4/5

I

/4

Корректор Л. Патай

| Патент ОНА N° 3932760, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Для осуществления этого способа материал подают н герметичную камеру с системой лотков из диэлектрического материала | |||

| Материал обрабатывают разрядом Впачале в верхнем лотке, затем при пересыпании в нижний лоток | |||

| Основную обработку производят в нижнем лотке | |||

| Разряд заживят между слоями материала, содерк-.-;.iuei ося в лотках | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| с.п | |||

| ф-лы | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ; абл | |||

| а « | |||

Авторы

Даты

1991-12-23—Публикация

1989-12-19—Подача