Изобретение относится к способам физико-химической обработки псевдоожиженного слоя мелкодисперсного материала электрическим разрядом и может найти применение в металлургии, химической промышленности и других областях техники.

Цель изобретения - повышение производительности за счет рациональной организации процесса и уменьшения материальных и трудовых затрат.

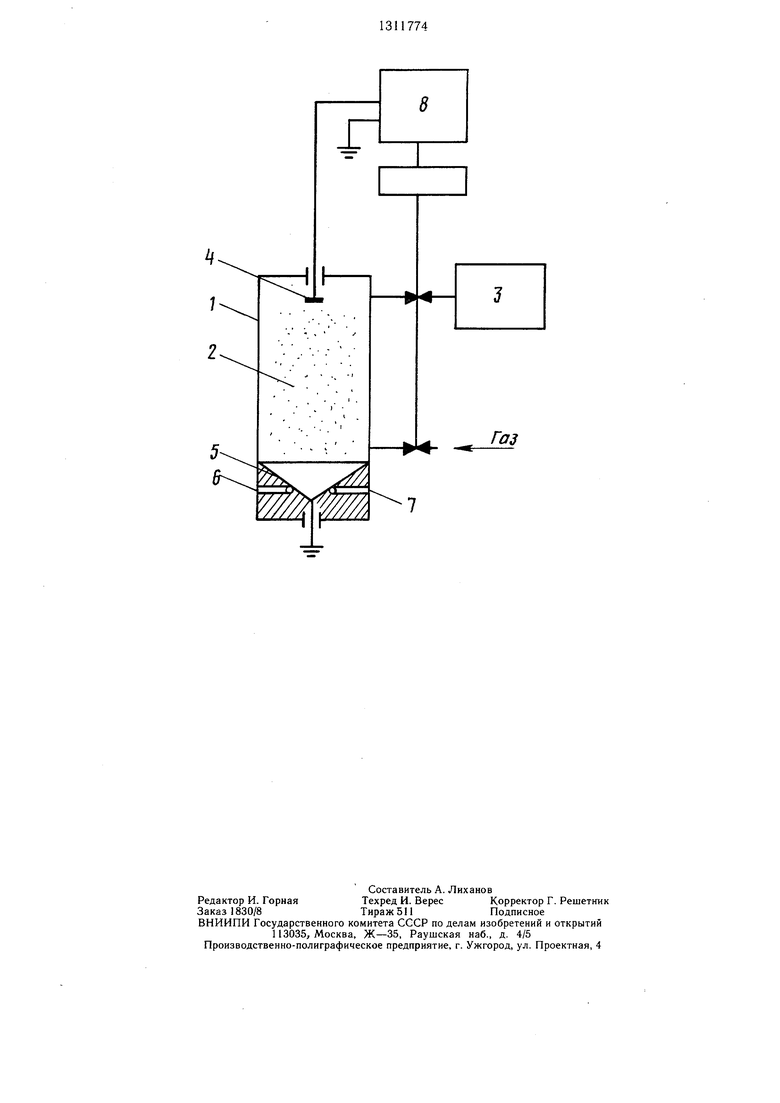

На чертеже представлена схема установки для осуш.ествления предлагаемого способа.

В вакуум-камеру 1 помещают мелкодисперсный материал 2. Камеру герметизируют и, подключив к вакуумной системе 3, откачивают воздух. В зависимости от цели обработки в камеру вводят через натека- тель соответствующий газ и доводят вакуум до необходимой величины. Затем на электроды 4 и 5 подают напряжение и устанавливают электрический режим, обеспечивающий электродинамическое псевдоожижение материала. При достижении наибольшей порозности дисперсной фазы, контроль которой осуществляют, например, оптической системой б и 7, формируется сигнал управления, который, воздействуя на источник 8 высокого напряжения, изменяет параметры электрического поля, вызывая зажигание электрического разряда и его развитие. Длительность обработки контролируют по изменению порозности дисперсной фазы, либо по величине накопления материала на электродах. Затем вновь устанавливают параметры электрического поля, приводящие к гашению электрического разряда и обеспечивающие электродинамическое ожижение. Длительность обработки (количество циклов) определяется экспериментально по анализу обработанного материала. Обработанный мелкодисперсный материал накапливается в бункере-накопителе для дальнейшего использования.

Пример. Проводят процесс активации металлического порошка (карбонильного никеля) перед компактированием в камере 1 с введенными внутрь плоскими электродами 5 и 4. В камеру вводят 50 см порошка, герметизируют и откачивают воздух до давления 10 торр, а через натекатель вводят инертный газ - аргон, и устанавливают давление 9-10 торр. На электроды подают напряжение для электродинамического псевдоожижения Uah 8 кВ, порошок, лежащий на электроде, заряжается и поднимается к верхнему электроду. Нижний (осадительный электрод) выполнен в виде чаши, в стенках которой один напротив другого вмонтированы осветитель и фотоприемник. При освобождении чаши от порощка - момент, соответствующий вовлечению всей массы порошка в движение (момент, соответствующий наибольшей порозности дис- перемой фазы), световой импульс через систему управления вызывает изменение напряжения на электродах, повыщая его до напряжения пробоя и устойчивого горения электрического разряда Upop 12 кВ. Оседаю5 щие частицы, вновь накапливаясь в чаше осадительного электрода, преграждают путь световому лучу, способствуя приведейию системы в исходное состояние - к режиму псевдоожижения. Длительность полной обработки составляет 5 мин при количестве цик0 лов 30. Обработанный порошок подвергают прессованию в форме. Полученное изделие имеет плотность, равную 95%, что на 12% выше плотности, которая получена при прессовании порошка, обработанного электрическим разрядом в режиме просыпания. Для получения порощка такого же качества необходимо 3-кратное просыпание в зоне разряда, при этом длительность процесса составляет 10 мин.

5

30

Формула изобретения

5

1.Способ физико-химической обработки мелкодисперсного материала, включающий обработку мелкодисперсного материала в подвижном слое электрическим разрядом, отличающийся тем, что, с целью повышения производительности за счет рациональной организации процесса и уменьщения материальных и трудовых затрат, на слой частиц дополнительно накладывают с образованием режима псевдоожижения электрическое поле

0 а электрический разряд подводят в момент достижения слоем наибольшей порозности.

2.Способ по п. 1, отличающийся тем, что производят многократное чередование режимов псевдоожижения и обработки, при

5 этом изменяют проводимость межэлектродного промежутка от О до величины проводимости, соответствующей режиму горения электрического разряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ физико-химической обработки электропроводящих дисперсных материалов и устройство для его осуществления | 1989 |

|

SU1699588A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Способ металлизации порошкового материала | 1980 |

|

SU997982A1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК АЛМАЗА | 2021 |

|

RU2773320C1 |

| СПОСОБ ОБРАБОТКИ ЦИНКООКСИДНЫХ ЛЮМИНОФОРОВ | 2012 |

|

RU2520892C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| Способ восстановления мелкодисперсного материала | 1982 |

|

SU1092183A1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| ТОНКОПЛЕНОЧНОЕ ПОКРЫТИЕ ПОЛЮСНЫХ НАКОНЕЧНИКОВ ЭНДОКАРДИАЛЬНЫХ ЭЛЕКТРОДОВ ЭЛЕКТРОКАРДИОСТИМУЛЯТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2538880C1 |

| Устройство для нанесения порошкооб-РАзНОгО пОлиМЕРНОгО МАТЕРиАлА B элЕКТ-РичЕСКОМ пОлЕ | 1978 |

|

SU839587A1 |

Изобретение относится к способам обработки мелкодисперсного материала электрическим зарядом и позволяет повысить производительность за счет рациональной организации процесса и уменьшения материальных и трудовых затрат. На слой частиц дополн ительно накладывают с образованием режима псевдоожижения электрическое поле, а электрический разряд подводят в момент достижения слоем наибольшей порозности. 1 з.п. ф-лы, 1 ил. 4

| Патент Великобритании № 1577639, кл | |||

| В I М, 1980. |

Авторы

Даты

1987-05-23—Публикация

1985-07-09—Подача