Изобретение относится к конвейерному транспорту, а именно к забойным скребковым конвейерам для доставки угля при подземной добыче с горизонтально-замкнутым цепным тяговым органом.

Цель изобретения - повышение надежности конвейера в работе.

На фиг. 1 показан забойный скребковый конвейер, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - узел I на фиг.2; на фиг.- разрез Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг.k; на фиг. 6 - разрез Г-Г на фиг,А.

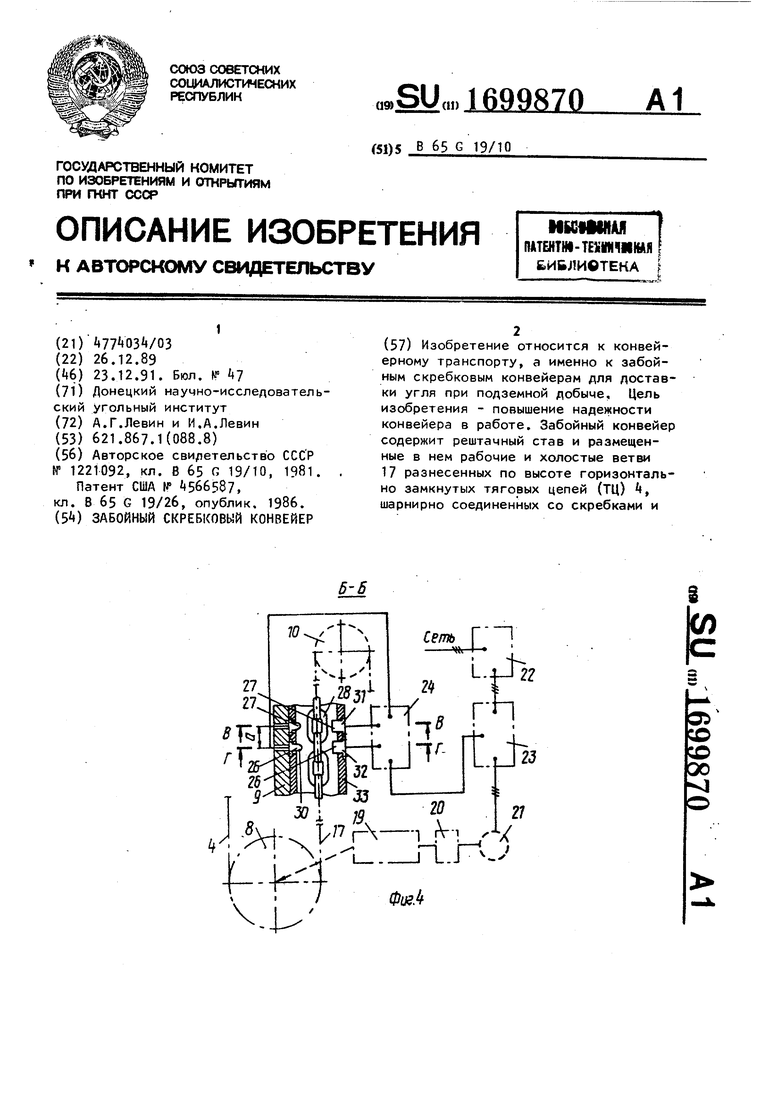

Горизонтально-замкнутый скребковый конвейер включает приводную секцию 1, рештачный став 2, скребки 3, круглозвенные тяговые цепи Д и 5, электропривод 6, аппаратуру 7 управления. На приводной секции 1 установлены приводные звездочки 8 и размещенные на каретке 9 обводные звездочки 10. Приводные звездочки 8 смонтированы на вертикальном валу 11 а обводные звездочки 10 - на вертикальных осях 12.

Рештачный став 7. содержит рабочий желоб 13 и холостой желоб 1, в которых размещаются тяговые цепи k и 5 и связанные с ними шарнирно скребки 3. Тяговые цепи k и 5 разнесены между собой по высоте. Их рабочие ветви 15 и 16 и холостые ветви 17 и 18 расположены в горизонтальной плоскости. Каждая из них огибает соответствующую приводную звездочку и обводные звездочки.

Электропривод 6 конвейера содержит редуктор 19, турбомуфту 20, элек0

5

0

5

0

5

0

5

тродвигатель 21, управляемый аппаратурой 7. В состав аппаратуры 7 управления входит автоматический выключатель 22, магнитный пускатель 23, релейный блок 2k, блок 25 для контроля положения холостой ветви тяговой цепи, на участке между приводной звездочкой 8 и установленной на каретке 9 обводной звездочкой 10.

Блок 25 для контроля положения холостой ветви тяговой цепи выполнен в виде фотоэлектрических датчиков 26 и

27(фиг.З), которые расположены на одном уровне с тяговой цепью и смещены один относительно другого вдоль холостой ветви 17 тяговой цепи на расстоянии d, равном шагу звеньев

28тяговой цепи. Излучатели 29 и 3-0 и фотоприемники 31 и 32 датчиков 26 и 27 попарно установлены в корпусе 33 по обе стороны холостой ветви тяговой цепи k. Корпус 30 закреплен на каретке и отделен от нее дистанционными прокладками 3. Излучатели датчиков 26 и 27 электрически связаны между собой и с аппаратурой 7 управления так, что при открытых одновременно оптических каналах датчиков 26 и 27 происходит автоматическое выключение электродвигателя 21.

Конвейер работает следующим образом.

При подаче силового питания через аппаратуру 7 управления на электродвигатель 21 редуктор 19, связанный с электродвигателем 21 через турбомуфту 20, приводит во вращение приводные звездочки 8. Тягопые цепи k и 5, находящиеся в зацеплении с со- ч ответствующими приводными и обводными

звездочками, наминают перемещаться в рештачном ставе 2, увлекая за собой прикрепленные к ним шарнирно скребки 3. Поскольку в нормальном рабочем режиме схолящая с приводной звездочки 8 в направлении обводной звездочки 10 холостая ветвь 17 цепи обязательно своими звеньями 28 перекрывает один из оптических каналов датчиков 26 и 27 (цепь находится между излучателями 29 и 30 и фотоприемниками 31 и 32 датчиков, размещенных вдоль цепи и разнесенных один от другого на расстояние а , равное шагу звеньев цепи), наличие блока 25 в аппаратуре 7 управления практически не влийет на работу электропривода. Отключение электродвигатля 21 в случае необходимости произ- водится при нормальном режиме работы конвейера с кнопочного поста (не показан) .

При нарушении нормального режима работы конвейера (заклинивание тяговой цепи, недостаточный выбег каретк холостая ветвь 17 тяговой цепи, огибающей приводную звездочку 8 и обводную звездочку 10 каретки 9, под собственным весом провисает. Вследствие провисания цепи оба оптических канала-датчиков 26 и 27 открываются Так как при двух одновременно открытых оптических каналах датчиков 26 и 27 происходит автоматическое выключение электродвигателя 21, вращение приводных звездочек 8 и перемещение тягов ых цепей k и 5 прерывается. После устранения причины, вызвавшей провисание тяговой цепи больше допустимого предела,, производится натяжение тяговой цепи с помощью каретки 9 и включение конвейера.

Чувствительность срабатывания блока 25 контроля от величины провисания цепи задается заранее путем регулировки в вертикальной плоскости пложения датчиков 26 и 27 относительно холостой ветви 17 тяговой цепи, в частности установкой прокладок 3

5

0

0

5

0

5

между кареткой 9 и корпусом 33, несущим датчики.

I

Таким образом, введение в аппаратуру управления электроприводом конвейера блока контроля положения холостой ветви тяговой цепи, сбегающей с приводной звезды, позволяет своевременно отключить электродвигатель привода при нарушении стабильного положения цепи. Этим предупреждает- ся сход цепей с обводных звездочек каретки, поломки их зубьев, отрыв скребков и др., в результате чего .повышается надежность конвейера в работе.

Формула изобретения

Забойный скребковый конвейер, включающий рештачный став и размещенные в нем рабочие и холостые ветви разнесенных по высоте горизонтально замкнутых тяговых цепей, шарнирно соединенных со скребками и огибающих установленные на приводной секции приводные звездочки с вертикальными осями вращения, связанные с электроприводом, имеющим аппаратуру управления, и обводные звездочки . с вертикальными осями вращения, размещенные на каретке с возможностью .перемещения, отличающий- |С я тем, что с целью повышения надежности конвейера в работе, он снабжен соединенным с аппаратурой управ- }ления электропривода блоком для контроля положения холостой ветви тяговой цепи на участке между приводной звездочкой и установленной на каретке обводной звездочкой, при этом блок выполнен в виде двух фотоэлектрических датчиков, расположенных на каретке на одном уровне с тяговой цепью и на расстоянии один от другого, равном шагу звеньев тяговой цепи, причем излучатели фотоэлектрических датчиков электрически связаны между собой.

см

r

a

en

vO

5v

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Угловой забойный скребковый конвейер | 1981 |

|

SU1221092A2 |

| Угловой забойный скребковый конвейер | 1980 |

|

SU1164161A2 |

| Угловой забойный скребковый конвейер | 1979 |

|

SU804549A1 |

| УГЛОВОЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2019478C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Угловой скребковый конвейер | 1989 |

|

SU1640061A1 |

| Конвейерная система | 1988 |

|

SU1602815A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ТРАНСПОРТИРУЕМОГО МАТЕРИАЛА | 1993 |

|

RU2082661C1 |

| Кребковый забойный конвейер | 1972 |

|

SU468017A1 |

| Забойный скребковый конвейер | 1988 |

|

SU1553450A1 |

Изобретение относится к конвейерному транспорту, а именно к забойным скребковым конвейерам для доставки угля при подземной добыче. Цель изобретения - повышение надежности конвейера в работе. Забойный конвейер содержит рештачный став и размещенные в нем рабочие и холостые ветви 17 разнесенных по высоте горизонтально замкнутых тяговых цепей (ТЦ) А, шарнирно соединенных со скребками и

2S27 25.27

Фиа.З

30 - 32

фие.6

| Угловой забойный скребковый конвейер | 1981 |

|

SU1221092A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| ( ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | |||

Авторы

Даты

1991-12-23—Публикация

1989-12-26—Подача