сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты графитированного электрода от окисления | 2020 |

|

RU2753817C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2159755C2 |

| СПОСОБ ЗАЩИТЫ ПОРИСТОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МАТЕРИАЛ | 1995 |

|

RU2136636C1 |

| Способ защиты графитовых и угольных электродов от окисления | 1974 |

|

SU511388A1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ЭЛЕКТРОДОВ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2128242C1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ РАСТВОР ФОСФАТА АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2415077C1 |

| Способ получения полифосфата натрия | 1988 |

|

SU1692936A1 |

| Способ защиты графитированных и угольных электродов от окисления | 1980 |

|

SU905331A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

Изобретение относится к способам защиты угольных и графитовых электродных блоков от воздействия внешней среды в процессе их эксплуатации. Цель изобретения - увеличение стойкости к окислению, сокращение расхода фосфата натрия и улуч шение условий труда. Сущность способа за- ключается в том, что электроды пропитывают водным раствором полифосфата натрия со средней степенью полимеризации 4-6 с концентрацией 18 20 мае % и малеиновой кислоты с концентрацией 005-0,1 мас.% при 90-100°С. Предложенный способ позволяет в 3 раза по сравнению с прототипом повысить стойкость к окислению, в 3 раза снизить расход фосфата натрия и в 3 раза снизить температуру пропитки 2 табл.

Изобретение относится к способу защиты угольных и графитовых электродных блоков, используемых при электролизе в промышленности цветной металлургии, от воздействия рабочей среды и увеличения их срока службы.

Известен способ защиты графита от окисления путем подбора фосфатных имп- регнатов, ингибирующих окисление графита. Использование с этой целью ультрафосфатов различных металлов существенно повышает температуру эксплуатации графитовых изделий (600°С).

Недостатком этого способа является низкая проникающая способность ультрафосфатных импрегнатов в тонкие поры угле- графитового блока, что значительно сокращает срок его службы. Получение пропиточных растворов для увеличения проникающей способности невозможно из-за низкой растворимости ультрафосфатов

Известен способ пропитки графита различными фосфатами (алюмофосфатами, ди- этилортофосфатами цинка и алюминия, полиметилфенилсилоксан с фосфорсодержащим отвердителем).

Недостатком этого способа является сложность конструкционного оформления, так как пропитка ведется в автоклаве под давлением.

Наиболее близким к изобретению является способ защиты угольных и графитовых электродов от окисления путем пропитки безводными расплавленными метафосфа- тами натрия следующего состава, %: МаРОз 55-55; НРОз 35-45. Продолжительность пропитки 0,5 ч при пониженном давлении 100-200 мм рт.ст. и температуре 250-350°С.

о ю чэ ю о о

Недостатками указанного способа является низкая устойчивость углеграфитовых блоков к окислению, высокая температура пропитки, необходимость создания пониженного давления, и в связи с этим неудовлетворительные условия труда из-за сильного гаэовыделения (PaOs), высокий расход фосфатных солей,

Цель изобретений - увеличение стойкости к окислению у глеграфитовых блоков, сокращение расхода фосфатных солей и улучшение условий труда.

Поставленная цель достигается тем, что защита угольных и графитовых электродов от окисления ведется путем пропитки их водным раствором полифосфата натрия концентрацией 18-20 мас.% со степенью полимеризации 4-6 и поверхностно-активным веществом - малеиновой кислотой, взятом в количестве 0,05-0,1 мас.% раствора при 90-100°С.

Полифосфат нгтрия представляет собой прозрачное стеклообразное вещество, растворимое в воде. Используется в качестве флоторезгента в текстильной промышленности, связующего в приготовлении торкрет-масс,

Молекулы полифосфата натрия имеют линейную структуру, причем возможно получение цепочек с различной степенью пол- имеризацим от 2 до 330. Молекулы мегафосфатов натрии или калия (пс прототипу) в отличив от линейных полифосфатов образуют циклы.

Такое различие веществ в строении (в предлагаемом и известном способах защиты) существенно влияет нз пропиточные свойстве расплава я раствора; линейные цепочки полифосфата натрия обладают большей проникающей способностью в поры углегрзфиювых блоков.

Степень полимеризации молекул пол- ифосфЭ1а натрия 4-6 является оптимальной с точки зрения подвижности анионов. Ее увеличение приводит к уменьшению проникающей способности раствора.

Полифосфат натрия хорошо растворяется о веде. С увеличением содержания вещества в растворе до определенной концентрации (20 мас.%) растет его вязкость, следовательно падает проникающая способность. С целью увеличения подвижности анионов при сохранении их высокой концентрации, необходимой для поддержания удовлетворительной степени пропитки углзграфита (привес 14-13 мас.%), в раствор вводят поверхностно-активное вещество - малеиновую кислоту.

Малеиковая кислота представляет собой кристаллическое вещество белого цве

та, хорошо растворимое в воде , Известно применение ее в качестве поверхностно-активного вещества, Как и все вещества такого типа малеиновая кислота вводится в

количестве до 1 мас.%, так как более высокое ее содержание приводит к разрушению полимерной структуры молекул полифосфата и снижению защитных свойств пропитываемого углеграфита,

В предлагаемом способе по сравнению с известным пропитку ведут при более низкой температуре 90-100°С (у прототипа при 250-350°С). Сохраняется довольно высокая степень пропитки (14 мас.%), отсутствует

газовыделение раствора, т.е. не выделяется PaOs, что в свою очередь приводит к улучшению условий труда. Кроме того, снижается расход электроэнергии.

Преимущества предлагаемого способа

защиты углеграфита от окисления пропиткой водным раствором полифосфата натрия основываются на эффекте более оптимального заполнения пор при меньшем расходе компонентов и более низкой температуре,

несмотря на некоторое снижение степени пропитки (от 18 до 14 мас.%): линейные цепи полифосфата глубого проникают в каналы пор (в отличие от метафосфатов, которые концентрируются только на поверхности),

что ведет к увеличению устойчивости к окислению.

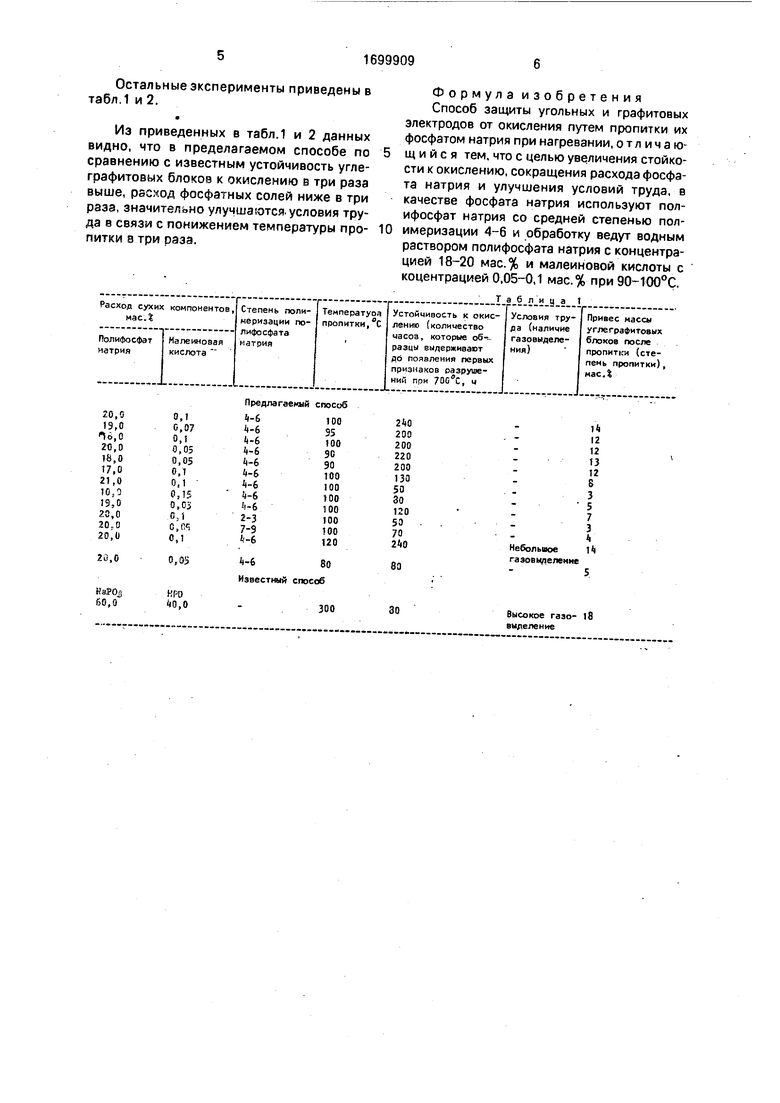

П р и м е р 1. Раствор готовят следующим образом. Смесь 20 г (20%) порошка

полифосфата натрия и 0,1 г (0,1 мас.%) порошка малеиновой кислоты растворяют в 79,9 г(79,9 мас.%) воды путем механического перемешивания в течение 30 мин до получения прозрачного раствора,

Образцы графитизированных электродов размером 10x10x40 мм взвешивают с точностью до 0,01 г, погружают в керамические тигли объемом 250 мл, наполненные раствором, и закрывают крышками. Тигли

помещают в сушильный шкаф, нагретый до 100°С и выдерживают их в течение 48 ч. По истечении этого времени образцы вынимают из тиглей, поверхность осторожно про- макивают фильтровальной бумагой,

подсушивают в сушильном шкафу в течении 30 мин., После охлаждения образцы взвешивают и по разности их первоначального и конечного веса определяет степень гфопит- ки (привес массы).

Устойчивость к окислению определяется количеством часов, которые образцы выдерживают до появления первых признаков разрушения (трещины, рассыпание, появление пятен) при обжиге их в печи при 700°С в воздушной среде.

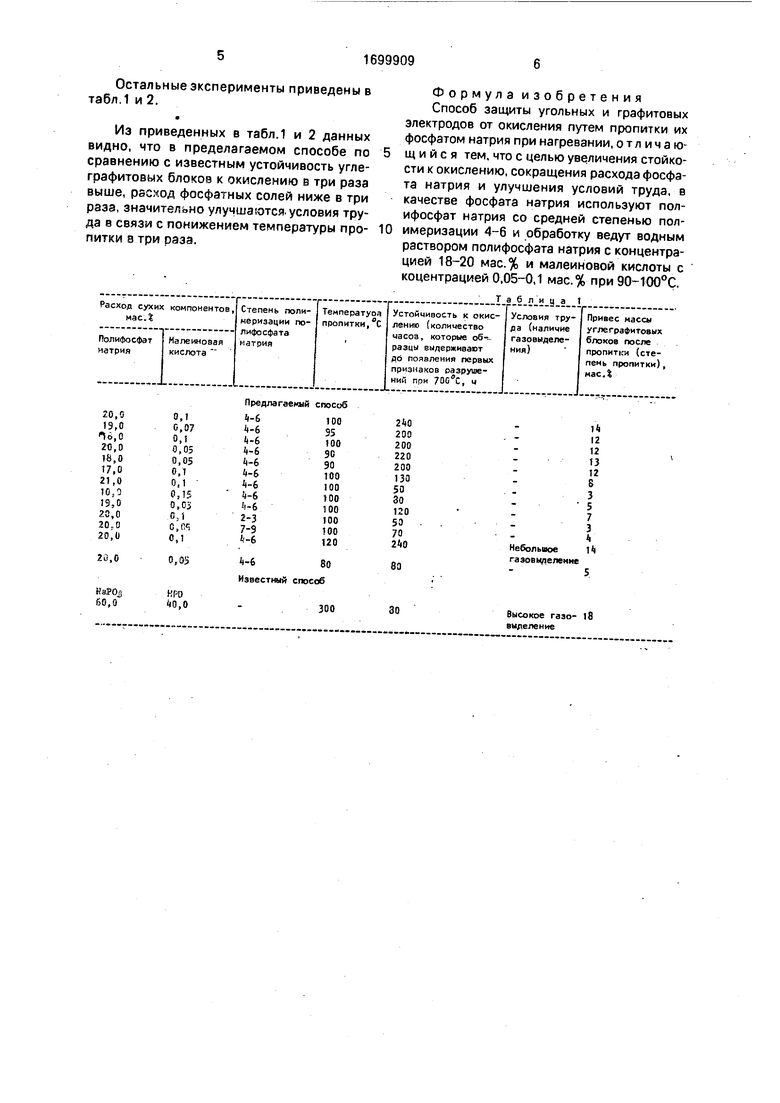

Остальные эксперименты приведены в табл,1 и 2.

Из приведенных в табл.1 и 2 данных видно, что в пределагаемом способе по сравнению с известным устойчивость угле- графитовых блоков к окислению в три раза выше, расход фосфатных солей ниже в три раза, значительно улучшаются, условия труда в связи с понижением температуры пропитки в три раза.

Предлагаемый способ

0,1

0,07

0,1

0,05

0,05

0,1

0,1

0,15

о.сз

0,i

о,м

0,1

о, аз

НИ) 40,0

1|-6 4-6

4-6 4-6

4-6

4-6 4-6 4-6 4-6 2-3 7-9 4-6

100

S5

100

90

90

100

100

100

100

100

юо

120

4-680

Известный способ

300

0

Формула изобретения Способ защиты угольных и графитовых электродов от окисления путем пропитки их фосфатом натрия при нагревании, отличающийся тем, что с целью увеличения стойкости к окислению, сокращения расхода фосфата натрия и улучшения условий труда, в качестве фосфата натрия используют полифосфат натрия со средней степенью полимеризации 4-6 и обработку ведут водным раствором полифосфата натрия с концентрацией 18-20 мас.% и малеиновой кислоты с коцентрацией 0,05-0,1 мас.% при 90-100°С.

ц

240

200

200

220

200

130

50

30

120

50

70

240

83

30

Высокое гаэо- 18 выделение

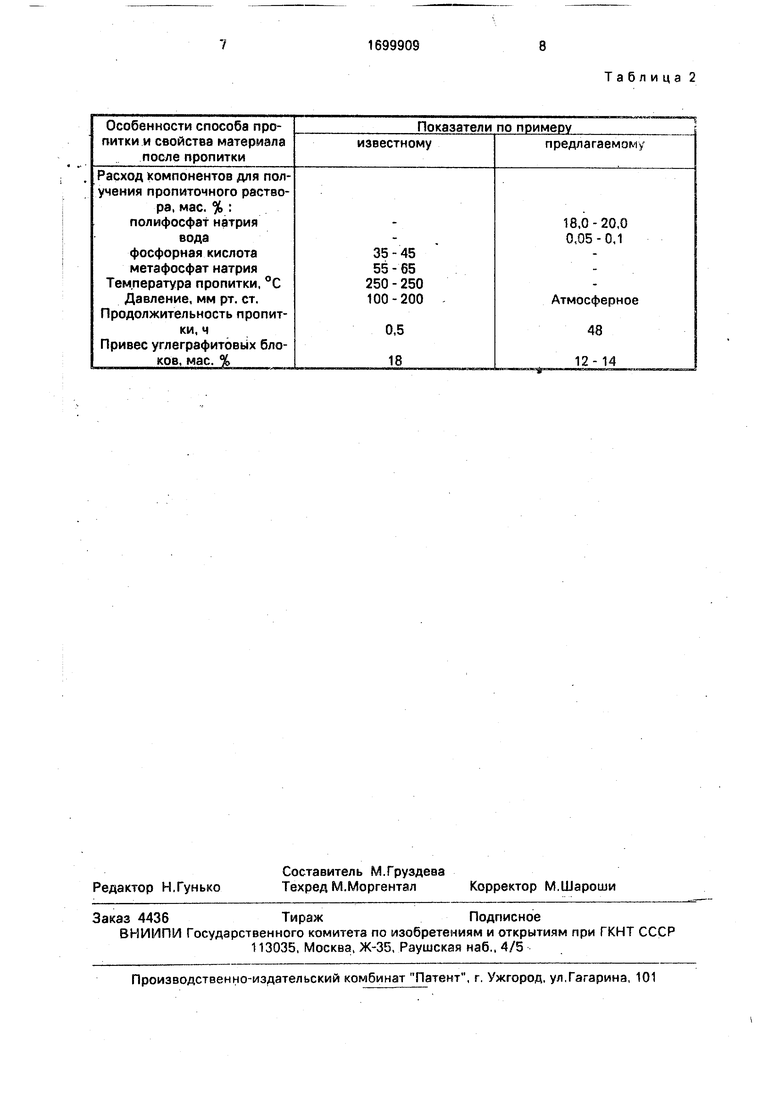

Особенности способа пропитки и свойства материала после пропитки

Расход компонентов для получения пропиточного раствора, мае. % : полифосфат натрия

вода

фосфорная кислота

метафосфат натрия

Температура пропитки, °С

Давление, мм рт. ст. Продолжительность пропитки, ч

Привес углеграфитовых бло- ков, мае. %

Таблица 2

Показатели по примеру

известному

предлагаемому

18,0-20,0 0,05-0,1

Атмосферное

48 12-14

| 0 |

|

SU190589A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-12-23—Публикация

1989-11-09—Подача