Изобретение относится к черной и цветной металлургии, а именно к способам защиты электродов электродуговых печей от окисления.

При эксплуатации графитированных электродов на дуговых электропечах наблюдается интенсивное эрозионное разрушение боковых поверхностей электрода за счет интенсивного окисления графита вследствие разогрева при высоких температурах, которое приводит к уменьшению его диаметра в рабочей части и увеличению на этом участке электрода плотности тока [Ячиков И.М., Колокольцев В.М. Снижение расхода графитированных электродов в дуговых печах при их принудительном охлаждении/ Электрометаллургия, 2008, №8 с. 23-26].

Разработан ряд групп способов, предназначенных для защиты электродов от окисления.

Известны способы защиты графитовых и угольных электродов от окисления путем пропитки их поверхности растворами различных компонентов. Например, способ, в котором электроды пропитывают водным раствором полифосфата натрия со средней степенью полимеризации 4-6 с концентрацией 18-20% и малеиновой кислоты с концентрацией 005-0,1 масс. % при 90-100°С. (Ав. свидетельство №1699909, МПК С01В 31/02, опубликовано 23.12.1991). К общим недостаткам указанных способов относится применение многокомпонентного состава, что усложняет процесс приготовления раствора и соответственно подготовки производства. Кроме того, использование раствора приводит к повышению электрического сопротивления электрода, что недопустимо особенно в зоне контакта с токоподводами.

К другой группе относятся способы, в которых на боковую поверхность электродов наносится антиоксидантное защитное покрытие пульверизацией, погружением или кистью, например распылением в виде водных растворов нитридно-борофосфатной композиции (Пат. Республики Беларусь №11708, МПК С09К 15/00, С01В 31/00, опубликовано 2009.04.03) или кистью при консистенции жидкой кашицы состава, на основе высокоглиноземистого материала с добавками углеродистого порошка и ортофосфорной кислоты (патент РФ №2006189, МПК Н05В 7/08 (1990.01), С25С 7/02, С25В 11/12, опубликовано 1994.01.15).

К недостаткам способов следует отнести сложность, как в приготовлении многокомпонентного состава, так и нанесении обмазки на электроды. Кроме того, общим недостатком известных способов является то, что обработка боковых поверхностей электродов различными неорганическими соединениями или нанесение этих соединений на подготовленную поверхность с последующей термообработкой, осуществляется предварительно до начала плавки. Это удлиняет и усложняет процесс плавки.

В третьей группе способов защиты электродов осуществляется путем их охлаждения водой. Снижение температуры электродов приводит к уменьшению скорости процессов взаимодействия материала электрода с атмосферой печи. Процесс отвода тепла может протекать за счет наличия верхнего водоохлаждаемого металлического цилиндра, к плоскому нижнему концу которого крепится расходуемый графитированный электрод (Гудим Ю.А., Зиннуров И.Ю., Киселев А.Д. Производство стали в дуговых печах. Контрукции, технология, материалы: монография. - Новосибирск: Изд-во НГТУ, 2010, 547 с.) или при испарении воды, разбрызгиваемой по поверхности этих электродов, как например, с использованием устройства, состоящего из закрепленного на электрододержателе разбрызгивающего кольца, образованного подающей охлаждающую воду трубой и снабженного обращенными к поверхности электродов распылительными соплами (Мохов В.А., Ячиков И.М. Моделирование угара графитированного электрода дуговой печи при использовании испарительного охлаждения. Теория и технология металлургического производства. 2011, №11, С. 189-195).

К недостаткам можно отнести низкую эффективность способа, так как охлаждению водой подвергается только верхняя часть электрода.

Известен способ защиты электродов от окисления путем нанесения жаропрочной обмазки, содержащей двуокись титана и силикат натрия в процессе работы печи, на часть поверхности электрода, расположенную ниже контактного узла (Авт. св-во №401024, МПК Н05В 7/06, опуб. 05.07.1974). Известный способ позволяет защитить нижнюю часть электрода, находящегося в подсводовом пространстве от окисления отходящими газами за счет покрытия слоем огнеупорной керамической обмазки (толщина защитного слоя 0,2-2,0 мм).

Недостатком способа является сложность и низкая степень защиты электрода от окисления (расход электродов на плавку сокращается на 10-15%).

Техническим результатом настоящего изобретения является разработка более эффективного и доступного для промышленного применения по сравнению с прототипом способа повышения стойкости графитированных электродов к окислению в процессе эксплуатации при высоких температурах за счет совмещения охлаждения и нанесения защитного покрытия на боковую поверхность электродов в процессе работы печи.

Указанный технический результат достигается тем, что в способе защиты графитированного электрода от окисления путем подачи в период работы электропечи защитной среды, содержащей антиоксидантный компонент, на боковую поверхность электрода, согласно изобретению защитную среду подают в виде водной суспензии, содержащей 10-12 мас. % антиоксидантного компонента в виде активного гидрооксида магния через разбрызгивающее водоохлаждающее кольцо для формирования защитного покрытия толщиной 0,2-0,4 мм.

При этом защитную среду наносят ниже контактного узла электрода, а разбрызгивающее водоохлаждающее кольцо крепится на фиксированной высоте от поверхности печи.

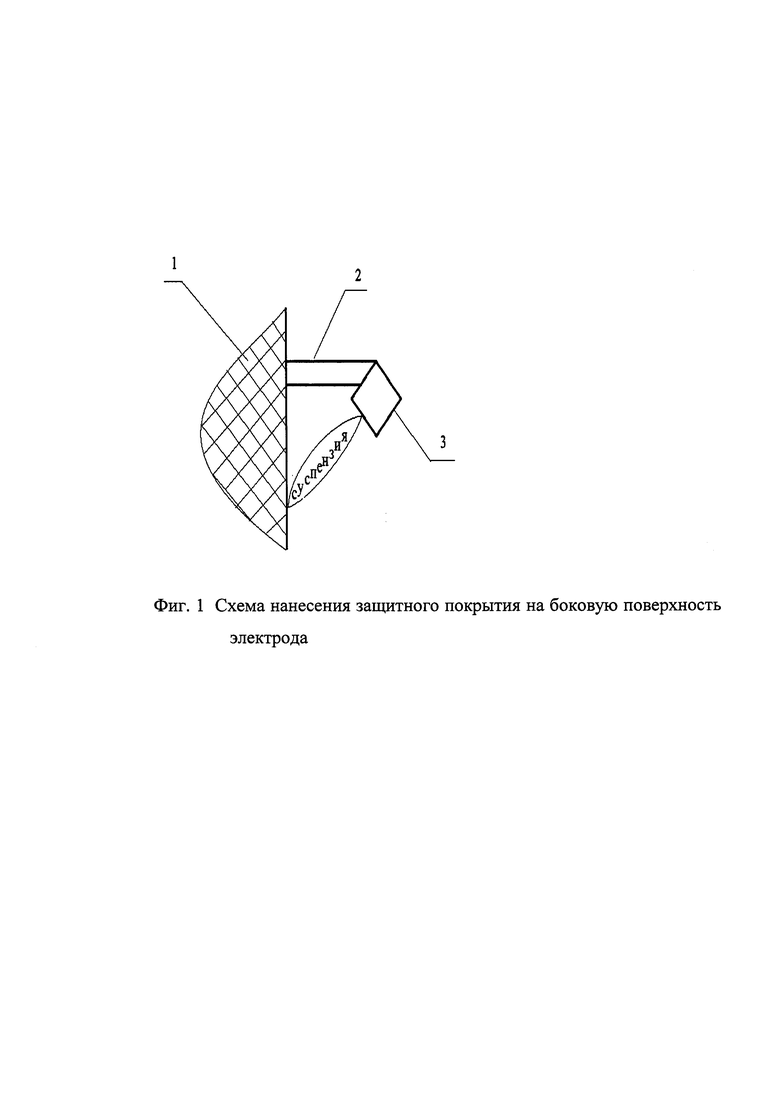

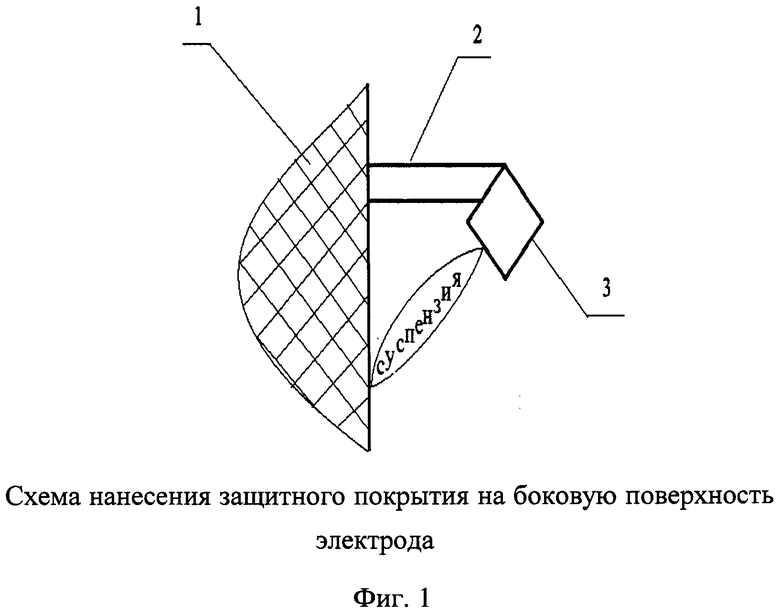

Фиг. 1. Схема нанесения защитного покрытия

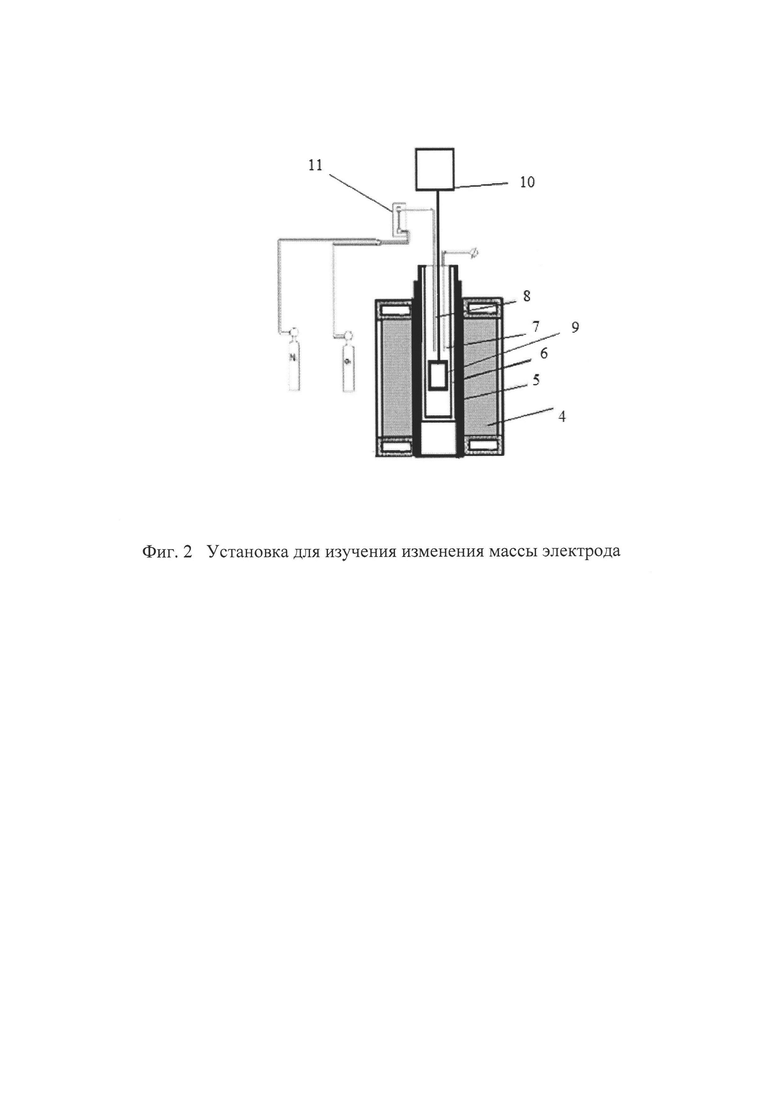

Фиг. 2. Установка для изучения изменения массы электрода

Процесс защиты электрода осуществляется следующим образом (фиг. 1). На графитовый электрод (1), опускающийся внутри водоохлаждающего кольца (2), находящегося на фиксированной высоте над крышкой печи, через распылительные сопла (3) подается суспензия, состоящая из воды и 10-12 мас. % активного гидрооксида магния, чтобы обеспечить максимальное охлаждение поверхности электрода по мере его опускания вне печи за счет испарения, содержащейся в суспензии воды, и с другой стороны образования плотной защитной пленки толщиной 0,2-0,4 мм, осуществляющей антиоксидантную защиту электрода внутри печного пространства за счет исключения взаимодействия графита с атмосферой печи. Если количество активного гидрооксида магния в суспензии превышает 12 мас. %, это повышает ее вязкость и может привести к забиванию форсунок при разбрызгивании. Если его доля меньше 10 мас. %, толщина пленки будет меньше 0,2 мм.

В связи с тем, что электроды обладают некоторой пористостью. В результате разбрызгивания суспензии часть активного гидрооксида магния, представляющего собой ультрадисперсные частицы, забивает поры, а часть образует плотную пленку. При температуре выше 350°С активный гидрооксид разлагается на оксид магния и воду. Поскольку он ультрадисперсен, то пленка из образующегося оксида магния сохраняется на поверхности и частично спекается. Ее защитные свойства сохраняются. При толщине покрытия менее 0,2 мм защитный эффект резко уменьшается, при толщине более 0,4 мм эффективность покрытия почти не меняется.

С целью проверки защитных свойств покрытия на основе активного гидроокиси магния от взаимодействия с кислородом поверхности графитированного электрода проведены испытания в лабораторных условиях. Для испытаний вырезали из электрода образцы, на которые после их нагрева до температуры 200°С нанесли защитное покрытие различной толщины, на образцы сравнения покрытие не наносилось. Испытания проводили на установке, представленной на фиг. 2, при температуре 900°С. Каждый образец по отдельности подвешивался с помощью платиновой проволоки к электронным весам (BJIA-200-M) и помещался в реакционную зону печи. С помощью весов фиксировали изменение массы испытуемых образцов в процессе нагрева.

Установка для изучения изменения массы электрода (фиг. 2) включает:

- печь Таммана (4);

- графитовый нагреватель (5), изолированный от рабочего пространства печи алундовым чехлом (6);

- вольфрам-рениевую термопару (7), расположенную над образцом и предназначенную для измерения его температуры;

- корундовый капилляр для подачи воздуха (8);

- исследуемый образец (9), прикрепленный к весам ВЛА-200-М (10);

- ротаметр РМ-А-0,063Г У3 (11), предназначенный для контроля расхода газов.

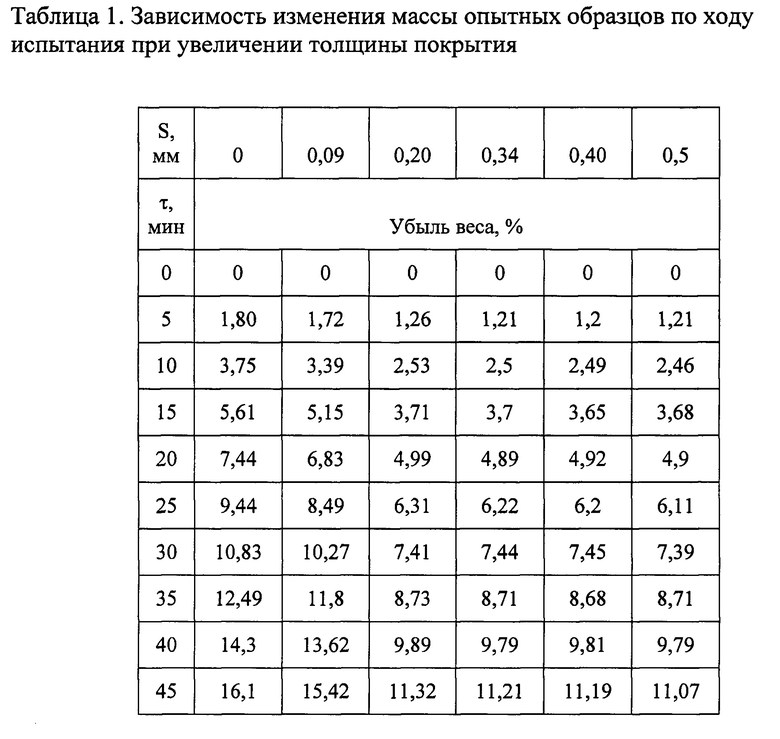

Технологические параметры испытаний приведены в таблице. После нагрева до заданной температуры (900°С) в процессе обжига фиксировалась убыль веса в зависимости от времени. Как видно из таблицы угар электрода без покрытия составил 16%. При толщине пленки около 0,1 мм эффект уменьшения угара незначителен. Начиная от толщины слоя покрытия около 0,2 мм угар снижается примерно на 30%, почти не меняясь с увеличением толщины. Поэтому толщина покрытия 0,2-0,4 мм является оптимальной. Ее увеличение почти не влияет на окисление, но повышает расход гидрооксида. оптимальной. Ее увеличение почти не влияет на окисление, но повышает расход гидрооксида.

Предлагаемый способ позволяет повысить надежность работы дуговых электропечей при снижении расхода электродов и ускорить процесс нанесения защитного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1983 |

|

SU1171564A1 |

| НЕРАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ РУДНОТЕРМИЧЕСКИХ И ОБЕДНИТЕЛЬНЫХ МНОГОШЛАКОВЫХ ЭЛЕКТРОПЕЧЕЙ | 1999 |

|

RU2176856C2 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1969 |

|

SU253964A1 |

| Способ защиты рабочей части графитированного электрода | 1983 |

|

SU1119193A1 |

| Графитовая часть комбинированного электрода | 1989 |

|

SU1750066A1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| ЭЛЕКТРОКОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ С ГРАФИТИРОВАННЫМ ЭЛЕКТРОДОМ | 2020 |

|

RU2748222C1 |

| ЗАЩИТНАЯ ОБМАЗКА ДЛЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2006189C1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

Изобретение относится к черной и цветной металлургии, а именно к способам защиты электродов электродуговых печей от окисления при высоких температурах. Техническим результатом является повышение стойкости графитированных электродов к окислению в процессе эксплуатации при высоких температурах, а также эффективность и доступность для промышленного применения способа. Технический результат достигается тем, что в способе защиты графитированного электрода от окисления путем подачи в период работы электропечи защитной среды, содержащей антиоксидантный компонент, на боковую поверхность электрода защитную среду подают в виде водной суспензии, содержащей 10-12 мас. % антиоксидантного компонента в виде активного гидроксида магния, через разбрызгивающее водоохлаждающее кольцо для формирования защитного покрытия толщиной 0,2-0,4 мм. Кроме того, защитную среду наносят ниже контактного узла электрода, а разбрызгивающее водоохлаждающее кольцо крепится на фиксированной высоте от поверхности печи. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Способ защиты графитированного электрода от окисления путем подачи в период работы электропечи защитной среды, содержащей антиоксидантный компонент, на боковую поверхность электрода, отличающийся тем, что защитную среду подают в виде водной суспензии, содержащей 10-12 мас. % антиоксидантного компонента в виде активного гидрооксида магния, через разбрызгивающее водоохлаждающее кольцо для формирования защитного покрытия толщиной 0,2-0,4 мм.

2. Способ по п. 1, отличающийся тем, что защитную среду наносят ниже контактного узла электрода, а разбрызгивающее водоохлаждающее кольцо крепится на фиксированной высоте от поверхности печи.

| 0 |

|

SU401024A1 | |

| RU 94026565 A1, 27.06.1996 | |||

| US 4852120 A, 25.07.1989 | |||

| WO 8807315 A1, 22.09.1988. | |||

Авторы

Даты

2021-08-23—Публикация

2020-10-09—Подача