Изобретение относится к защите пористых материалов, содержащих углерод, от окисления, в том числе от каталитического окисления углерода.

Изобретение относится, в частности, к углеродсодержащим пористым материалам, предназначенным для использования при температурах выше температуры начала окисления углерода, т.е. примерно при температурах от 350 до 1000oC.

Обрабатываемыми материалами являются массивные материалы, такие как угли и пористые графиты, а также композитные материалы, содержащие углерод. К последним относятся, например, композитные материалы, состоящие из армирующих волокон, запрессованных матрицей, причем углерод этих материалов находится в волокнах, в матрице и/или в адаптационном слое или на поверхности раздела между волокнами и матрицей. К таким композитным материалам, в частности, относятся термоструктурированные композитные материалы, в которых армирующие волокна и матрица выполнены из углерода или керамики с возможным присутствием межфазового слоя из пиролизного углерода между волокнами и матрицей. Эти материалы имеют высокие механические свойства. Поскольку они содержат углерод, то их способность сохранять эти свойства при высоких температурах в окисляющей среде обусловлена наличием эффективной противоокислительной защиты. То же самое происходит, если углерод находится только в межфазовом слое из пиролизного углерода между керамическими армирующими волокнами и керамической матрицей, при этом роль межфазового слоя в отношении механических свойств материала является существенной, как описано в европейском патенте ЕР 0172082. Однако, каким бы ни был способ получения термоструктурированных композитных материалов - уплотнение жидким методом, заключающимся в пропитке армирующих волокон предшественником с последующим преобразованием его с помощью термообработки, или же химической инфильтрацией в паровой фазе - полученные материалы сохраняют остаточную открытую пористость, которая создает доступ кислорода из окружающей среды к сердцевине материала.

Целью изобретения является осуществление эффективной защиты от окисления массивных материалов или композитных материалов, содержащих углерод и имеющих внутреннюю пористость, которая доступна извне.

Другой целью изобретения является осуществление эффективной защиты от каталитического окисления углерода.

Известно, что реакция между углеродом и кислородом может ускоряться в присутствии некоторых металлов, таких как щелочные и щелочноземельные металлы, введенные с или происходящие, например, от хлорида натрия /морская вода/, ацетата калия и т.д., действующие как катализаторы окисления. Этими катализаторами могут стать примеси, поступающие из окружающей среды /загрязнение атмосферы, грязи, воздействие морской среды и т.д. или промышленные примеси, например, остаточные продукты, происходящие от способа получения углеродных волокон /предшественники, продукты замасливания, добавляемые при ткачестве и т.д./.

Хорошо известен способ защиты углеродсодержащего материала от окисления, путем образования покрытия, препятствующего доступу кислорода из окружающей среды. Когда материал используют при относительно высоких температурах и/или подвергают значительным нагрузкам, необходимо, чтобы трещины или дефекты защитного слоя, возникающие в результате дифференцированных тепловых расширений или механических напряжении, не создавали доступ кислороду. Поэтому используют такую противоокислительную защиту, которая называется саморубцующей, или же используют дополнительный слой, обладающий таким же свойством. Под саморубцеванием понимают свойство материала автоматически заполнять любую трещину или дефект, которые могут появиться при эксплуатации материала.

Для создания саморубцующей защиты в материалах, работающих при относительно высоких температурах, используют покрытия в виде стекол. Действительно, за счет перехода стекла в вязкое состояние при температурах эксплуатации материалов, стекла непосредственно заполняют возможные трещины. Состав стекла подбирают таким образом, чтобы оно обладало таким вязким характером, который желаем при заданной температуре эксплуатации. Описание различных типов стекол, которые можно использовать в соответствии с температурой применения, дано в публикации, "Керамические покрытия углеродных материалов", James E. Sheehan "Proceedings of the Fourh Annual Conference on Materials Technology" 5 мая 1987 г.

В области, к которой относится настоящее изобретение, т.е. для температур, доходящих максимально до 1000oC, могут подходить стекла с низкой точкой плавления, т.е. стекла, температура стеклования Tg которых не больше 500oC. Эта температура может быть довольно низкой (от 250oC до 350oC), если требуется эффективная противоокислительная защита с момента начальной температуры окисления углерода. Она может быть несколько выше, например примерно 450-500oC, в зависимости от диапазона температур использования материала, и когда отсутствие саморубцующей функции между 350oC и 450-500oC не сказывается отрицательно ввиду того, что кинетика окисления углерода является еще достаточно низкой. Диапазон эффективности стекла т.е. диапазон, в котором эффективно проявляется функция саморубцевания, составляет примерно 500oC, т. е. при величине Tg, равной от 250oC до 350oC, стекло обеспечивает защиту примерно до температуры 750-850oC, а при величине Tg 450-500oC защита обеспечивается примерно до температур 950-1000oC. Среди стекол с низкой точкой плавления особенно хорошо подходят фосфатные стекла, т.е. те, у которых основным стеклообразующим оксидом является P2O5. Кроме того, хорошо известно, что стеклообразующие или нестеклообразующие фосфаты обладают к тому же противокатализной активностью по отношению к каталитическому окислению углерода. Это означает, что фосфаты могут ингибировать действие имеющихся каталитических агентов, контактирующих с защищаемым материалом, и сводят кинетику окисления до кинетики чистого углерода. Следовательно, фосфатные стекла могут одновременно играть роль защитного барьера с саморубцующей функцией и противокатализирующую роль.

В случае пористых материалов эффективная противоокислительная защита достигается в случае, когда защитный барьер укреплен внутри внутренних пор материала, т.е. когда покрыты стенки пор, к которым имеется доступ их извне /реальная поверхность материала/, а не когда имеется просто слой покрытия на внешней поверхности.

Известные методы осуществления внутренней противоокислительной защиты пористых материалов, содержащих углерод, путем пропитки материалов композициями, образующими фосфатное покрытие на стенках пор, к которым имеется доступ извне, описаны, в частности, в патентах США 3 351 477, 4 292 345 и французском патенте FR-A-2 685 694.

В патенте США 3 351 477 (прототип) описано применение пропитывающей композиции, в виде относительно концентрированного водного раствора, при этом предусматривается особый порядок введения предшественников для получения фосфатного покрытия. Так, начинают с растворения предшественников в фосфорной кислота, наличие которой обеспечивает растворение других предшественников, но ограниченным образом. В результате образуется фосфатное покрытие, чувствительное к влаге. Кроме того, при термообработке для преобразования предшественников фосфорная кислота имеет тенденцию улетучиваться, и трудно установить конечный состав и, следовательно, свойства полученного покрытия.

В патенте США 4 292 345 описана пропитка в несколько стадий, сначала ортофосфорной кислотой, которая высушена, затем раствором органического соединения, способного при повышении температуры реагировать с фосфорной кислотой с образованием фосфатов. Помимо того факта, что необходимы по крайней мере две последовательные пропитки с последующей термообработкой, сохраняется недостаток, упомянутый выше, связанный с чувствительностью к влаге полученного фосфатного покрытия.

Во французском патенте FR-A-2 685 694 описана пропитка композитного материала жидким раствором фосфатов натрия и калия перед сушкой и термообработка для образования внутренней противоокислительной защиты, которая покрывает поверхности открытых пор материала. Подученная защита является еще более чувствительной к влаге.

Исследована была модификация стекол на основе фосфата, т.е. стекол, в которых фосфорный ангидрид P2O5> является основным стеклообразующим оксидом, для того, чтобы снизить их чувствительность к влаге, которая корродирует стекло. Одно известное решение, описанное в статье L. Montagne et al, в публикации "Journal of Non-Crystalline Solids", 155 /1993/, апрель, N 2, Амстердам, N 1, стр. 115-121, заключается во введении предшественника оксида-модификатора, типа оксида алюминия в раствор полифосфата, чтобы получить гель, из которого можно получить фосфатное стекло, имеющее повышенную стойкость к коррозии, вызываемой влагой.

Другое известное решение, описанное, например, в европейской заявке на патент EP-A-0 365 235, заключается также в добавлении оксидов-модификаторов, в частности, оксида цинка, и в получении стекла плавлением смеси этих различных компонентов.

Можно было бы использовать стеклообразующие основы типа модифицированных фосфатов для образования внутренней противоокислительной защиты, мало чувствительной к влаге, в пористых материалах, содержащих углерод. Однако, возникает проблема осуществления такой защиты.

Использование полифосфата в виде геля, как описано в приведенной выше статье, исключено, т.к. пропитка пористой среды материала является невозможной.

Можно было бы рассмотреть возможность пропитки пористого материала соответствующей стеклообразующей основой в расплавленном состоянии. Однако это вызвало бы технологические трудности. С одной стороны, необходимо было бы работать под давлением и при высокой температуре, что приводит к удорожанию и усложнению процесса. С другой стороны, поры материала, который является или углем, или массивным графитом, или армированным композитным материалом, имеют малые размеры и глубинная пропитка потребовала бы пропитывающей композиции, с достаточно низкой вязкостью, ниже вязкости расплавленного стекла.

Можно также вводить компоненты стеклообразующей основы типа модифицированного фосфата или их предшественники в виде порошков, суспендированных в жидком носителе, и пропитывать пористый материал этой суспензией, а затем после сушки пропитанного материала, образуют стекольную основу путем термообработки. В этом случае также пористость слишком мелкая, чтобы обеспечить проникновение на глубину твердых частиц.

Для той области применения, к которой относится настоящее изобретение, наиболее подходящей технологией является, следовательно, пропитка пористого материала водным раствором, в котором содержатся все предшественники стеклообразующей основы фосфатного типа.

Применение водного раствора предшественников стекла на основе фосфата уже было описано в патенте США 3 351 477, упоминавшемся выше. Однако, полученное стекло чувствительно к влаге. Действительно, оно содержит некоторое количество модифицирующего оксида ZnO, но в количестве, недостаточном для придания нечувствительности к влаге. Однако способ работы, описанный в этом документе, не позволяет увеличить относительное количество оксида цинка или его предшественника в виде фосфата цинка в пропитывающем растворе в такой мере, которая необходима, чтобы оксид цинка находился в фосфатном стекле в достаточном количестве, чтобы удовлетворительно снизить чувствительность к влаге. Опыты, проведенные заявителем, показали, что попытки повышения количества оксида или фосфата цинка в растворе для пропитки дают нестабильный раствор и приводят к образованию осадка фосфатов.

Итак, целью настоящего изобретения является разработка способа, обеспечивающего образование внутренней противоокислительной защиты в виде стекольной фосфатной основы, очень мало чувствительной к влаге, внутри пористого материала, содержащего углерод, путем пропитки материала водным раствором предшественников стекла. Другой целью является обеспечение такой пропитки водным раствором с наиболее высокой концентрацией предшественников, чтобы добиться высокой эффективности пропитки и получить желаемую внутреннюю защиту после одной пропитки.

Эта цель достигается благодаря способу защиты углеродсодержащего пористого материала от окисления, в том числе каталитического, углерода, который заключается в том, что:

- готовят водный раствор, содержащий предшественники модифицированной стеклообразующей основы, по крайней мере введением оксида цинка,

- пропитывают пористый материал водным раствором таким образом, чтобы он достиг внутренних пор материала, доступных для окисления,

- сушат пропитанный материал и

- проводят термообработку для образования внутреннего защитного покрытия от окисления, состоящего из стекольной основы, содержащей модифицированный фосфат, при этом предшественники вводят в водный раствор таким образом, чтобы получить стекольную основу, в которой молярное соотношение между оксидами, модифицирующими стекло, представляющими собой оксид цинка, и стеклообразующими оксидами, представляющими собой главным образом или только фосфорный ангидрид, является высоким, чтобы придать фосфатной стекольной основе устойчивость к коррозии против влаги, и

- раствор готовят путем растворения в воде сначала полифосфата, а затем достаточного количества солей предшественников модифицирующих оксидов, содержащих по крайней мере одну соль цинка.

Термин "фосфатная стекольная основа* означает здесь как стекло на основе фосфата, так и состав на основе фосфата, который при плавления ведет себя как стекло, но у которого при охлаждении и/или с течением времени может появиться кристаллическая фаза, что выражается как частичное расстекловывание /стекло, содержащее кристаллические гранулы/.

Молярное соотношение между модифицирующими оксидами и стеклообразующими оксидами, необходимое для достижения высокой устойчивости к коррозии, вызываемой влагой, зависит от природы компонентов, находящихся в стекольной основе, а именно от модифицирующих оксидов, включающих оксид цинка. В системе ZnO/P2O5 молярное отношение между ZnO и P2O5 предпочтительно должно быть выше 1. Действительно, скорость коррозии делится на коэффициент примерно 100, когда молярное отношение между ZnO и P2O5 проходит от величины несколько ниже 1 до величины несколько выше 1. В системе, содержащей кроме ZnO и P2O5 другие стеклообразующие и/или модифицирующие оксиды, минимальная величина молярного соотношения между модифицирующими оксидами и стеклообразующими оксидами может быть ниже 1. Однако, иногда оказывается предпочтительным, чтобы это соотношение а любых условиях было по крайней мере равно 0,6, а еще лучше по крайней мере равно 0,9.

Выбор фосфата, растворяемого первым в воде, является существенным для обеспечения последующего растворения желаемого количества солей предшественников модифицирующих оксидов, а также для достижения высокой концентрации любых предшественников а растворе без ухудшения его стабильности. Применение фосфорной кислоты исключается, она не предоставляет возможности получения стабильного раствора с желаемыми пропорциями и концентрациями солей предшественников модифицирующих оксидов. Так, когда в патенте США 3 351 477 пытаются получить высокую концентрацию предшественников в пропитывающем растворе без ухудшения стабильности раствора, факт растворения в первую очередь фосфорной кислоты обеспечивает молярное отношение между ZnO и P2O5 только 0,5, т.е. совершенно недостаточную величину для придания полученной внутренней защите хорошей устойчивости к коррозии влагой. Кроме того, фосфорная кислота вызывает проблемы стабильности при термообработке и ее остаточное присутствие в стекле вызывает дополнительное ограничение устойчивости к влаге.

Растворяемым в первую очередь фосфатом является полифосфат, преимущественно метафосфат натрия или триметафосфат натрия, который позволяет растворить необходимое количество предшественников за счет комплексообразования катионов, вводимых позже.

Соль предшественника оксида цинка, предпочтительно нитрат цинка или сульфат цинка, вводят в раствор во вторую очередь.

Таким образом можно получить стабильный пропиточный раствор, имеющий высокую концентрацию предшественников, образующих стекольную основу, в котором массовая пропорция этих предшественников в растворе может быть равна или превышать 50%.

Однако, вязкость раствора должна быть достаточно низкой, чтобы обеспечить пропитку на глубину материала, в частности, когда доступная открытая пористость имеет маленькие размеры пор, как это бывает в случае углей и массивных графитов или композитов, содержащих углерод. Вязкость обычно лежит между 0,1 и 10 дПа•сек., предпочтительно между 0,1 и 1 дПа•сек.

Стабильность раствора может быть улучшена при поддержании достаточной кислотности, предпочтительно pH ниже 0,5. Такая кислотность обеспечивается добавлением предшественников оксидов адекватным образом, например, дигидрофосфата натрия, борной кислоты, фосфата аммония и т.д., однако, исключая фосфорную кислоту.

Для улучшения стабильности всегда можно добавлять к предшественникам один или несколько стабилизирующих органических агентов, имеющих временный характер, т. е. они полностью удаляются при конечной термообработке. Такими временными стабилизирующими агентами являются, например, щавелевая, винная и лимонная кислоты.

Другие предшественники прибавляют к раствору в зависимости от желаемого состава стекольной основы, например, предшественники таких оксидов, как оксиды меди, кобальта, никеля, железа, магния и/или свинца, предшественники оксидов лития и/или калия, предшественники оксидов висмута, алюминия и/или бора и предшественники оксидов ванадия и/или титана.

Для достижения желаемого содержания фосфорного ангидрида в стекольной основе может быть добавлен в раствор предшественник этого оксида, например, фосфат аммония, за исключением фосфорной кислоты.

Объектом изобретения также является пористый материал, содержащий углерод и снабженный внутренней защитой от окисления углерода, в том числе каталитического, причем внутренняя защита состоит из слоя, укрепленного в порах материала и образованного фосфатной стекольной основой, модифицированной по крайней мере оксидом цинка, причем, состав стекольной основы, выраженный в молях оксидов, является следующим: 20-60%, предпочтительно 20-50% P2O5, 10-30% ZnO, 10-30% Na2O, 0-20% по крайней мере одного оксида, выбранного из CuO CoO, NiO, FeO, MgO и PbO, 0-15% по крайней мере одного оксида щелочного металла, выбранного из Li2O и K2O, 0-20%, предпочтительно 0-15%, по крайней мере одного оксида, выбранного из Bi2O3, Al2O3 и B2O3, и 0-5% по крайней мере одного оксида, выбранного из V2O5 и TiO2, при молярном отношении между модифицирующими оксидами, содержащими оксид цинка, и стеклообразующими оксидами, содержащими фосфорный ангидрид, достаточно высоком, чтобы придать фосфатной стекольной основе устойчивость к коррозии, вызываемой влагой.

Хотя стекольные композиции на основе фосфата, содержащие модифицирующие оксиды для улучшения устойчивости к влаге, известны, преимущество изобретения заключается в том, что нанесенное покрытие находится в сердцевине пористости защищаемого пористого материала и образует внутреннюю защиту поверхности открытых пор, доступных окислению.

В композиции, определенной выше, помимо фосфорного ангидрида P2O5, который является главным образом или только стеклообразующим оксидом, другими стеклообразующими оксидами могут быть оксид бора B2O3 и оксид ванадия V2O5. Другие оксиды являются модификаторами.

Выбор природы и соответствующих количеств компонентов пропитывающего раствора определяется в зависимости от желаемого состава стекольной основы и возможности ввести эти компоненты в необходимых количествах в стабильный водный раствор.

Как уже указывалось, наличие модифицирующих оксидов в значительном количестве в стекольной основе является необходимым для придания ей желаемой устойчивости к влаге. Результатом этого является необходимость введения в раствор относительно больших количеств солей предшественников модифицирующих оксидов. Согласно изобретению это становится возможным при растворении в воде сначала полифосфата, который обеспечивает за счет комплексообразования последующее растворение относительно больших количеств солей предшественников, а именно соли цинка. Более конкретно, таким полифосфатом является например метафосфат натрия NaPO3 или триметафосфат натрия.

P2O5 также может образовываться за счет присутствия других фосфатов, таких как фосфат аммония NH4H2PO4 или фосфат калия KH2PO4, этот последний также может обеспечить поддержание желаемой кислотности для стабильности раствора.

Предшественником B2O3 является, например, борная кислота H3BO3, предшественником V2O3 может быть ванадат аммония NH4VO3.

Предшественниками оксидов металлов, например оксида цинка ZnO, и оксидов щелочных металлов являются, например, нитраты или сульфаты. Предпочтительно предшественником ZnO является нитрат цинка Zn(NO3)2 • 6H2O. Сочетание метафосфата натрия и нитрата цинка придает особое свойство образовывать комплекс, который предотвращает осаждение длинных цепей фосфата натрия при наличии введенного катиона Zn2+, как это происходило при работе по другой методике.

Различные примеры, иллюстрирующие эффективность настоящего изобретения, приведены ниже. Во всех примерах водный раствор предшественников, образующих стекольную основу, получают при введении в воду в первую очередь конденсированного фосфата, например метафосфата. натрия, затем, во вторую очередь, соли предшественника ZnO, в примерах Zn(NO3)3 • 6H2O, порядок последующего введения других предшественников является менее критическим.

Пропитку материала осуществляют, например, при комнатной температуре, погружая его в ванну с водным раствором предшественников, вязкость которого лежит между 0,1 и 10 дПа•сек. Создают вакуум до или после погружения или повышенное давление после погружения, чтобы обеспечить проникновение раствора во внутреннюю пористость материала.

После сушки, например, в сушильном шкафу, чтобы удалить воду из раствора, поводят термообработку, чтобы композиция стекольной основы достигла своего физико-химического равновесия. Для стекольных основ, которые были изучены в рамках настоящего изобретения, термообработку проводили при температуре примерно 350-950oC.

Предпочтительно термообработку проводят в нейтральной атмосфере, например, в азоте /N2/. Ее также можно проводить в реактивной атмосфере, например, в азотирующей, в атмосфере аммиака, возможно содержащей водород /NH3 + H2/, причем азотирование стекольной основы может повысить еще более устойчивость к коррозии под действием влаги.

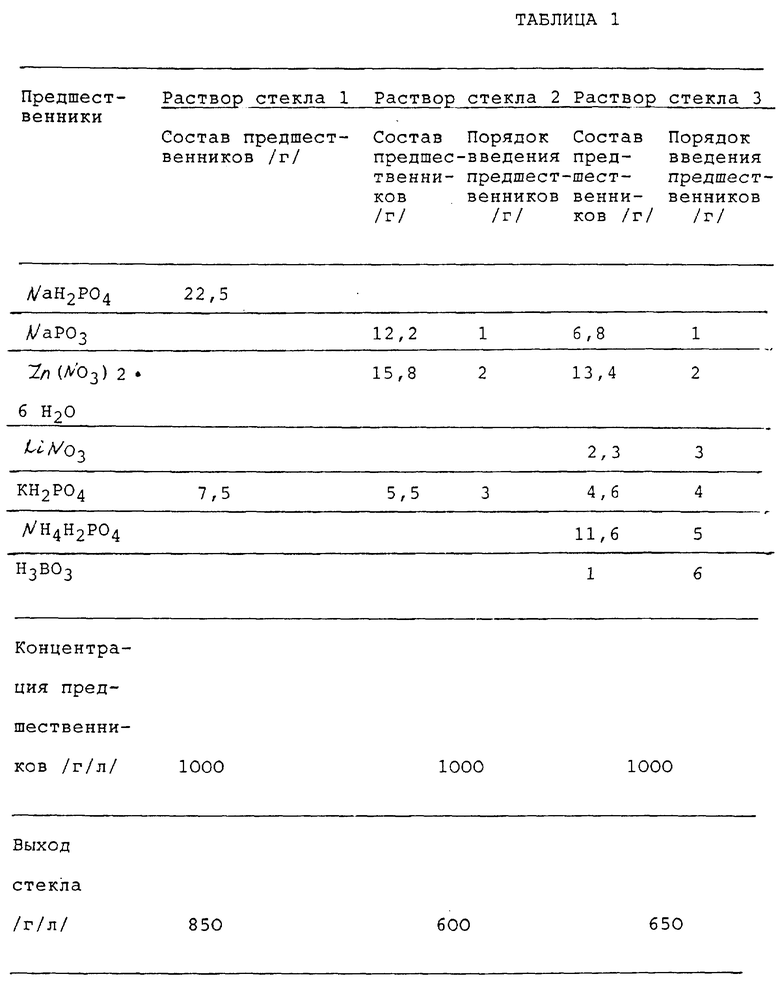

Пример 1. Целью этого примера является сравнение стойкости к влаге стекла /стекло 1/, состав которого является известным составом внутреннего противоокислительного защитного покрытия, описанного во французском патенте FR-A-2 685 694, со стойкостью к влаге стекол/стекла 2 и 3/, состав которых представляет собой состав противоокислительного внутреннего защитного покрытия, полученного согласно изобретению.

В табл. 1 приведены составы растворов для получения стекол 1, 2 и 3, а для растворов, соответствующих стеклам 2 и 3, приведен порядок введения предшественников. Для получения каждого раствора предшественники растворяют в 30 см3 воды. Также указаны концентрации предшественников в растворах, а также выходы по стеклу для каждого раствора.

Полученные растворы остаются стабильными и прозрачными в течение нескольких дней.

После сушки в сушильном шкафу пастообразную массу каждого раствора постепенно нагревают до температуры примерно 900oC в течение часа в огнеупорном тигле в нейтральной атмосфере, стадия, во время которой происходит превращение предшественников в стекло. Полученные таким образом стекла 1, 2 и 3 выливают в форме брусков массой примерно 3 г внутри формы из массивного угля.

В табл. 2 приведен состав, выраженный в молярных процентах оксидов, стекол 1, 2, 3, а также их температуры стеклования Tg.

Каждый из стеклянных брусков погружают в 100 мл воды при 100oC. Брусок стекла 1 полностью растворяется через 10 минут. Бруски стекол 2 и 3 выдерживают в течение часа и измеряют потерю массы. В табл. 2 указаны скорости коррозии стекол в процентах потери массы в минуту.

Таким образом можно установить, что получение стекла по способу согласно изобретению позволяет в очень значительной степени повысить устойчивость к коррозии от влаги, полностью сохраняя высокий выход по стеклу и низкую точку плавления в процессе получения стекла.

Пример 2. Этот пример иллюстрирует эффективность по отношению к окислению и каталитическому окислению углерода внутренней защиты, полученной согласно изобретению.

Прямоугольные образцы из композитного материала углерод-углерод, имеющие остаточную открытую пористость примерно 10% объемн. и размеры 25х20х6 мм3, пропитывают в вакууме при комнатной температуре водным раствором, имеющим следующий состав, мас% /цифры в скобках указывают порядок введения предшественников/:

H2O - 42,5

NaPO3/1/ - 16,6

Zn/NO3/2 • 6H2O - 20,7

KH2PO4 /3/ - 6,5

H3BO3 /4/ - 1,6

H6NPO4 /5/ - 12,1

Затем образцы сушат в сушильном шкафу, потом подвергают термообработке в инертной атмосфере при температуре около 750oC.

Полученная композиция /стекло 4/, выраженная в мол.% оксидов, является следующей:

P2O5 - 45,6

ZnO - 20,2

Na2O - 23,5

K2O - 6,9

B2O3 - 3,8

что приводит к молярному отношению примерно 1,02 между модифицирующими оксидами и стеклообразующими оксидами /P2O3 и B2O3/.

Относительная масса стекла в образцах составляет примерно 2%.

После термообработки и возвращения к комнатной температуре некоторые образцы пропитывают раствором ацетата калия, который играет роль катализатора окисления углерода.

Образцы, имеющие внутреннюю противоокислительную защиту, состоящую из указанного выше стекла, не загрязненные ацетатом калия /образцы A/ и загрязненные ацетатом калия /образцы B/, выдерживают в течение 5 часов при 650oC на воздухе. Для сравнения такие же образцы композитного углерод-углеродного материала без защитного противоокислительного покрытия, не загрязненные ацетатом натрия /образцы C/ и загрязненные ацетатом калия /образцы D/, подвергают такой же окислительной обработке. После ее окончания измеряют относительную среднюю потерю массы для каждой серии образцов, что дает следующие результаты:

образцы A - 0,1%

образцы B - 0,3%

образцы C - 5%

образцы D - 99%

Следовательно может быть установлена эффективность противоокислительной защиты, выполненной согласно изобретению, даже в присутствии катализатора.

Пример 3. Этот пример показывает однородность противоокислительной защиты в объеме обработанного образца.

В цилиндрическом образце из композитного углерод-углеродного материала диаметром 160 мм и высотой 30 мм, имеющем остаточную открытую пористость примерно 10 об.%, создают внутреннюю противоокислительную защиту, как описано в примере 2. Из центра цилиндра изымают прямоугольные образцы размером 25 х 20 х 6 мм3, потом пропитывают их раствором катализатора окисления углерода /в данном случае ацетатом калия/. Обработанные таким образом образцы выдерживают в течение 5 часов при 650oC на воздухе. Измеренная средняя относительная потеря массы составляет 0,7%.

Хотя она несколько превышает измеренную для образцов B примера 2, эта потеря массы является намного более низкой, чем потеря массы, измеренная для незащищенных образцов /образцы C и D примера 2/, что доказывает эффективность защиты в массе материала. Это также доказывает способность пропитывающего раствора проходить в открытую пористость материала до его сердцевины и обеспечивает использование изделий, состоящих из этого материала, после защищающей обработки.

Пример 4. Этот пример показывает, что добавление соответствующего предшественника позволяет регулировать состав стекла для улучшения его свойств или для придания ему конкретного свойства.

Целью этого примера является улучшение смачивающей способности стекла по отношению к углеродной поверхности, чтобы дополнить его защитную функцию. Эта цель достигается при добавления оксида ванадия V2O5 к стекольной композиции.

Для этой цели используют водный раствор, состав которого в кассовых процентах является следующим /цифры в скобках указывают порядок введения предшественников в раствор/.

H2O - 42,7

NaPO3 /1/ - 16,1

Zn/NO3/2 • 6H2O /2/ - 20,1

KH2PO4 /3/ - 6,3

H3BO3 /4/ - 1,6

NH4PO4 /5/ - 11,7

NH4VO3 /6/ - 1,5

Полученная композиция /стекло 5/, выраженная в молярных процентах оксидов, является следующей:

P2O5 - 44,8

ZnO - 19,8

Na2O - 23

K2O - 6,8

B2O3 - 3,7

V2O5 - 1,9

что соответствует молярному отношению примерно 0,99 между модифицирующими оксидами и стеклообразующими оксидами /P2O5, B2O3, V2O5/.

В разрезе наблюдают лучшее распределение защиты в материале и на материале.

Пример 5. В этом примере показана возможность регулирования композиции для улучшения одного из ее свойств, в частности, повышения устойчивости стекла к коррозии, вызываемой водой путем введения оксида меди CuO.

Готовят водный раствор со следующим массовым составом /цифры в скобках указывают порядок введения предшественников в раствор/:

H2O - 30 г

NaPO3 /1/ - 12,2 г

Zn/NO3/2 • 6H2O /2/ - 15,8 г

KH2PO4 /3/ - 5,5 г

CuSO4, 3H2O /4/ - 12,2 г

Получают композицию /стекло 6/, выраженную в молярных процентах оксидов:

P2O5 - 30,4

ZnO - 20

CuO - 19,2

Na2O - 22,8

K2O - 7,6

что дает молярное отношение примерно 2,3 между модифицирующимися оксидами и стеклообразующим оксидом /P2O5/.

Как и в примере 1, стекло формуют в виде сплошного бруска, выдерживают в течение 1 часа в 100 мл воды при 100oC. Измеренная скорость коррозии, выраженная в относительной потере массы, составляет примерно 2•10-4% в минуту, что заметно ниже величин, полученных для стекол 2 и 3 примера 1.

Пример 6. В этом примере повышают устойчивость к коррозии, вызванной водой, при полном сохранении высокой степени защиты от окисления.

К раствору, полученному, как описано в примере 2, прибавляют 50%-ный раствор дигидрофосфата алюминия AlH2PO4 в массовой пропорции 30%. После термообработки получают следующую композицию /стекло 7/, выраженную в молярных процентах оксидов:

P2O5 - 46,3

ZnO - 16,2

Na2O - 20,3

K2O - 5,9

B2O3 - 3,3

Al2O3 - 7

что дает молярное отношение примерно 1,02 между модифицирующими оксидами и стеклообразующими оксидами /P2O3 и B2O3/.

Образцы из углерод-углерода, идентичные тем, что были описаны в примере 2, имеют внутреннее защитное покрытие из стекла 4 /пример 2/ и 7/ соответственно образцы 1 и 11/, полученное по методике, описанной в примере 2.

Защищенные таким образом образцы выдерживают в течение 16 часов в воде при комнатной температуре. Скорости коррозии стекол, измеренные в процентах потери массы, составляют:

- для образцов I /стекло 4/ : 1,87%/час

- для образцов II /стекло 7/ : 0,03%/час.

Наличие оксида алюминия вносит значительное улучшение в устойчивость к коррозии в воде.

Те же самые образцы выдерживают в течение 15 часов при 650oC на воздухе. Измеренные относительные потери массы являются следующими:

- для образцов I /стекло 4/ : 0,38%

- для образцов II /стекло 7/ : 0,31%.

Установлено, что защищающая способность от окисления сохраняется /даже несколько улучшается/ при значительном возрастании устойчивости к влаге.

Приведенные выше примеры показывают эффективность настоящего изобретения для получения внутренней защиты, эффективной против окисления, в том числе каталитического окисления углерода, имеющей высокую устойчивость к коррозии от влаги.

Это не исключает возможности сочетать внутреннюю защиту с внешней противоокислительной защитой, выполненной в виде покрытия на наружной пористой поверхности материала. Эту внешнюю защиту выполняют, например, с помощью нанесения пистолетом или намазывания щеткой композиции в виде раствора или суспензии предшественников внешней защиты, которую после сушки подвергают термообработке. Композиция, содержащая предшественники внешней защиты, может быть использована после пропитки композицией предшественников внутренней защиты и в некоторых случаях сушки, внутреннюю и внешнюю защиты затем подвергают одинаковой термообработке.

Для обеспечения физико-химической совместимости между внутренней и внешней защитами целесообразно использовать для композиции предшественника внешней защиты композицию, аналогичную пропитывающей композиции предшественника внутренний защиты. Однако могут быть добавлены различные компоненты, в суспензии или в растворе, для придания внешней защите определенных свойств. Так, огнеупорные оксиды, например, оксид кремния /SiO2/ в коллоидной форме, могут быть добавлены для придания внешней защите устойчивости к более высоким температурам по отношению к внутренней защите, расширяя таким образом диапазон температур использования материала.

Изобретение относится к способу защиты углеродсодержащих пористых материалов от окисления, в том числе каталитического окисления углерода. Материал пропитывают водным раствором, содержащим предшественники образования фосфатной стекольной основы, модифицированной оксидом цинка, сушат и термообрабатывают для образования внутреннего покрытия. Молярное отношение между модифицирующими оксидами, содержащими оксид цинка, и стеклообразующими оксидами, содержащими главным образом или только фосфорный ангидрид, по крайней мере равно 0,6, предпочтительно 0,9, чтобы придать стекольной (фосфатной) основе устойчивость к коррозии, вызываемой влагой. Раствор готовят при растворении в воде сначала полифосфата, такого как метафосфат или триметафосфат натрия, способного обеспечить последующее растворение за счет комплексообразования стабильным образом без образования осадка необходимого количества солей модифицирующих оксидов, содержащих по крайней мере одну соль цинка, такую как нитрат или сульфат цинка, вводимых во вторую очередь. Способ обеспечивает образование внутренней противоокислительной защиты углеродных материалов, мало чувствительный к влаге. 2 с. и 30 з.п.ф-лы, 2 табл.

13, Способ по любому из пп.1 - 12, отличающийся тем, что в раствор вводят по меньшей мере один предшественник оксидов лития и калия.

| US 3351477 A, 07.11.67 | |||

| Способ защиты графита от окисления | 1969 |

|

SU290687A1 |

| ПАТЕЙТНО-ТаШИЕ!:»*! БИБЛИОТЕКА | 0 |

|

SU365235A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1999-09-10—Публикация

1995-04-05—Подача