Изобретение относится к технологии фосфорных солей, в частности стеклообразного полифосфата натрия типа соли Грэма.

Цель изобретения - интенсификация процесса, получение продукта с заданной степенью полимеризации п и увеличение выхрда продукта.

Пример1.На переработку берут 206 мл неотстоенной экстракционной фосфорной кислоты (278 г), содержащей, мас.%: Р20528;Р2,2;50з1.8;гипс5.

При первой нейтрализации добавляют 60,5 г осадительной суспензии, которая содержит, %: Ма2СОз 12,9; CO(NH2)24; Ca(OH)2 11,0%; с ней введено 2,42 г мочевины. В последующем при второй нейтрализации дополнительно вносят 40,9 г соды. После

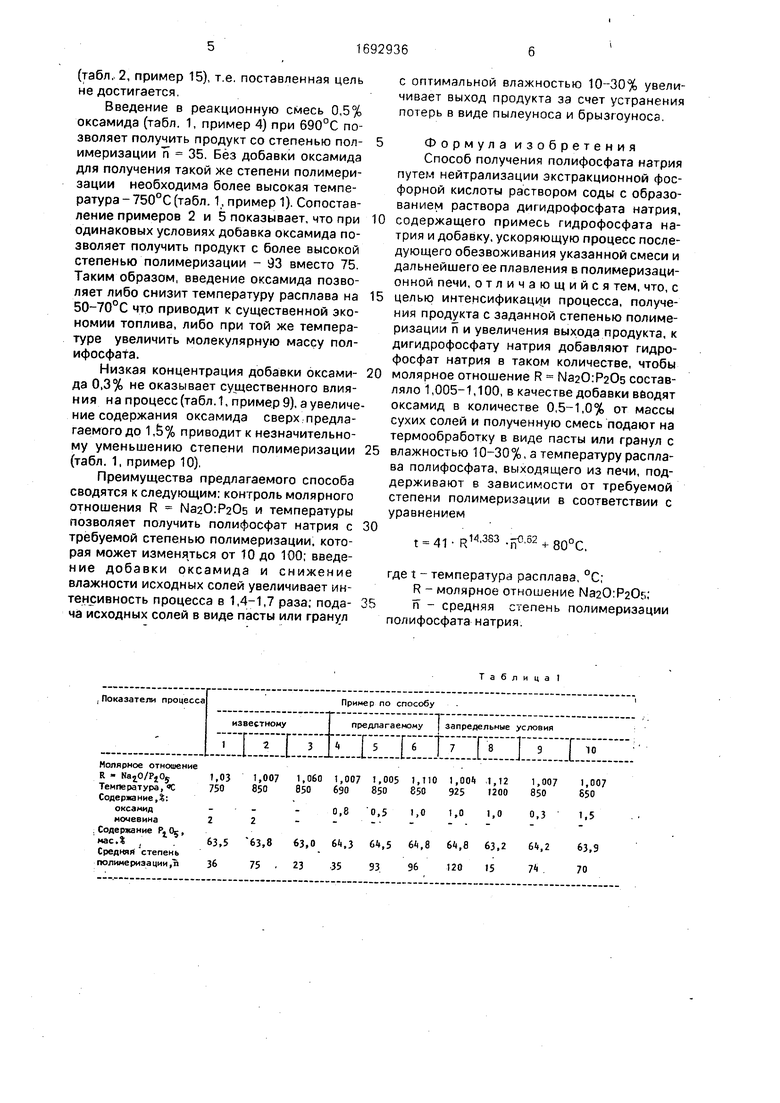

двукратной фильтрации и концентрирования получают 200 г р аствора, который содержит, г: NaH2P04 80; Na2HP04 2,839; мочевина 1,97. Молярное отношение R составляет Na20/P20s 1,03. Раствор высушивают до остаточной влажности 1,5%. Навеску смеси солей массой 50 г помещают в тигель и выдерживают в муфельной печи при 750°С в течение 1 ч. Получают 46,56 г продукта со средней степенью полимериза- ции п 36, содержащего 63,5% полифосфатов в пересчете на P20s (табл. 1)(по известному способу).

Пример2иЗ. Аналогичный примеру 1, но отличаются значениями молярного отношения R Na20:P205 и температурой процесса. Этими примерами показана

а ю ю ю со с

возможность получения полифосфатз натрия с различной степенью полимеризации,

П р и м е р 4. Аналогичен примеру 2. К 200 г раствора, содержащего 40% NaHzPCU, добавляют 0,667 г Na2HPCM (Р 1,007), в отличие от предыдущих опытов вводят 0,403 г оксамида и высушивают до остаточной влажности 1,5%. Навеску смеси солей массой 50 г помещают в тигель и выдерживают при 690°С в течение 1 ч получают 46,0 г полифосфата со средней степенью полимеризации п 35, содержащего 64,3% полифосфатов в пересчете на PaOs. Введение в исходную смесь 0,8% оксамида позволяет снизить температуру процесса на 60°С и получить полифосфат с такой же степенью полимеризации, что и при добавке мочевины.

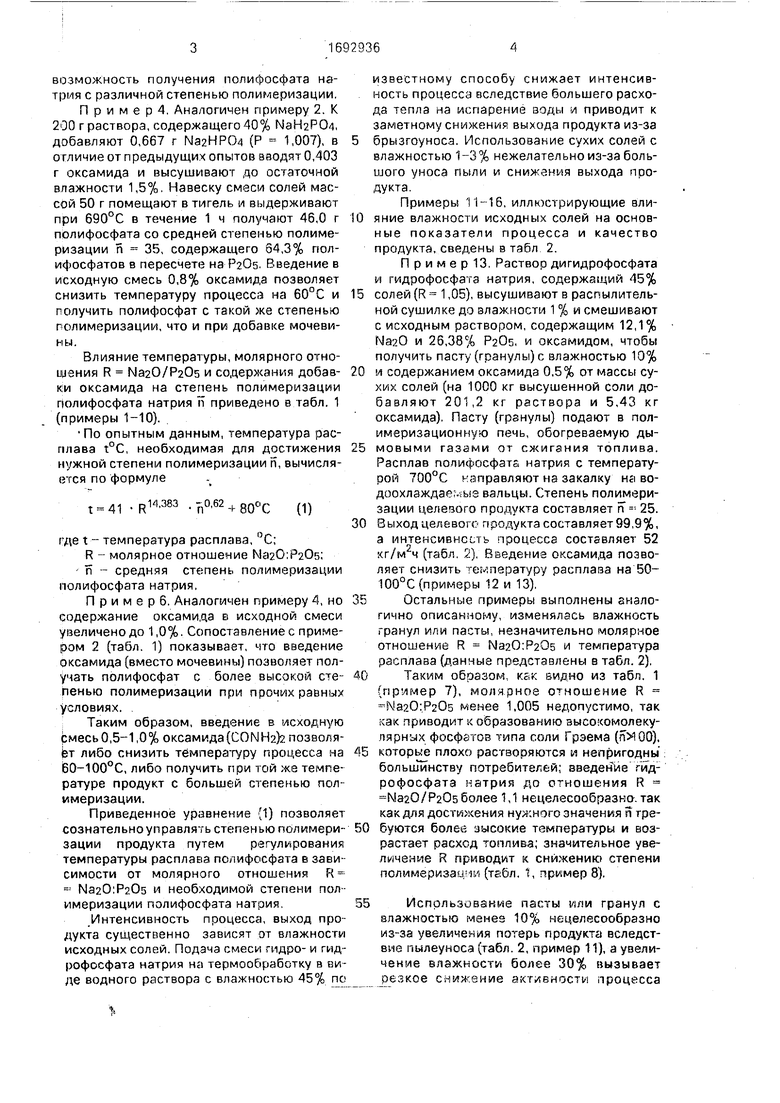

Влияние температуры, молярного отношения R NaaO/PaOs и содержания добавки оксамида на степень полимеризации полифосфата натрия г приведено в табл. 1 (примеры 1-10).

По опытным данным, температура расплава t°C, необходимая для достижения нужной степени полимеризации п, вычисляется по формуле

t 41 -R14 383 .n° 62 + 80°C (1)

где t - температура расплава, °С;

R - молярное отношение NaaOiPzOg;

п - средняя степень полимеризации полифосфата натрия.

Примерб. Аналогичен примеру 4, но содержание оксамида в исходной смеси увеличено до 1,0%. Сопоставление с примером 2 (табл. 1) показывает, что введение оксамида (вместо мочевины) позволяет получать полифосфат с более высокой степенью полимеризации при прочих равных условиях.

Таким образом, введение в исходную смесь0,5-1,0% оксамида(CONHafe позволяет либо снизить температуру процесса на 60-100°С, либо получить при той же температуре продукт с большей степенью полимеризации,

Приведенное уравнение (1) позволяет сознательно управлять степенью полимеризации продукта путем регулирования температуры расплава полифосфата в зависимости от молярного отношения R Na20:P20s и необходимой степени полимеризации полифосфата натрия.

Интенсивность процесса, выход продукта существенно зависят от влажности исходных солей. Подача смеси гидро- и гидрофосфата натрия на термообработку в виде водного раствора с влажностью 45% по

известному способу снижает интенсивность процесса вследствие большего расхода тепла на испарение воды и приводит к заметному снижения выхода продукта из-за

брызгоуноса. Использование сухих солей с влажностью 1-3% нежелательно из-за большого уноса пыли и снижения выхода продукта.

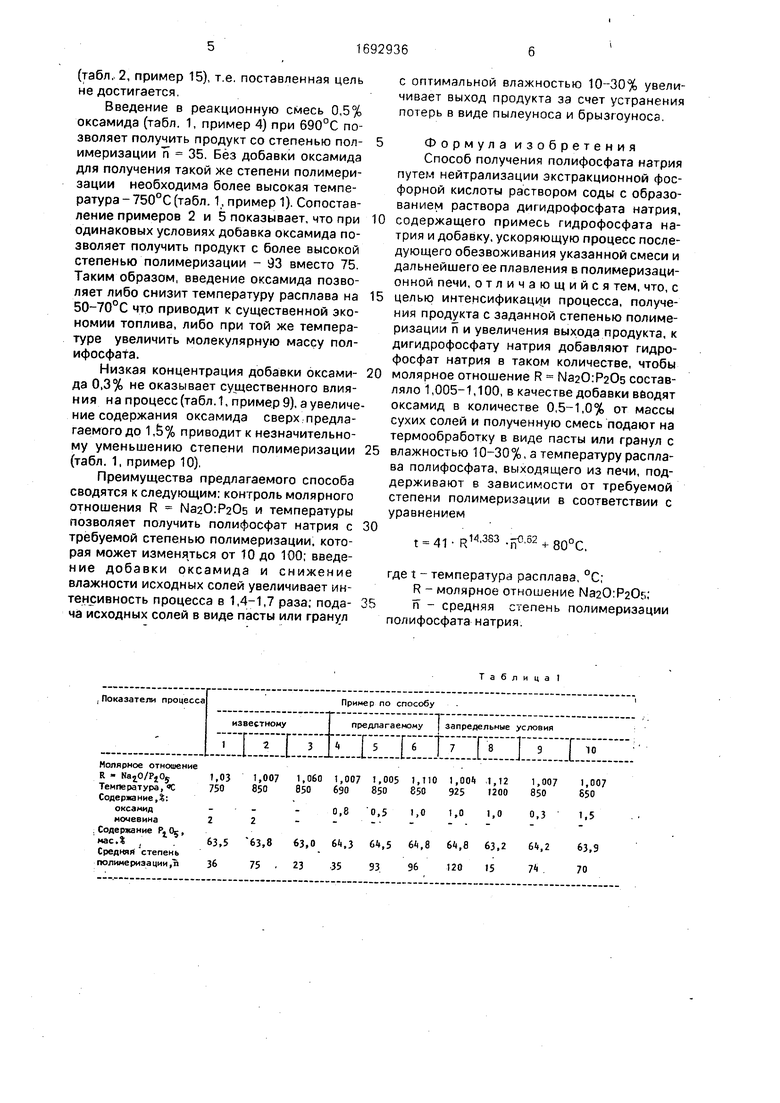

Примеры 11-16, иллюстрирующие вли0 яние влажности исходных солей на основные показатели процесса и качество продукта, сведены в табл. 2.

П р и м е р 13. Раствор дигидрофосфата и гидрофосфата натрия, содержащий 45%

5 солей (R 1,05), высушивают в распылительной сушилке до влажности 1 % и смешивают с исходным раствором, содержащим 12,1% NaaO и 26,38% PaOs, и оксамидом, чтобы получить пасту (гранулы) с влажностью 10%

0 и содержанием оксамида 0,5% от массы сухих солей (на 1000 кг высушенной соли добавляют 201,2 кг раствора и 5,43 кг оксамида). Пасту (гранулы) подают в пол- имеризационную печь, обогреваемую ды5 мовыми газами от сжигания топлива. Расплав полифосфата натрия с температурой 700°С направляют на закалку на во- доохлаждае;.«ые вальцы. Степень полимеризации целевого продукта составляет rf 25.

0 Выход целевого продукта составляет 99,9%, а интенсивность процесса составляет 52 кг/м2ч (табл. 2). Введение оксамида позволяет снизить температуру расплава на 50- 100°С (примеры 12 и 13).

5 Остальные примеры выполнены аналогично описанному, изменялась влажность гранул или пасты, незначительно молярное отношение R NaaOiPaOg и температура расплава (данные представлены в табл. 2).

0 Таким образом, как видно из табл. 1 (пример 7), молярное отношение R Na20:P20s менее 1,005 недопустимо, так как приводит к образованию высокомолекулярных фосфатов типа соли Грзема (),

5 которые плохо растворяются и непригодны большинству потребителей; введение гидрофосфата натрия до отношения R Na20/P20s более 1,1 нецелесообразна, так как для достижения нужного значения п тре0 буются более высокие температуры и возрастает расход топлива; значительное увеличение R приводит к снижению степени полимеризации (табл. 1, пример 8).

5 Использование пасты или гранул с влажностью менее 10% нецелесообразно из-за увеличения потерь продукта вследствие пылеуноса (табл. 2, пример 11), а увеличение влажности более 30% вызывает резкое снижение активности процесса

(табл. 2, пример 15), т.е. поставленная цель не достигается.

Введение в реакционную смесь 0,5% оксамида (табл. 1, пример 4) при 690°С позволяет получить продукт со степенью пол- имеризации гТ 35. Без добавки оксамида для получения такой же степени полимеризации необходима более высокая температура -750°С (табл. 1, пример 1). Сопоставление примеров 2 и 5 показывает, что при одинаковых условиях добавка оксамида позволяет получить продукт с более высокой степенью полимеризации - 93 вместо 75. Таким образом, введение оксамида позволяет либо снизит температуру расплава на 50-70°С что приводит к существенной экономии топлива, либо при той же температуре увеличить молекулярную массу полифосфата.

Низкая концентрация добавки оксами- да 0,3% не оказывает существенного влияния на процесс (табл.1, пример 9), а увеличение содержания оксамида сверх предлагаемого до 1,5% приводит к незначительному уменьшению степени полимеризации (табл. 1, пример 10).

Преимущества предлагаемого способа сводятся к следующим: контроль молярного отношения R NaaO:P205 и температуры позволяет получить полифосфат натрия с требуемой степенью полимеризации, которая может изменядься от 10 до 100; введение добавки оксамида и снижение влажности исходных солей увеличивает интенсивность процесса в 1,4-1,7 раза; пода- ча исходных солей в виде пасты или гранул

с оптимальной влажностью 10-30% увеличивает выход продукта за счет устранения потерь в виде пылеуноса и брызгоуноса.

Формула изобретения Способ получения полифосфата натрия путем нейтрализации экстракционной фосфорной кислоты раствором соды с образованием раствора дигидрофосфата натрия, содержащего примесь гидрофосфата натрия и добавку, ускоряющую процесс последующего обезвоживания указанной смеси и дальнейшего ее плавления в полимеризаци- онной печи, отличающийся тем, что, с целью интенсификации процесса, получения продукта с заданной степенью полимеризации п и увеличения выхода продукта, к дигидрофосфату натрия добавляют гидрофосфат натрия в таком количестве, чтобы молярное отношение R Na20:P2Os составляло 1,005-1,100, в качестве добавки вводят оксамид в количестве 0,5-1,0% от массы сухих солей и полученную смесь подают на термообработку в виде пасты или гранул с влажностью 10-30%, а температуру расплава полифосфата, выходящего из печи, поддерживают в зависимости от требуемой степени полимеризации в соответствии с уравнением

t 41.RH3S3.j,62 + 80oCi

где t - температура расплава, °С;

R - молярное отношение Na20:P205, п - средняя степень полимеризации

полифосфата натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидротермической переработки фосфатов на удобрения | 1990 |

|

SU1773894A1 |

| Соль-плавитель для сыра и способ получения соли-плавителя | 1989 |

|

SU1729377A1 |

| Способ получения гидрофосфата кальция | 1991 |

|

SU1810319A1 |

| Способ гидрохимической переработки алунита | 1991 |

|

SU1838238A3 |

| Способ получения дигидрофосфата аммония | 1990 |

|

SU1745677A1 |

| Способ получения метафосфата натрия (соли Грэма) | 1989 |

|

SU1740315A1 |

| Способ получения дикальцийфосфата | 1989 |

|

SU1685867A1 |

| Способ получения органоминерального пеноматериала | 1987 |

|

SU1797613A3 |

| Способ получения триполифосфата натрия | 1990 |

|

SU1761664A1 |

| Эмаль | 1990 |

|

SU1747412A1 |

Изобретение относится к технологии- фосфорных солей, в частности стеклообразного полифосфата натрия типа соли Грэма, Цель изобретения - интенсификация процесса, получение полифосфата натрия с заданной степенью полимеризации и увеличение выхода продукта. Поставленная цель достигается тем, что исходный раствор ди- гидро- и гидрофосфата натрия с молярным отношением R Na20:P2Os от 1,005 до 1 100 высушивают до остаточной влажности 1- 5%, смешивают с исходным раствором и добавкой оксамида, которого вводят 0,5- 1,0% от массы сухих солей, и полученные гранулы или пасту с влажностью 10-30% подают в полимеризационную печь, а температуру выходящего расплава полифосфата натрия поддерживают в зависимости от требуемой степени полимеризации п и молярного отношения R в соответствии с уравнением t - 41 RK383 n° 62 + 80°С, где t - температура, °С; R - молярное отношение Na20:P2Os; n - средняя степень полимеризации. 2 табл. со с

Молярное отношение R - NajO/PjOj1,03

Температура, С750

Содержание,i:

оксамид

мочевина

Содержание P.tt, мае. ,

Средняя степень полимеризации,

2

63,5

36

1,007 850

2 63,8

75 :

1,060 1,007 1,005 1,110 1,004 1,12 1,007 1,007 850 690 850 850 925 1200 850 650

0,8 0,5 1,0 1,0 1,0 0,3 1,5

63,0 64.3 64,5 64,8 64,8 63,2 64,2 63,9 23 35 93 96 120 15 7 70

Таблица 1

Таблица 2

| Насос | 1917 |

|

SU13A1 |

| Уваровский химический завод Минудоб- рений СССР, 1983 (срок действия до 17 марта 1993). | |||

Авторы

Даты

1991-11-23—Публикация

1988-09-13—Подача