Изобретение относится к металлургии, в частности к изысканию серых антифрикционных чугунов для изготовления массивных деталей металлорежущих станков, работающих в условиях трения скольжением.

Цель изобретения - повьшение .стабильности антифрикционных свойств в отливках с толщиной стенок от 30 до 200 мм.

Поставленная цель достигаетс я тем, что серый износостойкий чугун, содержащий углерод, кремний, марганец, титан, цирконий, медь, кальций, редкоземельные металлы и железо, дополнительно содержит ниобий, сурьму и свинец при следующем соотношении компонентов, мае. %:

Углерод Кремний Марганец Титан Медь Цирконий Кальций Редкоземельные металлы Ниобий Сурьма Свинец Железо

2,7-3,6 1,3-2,1 0.7-1,5 0,3-0,8 0,2-0,5 0,1-0,3 0,02-0,07

0,02-0,10 0,12-0,40 0,07-0,20 0,05-0,10 Остальное Дополнительное введение ниобия в количестве О,12-0,40 мас.% микро легирует и упрочняет металлическую основуj измельчает графит, повьша- ет трещиностойкость и блокирует дефекты кристаллической структуры, повьшает стабильность структуры и механических свойств, что обеспечивает повышение-износостойкости, задир ост ойк ости и других антифрикционных свойств в отливках с толщино стенок 30-200 мм. При концентрации ниобия до 0,12 мас.% микролегирующий зффект проявляется слабо, существенного упрочнения металлической основы не достигается и стабил нос гь антифрикционных свойств в отливках низкая. При концентрации нибия более 0,40 мас.% увеличивается ликвация и снижа ется стабильность механических, и антифрикционных свойств чугуна в толстостенных отлках ,

Введение сурьмы в количестве 0(,2 мас.% повьшает твердость, задиростойкость и износостойкость матрицы, ее стабильность в отливка

5

0

5

с толщиной стенок от 30 до 200 мм, что обеспечивает снижение износа и повышение антифрикционных свойств. Содержание сурьмы принято от концентрации (0,07 мас.%), с которого отмечается повьшение стабильности твердости и износостойкости в отливках с толщиной стенок от 30 до 200 мм, и ограничено концентрацией О, 2 мае.%, выше которого отмечается снижение растворимости сурьмы в металлической основе и снижение динамической прочности и стабильности механических и антифрикционных свойств чугуна.

Введение свинца в количестве 0,05-0,1 мас.% обусловлено его зффек- тивным влиянием на снижение коэффи- циента тренил и измельчение структуры в толстостенных отливках, на повы- шени1Г десперсности перлита и графита, что приводит к повышению стабильности износостойкости и других антифрикционных свойств. Концентрация свинца определена экспериментально, при этом нижний предел (0,05 мас.%) может быть рекомендован для отливок с толщиной стенок 30 мм, а верхний предел содержания свинца (0,1мас.%)- для отливок с толщиной стенок 200 мм. При концентрации свинца более 0,1 мас,.% возникает отбел, что снижает стабильность структуры и антифрикционных свойств.

Содержание основных компонентов (углерод 257-3 6 мас.%, кремний 1,3-2,1 мас„% и марганец 0,5 - 1,5 мас.% определе1яы исходя из практики производства антифрикщонных чугунов для толстостенных литых деталей металлорежущих станков. При снижении содержания углерода менее 2,7 мас.% и. кремния ниже 1,3 мае. % и повышении концентрации марганца более 1,5 мас.% в отливках повышается отбел и снижается стабильность структуры и свойств, а при концентрации углерода более 3,6 мас.%, кремния более 2,1 мас.% и марганца менее 0,7 мас.% перлитная структура в отливках с толщиной стенки 30 - 200 мм становится грубой, снижается износостойкость и стабильность антифрикционных свойств.

Содержание легирующих добавок (титан 0,3-0,8 масЛ, медь 0,2 - 0,5 мас.%, цирконий 0,1-0,3 мас.%) определено экспериментально и ограничено пределами, ниже которых проч0

0

5

0

5

312

ностные и антифрикционные свойства недостаточны,а-выше которых снижается стабильность структуры и антифрикционных свойств в отливках с толщиной стенок от 30 до 200 мм.

Кальций (0,02-0,07 вес.%) и рез- коземельные металлы (0,02-0,1 мас.%) являются эффективными модифицирующими добавками, измельчающими структуру и повышающими механические свойства и износостойкость благодаря улучшению фактора формы графита. При концентрагщи их до 0,02 мас.% модифицирующий эффект проявляется слабо, а при концентрации кальция более 0,07 мас.% и РЗМ более 0,1 мас.% он полностью не растворяются в матрице, повышается концентрация включения и. неоднородность структуры, что приводит к снижению стабильности антифрик ционных свойств чугуна в отливках толщиной стенок от 30 до 200 мм.

Пример. Опытные плавки чугуна проведены в коксо-газовой вагранке с использованием литейных чугунов марок ЛК-3, ЛК5 (ГОСТ 4832-80), предельного чугуна ПЛ-1, гр. IV, кл. А, кат. 1 (ГОСТ 805-80), лома чугунного 17А (ГОСТ 2787-75), силикомарганца СМН-17 (ГОСТ 4756-77), сурьмы СуОО (ГОСТ 1089-73), ниобия НбЗ (ГОСТ 16099-70), сурьмянистого свинца ССу1, ферросилиция и других ферросплавов. Чугун из вагранки заливают в миксер и перегревают до 1653-1693 К и микролегируют. Обработку сурьмой и модифицирующими добавками производят в ковшах и.автоклавах. Из чугунов отливают цилиндрические образцы диаметром 30 мм, технологические ступенчатые пробы с толщиной стенок

3,72,7. 3,23,6

1,71,31,92,1

1,20,71,21,5

0,30,20,30,5

14

до 200 мм и отливки заготовки пол- . зунов, цилиндров и станин металлорежущих станков.

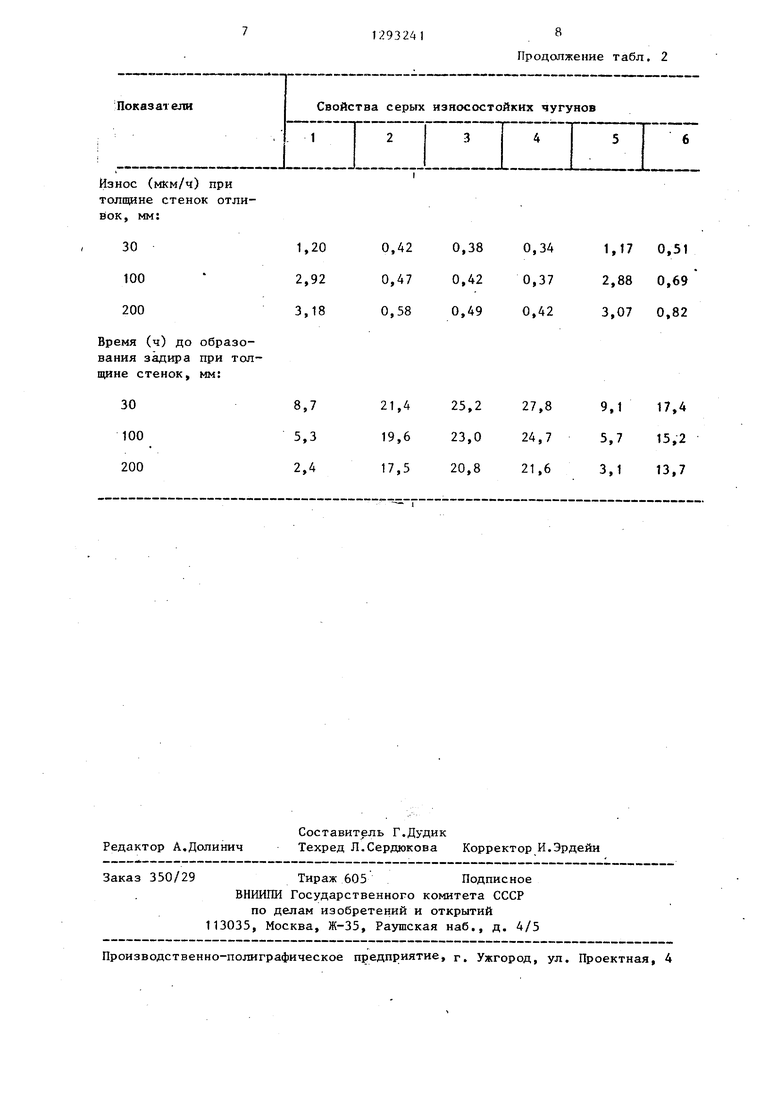

В табл. 1 приведен химический состав чугунов опытных плавок, а в табл. 2 их механические и антифрикционные свойства.

Предел прочности при растяжении получен при испытании цилиндрических 30 мм образцов, а твердость и антифрикционные свойства - на образцах из ступенчатых технологических проб и отливок с толщинами стенок 30, 100 и 200 мм.

Формула изобрете ния Серьй износостойкий чугун для отливок,, содержащий углерод, кремний, марганеЦ; титан, 11:ирконий, медь, кальций, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения стабильности антифрикционных свойств в отливках с толщиной стенок от 30 до 200 мм, он дополнительно содержит ниобий, сурьму и свинец при следующем соотношении кo шoнeнтoв, мае. %:

35

30

35

40

3,8 2,3

1.7

0,7

Компоненты

Содержание, мае. Z

({звестный чугун

Предложенный чугун

ельные

0,2 0,2 0,1

0,1 0,3 0,02

0,050,02

0,12

0,07

0,05

Остальное

Предел прочности при растяжении, МПа

Твердость, НВ, в отливках с толщиной ст нок, мм:

30 100

200

Стабильность коэффициента трения при толщине стенок отливок, мм:

30

100

200

Продолжение табл 1

Серый износостойкий чугун

I

5

0,3

0,8

0,07

0,10

0,40

0,20

0,10

0,07 0,17 0,01

0,01 0,07 0,02 0,02

0,4 0,9 0,1

0,12 0,50 0,23 0,15

Остальное Остальное Остальное

Таблица 2

521

565

262

396

94 91 85

98 96

91

71 83 58 79 54 71

1293241

8 Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1700084A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1985 |

|

SU1305192A1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

| Чугун | 1983 |

|

SU1154361A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун | 1989 |

|

SU1661238A1 |

Изобретение относится к металлургии, в частности к изысканию серых антифрикционных чугунов для изготовления массивных деталей металлорежущих станков, работаницих в условиях трения скольжения. Цель изобретения - повышение стабильности анти- 4ФИКЦИОННЫХ свойств в отливках с толщиной стенок от 30 до 200 мм. Предлагаемый чугун содержит компо ненты в следующе м соотношении,мае.%j С 2,7-3,6, Si 1,3-2,1; Мп 0,7-1,5; Ti 0,3-0,8; Си 0,2-0,5; zr 0,1-0,3; Са 0,02-0,07; РЗМ 0,02-0,1; Mb 0,12- 0,4; Sb 0,07-0,20; Pb 0,05-0,1; Fe остальное. В чугун Дополнительно введены ниобий, сурьма и свинец для повышения твердости, задиростойкос- ти и износостойкости матрицы измельчения структуры. Чугун имеет следующие свойства: t j при растяжении 457-565 МПА; НВ в отливках с толщиной стенок: 30 мм 245-259; 100 мм 241-255, 200 мм 235-249. Стабильность коэффициента трения при толщине стенок отливок: 30 мм 88-98; 100 мм 84-96; 200 мм 78-91. Износ при толщине стенок отливок, мкм/ч 30 мм 0,42-0,34; 100 мм 0,47-0,37; 200 мм 0,58-0,42. Время до образования задира при толщине стенок, ч: 30 мм 21,4-27,8; 100 мм 19,6-24,7, 200 мм 17,5-21,6. 2 табл. (Л с: д о 9 э tib

Показатели

Свойства серых износостойких чугунов

при к отли

образопри толмм:

1,20 2,92 3,18

8,7 5,3

2,4

Редактор А.Долинич

Составитель Г.Дудик

Техред Л.Сердюкова Корректор И.Эрдейи

350/29

Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,38 0,42 0,49

0,34 0,37 0,42

1,17 0,51 2,88 0,69 3,07 0,82

25,2 23,0

20,8

27,8 24,7 21,6

9,1 17,4 5,7 15.2 3,1 13,7

| Вращающийся ситчатый дисковый фильтр | 1927 |

|

SU12264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Серый чугун | 1981 |

|

SU960299A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-22—Подача