Изобретение относится к металлургии, в частности к разработке составов износостойкого чугуна для изготовления мелющих тел, применяе мых в цементной промышленности. Известен чугун для цилиндров шаровых мельниц следующего химического сос тава, мае. %: 2,6-3,5; кремний 1,2-1,8; марганец 0,3-0,8; хром 0,2-0,5; титан 0,1-0,4; ванадий 0,1-0,25/ алюминий 0,1-0,2 сера до 0,15; фосфор до 0,15 и железо - остальное. Суммарное содержание углерода и кремния в чугуне принимается до 5%. Структура чугуна в отливках ди метром 25+1 мм перлитоцементитная. Твердость чугуна 400-550 НВ. Допустимое количество разрушений при испытании на удароустойчивость на центробежных метательных машина составляет 6-12% при длительности испытания 20 мин 1 . Недостаток этого чугуна - низка кавитационно-эрозионная стойкость, что увеличивает расход мелющих цилиндров (до 0,6 кг/т цементита при использовании их в шаровых мел ницах цементной промышленности ). Наиболее близким к изобретению по технической сущности и достигае мому эффекту является износостойки низколегированный чугун, содержащий, мас.%: углерод 2,51-3,80; кремний 1,,49; марганец 0,40-1 хром 0,35-1,95; медь 0,11-1,49; металлы из группы, содержащей кальций,, титан, алюминий, бор, сурьму и теллур в сумме 0,25-1,20 железо - остальное. Твердость чугуна - 400 НВ, стру тура в цильпебсах (мелющих цилиндрах диаметром 25-30 мм перлит ная 2. Недостатком известного чугуна является его низкау удароустойчивость (высокая склонность к скалыв нию), особенно при литье мелющих цилиндров в металлические формы. Отмечается также недостаточная кавитационно-эрозионная стойкость чугуна при использовании цильпёбсо в мельницах дэтя тонкого измельчения железных руд и в сырьевых ме ницах с резиновой бронефутеровкой для производства цемента. Цель . изобретения - повышение кавитационно-эрозионной стойкости и удароустойчивостИ. Поставленная цель достигается тем, что износостойкий чугун, соде жащий углерод, кремний, марганец, хром,, титан, алюминий, медь, кальций, один элемент и более из групп содерлсащей сурьму и теллур, бор и железо, дополнительно содержит молибден, ванадий и редкоземельные еталлы, при следующем соотношении компонентов, мас.%: Углерод2,6-3,50 Кремний1,2-1,80 Марганец 0,3-0,80 Хром .0,2-0,50 Титан0,1-0,40 Алюминий 0,1-0,20 Медь . 0,1-1,1 Кальций 0,02-0,08 Один и более элементов из группы, содержащейсурьму, теллур0,01-0,07 Молибден 0,1-0,9 Ванадий 0,10-0,25 Бор0,001-0,02 Редкоземельные металлы 0,002-0,03 ЖелезоОстальное В качестве технологической примеси чугун может содержать фосфор в количестве до 0,10%. Введение в износостойкий чугун молибдена в количестве 0,1-0,9 мас.% обеспечивает упрочнение металлической основы и повышение кавитационноэрозионной стойкости и снижение склонности к скалыванию мелющих цилиндров. При увеличении концентрации молибдена более 0,9% снижаются пластические свойства, а при содержании менее 0,1% удароустойчивость и термическая стойкость чугуна недостаточны. Ванадий в количестве 0,1-0,25 мае. оказывает благоприятное влияние на макро- и микроструктуру отливок, является эффективным модифицирующим компонентом/ уменьшающим литое зерно и повы111ающим термическую -стойкость. При его концентрации до О,1 мае.% изменение структуры и свойств отливок проявляются слабо, а при увеличении концентрации более 0,25 мас.% снижается предел прочности чугуна при изгибе. Редкоземельные металлы (РЗМ/ введены для измельчения структуры чугуна в отливках и очистки металла от примесей, особенно очистки границ зерен. Нижний предел содержания РЗМ (0,002 мас.%) принят от количества, когда начинает сказываться их модифицирующее влияние на структуру и свойства. При увеличении концентрации .РЗМ выше 0,03 мас.% они начинают отрицательно сказываться на термической и эксплуатационной стойкости отливок, а также повышаются угар и потери редкоземельных металлов. i Плавки износостойких чугунов проведены в открытых индукционных печах с использованием литейных

и передельных чугунов, стального лома, ферросплавов и боя электродов, который использовался в качестве карбюризатора.- После расплавления основной шихты расплав перегревали до 1770-1820°К, вводили, ферромолибден и феррованадий, выдерживали металл в течение 3-20 мин и сливали в литейные ковши, где производили присадку РЗМ и других хими,чески-активных компонентов. Разливку металла в металлические формы для получения мелющих цилиндров и образцов для механических испытаний производят при 1бЗО-16бОК. В качестве РЗМ-содержащего модификатора .при выплавке чугуна использовали сплав СиИтМИШ, содержащий,%: иттрий 27,8; кремний 35; железо 17; алюминий 7,5; кальций 1,6; ванадий 1,2, другие РЗМ и примеси- остальное .г

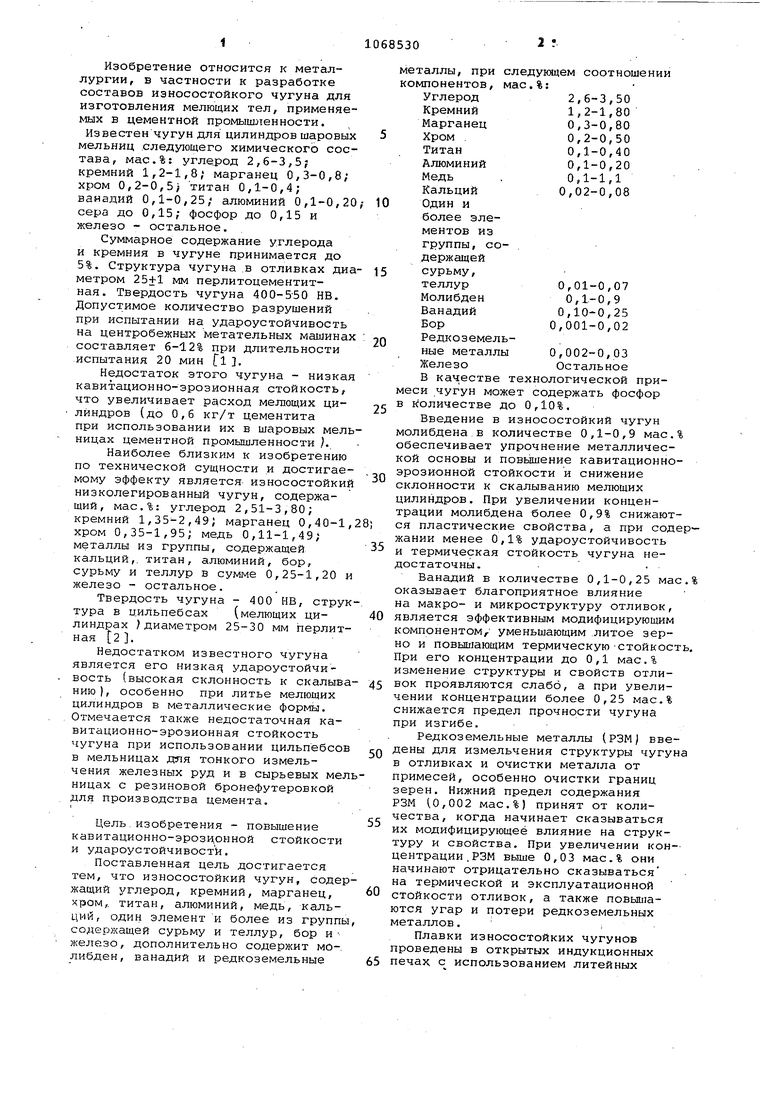

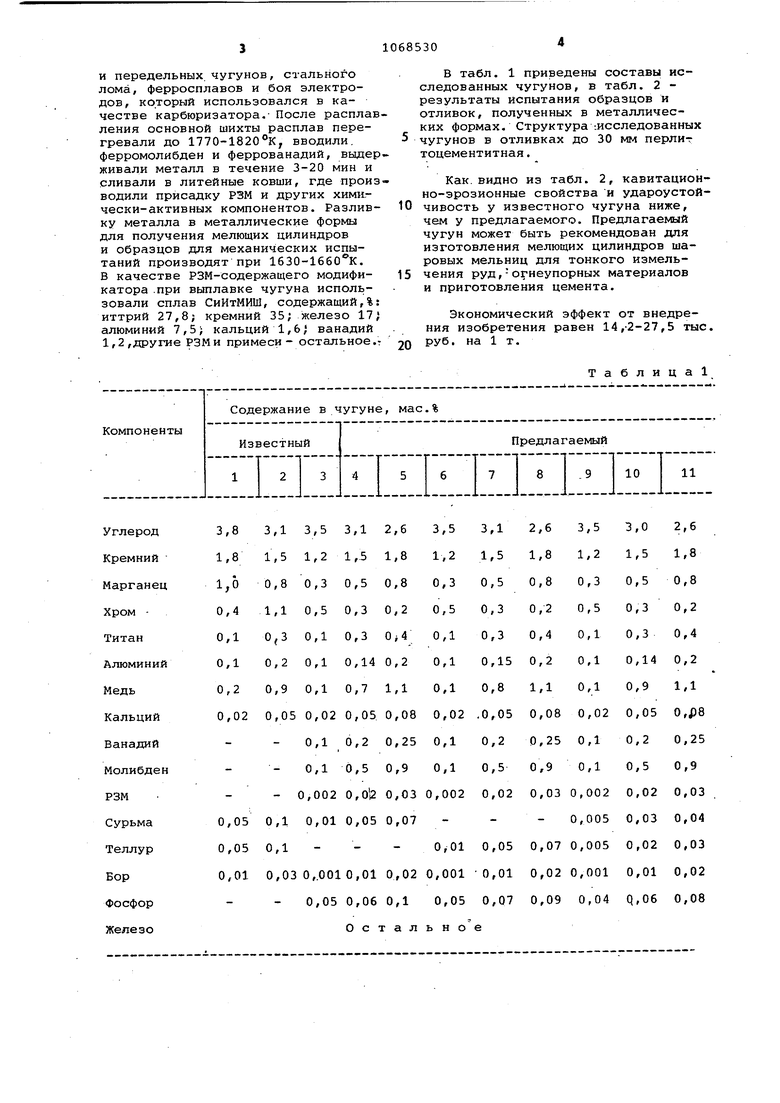

В табл. 1 приведены составы исследованных чугунов, в табл. 2 результаты испытания образцов и отливок, полученных в металлических формах. Структура :исследованных чугунов в отливках до 30 мм перлит тоцементитная.

Как. видно из табл. 2, кавитационно-эрозионные свойства и удароустойчивость у известного чугуна ниже, чем у предлагаемого. Предлагаемый чугун может быть рекомендован для изготовления мелющих цилиндров шаровых мельниц для тонкого измельчения руд,-огнеупорных материалов и приготовления цемента.

Экономический эффект от внедрения изобретения равен 14,-2-27,5 тыс. руб. на 1 т.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Чугун | 1983 |

|

SU1120030A1 |

ИЗНОСОСТОЙКИЙ ЧУГУН, содержаший углерод, кремний, марганец, хром, титан, алюминий, медь, кальций, один элемент и более из группы, содержащей сурьму и теллуру бор и железо, о т л и ч а ю щ и йс я тем, что, с целью повышения гавитационно-эрозионной стойкости и удароустойчивости, он дополни- . тельно содержит молибден, ванадий и редкоземельные металлы при слекомпонентов, дующем соотношении мас.%: 2,6-3,50 Углерод 1,2-1,80 Кремний 0,3-0,80 Марганец 0,2-0,50 Хром 0,1-0,40 Титан 0,1-0,20 Алюминий 0,1-1,1 Медь 0,02-0,08 Кальций Один и более элементов из группы содержащей сульму и С 0,01-0,07 теллур 0,001-0,02 Бор (Л 0,1-0,9 Молибден 0,1-0,25 Ванадий Редкоземельные 0,002-0,03 элементы Железо Остальное да 00 СП СО

3,8 3,1 3,5 3,1 2,6

1,51,21 ,.51,8

1,8

1,6

0,80,30,50,8

1,10,50,30,2 0,4

0,30,10, 0,1

0,1 0,2 0,1 0,14 0,2 0,2 0,9 0,1 0,7 1,1 0,02 0,05 0,02 0,05 0,08 0,1 0,2 0,25 0,1 0,5 0,9 - 0,002 0,0|2 0,03 0,05 0,1 0,01 0,05 0,07 0,05 0,1 - 0,01 0,03 0,.001 0,01 0,02 0,05 0,06 0,1 О с т а л Предел прочности при изгибе, 657 735 862 950 985 МП а Количество цилиндров разрушившихся при испы9,2 4,3 2,1 0,5 тании, % Кавитационноэрозионнаястойкость, мг/м 2 276 234 192 154 128 Твердость, 400 450 480 510 530 нв Термическая стойкость 650 880 1300 1420 1560 циклов

Таблица2 858- 935 960 880 972 994 1,9 0,3 0,1 1,7 0,2 0,1 198 165 136 187 152 116 470 510 530 490 530 550 280 1370 1520 1320 1455 1570

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мелющие цилиндры-цильпебсы | |||

| КОРИДОРНАЯ УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1928 |

|

SU24384A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления фильтрующих элементов для автомобильных фильтров | 1949 |

|

SU102522A3 |

Авторы

Даты

1984-01-23—Публикация

1983-02-24—Подача