Изобретение относится к технике получения высокочистых веществ методом направленной кристаллизации из расплава, может быть использовано в химической технологии при мелкотоннажном производстве высокочистых органических веществ.

Целью изобретения является повышение степени чистоты кристаллов и обеспече- ние возможности мелкотоннажного производства высокочистых веществ из технических реактивов.

Предлагаемый способ получения кристаллов органических веществ заключается в том, что в отличие от решения по основному изобретению, после предыдущей кристаллизации 80-85% расплава на

теплоотводящем элементе, поднимая образовавшийся кристалл, понижают уровень оставшегося обогащенного примесями расплава ниже конца кристалла и кристаллизуют этот расплав. Затем полученный на теплоотводящем элементе кристалл расплавляют над закристаллизованным за грязненным расплавом, сохраняя последний в твердом состоянии и повторяют процесс кристаллизации вещества на теплоотводящем элементе.

Предлагаемый способ может быть осуществлен с помощью устройства, содержащего цилиндрический сосуд АЛЯ очищаемого вещества, размещенного в сосуде теплоотводящего элемента и охватывасо

со

СО

k XI

гощей сосуд термостатирующей рубашки, которая а отличие от известного технического решения снабжена холодильником, размещенным в ее нижней части и подвижной диафрагмой, ограничивающей объем холодной зоны рубашки, при этом теплоотводп- щий элемент выполнен с возможностью подъема и снабжен приводом для его возвратно-поступательного движения. Холодильник заполнен жидкостью, не смешивающейся с теплоносителем в термостати рующей рубашке,

Предлагаемое техническое решение в отличие от известного позволяет без вскрытия реакционного сосуда периодически удалять загрязненную примесями часть расплава из зоны роста кристалла, а также обеспечить эффективное перемешивание непосредственно на границе расплава с растущим кристаллом и тем самым, повысить степень чистоты кристалла и обеспечить возможность использования в промышленности для мелкотоннажного производства высокочистых органических веществ из технического сырья.

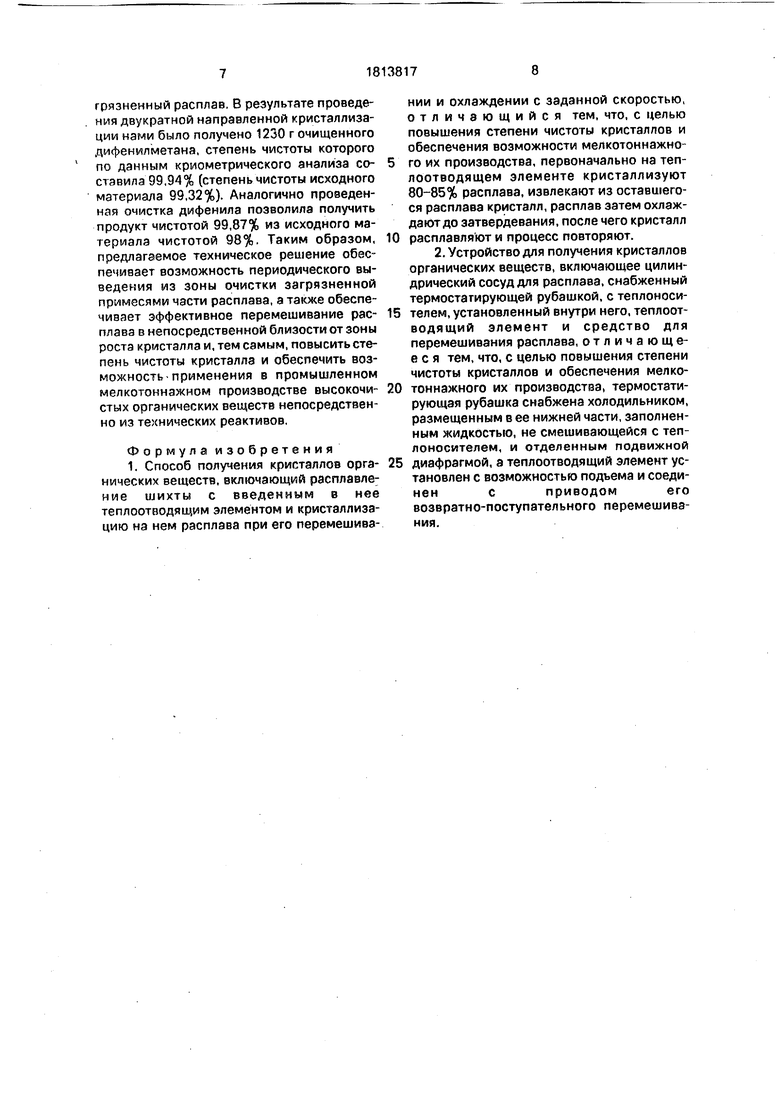

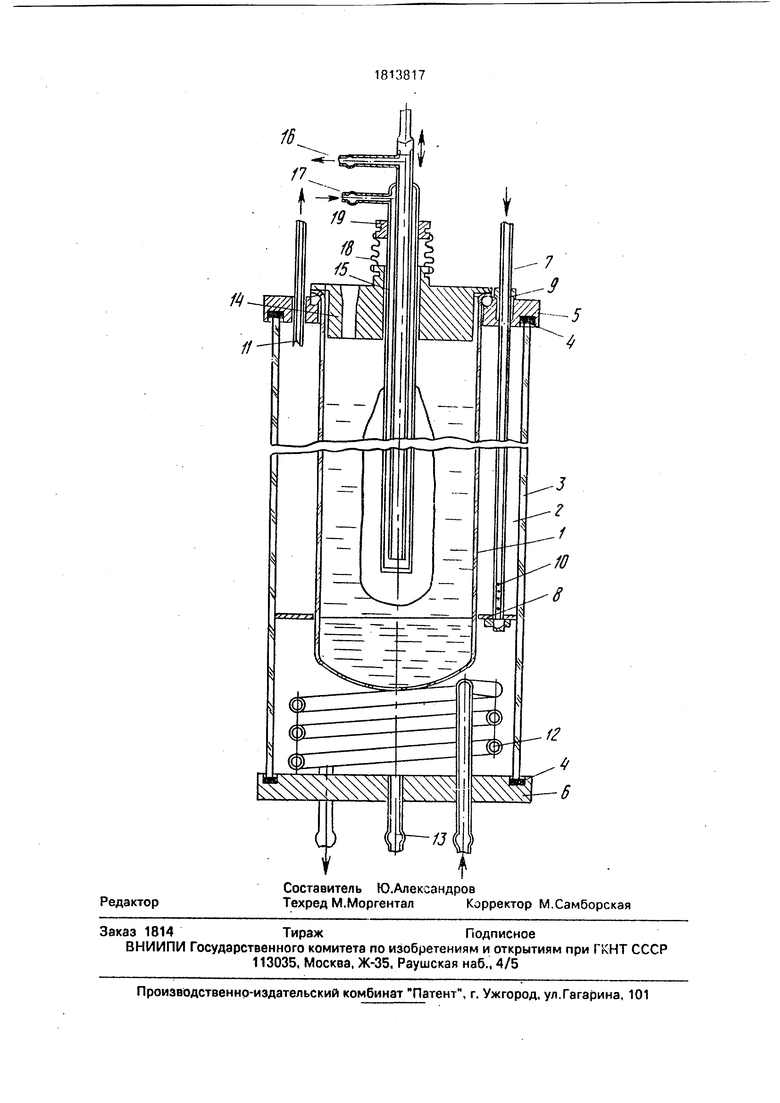

На чертеже дана схема заявляемого устройства.

Предлагаемое устройство содержит цилиндрический сосуд 1 из стекла пирекс, снабженный термостатирующей рубашкой 2. Термостатирующал рубашка 2 представляет собой пирексовуго трубу 3, зажатую с помощью резиновых колец 4 между латунными дисками, являющимися крышкой 5 и дном б рубашки 2. На латунных трубках 7 укреплена диафрагма 8, разделяющая рубашку на два объема; положение диафрагмы 8 можно мекять и фиксировать гайками 9. Через трубку 7, имеющую з нижней части сквозные отверстия 10, в рубашку 2 нагнетают из термостата термостатаругощую жидкость, трубка 11 предназначена для ее отсоса в термостат. В дне 6 укреплен холодильник 12 и расположен патрубок 13, соединенный с дополнительной емкостью (на чертеже не показана). Сосуд 1 закрыт фто- ропластовой крышкой 14 с центральным каналом для теплоогводящего элемента 15, Теплоотоодящий элемент 15 типа труба в трубе посредством двух патрубков 16 и 17 соединен с термостатом, обеспечивающим поддержание заданной температуры тепло- отподящего элемента 15. Герметизация сосуда 1 осуществляется сильфоном 18, укрепленным между крышкой 14 и шайбой 19 теплоотводящего элемента 15. Теплоот- водящий элемент 15 верхней своей частью соединен приводом с электродвигателем (на чертеже не показан), обеспечивающим

его возвратно-поступательное движение по вертикали.

Предлагаемый способ реализуется с помощью предлагаемого устройства следующим образом.

В сосуд 1 помещают теплоотводящий элемент 15, загружают очищаемое вещество и закрывают крышкой 14. Разделительную диафрагму 8 опускают в крайнее

нижнее положение. Температуру в рубашке 2 и теплоотводящем элементе 15 устанавливают выше температуры плавления очищаемого вещества и получают расплав исходного вещества. Включают двигатель,

5 обеспечивающий перемешивание расплава посредством возвратно-поступательного движения теплоотводящего элемента 15. Затем понижают температуру теплоотводящего элемента 15 до появления зародыша

0 кристалла на границе контакта теплоотводящего элемента 15 с расплавом. Образование зародыша наблюдают визуально с помощью лупы с 3-кратным увеличением. При этом температура на поверхности заро5 дыша равна температуре кристаллизации вещества. Начиная с этого момента температуру теплоотводящего элемента 15 оставляют неизменной и медленно понижают температуру рубашки 2, например со скоро0 стью 0,2°С в час. При этом начинается медленный рост кристалла на всей поверхности теплоотводящего элемента 15 за счет отвода теплоты кристаллизации через расплав. После каждого очередного понижения тем5 пературы рубашки 2, т.е. внешней границы расплава, процесс протекает как нестационарный до установления равновесного состояния, При ступенчатом понижении температуры рост кристалла заканчивается

0 при достижении равновесного (стационарного) состояния. Это позволяет выбрать необходимую скорость роста твердой фазы, обеспечивающую оптимальные условия кристаллизации. В процессе кристаллиза5 ции примеси накапливаются в расплаве, но чистота полученного слитка зависит не только от скорости роста кристалла, но и от условий перемешивания. Возвратно-поступательное движение теплоотводящего эле0 мента в данной конструкции способствует эффективному перемешиванию расплава непосредственно на границе роста кристалла. Процесс роста кристалла заканчивают, когда закристаллизовано 80-85% расплава.

5 После этого останавливают привод возвратно-поступательного движения и термостат, нагнетающий теплоноситель в рубашку 2. Теплоотводящий элемент 15 с кристаллом поднимают над уровнем расплава. Обогащенный примесями расплав стекает на дно

сосуда 1. Разделительную диафрагму С поднимают до верхнего уровня расплава и с помощью дополнительной емкости через патрубок 13 вытесняют из нижней части рубашки 2 термостатирующую жидкость, заменяя ее хладоагентом. Уровень хладоагента доводят до диафрагмы 8. В холодильник 12 пропускают охлажденную воду и понижают температуру хладоагента под диафрагмой 8 до температуры несколько ниже температуры кристаллизации расплава. При этом загрязненный расплав кристаллизуется. Теплоотводящий элемент 15 опускают в рабочее положение, снова повышают температуру рубашки 2 и тепло- отводящего элемента 15 на несколько градусов выше температуры плавления очищаемого вещества. При этом твердый кристалл сползает с теплоотводящего элемента 15 и плавится. После полного расплавления кристалла включают привод возвратно-поступательного движения теплоотводящего элемента 15 для перемешивания расплава и операцию роста кристалла повторяют, как было описано выше. Процесс очистки, таким образом, в отличие от основного изобретения можно проводить многократно, каждый раз поднимая диафрагму 8 до уровня оставшегося после очередной кристаллизации расплава и закристаллизовывая обогащенную примесями часть расплава.

При осуществлении многократного процесса кристаллизации основную проблему представляет удаление обогащенной примесями фракции. Обычно это достигается ее отделением и удалением из сосуда, в котором производят очистку. Однако это связано либо со значительным усложнением конструкции аппарата, либо чревато опасностью попадания загрязнений из окружающей среды при ручном удалении грязной фракции. В предлагаемом техническом решении для решения этой проблемы использована значительная разница в коэффициентах диффузии примеси в твердой и жидкой фазе (Ю5 раз) основного компонента. С этой целью обогащенную примесями фракцию закристаллизовывают и при проведении следующей стадии процесса кристаллизации сохраняют в твердом состоянии.

На нашем предприятии был изготовлен макет предлагаемого устройства для получения кристаллов высокочистых органических веществ. Устройство представляет собой цилиндр из пирексового стекла высотой 600 мм, диаметром 72 мм, укрепленный в термостатирующей рубашке из стекла пи- рекс. В сосуд устанавливают теплоотводящий элемент из нержавеющей стали диаметром 12 мм так, чтобы его нижний конец находился на 30 мм выше дна сосуда и загружают дифенилметан мэрки ч (tnn г25,4°С) в количестве 1500 г. В термостатирующей рубашке циркулирует трансформаторное масло, в теплоотводящем элементе - вода. Циркуляция осуществляется с помощью двух термостатов. Чтобы пары веще0 ства не попадали в помещение, сосуд герметизируют с помощью сильфона, установленного между крышкой сосуда и тепло- отводящим элементом. Устанавливают температуру рубашки и теплоотводящего

5 элемента 33°С и выдерживают систему при этой температуре до полного расплавления дифенилметана. Включают двигатель возвратно-поступательного движения теплоотводящего элемента для перемешивания

0 расплава (амплитуда 20 мм, частота 120 ко- леб./мин). Затем, поддерживая температуру рубашки неизменной, медленно понижают температуру теплоотводящего элемента до появления на последнем кристаллов. При

5 достижении температуры 17,5°С на поверхности теплоотводящего элемента появляется тонкая пленка твердого вещества. Начиная с этого момента температуру теплоотводящего элемента поддерживают по0 стоянной и медленно (со скоростью 0,2-0,5°С/ч) начинают снижать температуру рубашки. При этом на теплоотводящем элементе растет кристалл. Процесс кристаллизации длится 12-20 ч. На теплоотводя5 щем элементе закристаллизовывается 80-85% вещества. После завершения процесса кристаллизации, теплоотводящий элемент с образовавшимся на нем кристаллом поднимают на 80 мм, при этом обога0 ще.нный примесями остаток расплава стекает на дно сосуда. Затем поднимают диафрагму рубашки на уровень верхней границы расплава и с помощью сообщающегося с рубашкой вспомогательного сосуда заполняют нижнюю часть рубашки до диаф5 рагмы хлэдоагентом - пятидесяти процентным раствором хлористого кальция. Холодильник, расположенный в нижней части холодной зоны, соединяют с охлаждающим устройством ВДО, устанавливают

0 температуру задатчика 15°Си кристаллизуют загрязненный расплав. Затем опускают теплоотводящий элемент на 30 мм, повышают температуру теплоотводящего элемента и рубашки до 33°С. расплавляют кристалл

5 над твердым расплавом, включают перемешивание и проводят аналогичным способом вторую кристаллизацию. При необходимости кристаллизацию можно проводить еще несколько раз, каждый раз кристаллизуя загрязненный расплав. В результате проведения двукратной направленной кристаллизации нами было получено 1230 г очищенного дифенилметана, степень чистоты которого по данным криометрического анализа составила 99,94% (степень чистоты исходного материала 99,32%). Аналогично проведенная очистка дифенила позволила получить продукт чистотой 99,87% из исходного материала чистотой 98%. Таким образом, предлагаемое техническое решение обеспечивает возможность периодического выведения из зоны очистки загрязненной примесями части расплава, а также обеспечивает эффективное перемешивание расплава в непосредственной близости от зоны роста кристалла и, тем самым, повысить степень чистоты кристалла и обеспечить возможность-применения в промышленном мелкотоннажном производстве высокочистых органических веществ непосредственно из технических реактивов.

Формула изобретения 1. Способ получения кристаллов органических веществ, включающий расплавление шихты с введенным в нее теплоотводящим элементом и кристаллизацию на нем расплава при его перемешивании и охлаждении с заданной скоростью, отличающийся тем, что, с целью повышения степени чистоты кристаллов и обеспечения возможности мелкотоннажного их производства, первоначально на теп- лоотводящем элементе кристаллизуют 80-85% расплава, извлекают из оставшегося расплава кристалл, расплав затем охлаждают до затвердевания, после чего кристалл

расплавляют и процесс повторяют.

2. Устройство для получения кристаллов органических веществ, включающее цилиндрический сосуд для расплава, снабженный термостатирующей рубашкой, с теплоносителем, установленный внутри него, теплоот- водящий элемент и средство для перемешивания расплава, отличающееся тем, что, с целью повышения степени чистоты кристаллов и обеспечения мелкотоннажного их производства, термостати- рующая рубашка снабжена холодильником, размещенным в ее нижней части, заполненным жидкостью, не смешивающейся с теплоносителем, и отделенным подвижной

диафрагмой, а теплоотводящий элемент установлен с возможностью подъема и соединенс приводом его возвратно-поступательного перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллов органических веществ | 1987 |

|

SU1473382A1 |

| Способ очистки веществ зонной плавкой | 1982 |

|

SU1118386A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ, ЭЛЕМЕНТОВ И СПЛАВОВ | 1994 |

|

RU2094548C1 |

| СПОСОБ ОЧИСТКИ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2750578C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ РАЗЛИЧНЫХ СМЕСЕЙ ИЗОМЕРОВ ДИИЗОЦИАНАТОВ РЯДА ДИФЕНИЛМЕТАНА | 2009 |

|

RU2496771C2 |

| Способ очистки 4-ацетоксистирола | 1991 |

|

SU1811524A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СПОСОБ РАФИНИРОВАНИЯ ГАЛЛИЯ | 2002 |

|

RU2221066C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ НИЗКОПЛАВКИХ ПЕСТИЦИДОВ ИЗ РАСПЛАВОВ | 1988 |

|

SU1541822A1 |

| Способ получения кристалла CdTe для электрооптических модуляторов | 2024 |

|

RU2838534C1 |

Использование: в химической технологии производства высокочистых органических веществ. Способ включает расплавление шихты, введение в нее теплоотводяще- го элемента Э и кристаллизацию на нем 80-85% расплава при его перемешивании и охлаждении. Кристалл охлаждают, расплавляют и процесс повторяют. Устройство У включает цилиндрический сосуд для расплава, снабженный термостатирующей рубашкой Р с теплоносителем. Внутри У установлены Э и средство для перешивания расплава. Р снабжен холодильником, размещенным в ее нижней части и отделенным подвижной диафрагмой. Э установлен с возможностью подъема и соединен с приводом его возратно-поступательного перемещения. Путем двукратной кристаллизации получены кристаллы дифенилметана со степенью чистоты 99,94%. 2 с.п. ф-лы, 1 ил.

| Гельперин Н.И., Носов Г.А, Основы техники кристаллизации расплавов, М.: Химия, 1975, с.ЮЗ | |||

| Вильке К.Т | |||

| Выращивание кристаллов | |||

| Я.: Недра, Ленингр | |||

| отд., 1977, с.329-330 |

Авторы

Даты

1993-05-07—Публикация

1991-01-18—Подача