Изобретение относится к области электротехники.

Целью изобретения является сокращение удельного расхода графита.

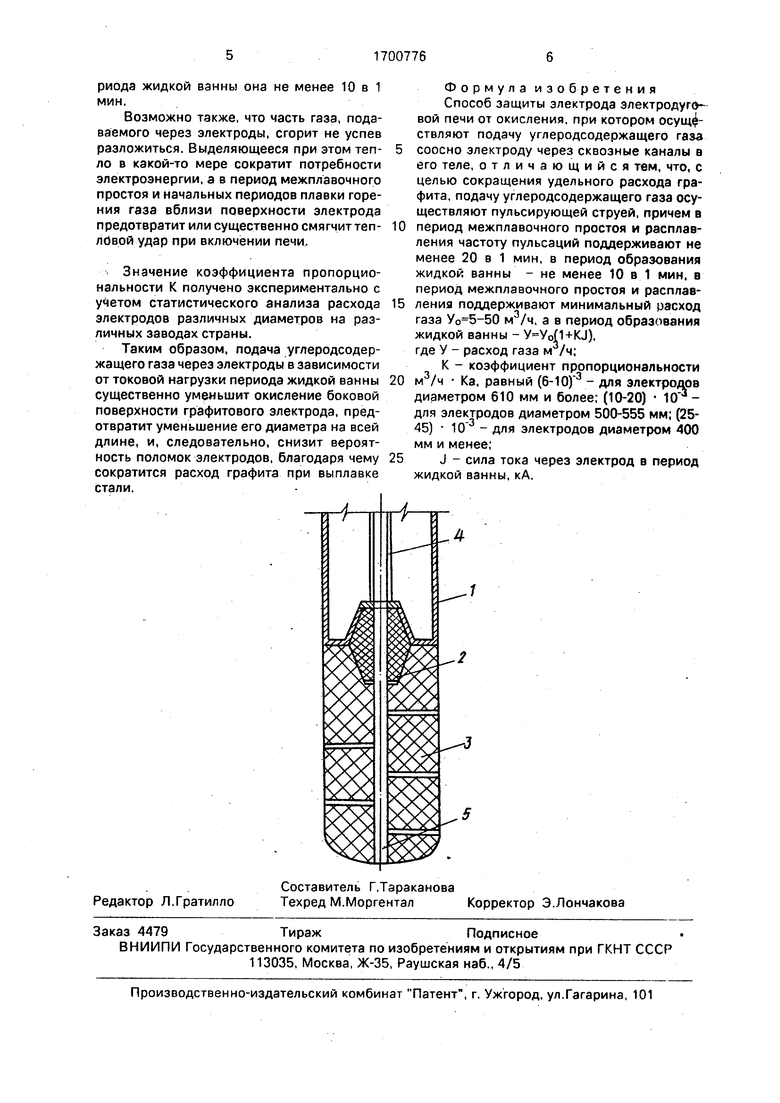

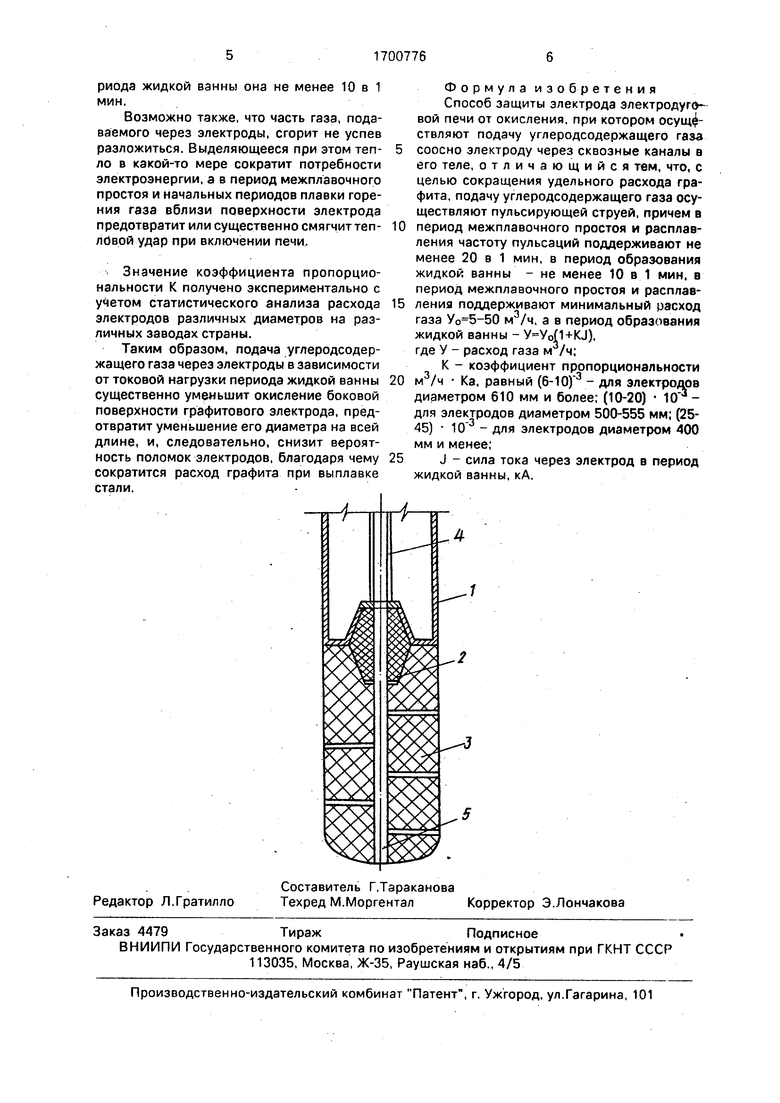

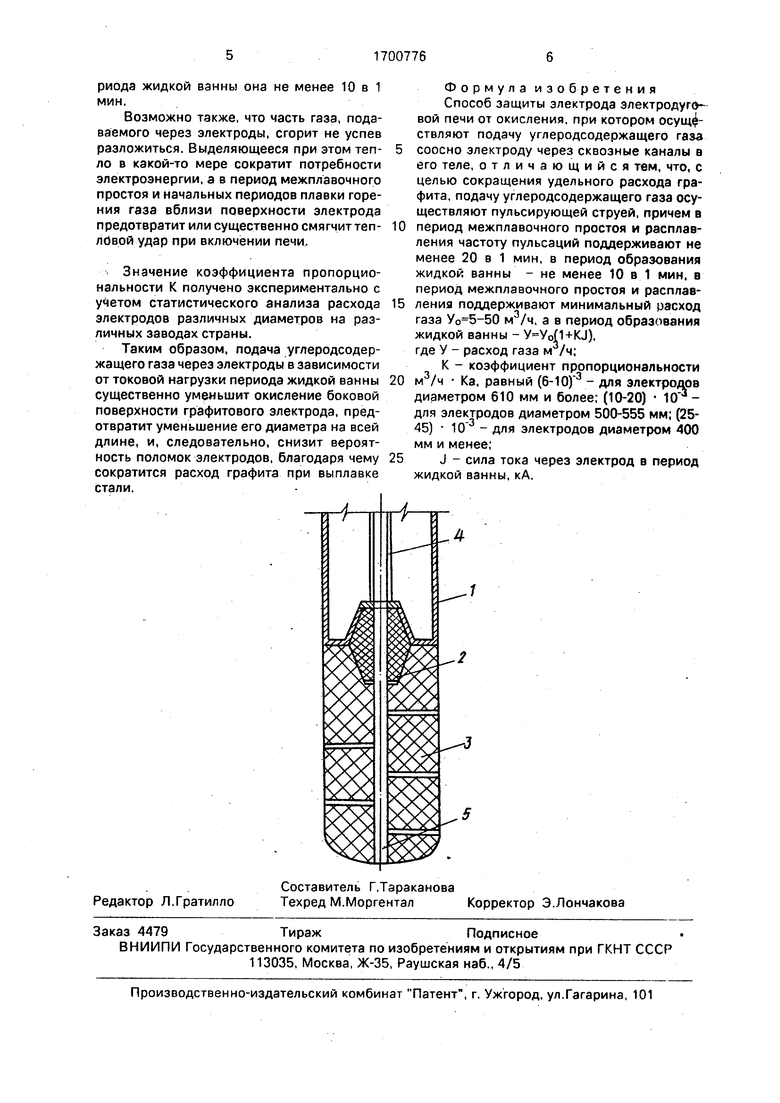

На чертеже показан электрод электродуговой печи, продольный разрез.

Электрод состоит из верхней металлической охлаждаемой части 1, которая соединяется ниппелем 2 с расходуемой графитовой частью 3. Через электрод по каналу 4 подается углеродсодержащий газ. Выход газа в рабочее пространство печи - через сквозные отверстия 5 в графитовом наконечнике.

После выпуска металла из печи в период межплавочного простоя количество газа, поступающего через электрод в рабочее пространство печи, минимально и находится в пределах 5-50 м3/ч.

Подача газа в этот период целесообразна по следующим соображениям. Электрод окисляется все время, пока он горячий (светится).

Реакция окисления графита идет по известной закономерности

С+02 - СО, С02.

Окисление боковой поверхности электрода ведет к уменьшению его диаметра, повышенному расходу графита и увеличению вероятности поломок, что также увеличивает, причем весьма существенно, удельный расход электродов. Пропускаемый через электрод углеродсодержащий газ, например природный, выделяется через отверстия в графитовом наконечнике, образуя вокруг электрода оболочку, скорость движения которой определяется гидростатическим давлением печи на уровне торца электрода. Газ, попадая в горячую печь и двигаясь вдоль раскаленной поверхности графитового электрода, нагревается, частично может сгореть и частично разлагается с выделением сажистого углерода. Рассмотрим сначала, что дает разложение газа типа природного с точки зрения экономии электродов, На процесс разложения газа расхоСО

с

VI о

о

ч|

VI

дуется теплоичто.снижа ет температуру вокруг электрода и уменьшает скорость реакции окисления его боковой поверхности. -Восходящий поток газа с частицами сажи экранизирует поверхность электрода от контакта с окислительной атмосферой печи. Частично проходящая реакция взаимодействия сажистого углерода с кислородом печной атмосферы с образованием СО и СОа снижает окислительный потенциал газовой среды вокруг электрода.

Сажистые частицы, попадающие в зазор между верхней и нижней частями электрода, будут выполнять роль уплотнителя резьбового соединения. Соотношение, по которому газ пульсирующей струей подается через электрод в зависимости от токовой нагрузки периода жидкой ванны, имеет вид (1+KJ) и получено на основе экспериментальных данных.

Предельные значения расхода газа при отключенных электродах выбраны из следующих соображений. Установлено, что при расходе углеродсодержащего газа менее 5 м3/ч эффект защиты боковой поверхности графитового электрода отсутствует. Связано это с тем, что при У0 5 м3/ч скорость движения газа по каналам электрода настолько низка, что процесс разложения газа происходит в теле электрода, так как гра фит в силу своей большой теплопроводности хорошо прогревается на всю толщину. Образующиеся при разложении сажистые частицы (температура начала разложения углеродсодержащих газов, например природного около 600°С) закупоривают отверстия для прохода газов, и газовая струя (струи) на пути выхода в печное пространство встречает большое сопротивление.

Экспериментально установлено также, что при У 50 м3/ч вокруг электрода образуется оптически плотное (с большим со- держанием сажи, взвешенной в газовом слое) газовое кольцо, экранирующее электрод даже большого диаметра в электродуговых печах 610 мм (ДСП-200) от печной атмосферы достаточно надежно, и дальнейшее увеличение расхода газа эффекта практически не дает.

После завалки лома и включения печи температура графитового электрода должна возрастать, однако в связи с тем, что холодный лом, аккумулируя тепло, резко снижает температуру печных газов, температура наружной поверхности электродов не увеличивается, во всяком случае это увеличение незначительно даже по сравнению с периодом межплавочного простоя. Поэтому реакционная способность поверхности графитовых электродов не повышается, а

расход углеродсодержащего газа, подаваемого через электроды, поддерживается на минимальном уровне Уо.

Наибольшие скорости окисления боковой поверхности графитового электрода приходится на период жидкой ванны, когда дуги неэкранированы ломом и облучают непосредственно электроды. Особенно резко влияние облучения дуг поверхности элект0 родов проявляется у печей, работающих ha длинных дугах со сверхмощными печными трансформаторами. Кроме того, в период жидкой ванны электроды получают нагрузку и переизлучением энергии дуг зеркалом

5 ванны и поверхностью кладки. Это весьма существенно для участков электродов выше 0,6-0,8 м от торцовой поверхности, Известно, например, что на длине графитового электрода до 0,8 м от торца тепловые на0 грузки могут достигать значений, превышающих 1000-1200 кВт/м2 (относится к Печам, работающим с мощными и сверхмощными трансформаторами). Учитывая также, что температура печных газов в этот период на5 ходится на уровне 1200-1500°С, следовательно реакционная способность- печной среды имеет наивысшее по сравнению с другими периодами значение, скорость окисления графита в период жидкой ванны

0 максимальна и зависит от токовой нагрузки электрода.

Токовая нагрузка электрода определяет не только выделяемую им мощность, которая и определяет температуру графита и,

5 следовательно, угар электрода за счет окисления боковой поверхности, но и определяет величину так называемого Джоулева тепла, которое выделяется в проводнике при пропускании через него тока. Это теп/1о

0 дополнительно повышает температуру графита, способствуя ускорению его эрозии.

В связи с этим предлагается увеличить расход углеродсодержащего газа пропорционально току периода плавления.

5 Соосная подача газа в канал электрода пульсирующей струей обеспечивает очистку га зовых каналов в теле электрода от частиц сажистого углерода при разложении газа в самом электроде. Установлено, что при ми0 нимальном расходе газа У0 очистка газовых каналов возможна при частоте пульсаций не менее 20 в 1 мин, в противном случае каналы зашлаковываются сажей. Пульсирующая струя как бы пробивает каналы, поддержи5 вая их в состоянии проходимости для газового потока. С увеличением расхода газа через электроды - период жидкой ванны - частота пульсации газовой струи, обеспечивающая проходимость каналов, снижается Экспериментально установлено, что для периода жидкой ванны она не менее 10 в 1 мин,

Возможно также, что часть газа, подаваемого через электроды, сгорит не успев разложиться. Выделяющееся при этом тепло в какой-то мере сократит потребности электроэнергии, а в период межплавочного простоя и начальных периодов плавки горения газа вблизи поверхности электрода предотвратит или существенно смягчит теп- лОвой удар при включении печи.

Значение коэффициента пропорциональности К получено экспериментально с учетом статистического анализа расхода электродов различных диаметров на различных заводах страны.

Таким образом, подача углеродсодер- жащего газа через электроды в зависимости от токовой нагрузки периода жидкой ванны существенно уменьшит окисление боковой поверхности графитового электрода, предотвратит уменьшение его диаметра на всей длине, и, следовательно, снизит вероятность поломок электродов, благодаря чему сократится расход графита при выплавке стали.

Формула изобретения Способ защиты электрода электродуговой печи от окисления, при котором ствляют подачу углеродсодержащего газа

соосно электроду через сквозные каналы в его теле, отличающийся тем, что, с целью сокращения удельного расхода графита, подачу углеродсодержащего газа осуществляют пульсирующей струей, причем в

период межплавочного простоя и расплавления частоту пульсаций поддерживают не менее 20 в 1 мин, в период образования жидкой ванны - не менее 10 в 1 мин, в период межплавочного простоя и расплавления поддерживают минимальный расход газа У м3/ч, а в период образования жидкой ванны - ), где У - расход газа м /ч;

К - коэффициент пропорциональности

м3/ч Ка, равный (6-Ю) 3 - для электродов диаметром 610 мм и более; (10-20) 10 - для электродов диаметром 500-555 мм; (25- 45) - для электродов диаметром 400 мм и менее;

J - сила тока через электрод в период жидкой ванны, кА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОРНОГО ГРАФИТА | 2016 |

|

RU2658306C2 |

| Защитное покрытие графитового электрода дуговой электропечи | 1981 |

|

SU995389A1 |

| ВОДООХЛАЖДАЕМЫЙ СВОД УСТАНОВКИ ПЕЧЬ - КОВШ | 1997 |

|

RU2114365C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ БОРА ПРЕИМУЩЕСТВЕННО В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1992 |

|

RU2063462C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2011 |

|

RU2483119C2 |

| Способ термического разложения сернокислотных отходов | 1989 |

|

SU1745675A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

Изобретение относится к электротехнике. Цель изобретения - сокращение расхода графита. В сквозные каналы в теле электрода осуществляют подачу углеродсодержа- щего газа пульсирующей струей в зависимости от токовой нагрузки. 1 ил.

| ЭЛЕКТРОД | 0 |

|

SU372746A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент Франции № 1280718, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-04-18—Подача