Изобретение относится к электродному производству, в частности, к составам для получения на графитированных электродах защитных покрытий, и может быть использовано при изготовлении или подготовке электродов к выплавке металлов и сплавов в дуговых печах.

Известна композиция для получения защитного покрытия на графитированных электродах [1], содержащая борид титана и жидкое стекло в качестве связующего при следующем соотношении компонентов, мас. %:

После нанесения композиции на графитированный электрод осуществляется ее термообработка плазмой при 4000-6000 К благодаря чему, происходит взаимодействие компонентов как между собой, так и с графитовой основой. При этом формируется качественное, без дефектов и хорошо сцепленное с подложкой покрытие, а графитированные электроды с защитным покрытием имеют равномерные физико-химические свойства.

В частности, отклонение удельного электросопротивления графитированных электродов с защитным покрытием от средних значений составляет 0,07-0,23 Ом*мм2/м, благодаря чему, удается избежать увеличения контактного сопротивления между покрытым электродом и головкой электрододержателя и повышения расхода электродов при выплавке стали. При этом не уточняется, насколько был снижен расход графитированных электродов благодаря использованию защитного покрытия из указанной композиции.

Известен также состав для получения защитного покрытия [2], содержащий порошок диборида титана, графита, а в качестве связующего - водный раствор карбоксиметилцеллюлозы при следующем соотношении компонентов, мас. %:

Данный состав для получения защитного покрытия за счет введения порошка графита и водного раствора карбоксиметилцеллюлозы в качестве связующего, позволяет обеспечить после сушки и термической обработки в плазме индукционного разряда требуемые адгезионные характеристики (прочность сцепления) не только к графитовой, но и к металлической подложке, повышение износостойкости и коррозионной стойкости покрытия, его эксплуатационной надежности.

Графит и коксовый остаток, образованный из карбоксиметилцеллюлозы при термообработке образцов с покрытием из указанного состава, являются карбидообразующими и образующими твердые растворы веществами. Образование карбидов, твердых растворов углерода в металле повышает износостойкость покрытия и прочность его сцепления с подложкой за счет образования химических связей и твердых растворов между ними. Кроме того, графит (углерод) устойчив при воздействии галогенсодержащих сред.

Использование защитного покрытия из указанного состава позволяет обеспечить повышение прочности сцепления покрытий со стальной подложкой; повышение износостойкости при трении о сухой абразив образцов из стали с данными покрытиями; повышение коррозионной стойкости в среде 10% HCl при 40°С образцов из стали с покрытием на основе данных обмазок. При этом прочность сцепления покрытия с графитовой подложкой снижена по сравнению с известными решениями, а испытания графитированных электродов с покрытием не проводились, соответственно, не уточняется, насколько был снижен их расход.

Общим недостатком указанных составов [1, 2] также является использование дорогостоящего и дефицитного компонента - диборида титана - для обеспечения требуемых физико-химических свойств наносимых из них защитных покрытий.

В качестве прототипа принято защитное покрытие графитового электрода дуговой печи [3], содержащее жидкие углеводороды и мелкодисперсный порошок, в качестве указанного порошка использован порошок сплава металла с карбидобразующими материалами при следующем соотношении ингредиентов, мас. %:

В варианте реализации прототипа указано, что порошок содержит 30-95% карбидобразующих материалов.

В качестве конкретных материалов в составе предлагаемого покрытия предусматривается применять экономичные сплавы кремния и кальция с железом следующих марок СК25, СК30 (ГОСТ 4762-71), ФС-65, ФС-75 (ГОСТ 1415-78) и другие сплавы с дополнительным легированием чистым кремнием и кальцием, а не диборид титана, как в решениях [1, 2].

В качестве жидких углеводородов предусмотрено применять авиационный бензин марки Б70 (ГОСТ 1012-54), А66, 72, 76 (ГОСТ 2084-67), уайт-спирт (ГОСТ 3134-52), керосин тракторный (ГОСТ 1842-52), керосин осветительный (ГОСТ 4753-79) и другие.

Жидкие углеводороды (керосин, бензин, олифа и др.) хорошо смачивают поверхность графитовых электродов, что обеспечивает проникновение в поры графитового электрода мелкодисперсного порошка кремнистого и (или) кальциевого сплава. При нагревании графитового электрода с жидкими углеводородами в порах электрода без доступа кислорода происходит пиролиз жидких углеводородов с образованием сажистого углерода.

В порах и на поверхности графитового электрода кальций и кремний мелкодисперсного порошка сплава являются карбидобразующими элементами и при образовании сажистого углерода взаимодействуют с углеродом, что приводит к формированию карбидов кремния и (или) кальция в порах и на поверхности электрода. Карбиды кремния и (или) кальция обладают высокой термодинамической прочностью при работе электродов в агрессивных газовых смесях (воздух, кислород, галогенсодержащие смеси, азотсодержащие смеси и др.). Температура разложения и плавления карбидов кремния и кальция значительно выше температуры нагрева поверхности электрода при работе в сталеплавильных агретатах, что обеспечивает высокую прочность и стойкость покрытия, содержащего в процессе работы карбиды кальция и (или) кремния. Механическая прочность покрытия и его хорошее сцепление с поверхностью электрода достигается образованием химического соединения карбидов с поверхностью электродов и пор при работе электродов в сталеплавильных агрегатах.

Для реализации указанных выше механизмов, защитное покрытие после нанесения на поверхность электрода сушат и нагревают в струе газа при 1000-1250°С без доступа кислорода до формирования слоя сажистого углерода и карбидов кремния и кальция на поверхности электрода. После формирования карбидов кремния и кальция электроды нагревают до 1300-1800°С для карбидизации слоя защитного покрытия, что обеспечивает упрочнение слоя покрытия и его высокую механическую и термическую стойкость.

Благодаря использованию указанного защитного покрытия расход графитированных электродов при выплавке стали в электродуговых печах снижается с 7,2 кг/т до 6,4 кг/т, что составляет 11%.

Основными недостатками прототипа [3] являются низкая жаростойкость предлагаемого защитного покрытия, а также сложность его нанесения на графитовый электрод, а именно, необходимость сушки покрытия и его нагрева в струе газа при высоких температурах без доступа кислорода до формирования слоя сажистого углерода и карбидов поверхности электрода с последующим высокотемпературным нагревом для карбидизации слоя защитного покрытия. При этом из-за низкой жаростойкости самого покрытия обеспечивается незначительное снижение расхода защищаемых электродов - около 11%, как указано выше.

Задачей, на решение которой направлено изобретение, является повышение жаростойкости (то есть, стойкости к окислению при высоких температурах) защитных покрытий для графитированных электродов и снижение их расхода при выплавке металлов и сплавов в дуговых печах.

Поставленная задача решается благодаря тому, что компонентами предлагаемого состава для получения защитного покрытия на графитированных электродах являются порошок из ферросплавов с содержанием карбидообразующих материалов 30-95 мас. % и связующее, в отличие от прототипа, для повышения жаростойкости покрытия и снижения расхода графитированных электродов при выплавке металлов и сплавов в дуговых печах, состав дополнительно содержит диоксид титана, а в качестве связующего используется поливинилацетатная дисперсия при следующем соотношении компонентов мас. %:

В отличие от прототипа, в состав помимо порошка из ферросплавов дополнительно введен диоксид титана в количестве 5-30 мас. %, а в качестве связующего используется поливинилацетатная дисперсия (ПВАД). Отличительной особенностью ПВАД от известных связующих является ее высокая смачивающая способность по отношению к графиту, причем диоксид титана в силу своих поверхностных свойств в данном случае играет роль эффективного регулятора смачивания и усиливает эффект смачивания ПВАД графита.

Это подтверждается результатами по исследованию явления смачивания ПВАД с добавлением диоксида титана поверхности графита [4]. Краевой угол смачивания в данном случае стремится к нулю, т.е. имеет место случай полного смачивания, характеризующийся большой адгезионной прочностью.

Таким образом, за счет введения диоксида титана и использования ПВАД в качестве связующего в предлагаемом решении обеспечивается возможность полного смачивания графита и прочного сцепления наносимого покрытия с поверхностью электрода, при этом за счет выбора ПВАД с различной вязкостью можно обеспечить равномерное распределение компонентов состава с различной насыпной массой, таких как диоксид титана и порошки ферросплавов, во всем диапазоне их содержания.

В отличие от огнеопасных жидких углеводородов, таких как бензин, применяемых в прототипе, ПВАД не токсична, может долго храниться без изменений, при употреблении не требует дополнительных мер безопасности.

Предлагаемый состав для получения защитного покрытия на графитированных электродах, обеспечивает улучшение условий труда, как при его приготовлении, так и при эксплуатации.

Установлено, что содержание порошка ферросплавов более 50 мас. % и диоксида титана более 30 мас. % в предлагаемом составе нецелесообразно, так как при этом состав получается чрезмерно густым, происходит снижение смачивающих свойств и прочности сцепления наносимого покрытия с графитом, из-за чего покрытие осыпается с электрода уже при нанесении.

Содержание порошка ферросплавов менее 5 мас. % и диоксида титана менее 5% также нецелесообразно, так как при этом состав напротив получается слишком жидким и практически полностью стекает с поверхности графита в момент нанесения, не позволяя сформировать равномерное покрытие и обеспечить надежную защиту электрода.

В заданном диапазоне содержаний твердых компонентов и при использовании ПВАД в качестве связующего допускается нанесение предлагаемого состава кистью, распылителем в струе газа и окунанием электрода в раствор с последующим его вращением при многократном повторении процесса нанесения покрытия.

После нанесения состава осуществляется его сушка при комнатной температуре, допускается применение нагрева поверхности электрода с нанесенным составом индукционным методом, электрической или пламенной дугой, инфракрасным и другими видами излучения для ускорения процесса сушки и формирования защитного покрытия.

Использование комбинации порошка из ферросплавов, с содержанием карбидообразующих материалов 30-95 мас. %, таких как кремний, хром и др. и диоксида титана в предлагаемом составе позволяет сформировать на поверхности защищаемых электродов в процессе их эксплуатации в дуговых печах плотное, газонепроницаемое покрытие, состоящее из двух барьерных слоев, препятствующих проникновению активных окислителей в глубь графита при высоких температурах.

Первый слой, непосредственно примыкающий к графиту, состоит из карбидов SiC и TiC, химически инертных к большинству окислителей вплоть до температур свыше 1000°С. Второй слой состоит из силицидов FeSi и дисилицидов железа FeSi2, хрома CrSi2, оксидов кремния SiO2 и титана TiO2 с температурой плавления 1713°С и 1843°С соответственно [5], а также комплексных оксидов, благодаря чему окисление графита, начинающееся при температуре выше 400°С [6], сдвигается в область высоких температур.

При этом формирование защитных силицидов и оксидов на поверхности покрытия начинается ниже свода печи, что исключает увеличение контактного сопротивления между покрытым электродом и головкой электрододержателя и, в отличие от решения [5], позволяет наносить покрытие по всей боковой поверхности электрода, обеспечивая эффективное снижение расхода электродов при выплавке стали.

Нами установлено, что дополнительное введение в предлагаемый состав помимо порошка из ферросплавов, с содержанием карбидообразующих материалов 30-95 мас. %, как в прототипе, даже 5 мас. % диоксида титана позволяет существенно повысить жаростойкость (то есть, стойкость к окислению при высоких температурах) получаемых покрытий, что, по-видимому, обусловлено ведущей ролью в обеспечении жаростойкости формирующихся на поверхности покрытия стойких комплексных оксидов, содержащих, помимо прочих легирующих элементов, титан.

В то же время, дополнительное введение в предлагаемый состав помимо порошка из ферросплавов, с содержанием карбидообразующих материалов 30-95 мас. %, как в прототипе, более 30 мас. % диоксида титана приводит к получению рыхлых покрытий с высокой пористостью и газопроницаемостью, вероятно, из-за избыточного формирования комплексных оксидов, содержащих, помимо прочих легирующих элементов, титан.

Покрытия из состава с содержанием диоксида титана более 30 мас. %, как уже было сказано, имеют рыхлую структуру и низкую жаростойкость из-за интенсивного внутреннего окисления при высоких температурах, связанного с активной диффузией кислорода сквозь поры вплоть до графита.

Высокая жаростойкость защитных покрытий (то есть, стойкость к окислению при высоких температурах), наносимых из предлагаемого состава, позволяет обеспечить существенное снижение расхода покрываемых графитированных электродов при выплавке металлов и сплавов в дуговых печах, что будет продемонстрировано в примере конкретного выполнения ниже.

Пример конкретного выполнения

Для изготовления предлагаемого состава применяют ПВАД по ГОСТ 18992-80, диоксид титана по ГОСТ 9808-84, а также порошок из ферросплавов по ГОСТ Р 50724.1-94, с содержанием карбидообразующих материалов 30-95 мас. %, а именно, из ферросилиция ФС 65 по ГОСТ 1415-93, ферросилиция ФС 45 или из ферросиликохрома ФСХ 48 по ГОСТ 11861-91, при этом принципиально возможно использование других типов ферросплавов, приведенных в ГОСТ Р 50724.1-94.

Фракционный состав диоксида титана составлял 10-40 мкм, порошков ферросплавов 80-100 мкм, смешивание порошковых компонентов осуществлялось совместно с ПВАД, при этом в качестве связующего для составов с низким массовым содержанием порошковых компонентов (суммарно до 50 мас. %) выбиралась высоковязкая ПВАД Д51В по ГОСТ 18992-80, а для составов с высоким массовым содержанием порошковых компонентов (суммарно более 50 мас. %) низковязкая ПВАД Д50Н по ГОСТ 18992-80. Таким образом, за счет выбора ПВАД с различной вязкостью обеспечивалось равномерное распределение компонентов состава с различной насыпной массой, таких как диоксид титана и порошки ферросплавов, во всем диапазоне их содержания.

При этом было установлено, что фракционный состав в 80-100 мкм порошков ферросплавов и фракционный состав в 10-40 мкм диоксида титана позволяет обеспечить качественное смешивание компонентов с ПВАД и исключить проблемы при нанесении состава распылителем в струе газа и обеспечить возможность получения защитного покрытия равномерной толщины.

Нанесение приготовленного состава осуществлялось на образцы К15 диаметром 15 мм высотой 30 мм для испытаний на жаростойкость по ГОСТ 6130-70, изготовленные из графитированных электродов марки ЭГ-20 диаметром 75 мм по ТУ 14-139-177-2018.

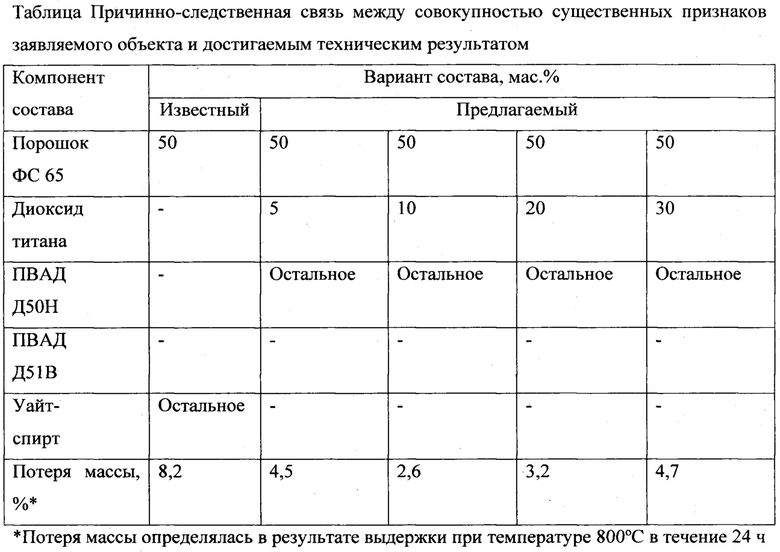

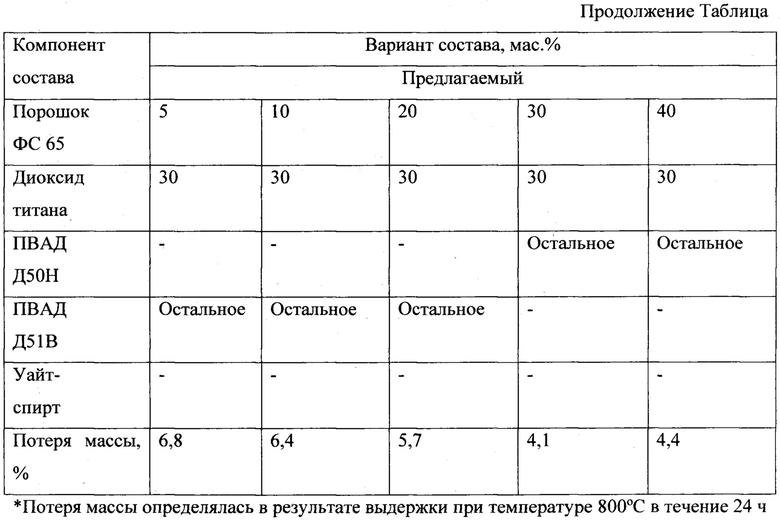

На первом этапе определялась жаростойкость защитных покрытий (то есть, стойкость к окислению при высоких температурах), наносимых из предлагаемого состава, согласно ГОСТ 9.312, как величина обратная потере массы образцов с защитным покрытием от исходной массы в процентах, в результате выдержки в течение 24 часов при температуре 800°С, при этом образцы извлекались из горячей печи, охлаждались до комнатной температуры, взвешивались и помещались обратно в горячую печь с периодичностью в 3 часа.

Техническим результатом является повышение жаростойкости защитных покрытий, получаемых при нанесении разработанного состава на графит, по сравнению с покрытиями, получаемыми по прототипу в 1,2…3,2 раза соответственно, Таблица 1.

Состав, показавший лучшую жаростойкость на первом этапе, наносился на графитированные электроды марки ЭГ-20 диаметром 300 мм по ТУ 14-139-177-2018, применяемые при выплавке сталей различных марок в дуговых печах типа ДСП-5. Стойкость электродов с защитным покрытием, нанесенным из разработанного состава, определялась по расходу электродов на одну тонну выплавляемого металла.

Фактический расход графитированных электродов марки ЭГ-20 без защитного покрытия при выплавке стали составил 12 кг/т, в то время как расход электродов марки ЭГ-20 с защитным покрытием, нанесенным из разработанного состава, составил 9,8-9,6 кг/т, то есть снизился на 18-20%, в то время как защитное покрытие по прототипу обеспечивало снижение расхода электродов на 11%.

Техническим результатом является снижение расхода графитированных электродов с защитным покрытием, получаемым при нанесении разработанного состава на их поверхность, по сравнению с электродами с защитным покрытием, получаемым по прототипу, при выплавке металлов и сплавов в дуговых печах в 1,6…1,8 раза соответственно.

Литература

1. Композиция для получения защитного покрытия и способ получения защитного покрытия на графитированных электродах // А.с. 827460 от 20.06.1979 / Костарева Т.В., Вавилова А.Т. и др.

2. Состав для получения защитного покрытия // А.с. 1740494 от 03.07.1989 / Костарева Т.В., Вавилова А.Т. и др.

3. Защитное покрытие графитового электрода дуговой электропечи // А.с. 995389 от 07.08.1981 / Иващенко П.И., Васильев А.П. и др.

4. Композиция для ионизирующего покрытия на графите // А.с. 1690230 от 14.07.1989 / Апалькова Т.Д., Веснин А.Я. и др.

5. Alian Moghadam Н., Jabbari М., et al. Effects of TiO2/SiC/SiO2 coating on graphite electrode consumption in sublimation and oxidation states as determined by EAF simulation and experimental methods // Surface & Coatings Technology 420, 2021, p. 1-12.

6. Фещенко Р.Ю. Анализ механизма процесса окисления графита на основе литературных данных // НАУКА. ИССЛЕДОВАНИЯ. ПРАКТИКА: сборник избранных статей по материалам Международной научной конференции. Санкт-Петербург, 2020, С 123-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| Состав для получения защитного покрытия | 1989 |

|

SU1740494A1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| Композиция для ионизирующего покрытия на графите | 1989 |

|

SU1690230A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Способ обработки изделий | 1983 |

|

SU1171564A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

Изобретение относится к электродному производству, в частности к составам для получения на графитированных электродах защитных покрытий, и может быть использовано в металлургии и в производствах, где используются изделия из графита. Состав для получения защитного покрытия на графитированных электродах, компонентами которого являются в мас. %: порошок из ферросплавов с содержанием карбидообразующих материалов 30-95 мас. % 5-50, диоксид титана 5-30, связующее, поливинилацетатная дисперсия - остальное. Изобретение позволяет повысить жаростойкость (то есть стойкость к окислению при высоких температурах) защитных покрытий для графитированных электродов. 1 табл.

Состав для получения защитного покрытия на графитированных электродах, компонентами которого являются порошок из ферросплавов с содержанием карбидообразующих материалов 30-95 мас. % и связующее, отличающийся тем, что с целью повышения жаростойкости покрытия состав дополнительно содержит диоксид титана, а в качестве связующего используется поливинилацетатная дисперсия при следующем соотношении компонентов, мас. %: порошок из ферросплавов 5-50, диоксид титана 5-30; поливинилацетатная дисперсия - остальное.

| Защитное покрытие графитового электрода дуговой электропечи | 1981 |

|

SU995389A1 |

| Композиция для ионизирующего покрытия на графите | 1989 |

|

SU1690230A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С КРИВОЛИНЕЙНОЙОСЬЮ | 0 |

|

SU233398A1 |

| CN 107043276 A, 15.08.2017 | |||

| CN 110002839 A, 12.07.2019. | |||

Авторы

Даты

2024-04-17—Публикация

2023-09-05—Подача