Изобретение относится к автоматизации процесса крупного дробления ч может быть использовано в горнорудной, строительной и других отраслях промышленности.

Цель изобретения - повышение точности регулирования.

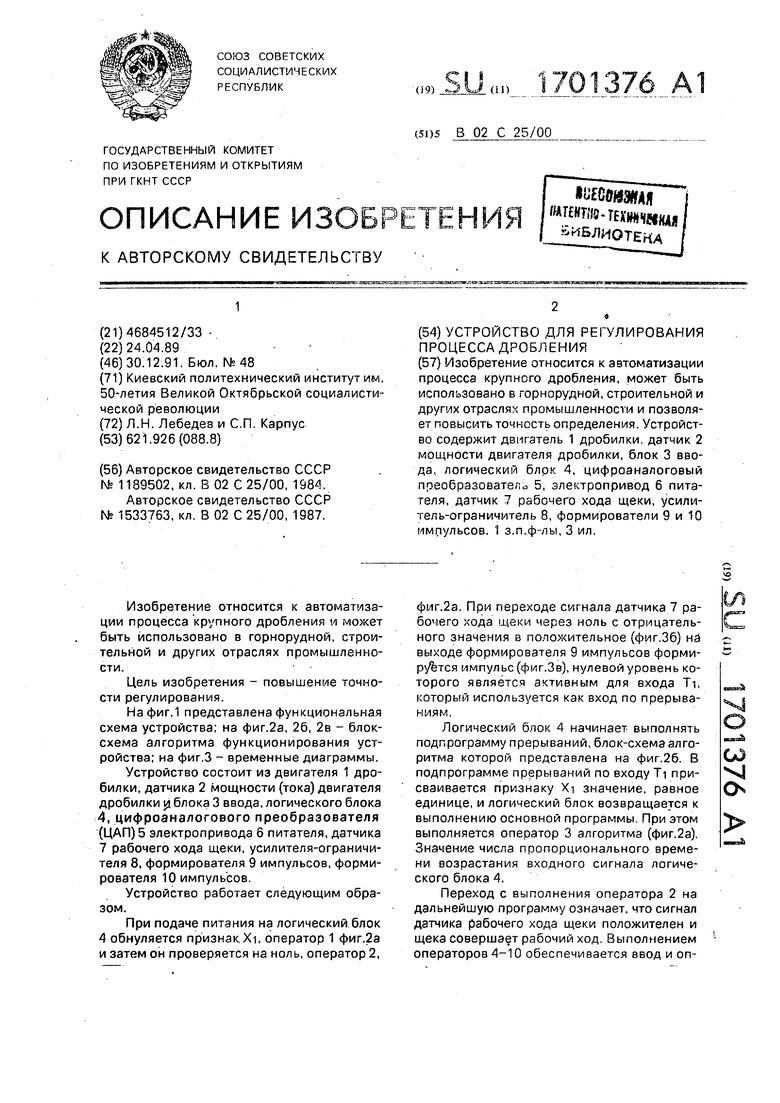

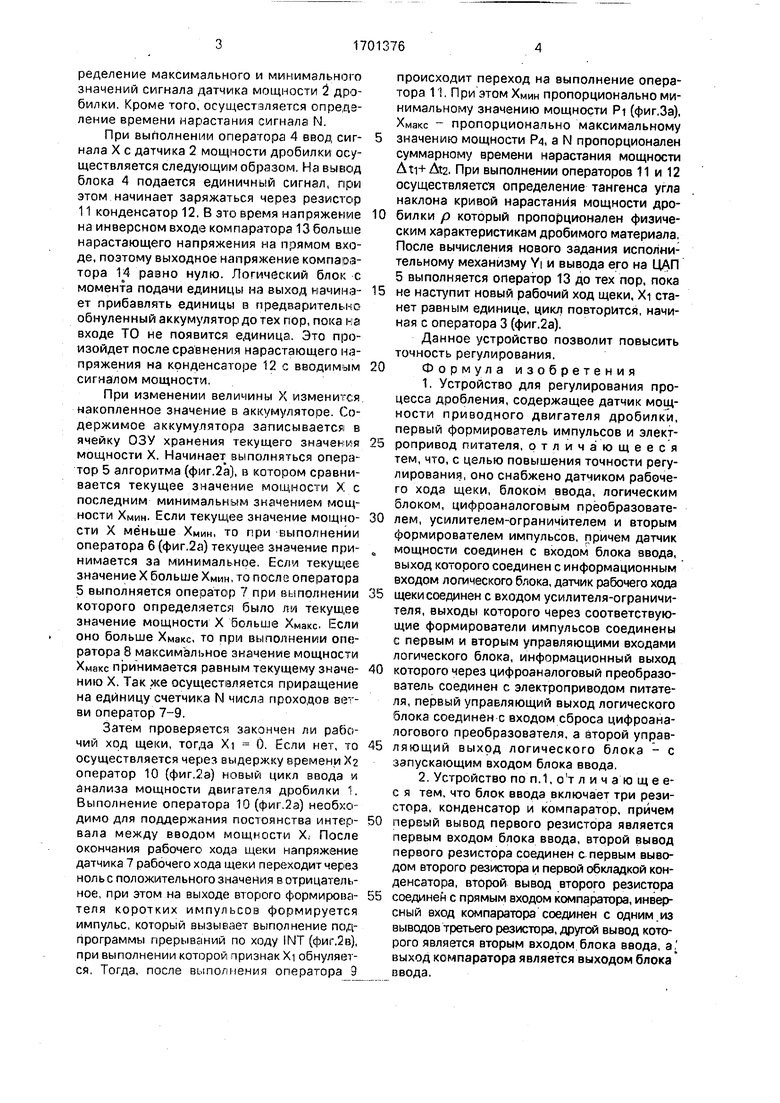

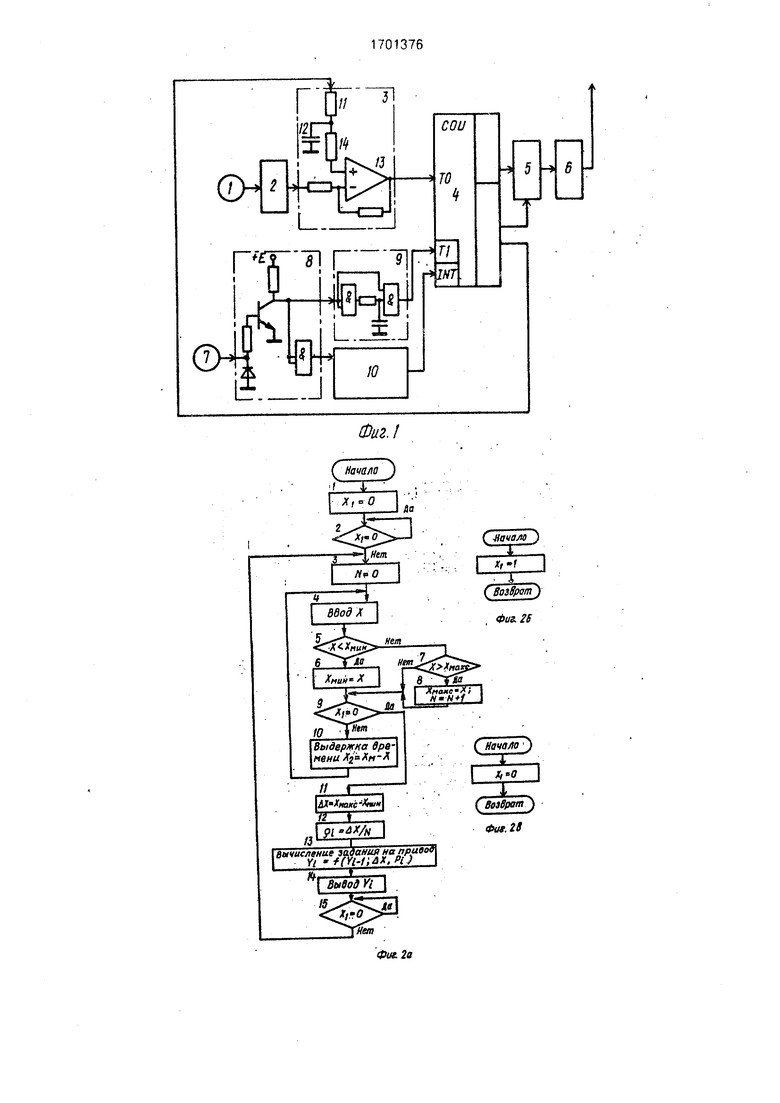

На фиг.1 представлена функциональная схема устройства; на фиг.2а, 26, 2в - блок- схема алгоритма функционирования устройства; на фиг.З - временные диаграммы.

Устройство состоит из двигателя 1 дробилки, датчика 2 мощности (тока) двигателя дробилки и. блока 3 ввода, логического блока 4, цифроаналогового преобразователя (ЦАП) 5 электропривода б питателя, датчика 7 рабочего хода щеки, усилителя-ограничителя 8, формирователя 9 импульсов, формирователя 10 импульсов.

Устройство работает следующим образом.

При подаче питания на логический блок 4 обнуляется признак XL оператор 1 фиг.2а и затем он проверяется на ноль, оператор 2,

фиг.2а. При переходе сигнала датчика 7 рабочего хода щеки через ноль с отрицательного значения в положительное (фиг.36) на выходе формирователя 9 импульсов формируется импульс (фиг.Зв), нулевой уровень которого является активным для входа Тч, который используется как вход по прерываниям.

Логический блок 4 начинает выполнять подпрограмму прерываний, блок-схема алгоритма которой представлена на фиг.26. В подпрограмме прерываний по входу Ti присваивается признаку Xi значение, равное единице, и логический блок возвращается к выполнению основной программы. При этом выполняется оператор 3 алгоритма (фиг.2а). Значение числа пропорционального времени возрастания входного сигнала логического блока 4.

Переход с выполнения оператора 2 на дальнейшую программу означает, что сигнал датчика рабочего хода щеки положителен и щека совершает рабочий ход Выполнением операторов 4-10 обеспечивается ввод и оп(Л

vj О

СО

4j

с

ределение максимального и минимального значений сигнала датчика мощности 2 дробилки. Кроме того, осуществляется определение времени нарастания сигнала N.

При выполнении оператора 4 ввод сигнала X с датчика 2 мощности дробилки осуществляется следующим образом. На вывод блока 4 подается единичный сигнал, при этом начинает заряжаться через резистор 11 конденсатор 12. В это время напряжение на инверсном входе компаратора 13 больше нарастающего напряжения на прямом входе, поэтому выходное напряжение компаратора 14 равно нулю. Логический блок с момента подачи единицы на выход начинает прибавлять единицы в предварительно обнуленный аккумулятор до тех пор, пока на входе ТО не появится единица. Это произойдет после сравнения нарастающего напряжения на конденсаторе 12с вводимым сигналом мощности.

При изменении величины X изменится накопленное значение в аккумуляторе. Содержимое аккумулятора записывается в ячейку ОЗУ хранения текущего значения мощности X. Начинает выполняться оператор 5 алгоритма (фиг.2а), в котором сравнивается текущее значение мощности X с последним минимальным значением мощности Хмин. Если текущее значение мощности X меньше Хмин, то при выполнении оператора б (фиг.2а) текущее значение принимается за минимальное. Если текущее значение X больше Хмин, то после оператора 5 выполняется оператор 7 при выполнении которого определяется было ли текущее значение мощности X больше Хмакс. Если оно больше Хмакс, то при выполнении оператора 8 максимальное значение мощности Хмакс принимается равным текущему значению X. Так же осуществляется приращение на единицу счетчика N числа проходов ветви оператор 7-9.

Затем проверяется закончен ли рабочий ход щеки, тогда Xi 0. Если нет, то осуществляется через выдержку времени Х2 оператор 10 (фиг.2а) новый цикл ввода и анализа мощности двигателя дробилки 1. Выполнение оператора 10(фиг.2а) необходимо для поддержания постоянства интервала между вводом мощности X После окончания рабочего хода щеки напряжение датчика 7 рабочего хода щеки переходит через ноль с положительного значения в отрицательное, при этом на выходе второго формирователя коротких импульсов формируется импульс, который вызывает выполнение подпрограммы прерываний по ходу INT (фиг.2в), при выполнении которой признак Xi обнуляется. Тогда, после выполнения оператора 9

происходит переход на выполнение оператора 11. При этом Хмин пропорционально минимальному значению мощности PI (фиг.За), Хмакс - пропорционально максимальному

значению мощности РА, а N пропорционален суммарному времени нарастания мощности Ati+ At2. При выполнении операторов 11 и 12 осуществляется определение тангенса угла наклона кривой нарастания мощности дробилки р который пропорционален физическим характеристикам дробимого материала. После вычисления нового задания исполнительному механизму YI и вывода его на ЦАП 5 выполняется оператор 13 до тех пор, пока

не наступит новый рабочий ход щеки, Xi станет равным единице, цикл повторится, начиная с оператора 3 (фиг,2а).

Данное устройство позволит повысить точность регулирования.

Формула изобретения

1.Устройство для регулирования процесса дробления, содержащее датчик мощности приводного двигателя дробилки, первый формирователь импульсов и электропривод питателя, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено датчиком рабочего хода щеки, блоком ввода, логическим блоком, цифроаналоговым преобразователем, усилителем-ограничителем и вторым формирователем импульсов, причем датчик

мощности соединен с входом блока ввода, выход которого соединен с информационным входом логического блока, датчик рабочего хода

щеки соединен с входом усилителя-ограничителя, выходы которого через соответствующие формирователи импульсов соединены с первым и вторым управляющими входами логического блока, информационный выход

которого через цифроаналоговый преобразователь соединен с электроприводом питателя, первый управляющий выход логического блока соединен с входом сброса цифроана- логового преобразователя, а второй управляющий выход логического блока - с запускающим входом блока ввода.

2.Устройство по п.1, оЧ л и ч а ю щ е е- с я тем, что блок ввода включает три резистора, конденсатор и компаратор, причем

первый вывод первого резистора является первым входом блока ввода, второй вывод первого резистора соединен с первым выводом второго резистора и первой обкладкой конденсатора, второй вывод второго резистора

5 соединен с прямым входом компаратора, инверсный вход компаратора соединен с одним из выводов третьего резистора, другой вывод которого является вторым входом блока ввода. э выход компаратора является выходом блока ввода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Генератор случайных чисел | 1989 |

|

SU1746381A1 |

| Функциональный преобразователь | 1983 |

|

SU1166147A1 |

| Цифровой нелинейный измеритель частоты импульсов | 1988 |

|

SU1612735A1 |

| Устройство для считывания графической информации | 1973 |

|

SU667976A1 |

| Устройство для считывания изображений | 1987 |

|

SU1481816A2 |

| Устройство для управления статическим тиристорным компенсатором | 1985 |

|

SU1309175A1 |

| Система автоматического управления процессом полимеризации дивинил-стирольного каучука | 1987 |

|

SU1531069A1 |

| Устройство для регулирования процесса дробления | 1987 |

|

SU1533763A1 |

| Устройство оптимизации спуско-подъемных операций в бурении | 1987 |

|

SU1492030A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

Изобретение относится к автоматизации процесса крупного дробления, может быть использовано в горнорудной,строительной и других отраслях промышленности и позволяет повысить точность определения.Устройство содержит двигатель 1 дробилки, датчик 2 мощности двигателя дробилки, блок 3 ввода, логический блок 4. цифроаналоговый преобразователе, 5, электропривод 6 питателя, датчик 7 рабочего хода щеки, усилитель-ограничитель 8, формирователи 9 и 10 импульсов. 1 з.п.ф-лы, 3 ил.

9Ш(Ш

ЛЪ

li

±0

tf tz.

г

Г

«. 3

Х

Ь

lp,f

| Авторское свидетельство СССР Ni 1189502, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Устройство для регулирования процесса дробления | 1987 |

|

SU1533763A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-12-30—Публикация

1989-04-24—Подача