(k) СИСТЕМА АДАПТИВНОГО ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМ СТАНКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Система числового программного управления группой станков | 1981 |

|

SU1004976A2 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

Изобретение относится к автоматическому управлению и регулированию, в частности к адаптивному управлению металлорежущими станками.

Известно устройство для адаптивного управления станком, содержащее последовательно соединенные датчик колебаний, первый усилитель, блок полосовых фильтров, блок детекторов, ;: первый блок сравнения, второй блок to сравнения, подключенный к задатчику допустимого уровня автоколебаний, второй усилитель, третий блок сравнения, подключенный к задатчику мощности, четвертый блок сравнения, под- js ключенный через усилитель к датчику мощности, регулятор, подсоединенный к блоку ограничения подачи, привод, коммутатор, реле времени, формирователи импульсов, элемент И-НЕ и ре- 20 версивный счетчик, прямые выходы, ко . торого через коммутатор соединены с входом задатчика мощности, инверсные

выходы через элемент И-НЕ и первый формирователь импульсов с соответствующими входами реле времени, выход которого через второй формирователь импульсов, а выход третьего блока сравнения через третий формирователь импульсов подключены к вычитающему и суммирующему входам реверсивного счетчика соответственно l1.

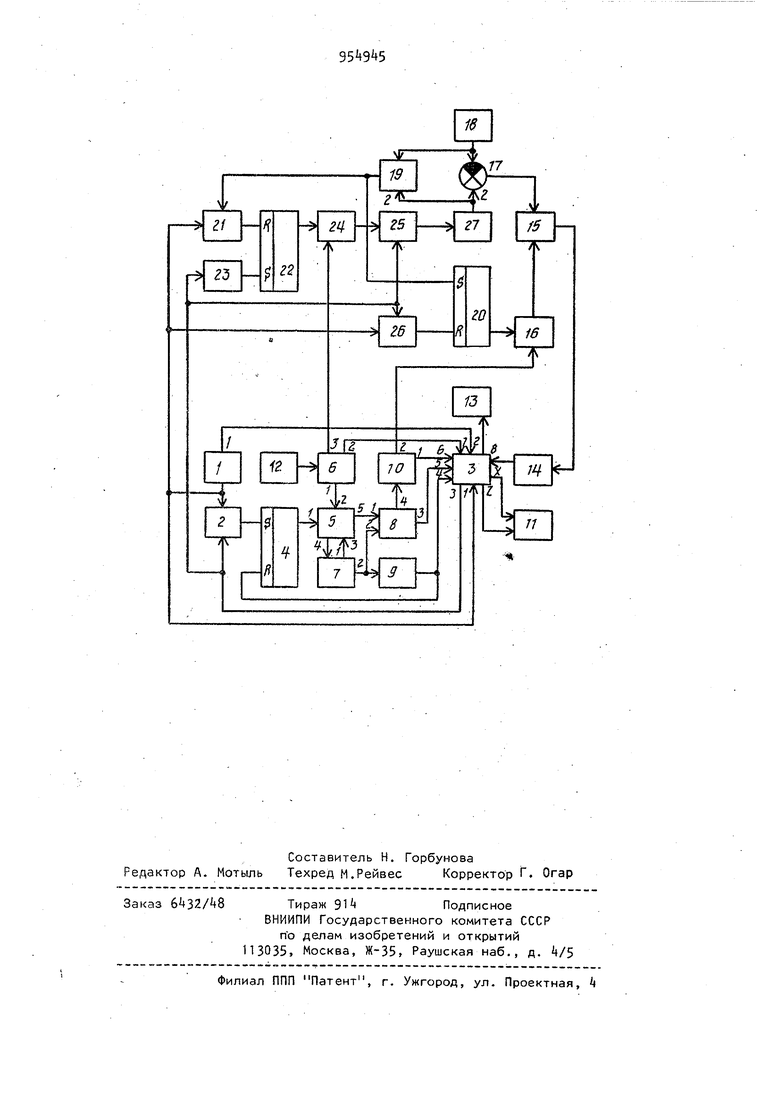

Однако известное устройство и его алгоритм работы сложны; импульсный характер работы станка, попеременный переход его от холостого хода к резанию в режиме ступенчатого изменения уставки мощности приводит к ухудшению качества поверхности деталей, снижению износостойкости инструмента и увеличению износа станка, а также к снижению точности обработки за счет того, что в этом режиме периодически выбираются люфты в кинематике станка, при переходе от работы его на холостом ходе к режиму резания, что приводит каждый раз к различному положению режущего инструмента относительно детали в результате выбора люфтов на различную величину и кбторое в принципе невозможно контролировать, а сле довательно, и компенсировать. Известна система адаптивного программного управления станком, содержащая задающее устройство, исполнительное устройство, датчик деформации усилитель мощности и устройство управ ления, соединенное с управляющим входом ключа, анализатор экстремума и последовательно соединенные убтройства фазовой подстройки частоты, генератор частоты и фазовращатель, выход которого подключен к исполнительному устройству, выход датчика деформаций через устройство фазовой подстройки частоты и анализатор экстремума подключен к входам устройства управления выход которого через задающее устройство, один из входов которого соединен с выходом анализатора экстремума соединен с исполнительным устройством, подсоединенным через усилитель мощности ко входу ключа 2 . Однако сложность системы, обусловленная сложностью таких ее блоков, как анализатор экстремума, перестра.иваемый по частоте и фазе в широких пределах генератор, который после перестройки должен точно держать эти параметры генерируемого им сигнала, усугубляется тем, что на одном из этапов ее работы она работает в поисковом режиме, что накладывает свои особенности на всю систему в целом, еще более усложняя ее; при работе системы в режиме поиска, т. е. когда происходит подстройка амплитуды колебаний системы под амплитуду колебаний возникающих при обработке детали, система, совершая пробные шаги, перемещает и режущий инструмент. Что может Г1р(1вести на этом участке детали к ухудшению качества поверхности и снижению износостойкости режущего инструмента. Кроме того, в этом режиме работы системы могут возникать амплитудные колебания, превышающие заданный уровень. Система предусматривает установку на станок вибратора, который гасит колебания, возникающие при обработке Это усложняет кинематику станка, и снижает его надежность; надежность си стемы снижает также и датчик деформации, измеряющий деформацию системы станок-приспособление-инструмёнт- деталь (спид), которь1Й находится в непосредственной близости к зоне резания. Наиболее близким техническим решением к предлагаемому является устрой- ство числового программного управления, состоящее из пульта оператора, первый выход которого соединен с первым входом схемы объединения и первым входом интерполятора, второй выход пульта оператора - выходе координат нулевой точки, подключен к второму входу интерполятора, вход два схемы объединения присоединен к третьему выходу интерполятора, а выход к входу S первого RS-триггера, выход, первого RS-триггера соединен с первым входом схемы синхронизации, второй вход которой подключен к первому выходу блока делителей, а третий - к первому «ыходу фотосчитЫваЮщего.уст ройства, четвертый выход схемы синхронизации соединен с входом фотосчитывающего устройства, а выход пять с первым входом регистра ввода, второй выход фотосчитывающего устройства подключен к второму входу регистра ввода и к входу дешифратора конца ввода., выход которого присоединен к четвертому входу интерполятора и к входу R первого RS-триггера, третий выход регистра ввода подсоединен к пятому входу интерполятора, а четвертый к дешифратору адреса, первый выход которого подключен к шестому входу интерполятора, выходы продольной и поперечной координаты которого соединены с усилителем шагового привода, седьмой вход интерполятора присоединен к второму вь1ходу блока делителей, вход которого подключен к входу генератора тактовых импульсов, выход кода оборотов шпинделя интерполятора присоединен к входу устройства управления автоматической коробкой скоростей,а восьмой вход интерполятора соединен с выходом генератора разгона-торможения Щ. Недостатком этого устройства является отсутствие в составе режимов его работы режима адаптивного правления по усилию резания, т. е. режима стабилизации усилия резания. / . Цель изобретения - расширение функциональных возможностей известного устройства, т. е. придание ему дополнительной функции -адаптивного управления по силовому параметру резания. Поставленная цель достигается тем что в систему адаптивного числового программного управления металлорежущим станком, содержащую генератор им пульсов, подключенный выходом к входу делителя, соединенного первым выходом с первым входом блока синхрони зации, а вторым выходом - с первым входом интерполятора, связанного вто рым и третьим входами с первыми выхо дами соответственно первого дешифратора и регистра, четвертым входом с выходом второго дешифратора и R-вх дом первого RS-триггера, пятым входо с выходом преобразователя напряжение частота, шестым входом - с первым выходом пульта оператора, первым выходом - с входом блока управления коробкой скоростей, вторым и третьим выходами - с входами усилителя приво да, а четвер1тым выходом .- с первым входом первого элемента ИЛИ, подключенного вторым входом к второму ВЫХОДУ пульта оператора, а выходомк S-входу первого RS-триггера, соеди ненного выходом с вторымвходом блока синхронизации, подключенного третьим входом к первому выходу фотосчи тывающего устройства, связанного вхо дом с первым выходом блока синхронизации, а вторым выходом - с входом второго дешифратора и с первым входом регистра, подключенного вторым входом к второму выходу блока синхро низации , а вторым выходом - к входу первого дешифратора, введены датчик мощности двигателя, компаратор, сумматор, цифро-аналоговый преобразователь, счетчик импульсов, два элемента И, ключ, второй и третий элементы ИЛИ, второй и третий RS-триггеры и элемент задержки, подключенный входом к четвертому выходу интерполятора и к первому входу второго элемента ИЛИ, а выходом - к S-входу второго RS-триггера, связанного R-входом с выходом третьего элемента ИЛИ, а выходом - с первым входом первого элемента И, подключенного вторым входом к третьему выходу делителя, а выхог, дом - к первому входу счетчика импульсов, связанного вторым входом с первым выходом второго элемента ИЛИ, а выходом - с входом цифро-аналогового Преобразователя, подключенного выходом к первым входам компаратора .и сумматора, соединенных вторыми входэми с выходом датчика мощности двига теля, а выходами - соответственно с первыми входами третьего элемента ИЛИ и ключа, связанного выходом с входом преобразования напряжение частота, а вторым входом - с выходом второго элемента И, подключенного первым и вторым входами соответственно к второму выходу дешифратора и к выходу третьего RS-триггера, подключенного S-входом к выходу компаратоР а R-входом к выходу второго элемента ИЛИ, второй вход которого соединен с вторым входом третьего элемента ИЛИ, с седьмым входом интерполятора и вторым выходом пульта оператора, На чертеже дана блок-схема систеСистема содержит пульт 1 оператора, первый элемент ИЛИ 2, интерполятор 3, первый RS-триггер , блок 5 синхронизации. Делитель 6, фотосчитывающее устройство 7, регистр 8, второй дешифратор 9, первый дешифратор .1C, усилитель 1 привода, генератбр 12 импульсов, блок 13 управления коробкой скоростей, преобразователь И напряжение-частота, ключ 15, второй элемент И 16, сумматор 17, датчик 18 мощности двигателя, компаратор 19. третий RS-триггер 20, третий элемент ИЛИ 21, второй RS-триггер 22, элемент 23 задержки, первый элемент И 2, счетчик 25 импульсов, второй элемент ИЛИ 26, цифро-аналоговый преобразователь 27. Система работает следующим образом. При включении напряжения питания системы все элементы памяти, входящие в ее состав, устанавливают в исходное состояние,.при этом первый триггер k устанавливают в нулевое состояние. Затем выводят суппорт станка в ручном режиме, задаваемом на пульте 1 оператора, в нулевую точку, т.е. точку относительно которой программируются все перемещения суппорта станка, координаты этой точки набраны на декадных переключателях, расположенных на пульте 1, и по сигналу, формируемому в пульте 1, подготавливают систему к работе по программе. Отработку программы начинают путем формирования в пульте 1 сигнала ПУСК, который с второго выхода пульта 1 подают на седьмой вход интерполятора 3. При этом координаты нулевой точки, т. е. координаты X и Z переписывают с первого выхода пульта 1 в интерполятор 3. Сигналом ПУСК, который приводят на S-вход первого RS-триггера с второго выхода пульта 1 через первый элемент ИЛИ 2, перебрасывают первый RS-триггер k в единичное состояние, разрешающее работу блока 5 синхронизации. В блоке 5 вырабатывается сигнал включения перемещения перфоносителя в фотосчитывающем устройстве 7, который подается с первого выхода блока 5 синхронизации, на вход фото считывающего устройства 7. При движении перфоносителя на втором выходе устройства 7 формируется построчно геометрическая, технологическая и адресная информация, которая передается в параллельном двоичном коде на первый (установочный) вход регистра 8 и вход второго дешифратора 9. а на первом входе устройства 7 вырабатываются синхросигналы строк, которые подаются на третий вход блока 5. По синхросигналам строк в блоке 5 формируется из ряда импульсных последовательностей, которые вырабатываются в делителе 6 из выходной частоты гене ратора 12 импульсов, синхросигналы записи. Эти сигналы записи подаются с второго выхода блока 5 на второй вход регистра .8, в который.построчно и записывают геометрическую техноло гическую и адресную информации перво го кадра обработки. Каждый кадр обработки на перфоносителе заканчивается маркером конца кадра, появление на втором выходе устройства7 кода этого маркера дешифрируется вторым дешифратором 9, на выходе которого при этом вырабатывается сигнал конец ввода (KB). Сигнал KB с выхода второго дешифрато ра 9 подается на R-вход первого три гера 4 и устанавливает его этим сигналом в нулевое состояние, которым блокируется работа блока 5.При этом на первом выходе блока 5 формируется запрещающий сигнал, прекращающий перемещение перфоносителя в устройстве 7, а на втором выходе блока 5 - сигнал, блокирующий выработку синхросиг налов записи для регистра 8. Таким образом, сигналом KB фиксируется момент окончания процесса перезаписи информации кадра обработки с перфоносителя в регистр 8, на первом выходе которого к этому моменту времени находится вся числовая (геомет (зическая и технологическая) информа- ция считанного кадра, а на втором вы ходе адресная информация кадра. Сигнал KB с выхода второго дешифратора 9 подается также на четвёртый вход интерполятора 3, в буферную память которого по этому сигналу перезаписывают всю числовую информацию с регистра 8, поступающую с его первого выхода на третий вход интерполятора 3 по адресам, подаваемым на второй вход интерполятора 3 с первого выхода первого дешифратора 10, с помощью кото- . рого дешифрируется адресная информация кадра, поступающая на вход первого дешифратора 10 с второго выхода регистра 8. По окончании процесса записи в буферную память интерполятора 3 информации первого кадра обработки в. нем формируется сигнал конец обработки кадра (кок), за время которого переписывается информация первого кадра обработки в рабочую память интерполятора 3. Сразу же после окончания записи информации в рабочую память интерполятора 3 начинается отработка введенного кадра программы, т. е. обработка детали. Одновременно с обработкой первого кадра программы в регистр 8, а затем и в освободившуюся буферную память интерполятора 3 вводится информация второго кадра программы, так как сигнал KQK, который с четвертого вывода интерполятора 3 подается через первый элемент ИЛИ 2 на S-вход первого RS-триггера k, устанавливается в триггере в единичное состояние, обеспечивая этим считывание с перфоносителя второго кадра обработки. По Окончании процесса отработки первого кадра программы вновь форми т руется сигнал КОК, после окончания которого производят отработку второго кадра программы, переписанного в рабочую память интерполятора 3, а в это время в буферную память интерполятора 3 вводят следующий кадр обработки. Такой процесс записи информации с .перфоносителя в интерполятор 3 обеспечивает непрерывную обработку детали на протяжении всей программы без остановки по кадрам. Ввод, перепись и обработка информации в интер-поляторё 3 производится по синхросигналам, которые вырабатывают в делителе 6 из выходной частоты генератора 12 импульсов и передают с второго выхода делителя 6 на шестой вход интерполятора 3. При обработке введенного кадра программы в интерполяторе 3 формирую ся соответствующие технологические команды, которые подают на станок, с первого выхода интерполятора 3 на , вход блока 13 управления коробкой скоростей, код Скорости шпинделя в соответствии с которым с помощью бло ка 13 включается определенная ступен скорости автоматической коробки скоростей и устанавливается заданная по программе скорость вращения шпинделя и вычисляется траектория.движения режущего инструмента, выдаваемую в виде число-импульсного кода по второму и третьему выходу канала X (выходы +х и -х) и канал Z (выходы +Z, -Z) интерполятора 3 на усилитель 11 привода, от которого питаются привода поперечной и продольной подачи суппорта станка. При формовании на втором или третьем выходах (X или Z) каждого-импульса суппорт станка перемещают на один шаг либо вдоль обрабатываемой детали, либо .поперек, в зависимости от того на каком выходе интерполятора 3 был сформирован импульс. Скорость подачи режущего инструмента вдоль или поперек обрабатываемои детали определяется, таким образом, величиной частоты следования импульсов по второму и третьему выходам (Х и Z) интерполятора 3. Частота импульсов на выходах X и Z формируется из частоты генератора 14 импульсов с помощью управляемых делителей, входящих в состав интерполятора 3, коэффициент деления которых устанавливается в соответствии с информацией о величине подачи заданной на перфоленте и постоянной для каждого кадра обработки. Пррбразова- тель 14 напряжения имеет номинальную частоту, исходя из величины которой ведут программирование подач по ко- j ординатам. Номинальная частота преобразователя 14 устанавливается при нулевом напряжении на его входе, при увеличении напряжения на входе преобразователя 14 в область положительных значений частота его увеличивается, а при увеличении напряжения в область отрицательных значений частота снижается. Величина подач по продольной и поперечной координатам определяется -уси лием резания, которым является усилие преодолеваемое режущим инструментом, в процессе обработки детали. Оптималь 9 5О усилие резания для каждого кадра обработ1)си задается по программе в виде скоростей подач по продольной и поперечной координатам, величину которых вь1бирают в зависимости от скорости резания.материала детали, режущего инструмента, режима обработки, качества требуемой поверхности и других технологических факторов. Однако во время обработки изделий усилие резания не остается постоянным и оптимальным, так происходит, например, при обработке заготовок, полученных в результате литья или ковки, при обработке таких заготовок постоянно изменяются припуски, изменяя тем самым и условие резания, что особенно сказывается при обработке фасонных поверхностей, когда имеют место обе подачи. Усилие резания изменяется и при обработке деталей, диаметр которых при обработке в однЬм кадре изменяется, что приводит к изменению- скорости резания, а следовательно, к изменению усилия резания. Увеличение усилий резания наблюдается также при затупл нии ре.жущего инструмента. Фак тическое, текущее усилие резания можно определить по величине электрической мощности, потребляемой двигателем, приводящим во вращение шпиндель станка, величина которой (электрической мощности) увеличивается при увеличении усилия резания и уменьшается при уменьшении усилия резания. Величина электрической мощности, потребляемой двигателем шпинделя . : станка, измеряется с помощью датчика 18 мощности двигателя, выходной сигнал которого пропорционален величине потребляемой мощности, а следовательно, и усилию резания. На выходе элемента 23 задержки, запущенной задним фронтом импульса КОК, с четвертого выхода интерполятора 3, который ПО переднему фронту совпадает с концом отработки кадра, а по заднему с началом отработки следующего кадра, формируется импульс через время, которое больше времени движения режущего инструмента йз 1сходной точки до момента врезания в деталь, задним фронтом импульса КОК сбрасывается также счетчик 25 импульсов. Выходным имЛульсом элемент 23, кот-орый подается на S-вход второго RS-триггера 2J2, установленного в начале отработки программы в нулевое состояние импульсом ПУСК, подаваемого с второго выхода пульта 1 через третий элемент ИЛИ 21 на его R-вход, перебрасывается второй RS-триггер 22 в единичное состояние и разрешают тем самым прохождение импульсов через первый элемент И 24, на первый (счетный) вход счетчика импульсов 25, выходной код которого начинает возрастать. Выходной код счетчика 25 импульсо с помощью цифро-аналогового преобразователя 27 преобразуется в напряжение, которое подается на первый вход компаратора 19. На второй вход компаратора 19 прикладывается выходное напряжение датчика 18 мощности двигателя и в момент равенства напряжений на его входах и на выходе выраба тывается импульс, которым леребрасываются второй триггер 22 в нулевое, а третий триггер 20. который был установлен в начале отработки программы в нулевое состояние импульсом ПУСК, поданным с второго, выхода пульта 1 через второй элемент ИЛИ 2б на его R-вход, в единичное состояние. Нулевым выходным сигналом второ го триггера 22 блокируют прохождение импульсов через первый-элемент И 2 на первый счетный вход счетчика 25 импульсов, код которого фиксируется на том значении, при котором напряже ние цифро-аналогового преобразовател 27 равнялось напряжению на выходе да чика 18 мощности двигателя. Таким образом,, на выходе цифроаналогового преббразователя 27 фиксируется напряжение, равное выходному напряжению датчика 18 мощности, . которое устанавливается на выходе датчика 18 спустя некоторое время после момента врезания инструмента в деталь. Выходное напряжение датчика 18 мо ности двигателя пропорционально физи ческому усилию резания, задаваемого в программе с помощью скоростей подач по продольной и поперечной координатам, величина которых программируется как правило-исходя из начальных условий резания,, т. е. условий, возникающих через некоторое время после момента врезания инструмента в заготовку. Это объясняется тем, что спустя некоторое время после момента врезания инструмента в деталь (это время, как правило, известно и составля.ет 0,1-0,2-с) уже выбраны все люфты в кинематике станка, нет деформаций, в системе станой-приспрсобление-инст9512 румент-деталь СПИД, вызванных ударной нагрузкой, возникшей в момент врезания, а другие деформации системы СПИД компенсируют друг друга, т. е. процесс резания застабилизировался. Кроме того, момент стабилизации процесса резания легко в этом случае определить путем отсчета от момента врезания определенного времени. Момент стабилизации процесса резвния можно знать, так как после этого момента времени замеряют параметр процесса резания при отладке программы обработки изделия для корректировки различных технологических команд и скоростей подач. Таким образом, напряжение на выходе датчика 18 мощности двигателя через некоторое время после момента врезания отражает оптимальное усилие резания, это напряжение и фиксируется на выходе цифроаналогового преобразователя 27. Выходное напряжение цифро-аналогового преобразователя 27, выражающее оптимальное усилие резания, подается на первый вход сумматора 17, на второй вход которого подключается выходное напряжение датчика 18 мощности, отражающее текущее, т. е. фактическое усилие резания. С помощью сумматора 17 напряжение оптимального усилия резания складывается с напряжением противоположного знака фактического усилия резания, т. е. формируют на выходе сумматора 17 напряжение ошибки рассогласования между оптимальным и фактическим усилием резания. Напряжение ошибки рассогласования тем больше, чем больше разность оптимального и фактического усилия резания и имеет отрицательное значение в случае превышения фактического усилия резания оптимального и положительно в проти- . воположном случае. Напряжение ошибки рассогласования с выхода сумматора 17 подается на первый вход ключа 15, который управляется вторым элементом И 16. При присутствии на входах второго элемента И 16 единичных сигналов на его выходе формируется сигнал, которым открывается ключ 15 в случае, когда хотя бы на одном из входов присутствует нулевой сигнал, на выходе второго элемента И 16 формируется сигнал, которым закрывается ключ 15, в этом случае на выходе закрытого ключа присутствует напряжение, равное нулю. Один из входов второго элемента И 16 связан с выходом третьего триггера 20, который устанавливается в нулевое состояние либо сигналом ПУС в начале отработки программы, либо jзадним фронтом импульсом КОК, совпадающим во времени с началом отработк кадра программы. Установку третьего триггера 20 в единичное состояние производят выход ным импульсом компаратора 19, которы совпадает во времени с моментом окон чания записи значений оптимального усилия на выходе цифро-аналогового преобразователя 27. Отсюда следует, что третий триггер 20 находится в ну левом состоянии во время, когда режу щий инструмент не движется, во .время холостого хода режущего инструмента, т. е. от начала отработки кадра.до.момента врезания, во время от момента врезания инструмента в заготовку до момента стабилизации процесса резания, а также во время записи оптимального усилия резания. Третий триг гер 20 находится в единичном состоя нии во время рабочего хода режущего инструмента, за исключением времени от момента врезания до стабилизации процесса резания и времени записи оптимального усилия резания. Однако вследствие малости этого времени в сравнении с общим временем рабочего хода им можно пренебречь. Таким образом, .третий триггер 20 находится в единичном состоянии к время рабочего хода инструмента, т.е в то время, когда необходимо осуществлять стабилизацию усилия резания. На втором выходе первого дешифратора 10 формируется единичный сигнал в том случае, когда в программе отработки данного кадра есть команда включения режима стабилизации усилия резания или если на пульте 1 нажата соответствующая клавиша включения ре жима адаптации по усилию резания. Таким образом, если в данном кадре программы есть команда на включение режима стабилизации усилия резания, то на выходе второго элемента И 16 формируется сигнал, которым на время рабочего хода инструмента в данном кадре открывается ключ 15. При этом выход сумматора 17 подключается к входу преобразователя I, что прив дит к изменению частоты на выходе его в соответствии с напряжением рас согласования между оптимальным и фак тическим усилием резания, при повышении фактическим усилием резания оптимального частота преобразователя k снижается, а при фактическом усилии меньше оптимального частота преобразователя 14 повышается. Поскольку между частотой преобразователя и скоростями подач по продольной и поперечной координатам имеется прямая зависимость, следовательно имеется прямая зависимость и между частотой пре-. образователя 14 и усилением резания, т. е. изменение частоты преобразователя k вызывает пропорциональное ему изменение усилия резания. Таким образом, происходит стабилизация УСИЛИЯ резания в замкнутой системе по цепи усилие резания - выходное напряжение датчика 18 мощности - напряжение ошибки рассогласо-вани1{ на выходе сумматора 17 - часто- та преобразователя 14 - скорость подач продрльной и поперечной координат - усилие резания. Возникшее рассогласование между оптимальным и фактическим усилиями резания приводит к изменению скоростей подач таким образом, чтобы рассогласование компенсировалось. Использование предлагаемой системы позволяет расширить функциональные возможности системы ЧПУ металлорежущими станками за счет введения в нее режима адаптивного управления, т. е. режима стабилизации усилия резания. Предлапаемая система выполняется полностью в электронной части системы ЧУП и не усложняет кинематики станка, не ВВОДЯ , в нее никаких дополнительных деталей. Она не требует установки датчиков деформации и вибрации системы СПИД, что увеличивает ее яа-. дежность, так как обычно эти датчики располагаются в непосредственной близости в зоне резания. Кроме того, отсутствие этих датчиков снижает стри-, мость .системы в целом. Предлагаемая система не предполагает работы в режиме поиска, т. е. не совершает пробные шаги, что исключает локальное ухудшение поверхности изделий и повышенный износ инструмента в этом режиме работы, а также импульсного характера работы станка, т.е. попеременного его перехода от . рабочего хода к холостому ходу и обратно, это улучшает качество обрабатываемой поверхности, исключает повышенный износ станка и инструмента, которые возникают в этом режиме работы, и повышает точность изготовленных изделий, так как станок работает с nor стоянными упругими деформациями компе сирующих друг друга с выбранным люф том и без ударных нагрузок. Предлагаемая система имеет повышен ную точность работы по сравнению с известными станками, так как оптимадь ное усилие резания определяется в установившемся режиме резания, когда уже нет деформации системы СПИД, вызванных ударной нагрузкой при врезании выбраны все люфты в кинематике станка а упругие деформации системы СПИД компенсируют друг друга. Кроме того, при определении ошибки рассогласования по электрической мощности, потреб ляемой двигателем шпинделя станка, в значение оптимального усилия резания входит величина холостого хода двигателя, составляющие от маховой массы кинематики станка и детали, а также другие составляющие, которые трудно все учесть и смоделировать для их компенсации. При определении фактического усилия резания в него входят вСе эти же составляющие с теми же коэффициентами, так как фактическое усилие резания определяется по тому же каналу, по которому опреде лолось и оптимальное усилие резания, а так как шибка рассогласования определяется как разность оптимального и фактического усилия резания, все постоянные составляющие компенсируют друг друга. Таким образом, в величину ошибки р-ассогласования не входят ни холостой ход двигателя шпинделя станка, ни составляющие от маховой массы кинематики станка и детали, ни другие трудно компенсируемые составляющие. . Предлагаемая система не усложняет программы обработки деталей и не уве личивает их объема, не требует введе ния ручных операций при обработке, что не усложняет обслуживание станка и стойки системы ЧПУ, Предлагаемая система, благодаря тому, что не требует переделки кинематики станка, установки на него сложных датчиков, а выполняется полностью в электронной части станка с минимальным количеством стыковочных точек существующей системы ЧУП с системой адаптации (не более 6-7 точек) может, быть легк использована для модернизации сущест вующих систем ЧПУ, Кроме того, все блоки системы могут быть изготовлены и отлажены вне состава существующей системы ЧПУ а лишь затем установлены в нее что не требует большого времени остановки комплекса станок-система ЧПУ. Предлагаемая система выполняется на основе широко распространенных интегральных микросхем и по хорошо отработанной технологии, поэтому себестоимость изготовления системы низка. Внедрение предлагаемой системы дает возможность поддерживать усидие резания на оптимальном уровне, что позволяет увеличить износостойкость инструмента на улучшить качество поверхности изделий при обработке в одном кадре программы с большими перепадами припусков; уменьшить машинное время.на 2-3 при продоль ном точении кованных, литых заготовок за счет прохождения уч.астков с малыми допусками на повышенных подачах; уменьшить машинное время в среднем на 8-10 при фасонном точении и торцовом точении деталей, диаметр которых изменяется в процессе обработки в три и более раз за счет увеличения подачи при уменьшении диаметра обрабатываемой детали, когда скорость резания уменьшается при уменьшении диаметра детали, приводя к уменьшению усилия резания (при обработке крупногабаритных изделийу диаметр которых при обработке изменяется от 350 - 400 мм до 70 мм и менее, машинное время сокращается на 18-22%; резко уменьшить вероятность аварий, так как практически невозможно перегрузить режущий инструмент даже за счет различного рода сбоев в системе ЧПУ, в случае перегрузки подачи уменьшаются до полной остановки перемещения режущего инструмента, предотвращая поломки инструмента, резцедержателя и других органов станка, тогда как без режима адаптации по усилию резания практически невозможно остановить станок вручную при переходе его в аварийный режим в результате какого-либо сбоя в работе. Формула изобретения Система адаптивного числового прогрйммного управления металлорежущим станком, содержащая генератор импульсов, подключенный выходом к входу делителя, соединенного первым выходом с первым входом блока синхронизации, а вторым выходом - с первым входом интерполятора, связанного вторым и третьим входЬми с первыми выходами соответственно первого дешифратора, и регистра, четвертым входом - с выходом второго дешифратора и с R-BXOдом первого RS-триггера, пятым входом с выходом преобразователя напряжение .частота, шестым входом - с первым выходом пульта оператора, первым выходом - с входом блока управления, коробкой скоростей, вторым и третьим выходами - с входами усилителя привода, а четвертым выходом - с первым входом первого элемента ИЛИ, подключенного вторым входом к второму выходу пульта оператора, а выходом - к 5-входу первого RS-триггера, соединен ного выходом с вторым входом блока синхронизации, подключенного третьим входом к первому выходу фотосчитывающего устройства, связанного входом с первым выходом блока синхронизации, а вторым выходом - с входом второго дешифратора и с первым входом регистра, подключенного вторым входом к второму выходу блока синхронизации, а вторым выходом - к входу первого дешифратора, отличающаяся тем, что, с целью расширения функциональных возможностей системы, в нее введены датчик мощности двигателя, компаратор, сумматор, цифро-аналоговый преобразователь, счетчик импульсов, два элемента И, ключ, второй и третий элементы ИЛИ, второй и третий RS-триггеры и элемент задержки, под- 40 ключенный входом к четвертому выходу S.18 интерполятора и к первому входу второго элементаИЛИ, а выходом - к 5-входу второго RS-триггера, связанного R-входом с выходом третьего элемента ИЛИ, а выходом - с первым входом первого элемента И, подключенного вторым входом к третьему выходу делителя, а выходом - к первому входу счетчика импульсов, связанного вторым входом с первым входом второго элемента ИЛИ, а выходом - с входом цифроаналогового преобразователя, подключенного выходом к первым входам компаратора и сумматора, соединенных вторыми входами с выходом датчика мощности двигателя, а выходами - соответственно с первыми входами третьего элемента ИЛИ и ключа, связанного выходом с входом преобразователя напряжение частота, а вторым входом - с выходом второго элемента И, подключенного первым и вторым входами соответственно к второму выходу дешифратора и к выходу третьего RS-триггера, подключенного S-входом к выходу компаратора, а R-входом к выходу второго элемента ИЛИ, второй вход которого соединен с вторым входом третьего элемента ИЛИ, с седьмым, входом интерполятора и с вторым выходом пульта оператора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 684513, кл. G 05 В 19/38, 19772.Авторское свидетельство СССР № 593192, кл. G 05 В 19/32, 1976. 3.Техническое описание Устройство числового программного управления Н22-Ж ГЫ 700 ТО, ЛЭМЗ, Л., 1975 (прототип).

Авторы

Даты

1982-08-30—Публикация

1980-11-20—Подача