-5

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущая пластина | 1990 |

|

SU1754337A2 |

| Двухслойная режущая пластина | 1990 |

|

SU1756076A1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| Режущая пластина | 1987 |

|

SU1459816A1 |

| Лемех плужного корпуса | 1987 |

|

SU1496649A1 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2551575C1 |

| КОРПУС ФРЕЗЫ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ И ФРЕЗА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2691480C1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН И ЕГО КОРПУС С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2693225C1 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛО ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2796918C1 |

Изобретение относится к технике обработки материалов резанием, в частности к режущим инструментам. Целью изобретения является увеличение стойкости посредством повышения механической прочности. Режущая пластина содержит режущий слой 1 и подложку 2 меньшей твердости. Поверхность раздела между ними выполнена в форме параболоида, обращенного выпуклостью к подложке. При изготовлении режущей пластины, закреплении ее в гнезде режущего инструмента и в процессе резания предложенная форма поверхности раздела позволяет уменьшить напряжение в режущем слое, что повышает механическую прочность пластины и ее с гойкость. 2 ил.

Изобретение относится к обработке материалов резанием, в частности к режущему инструменту.

Цель изобретения - повышение стойкости посредством увеличения механической прочности.

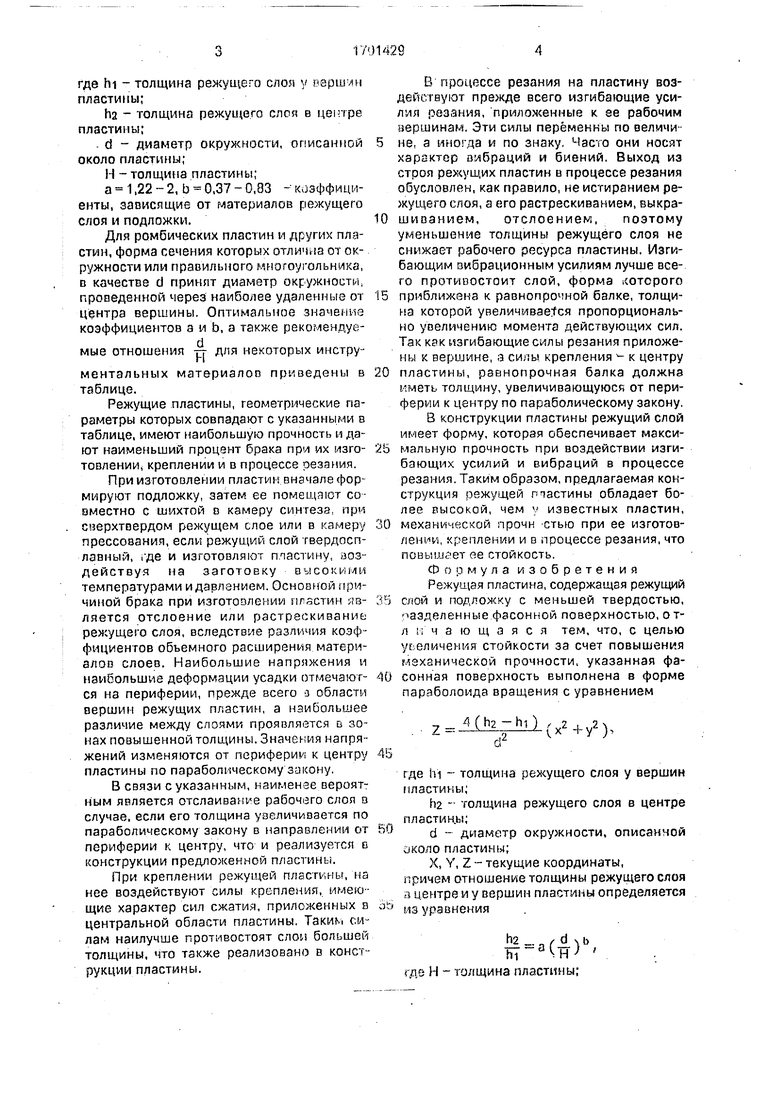

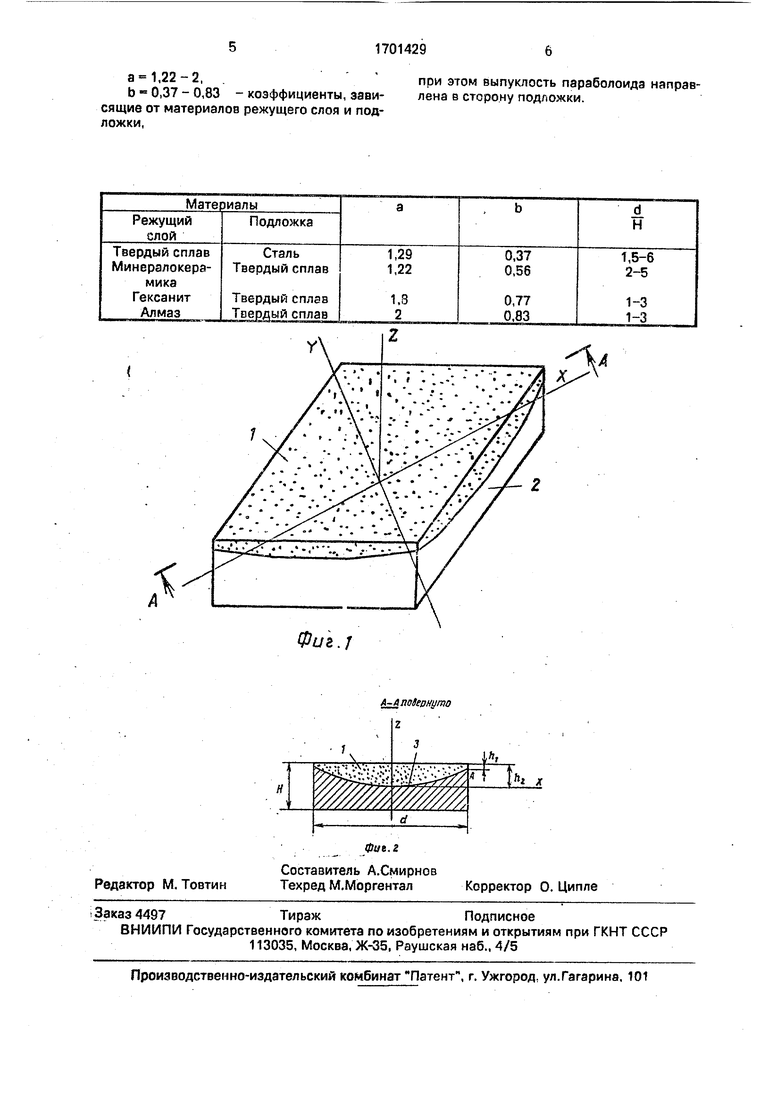

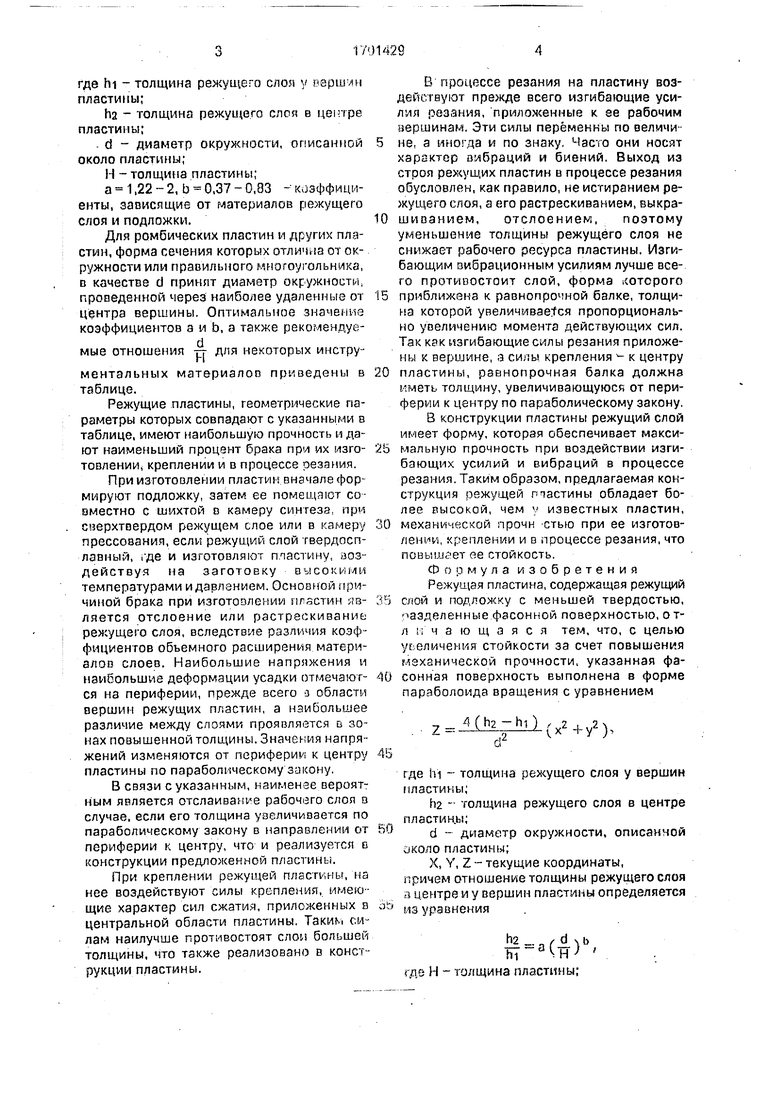

На фиг.1 показана аксонометрическая проекция пластины; на фиг.2 - сечение А-А на фиг.1.

Пластина содержит верхний режущий слой 1 и нижний слой - подложку 2. Твердость режущего слоя 1 выше, чем твердость подложки 2. Слои разделены по поверхности 3, имеющей форму параболоида вращения, ось которого проходит через центр пластины. В диагональном сечении поверхность раздела очерчена параболой.

Значение коэффициента К можно определить для точки А, координаты которой известны. Для этой точки х гАе °

диаметр окружности, описанной около пластины; Z h2 - hi, где hi - толщина режущего слоя у вершины пластины; П2 - толщина режущего слоя в ее центре. Откуда

h2-hi k(|)2 4Q-hi)

К d2

Это позволяет записать уравнение поверхности, разделяющей режущий слой и подложку

-J

4(2-hi)(x2+y2)

VI

О

Ј

N3 О

Экспериментально установлено, что наилучшими прочностными характеристиками обладают режущие пластины с соотношением геометрических параметров, определяемым из уравнения

to af.dNb

hi

где hi - толщина режущего слоя у «ершли пластины;

ha - толщина режущего слоя в центре пластины;

d - диаметр окружности, описанной около пластины;

Н - толщина пластины;

а 1,22 2, b 0,37 - 0,83 - коэффициенты, зависящие от материалов режущего слоя и подложки.

Для ромбических пластин и других пля- стин, форма сечения которых отлична от окружности или правильного многоугольника, в качестве d принят диаметр окружности, проведенной через наиболее удаленные от центра вершины. Оптимальное значение коэффициентов а и Ь, а также рекомендуемые отношения тт для некоторых инструментальных материалоп приведены в таблице.

Режущие пластины, геометрические параметры которых совпадают с указанными в таблице, имеют наибольшую прочность и дают наименьший процент брака при их изготовлении, креплении и в процессе оезанич.

При изготовлении пластин вначале формируют подложку, затем ее помещают со вместно с шихтой в камеру синтеза при сверхтвердом режущем слое или в камеру прессовании, если режущий слой твердосплавный, i-де и изготовляют п частику, воздействуя на заготовку высокими температурами и давлением. Основной причиной брака при изготовлении игзстин является отслоение или растрескивание режущего слоя, вследствие различия коэффициентов объемного расширения материалов слоев. Наибольшие напряжения и наибольшие деформации усадки отмечаются на периферии, прежде всего а области вершин режущих пластин, а наибольшее различие между слоями проявляется в зонах повышенной толщины. Значения напряжений изменяются от периферии к центру пластины по параболическому закону.

В связи с указанным, наименее вероятным является отслаивание рабочего слоя в случае, если его толщина увеличивается по параболическому закону в направлении от периферии к центру, что и реализуется в конструкции предложенной пластины.

При креплении режущей пластины, на нее воздействуют силы крепления, имеющие характер сил сжатия, приложенных в центральной области пластины. Такик. силам наилучше противостоят слои большей толщины, что также реализовано в конструкции пластины.

В процессе резания на пластину воздействуют прежде всего изгибающие усилил резания, приложенные к ее рабочим аершинам. Эти силы переменны по велмчи

не, а иногда и по знаку, Часто они носят характер вибраций и биений. Выход из строп режущих пластин в процессе резания обусловлен, как правило, не истиранием режущего слоя, а его растрескиванием, выкрашиванием, отслоением, поэтому уменьшение толщины режущего слоя не снижает рабочего ресурса пластины. Изгибающим вибрационным усилиям лучше всего противостоит слой, форма которого

приближена к равнопрочной балке, толщина которой увеличивается пропорционально увеличению момента действующих сил. Так как изгибающие силы резания приложены к вершине, а силы крепления - к центру

пластины, равнопрочная балка должна иметь толщину, увеличивающуюся от периферии к центру по параболическому закону, В конструкции пластины режущий слой имеет форму, которая обеспечивает максимальную прочность при воздействии изгибающих усилий и вибраций в процессе резания. Таким образом, предлагаемая конструкция режущей тастины обладает более высокой, чем ii известных пластин,

механической прочн стью при ее изготов- дении, креплении и в процессе резания, что повышает ее стойкость.

Формула изобретения Режущая пластина, содержащая режущий

слой и подложку с меньшей твердостью, разделенные фасонной поверхностью, отличающаяся тем, что, с целью УЕ сличения стойкости за счет повышения механической прочности, указанная фасонная поверхность выполнена в форме параболоида вращения с уравнением

-у „,,.

-iCtt-hi) (хгЧу2),

г.

где 1ц - толщина режущего слоя у вершин пластины;

hz - толщина режущего слоя в центре пластины;

d - диаметр окружности, описанной jKono пластины;

X, Y, Z - текущие координаты, причем отношение толщины режущего слоя а центре и у вершин пластины определяется из уравнения

П2 . f d ч b

(-H где Н - толщина пластины;

а 1,22-2, .

b « 0,37 - 0,83 - коэффициенты, зависящие от материалов режущего слоя и подложки,

Фиг. Г

при этом выпуклость параболоида направлена в сторону подложки.

А-Апо1ернуто г

| Режущая пластина для металлорежущего инструмента | 1983 |

|

SU1152712A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1989-11-21—Подача