Область техники.

Настоящее изобретение включает группу устройств и относится к металлорежущему инструменту, в частности к фрезам с механическим креплением режущих пластин, используемым для обработки изделиях из алюминия, а также из высокопрочных сталей и трудно обрабатываемых материалов.

Уровень техники.

Для повышения производительности процесса обработки изделий, имеющих различную форму обрабатываемой поверхности, используют инструменты с механическим креплением сменных режущих пластин, размещенных в гнездах их корпусов. Широкое распространение получили, например, фрезы концевые, дисковые и торцовые.

Основным элементом конструкции указанных инструментов является их корпус, имеющий ось вращения, вокруг которой расположена рабочая часть с гнездами для размещения и закрепления в них, например, с помощью винтов сменных режущих пластин. Корпуса режущего инструмента также содержат впадины, называемые, как правило, стружкоотводящими канавками, для отвода стружки от режущих кромок режущих пластин. Эти впадины чередуются с выступами, на которых расположены гнезда для режущих пластин.

Корпуса режущего инструмента должны иметь высокую прочность, а поверхность их рабочей части повышенную твердость, стойкость к коррозии и малый коэффициент трения скольжения относительно обрабатываемого материала.

Высокие требования к корпусу режущего инструмента в целом, а также к его поверхности обусловлено следующим. Режущий инструмент испытывает значительные ударные термомеханические нагрузки, сопровождающиеся сложным напряженно деформированным состоянием его рабочей части. При этом, как правило, корпус режущего инструмента имеет сложную форму с множеством гнезд для размещения сменных режущих пластин и стружкоотводящих поверхностей, а также отверстий для подвода охлаждающих жидкостей или воздуха, расположенных под разными углами к оси вращения инструмента и на разном расстоянии от нее.

Из-за этого прочность корпусов режущего инструмента существенно снижается. При этом резервы прочности высокопрочных материалов, из которых изготавливают корпуса режущего инструмента, во многом исчерпаны.

Кроме этого вращающийся режущий инструмент, как правило, имеет консольное расположение рабочей части в целом относительно шпинделя станка и консольное расположение относительно оси вращения инструмента выступов рабочей части, на которых расположены гнезда для крепления сменных режущих пластин и формируются зубья режущего инструмента. При этом корпус испытывает изгиб с кручением. Это дополнительно вызывает увеличение действующих на рабочую часть инструмента не равномерно распределенных нагрузок, как по ее длине, так и в радиальном направлении относительно оси вращения инструмента.

В процессе работы поверхность рабочей части инструмента также подвергается воздействию агрессивной среды, действующей при высоких температурах. Это обусловлено, например, воздействием стружки, имеющей высокую температуру, а также использованием смазочно-охлаждающих жидкостей. В результате воздействия стружки на поверхности стружкоотводящих канавок, имеющих высокий коэффициент трения скольжения, может возникать их прогрессивный износ, а также происходить налипание обрабатываемого материала, например, алюминия и его сплавов, на эти поверхности. Это также существенно затрудняет удаление стружки из зоны резания, что увеличивает силу резания и энергозатраты на обработку материалов резанием, может вызвать пакетирование стружки и разрушение корпуса режущего инструмента.

При высокоскоростной обработке налипание обрабатываемого материала на поверхности корпуса может привести к дисбалансу режущего инструмента, вращающегося с большой скоростью, что может вызвать его разрушение.

Перечисленные выше отрицательные факторы, действующие на рабочую часть корпуса режущего инструмента, существенно снижают работоспособность и ресурс не только корпуса, но и всего режущего инструмента в целом, а также приводят к значительным затратам времени и энергоресурсов при осуществлении обработки материалов резанием.

Стандартным вариантом создания защитных покрытий на поверхностях корпусов режущего инструмента является их воронение (см., например, Черненко Я. Фрезы Pramet для черновой обработки // Оборудование и инструмент для профессионалов. Металлообработка. - 2010, №4, С. 40-41). Компания Taegu Тес для корпусов фрез использует специальное покрытие Nicotec на никелевой основе, которое защищает поверхности корпусов от коррозии. Указанные покрытия оказывают только присущие им защитные действия на поверхность корпусов режущего инструмента и не оказывают существенного влияния на его механическую прочность.

Также известно упрочнение поверхности корпусов фрез путем их азотирования или нанесения износостойких покрытий в газофазной среде. Недостатком данных покрытий является наличие значительных остаточных напряжений в корпусе, в том числе растягивающих, что может привести к потере точности базовых поверхностей гнезд относительно оси корпуса или к потере прочности корпусов, как в целом, так и в его критических местах.

Также недостатком данного покрытия является то, что оно имеет одинаковую толщину по всей поверхности корпуса, При этом не может быть учтена сложная поверхность рабочей части корпуса, имеющая поверхности, расположенные под разными углами, как к оси корпуса, так и к его периферии, что не позволяет учесть сложное напряженно-деформированное состояние рабочей части, возникающее при работе режущего инструмента.

Из уровня техники известно упрочнение деталей путем нанесения покрытий с использованием процесса PVD. При этом износостойкое покрытие с учетом своего прямого назначения позволяет существенно повысить работоспособность и стойкость фрез применительно к конкретным обрабатываемым материалам и режимам резания.

Например, оно включает нанесение поверхностного слоя на подложку в атмосфере химически активного газа при нагреве детали до температуры 900-1200°С (патент СН452205, опубл. 1968-05-31, интернет ресурс htt). Недостатком данного технического решения является высокая температура процесса, приводящая к разупрочнению основы, т.е. к потере прочности корпуса в целом.

Известен цельный режущий инструмент, выполненный из твердого материала, например, карбида вольфрама (PCT/US 2008/080281, опубл. 07.05.2009 года), на поверхность которого нанесена пленка толщиной в диапазоне 1-3 мкм из гидрогенизированного алмазоподобного углеродного материала или нанокомпозита карбид вольфрама/углерод. Такое покрытие характеризуется низким коэффициентом трения скольжения, за счет низкой адгезии к нему, например, алюминия и его сплавов. Это покрытие также имеет высокие остаточные напряжения, что должно положительно сказываться на механической прочности рабочей части инструмента. При этом следует учесть, что рабочая часть данного инструмента выполнена цельной, где режущие кромки чередуются со стружкоотводящими канавками, и нет сложных поверхностей для размещения сменных режущих пластин, расположенных под разными углами относительно оси вращения, как у инструмента с механическим креплением режущих пластин. При этом недостатком настоящего покрытия является его низкая стойкость, а также наличие значительных сжимающих остаточных напряжений, не учитывающих асимметрию нагружения рабочей части как в осевом, так и в радиальном относительно оси вращения направлении, что особенно отрицательно сказывается при ударных нагрузках.

Известны конструкция концевых фрез, например, патенты РФ на изобретение №27617827 и на полезную модель №170600, содержащих расположенную вокруг оси вращения рабочую часть с режущим кромками, чередующимися со стружкоотводящими канавками. При этом рабочая часть указанных фрез выполнена цельной из твердого сплава с износостойким покрытием, в котором, по меньшей мере, один слой имеет остаточные сжимающие напряжения. В этих конструкциях используются свойства износостойких покрытий, имеющих сжимающие остаточные напряжения, для повышения жесткости рабочей части фрез в осевом направлении. При этом даны соотношения длины и/или площади поверхности с износостойким покрытием и размерами рабочей части фрез, позволяющие обеспечить снижение вибраций при обработке изделий из трудно обрабатываемых материалов.

В этих конструкциях концевых фрез использование износостойкого покрытия, нанесенного на рабочую часть в виде фрагментов без образования сплошной оболочки, а для многослойного износостойкого покрытия нанесение в виде фрагментов отдельных слоев, входящих в покрытие, что позволяет получить разную толщину износостойкого покрытия по поверхности рабочей части и учесть особенность консольного нагружения фрез в целом.

Однако указанные выше технические решения направлены на увеличение жесткости только в целом рабочей части концевых фрез с учетом ее консольного нагружения. Они не учитывают консольное расположение и переменное сечение выступов корпуса, формирующих зубья фрез в радиальном направлении относительно оси вращения. В тоже время следует заметить, что именно зубья фрез в первую очередь воспринимают ударную нагрузку, возникающую в момент врезания режущих кромок в обрабатываемый материал. При этом режущие кромки, являясь вершиной зубьев, подвергаются максимальным динамическим нагрузкам, влияющим на работоспособность и стойкость инструмента.

Известно, что при консольном расположении противостоять ударным нагрузкам наиболее способны консольные балки равного сопротивления, имеющие переменное сечение, у которых напряжения в каждом сечении в идеале одинаковые. Существующие формы зубьев, а в данном случае выступов на рабочей части корпусов инструмента, формирующих зубья, также имеют в радиальном направлении переменное сечение относительно оси вращения инструмента. Эти формы зависят в первую очередь от углов резания, а также от формы и размеров стружкоотводящих канавок, формы и размеров сменных режущих пластин и рабочей части в целом самих, например, концевых фрез с механическим креплением режущих пластин. Указанные параметры являются определяющими, так как от них зависит в принципе работоспособность режущего инструмента.

В тоже время существующие размеры и формы рабочих частей режущего инструмента с механическим креплением пластин не учитывают особенностей балок равного сопротивления, как в осевом, так и в радиальном направлении. При этом совершенствование конструкции корпусов режущего инструмента за счет форм и размеров их отдельных элементов во многом исчерпано. Новые возможности раскрывает использование износостойких покрытий, имеющих остаточные сжимающие напряжения и разную толщину по поверхности рабочей части инструмента, что позволит уменьшить отрицательное влияние ударных нагрузок на режущую часть инструмента.

Задачей настоящего изобретения является создание корпуса фрезы с механическим креплением режущих пластин повышенной работоспособности и стойкости.

Задачей настоящего изобретения также является создание конструкции фрезы с механическим креплением режущих пластин повышенной работоспособности и стойкости за счет использования указанного корпуса.

Технический результат заключается в повышении работоспособности и стойкости корпуса с износостойким покрытием и фрезы для его использования.

Раскрытие изобретения.

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

Корпус фрезы с износостойким покрытием содержит расположенную вокруг оси вращения рабочую часть с круговой наружной поверхностью.

Вдоль рабочей части выполнены стружкоотводящие канавки, чередующиеся с выступами, в которых выполнены гнезда для размещения и крепления режущих пластин.

Причем боковые поверхности канавок, выступов и гнезд имеют сложную пространственную форму, фрагменты которой расположены под углами разной величины к нормали круговой наружной поверхности, а вершины выступов лежат на круговой поверхности.

При этом на поверхность, по меньшей мере, рабочей части корпуса нанесено износостойкое покрытие, содержащее, по меньшей мере, один слой, имеющий остаточные сжимающие напряжения.

В соответствии с изобретением износостойкое покрытие имеет не равномерную толщину в диапазоне 0,2-5,7 мкм на боковых поверхностях стружкоотводящих канавок, выступов и гнезд, по меньшей мере, в радиальном направлении, а на круговой наружной поверхности, по меньшей мере, выступов - вдоль рабочей части.

Согласно одному предпочтительному исполнению корпуса толщина износостойкого покрытия на круговой наружной поверхности рабочей части, наиболее удаленной от оси вращения корпуса, больше, чем на поверхностях стружкоотводящих канавок.

Согласно другому предпочтительному исполнению корпуса толщина износостойкого покрытия в поперечном сечении плоскостью рабочей части на боковых поверхностях стружкоотводящих канавок и выступов в радиальном направлении от оси вращения корпуса к периферии его рабочей части прямо пропорциональна расстоянию до круговой наружной поверхности и обратно пропорциональна углу между нормалями к соответствующей поверхности и круговой наружной поверхности.

Согласно другому предпочтительному исполнению корпуса защитное износостойкое покрытие содержит, по меньшей мере, один слой, который содержит фазу, по меньшей мере, с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, C, N, O.

Согласно другому предпочтительному исполнению корпуса защитное износостойкое покрытие содержит слой из аморфного алмазоподобного углерода, толщина которого находится в пределах 0,5-1,6 мкм, а остаточные сжимающие напряжения в износостойком покрытии находятся в пределах 4-10 ГПа.

Согласно другому предпочтительному исполнению корпуса износостойкое покрытие содержит антикоррозийный слой на основе хрома, нанесенный на поверхность корпуса, переходный слой и нанесенный на него слой из аморфного алмазоподобного углерода.

Согласно другому предпочтительному исполнению корпуса в качестве аморфного алмазоподобного углерода использован аморфный алмазоподобный углерод с легирующей добавкой вольфрама в количестве 0,5-2,3%.

Согласно другому предпочтительному исполнению корпуса толщина износостойкого покрытия на круговой наружной поверхности рабочей части корпуса, наиболее удаленной от оси вращения, вдоль оси вращения в каждом поперечном сечении плоскостью имеет меньшую величину в направлении от торца рабочей части к хвостовику корпуса.

Согласно другому предпочтительному исполнению корпуса износостойкое покрытие содержит слой на основе хрома.

Второе техническое решение представлено фрезой с механическим креплением режущих пластин. Она содержит корпус с износостойким покрытием, в гнездах которого установлены и закреплены режущие пластины. Согласно изобретению корпус фрезы выполнен по одному из исполнений, указанных выше.

Краткое описание чертежей.

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображены корпус с износостойким покрытием и фреза для его использования.

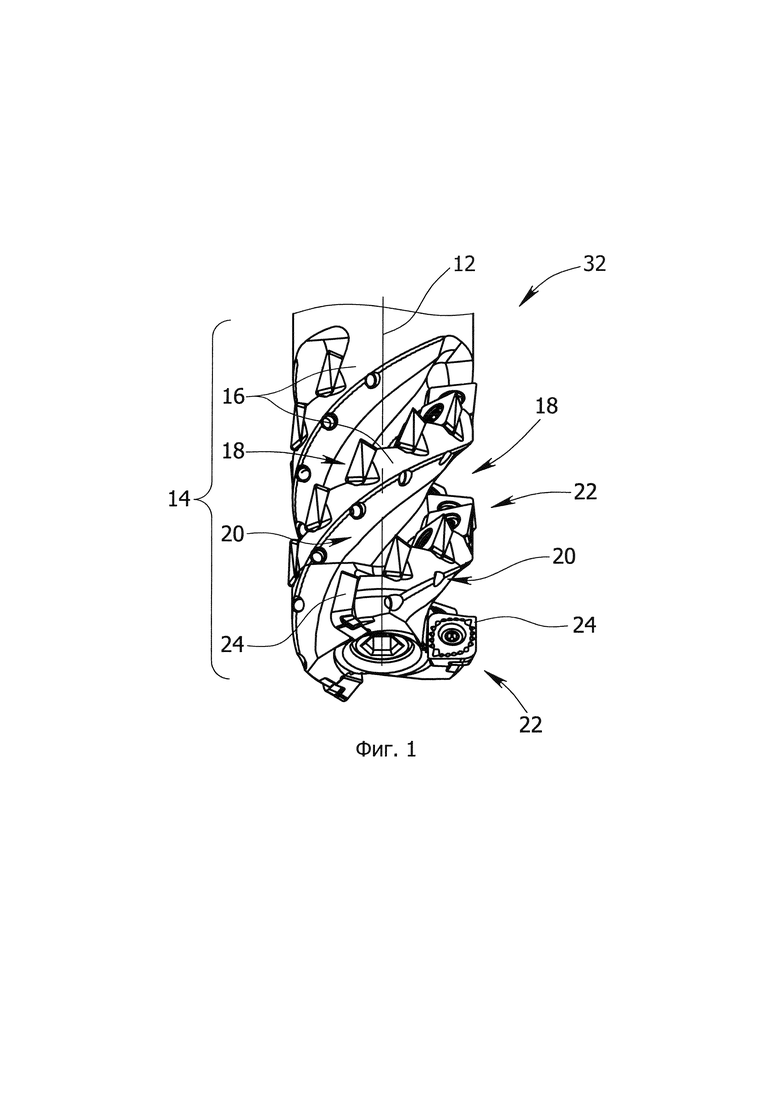

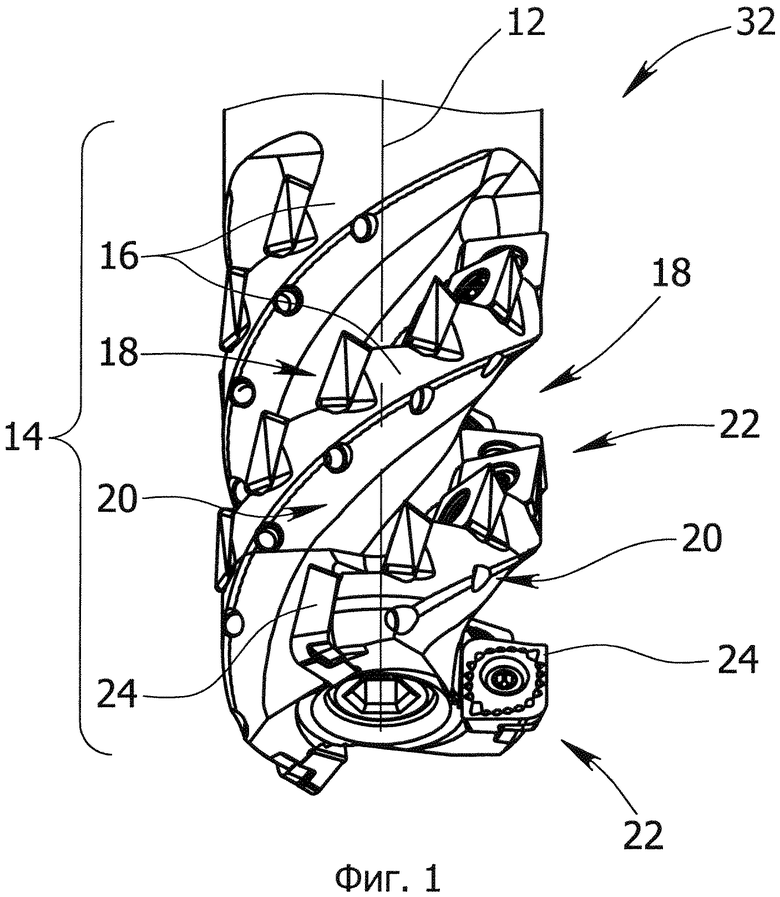

На фиг. 1 изображен вид сбоку в перспективе на рабочую часть фрезы торцово-цилиндрической с механическим креплением режущих пластин;

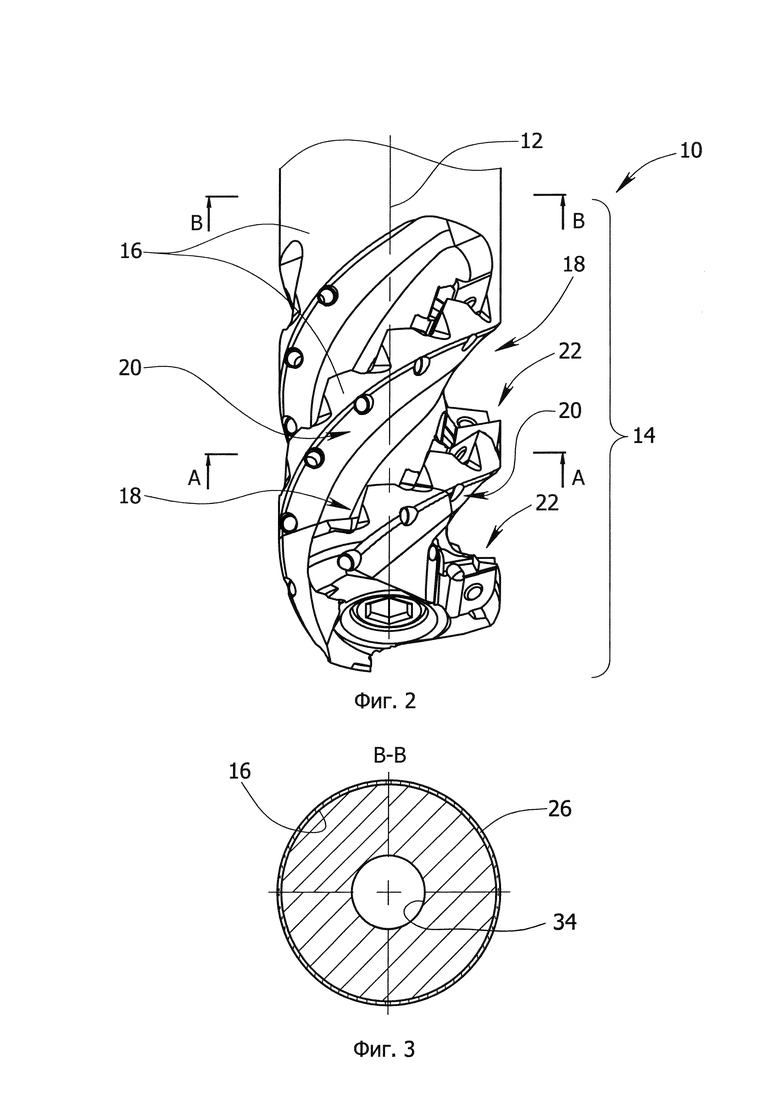

на фиг. 2 изображен вид сбоку в перспективе на рабочую часть корпуса фрезы торцово-цилиндрической, изображенной на фиг. 1;

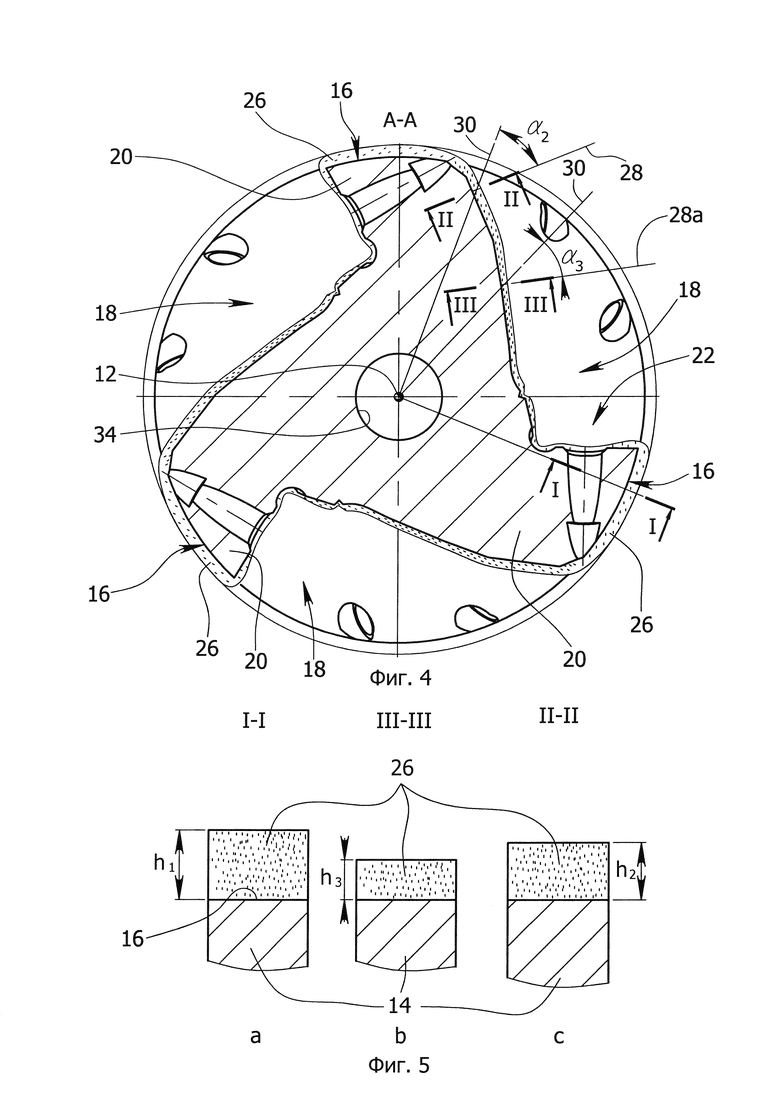

на фиг. 3 изображено сечение плоскостью по линии Б-Б рабочей части корпуса фрезы торцово-цилиндрической, изображенной на фиг. 2;

на фиг. 4 изображено сечение плоскостью по линии А-А рабочей части корпуса фрезы торцово-цилиндрической, изображенной на фиг. 2;

на фиг. 5а, b, с изображены схематично фрагменты сечений рабочей части корпуса фрезы торцово-цилиндрической соответственно по линии I-I, III-III, II-II, изображенной на фиг. 4.

Детальное описание чертежей.

В качестве примеров использования предложенного технического решения рассмотрим его реализацию в конструкциях корпуса фрезы торцово-цилиндрической.

На фиг. 1 в качестве примера изображена фреза 32 торцово-цилиндрическая с механическим креплением режущих пластин 24 и цилиндрической рабочей частью 14. Ее корпус 10 изображен на фиг. 2. Он, как правило, выполнен из высокопрочной стали. Рабочая часть 14 корпуса 10 имеет круговую наружную поверхность 16, распложенную вокруг оси вращения 12. В рабочей части 14 корпуса выполнены гнезда 22, предназначенные для закрепления режущих пластин 24. Режущие пластины 24 расположены рядами в плоскости, перпендикулярной оси 12 фрезы, и тремя столбцами по винтовой линии вдоль оси 12, образуя зубья фрезы, между которыми расположены стружкоотводящие канавки 20.

Следует отметить, что предложенное изобретение может быть также выполнено, например, в виде торцевой или концевой фрезы с механическим креплением режущих пластин.

Для более детального ознакомления с конструкцией корпуса упомянутого выше примера рассмотрим фиг. 2, где изображено поперечное сечение плоскостью по линии Б-Б рабочей части 14 корпуса 10 фрезы в том месте, где нет стружкоотводящих канавок и гнезд для закрепления режущих пластин. Здесь корпус имеет форму цилиндра с отверстием 34. Это отверстие выполнено вдоль оси 12 корпуса 10 и является центральным каналом для подачи СОЖ через радиальные каналы к режущим пластинам 24, а защитное износостойкое покрытие 26 нанесено на цилиндрическую поверхность 16 корпуса.

В поперечном сечении плоскостью по линии А-А фиг. 2, изображенном на фиг. 4, корпус 10 фрезы имеет сложную форму в отличие от сечения В-В. При этом выступы 20, на которых расположены гнезда 22 для закрепления режущих пластин 24, чередуются со стружкоотводящими канавками 18 и расположены консольно относительно оси вращения 12. При этом их сечения плоскостью, параллельной оси вращения 12, не пропорционально увеличиваются от круговой наружной поверхности рабочей части 14 к оси вращения 12, что не соответствует условию балки равного сопротивления.

Так как в качестве примера на фиг. 2 изображен корпус праворежущей фрезы, то на виде со стороны торца корпуса в сечении по линии А-А на фиг. 4 на каждом выступе видна только часть гнезда 22 для закрепления режущих пластин 24.

Выступы рабочей части 14 имеют цилиндрическую поверхность 16, которая наиболее удалена от оси вращения 12 и в данном случае совпадает с цилиндрической поверхностью, изображенной на фиг. 3. Поверхности стружкоотводящих канавок 18, выступов 20 и гнезд 22 расположены ближе к оси вращения 12. При этом боковые поверхности выступов 20 и стружкоотводящих канавок, а также гнезд 22 имеют сложную пространственную форму, фрагменты которой расположены под разными углами к нормали круговой наружной поверхности 16.

При этом на поверхность, по меньшей мере, рабочей части 14 нанесено износостойкое покрытие 26, содержащее, по меньшей мере, один слой, имеющий остаточные сжимающие напряжения. Следует также понимать, что износостойкое покрытие 26 может быть многослойным. При этом важным моментом является наличие в износостойком покрытии остаточных сжимающих напряжений, позволяющих использовать износостойкое покрытие для выравнивания напряжений в рабочей части корпуса фрезы.

При фрезеровании корпуса фрез подвергаются скручиванию и многократным ударным нагрузкам, вызывающим сложное напряженно-деформированное состояние рабочей части 14, сопровождающееся изгибом с кручением. В тоже время тангенциальные напряжения, возникающие в поперечных сечениях корпусов фрез и сверл при их скручивании, не равномерно распределены по указанным сечениям. Так они увеличиваются в радиальном направлении от оси вращения 12 к периферии рабочих частей корпусов и достигают максимальных значений на цилиндрических поверхностях круговой наружной поверхности 16, наиболее удаленной от оси вращения 12. Указанная особенность нагружения рабочей части фрез учтена в предложенном техническом решении.

Так согласно изобретению износостойкое покрытие 26 имеет не равномерную толщину в диапазоне 0,2-5,7 мкм на боковых поверхностях стружкоотводящих канавок 18, выступов 20 и гнезд 22, по меньшей мере, в радиальном направлении, а на круговой наружной поверхности 16, по меньшей мере, выступов 20 - вдоль рабочей части 14.

Такое выполнении данного конструктивного элемента рабочей части 14 корпуса 10 позволяет учесть сложную форму поверхностей стружкоотводящих канавок 18, выступов 20 и гнезд 22 и различные значения возникающих в их поперечных сечениях механических касательных напряжений.

При этом особенно важно иметь не равномерную в радиальном направлении толщину износостойкого покрытия 26 для боковых поверхностей стружкоотводящих канавок 18, выступов 20 и поверхностей гнезд 22, предназначенных для закрепления режущих пластин 24, так как такой конструктивный элемент позволяет учесть консольное нагружение зубьев фрезы относительно ее оси вращения.

В то же время на круговой наружной поверхности 16 выступов 20, где возникают максимальные касательные напряжения от скручивания рабочей части и от ее изгиба из-за консольного нагружения, в первую очередь толщина износостойкого покрытия 26 должна быть переменной вдоль рабочей части 14.

Диапазон, в котором могут находиться толщины износостойкого защитного покрытия, в частности обусловлен значительным различием форм, размеров и углов наклона поверхностей рабочей части. При этом максимальное значение указанного выше диапазона толщин обусловлено необходимостью с одной стороны достижения максимальных сжимающих усилий на поверхности в первую очередь рабочей части корпуса, а с другой стороны - снижением значений касательных напряжений в сечении покрытий, возникающих в процессе работы инструмента.

Минимальное значение толщин защитного износостойкого покрытия 26 также обусловлено необходимостью учета довольно высокой шероховатости поверхностей рабочей части корпуса для достижения необходимой прочности покрытия, его адгезии к поверхности корпуса и коэффициентом трения скольжения,

Таким образом, наличие, по меньшей мере, одного слоя 26 защитного износостойкого покрытия, который имеет остаточные сжимающие напряжения, позволяет получить на поверхностях корпуса режущего инструмента сжимающую оболочку, и тем самым увеличить жесткость и прочность корпуса.

Как было указано выше переменная величина толщины защитного износостойкого покрытия в частности в направлении от оси вращения 12 корпуса 10 к периферии его рабочей части 14 необходима для учета различных значений касательных напряжений, возникающих при работе инструмента и зависящих как от расстояния от оси вращения 12, так и от формы и размеров конструктивных элементов рабочей части, в частности гнезд 22 и стружкоотводящих канавок 20.

При этом конкретные значения толщины защитного износостойкого покрытия в соответствии с изобретением могут быть получены в результате обычных инженерных расчетов.

В то же время, например, в соответствии с одним из предпочтительных исполнений изобретения толщина износостойкого покрытия 26 на круговой наружной поверхности 16 рабочей части 14, наиболее удаленной от оси вращения 12 корпуса 10, больше, чем на поверхностях стружкоотводящих канавок 18. Это обеспечивает учет максимальных значений касательных напряжений, возникающих при работе фрезы на поверхностях 16, наиболее удаленных от ее оси вращения 12.

В соответствии с другим предпочтительным исполнением корпуса 10 толщина износостойкого покрытия 26 в поперечном сечении плоскостью рабочей части 14 на боковых поверхностях стружкоотводящих канавок 18 и выступов 20 в радиальном направлении от оси вращения 12 корпуса 10 к периферии его рабочей части 14 прямо пропорциональна расстоянию до круговой наружной поверхности 16 и обратно пропорциональна углу между нормалями 28 и 30 к соответствующей поверхности и круговой наружной поверхности 16.

Прямо пропорциональная зависимость толщины износостойкого покрытия 26 от расстояния в радиальном направлении относительно оси вращения 12 обусловлена изменением касательных напряжений пропорционально этому расстоянию. Например, при увеличении расстояния от оси вращения 12 пропорционально ему увеличиваются значения касательных напряжений, возникающих от скручивания рабочей части 14 фрезы 32 при ее работе.

В то же время существует обратная пропорциональная зависимость касательных напряжений, возникающих на соответствующих поверхностях рабочей части 14 корпуса 10. Она также обусловлена в первую геометрической составляющей пространственной конструкции рабочей части 14.

В качестве примера конструктивного исполнения предложенного технического решения рассмотрим поперечное сечение плоскостью по линии А-А корпуса фрезы торцово-цилиндрической фиг. 1, изображенное на фиг. 4.

При этом толщина h1 износостойкого покрытия 26 в сечении I-I (фиг. 4 и фиг. 5а) на периферийной цилиндрической поверхности 16 имеет наибольшую величину по сравнению с толщинами h2 и h3, соответственно в сечениях II-II и III-III фиг. 4, расположенных соответственно под углами α2 и α3 нормалей 28 и 28а к нормали 30 круговой наружной поверхности 16. При этом толщина износостойкого покрытия h2>h3 (фиг. 5b, с), так как угол α2<α3.

При этом видно, что толщина слоя 26 износостойкого покрытия 26 в поперечном сечении рабочей части 14 увеличивается по поверхности, например, стружкоотводящих канавок 18 и выступов 20 в радиальном направлении от оси 12 корпуса к его периферии 16, т.е. в направлении обратном направлению изменения площади сечении выступов рабочей части корпуса, разделенных стружкоотводящими канавками, при сечении их плоскостью, параллельной оси 12 корпуса.

Таким образом, предложенное конструктивное исполнение корпуса режущего инструмента обеспечивает выравнивание напряжений в указанных сечениях по длине выступов в радиальном направлении, т.е. в направлении от оси корпуса к его периферии в целях получения балки равного сопротивления, за счет определенной компенсации значительной разницы площадей указанных сечений в радиальном направлении.

Следует понимать, что в качестве примеров приведены наиболее наглядные примеры сечений поверхностей рабочих частей корпусов фрез с демонстрацией толщин износостойкого покрытия. В тоже время указанная закономерность распространяется на другие поверхности рабочих частей корпусов режущего инструмента.

Настоящее изобретение имеет ряд предпочтительных исполнений, позволяющих наиболее эффективно использовать свойства защитных износостойких покрытий для достижения заявленного технического результата..

При этом в соответствии с одним из предпочтительных исполнений корпуса износостойкое покрытие 26 содержит, по меньшей мере, один слой, который содержит фазу, по меньшей мере, с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, С, N, О.

Элементы, указанные в перечне, как правило, входят в износостойкие покрытия, имеющие сжимающие остаточные напряжения и используемые для повышения стойкости режущего инструмента. При этом износостойкое покрытие 26 может быть однослойным, например, выполненным из аморфного алмазоподобного углерода, или быть многослойным и при этом нанесено на поверхность рабочей части методом PVD.

Так в частности в соответствии с одним из предпочтительных исполнений защитное износостойкое покрытие 26 содержит слой из аморфного алмазоподобного углерода, толщина которого находится в пределах 0,5-1,6 мкм, а остаточные сжимающие напряжения в износостойком защитном покрытии находятся в пределах 4-10 ГПа.

Использование износостойкого покрытия, содержащего слой из аморфного алмазоподобного углерода, особенно эффективно, так как слой имеет значительные остаточные механические напряжения, низкий коэффициент трения скольжения и высокую теплопроводность.

В соответствии с другим предпочтительным исполнением корпуса износостойкое покрытие 26 содержит антикоррозийный слой на основе хрома, нанесенный на поверхность корпуса, переходный слой и нанесенный на него слой из аморфного алмазоподобного углерода или слой на основе хрома.

В соответствии с другим предпочтительным исполнением корпуса износостойкое покрытие 26 содержит в качестве аморфного алмазоподобного углерода аморфный алмазоподобный углерод с легирующей добавкой вольфрама в количестве 0,5-2,3%. Это существенно повышает коррозионную стойкость покрытия.

В соответствии с другим предпочтительным исполнением корпуса толщина износостойкого покрытия 26 на круговой наружной поверхности 16 рабочей части 14 корпуса, наиболее удаленной от оси вращения 12, вдоль оси вращения 12 в каждом поперечном сечении плоскостью имеет меньшую величину в направлении от торца рабочей части к хвостовику корпуса.

Данный конструктивный элемент позволяет учесть особенности консольного нагружения рабочей части корпуса, закрепленного в шпинделе станка. При этом обеспечивается наибольшая жесткость убьев фрезы возле ее торца, что позволяет работать с повышенной подачей на зуб, увеличив производительность и стойкость фрез. При большой длине рабочей части фрез наиболее предпочтительно, чтобы толщина износостойкого покрытия в каждом поперечном сечении плоскостью, перпендикулярной оси фрезы, по длине режущей части наоборот была больше в направлении от ее торца, что позволяет увеличить жесткость всей рабочей части при ее консольном нагружении.

При этом следует понимать, что для получения максимального эффекта при достижении планируемого технического результата для корпусов режущего инструмента с конкретной формой поверхностей на виде поперечного сечения плоскостью их рабочей части с учетом конкретных материалов износостойких покрытий, режимов резания и обрабатываемых материалов необходимо проведение обычных инженерных расчетов толщины износостойкого покрытия.

В соответствии с изобретением предложена фреза 32 с механическим креплением режущих пластин 24, содержащая корпус 10 с износостойким покрытием 26, в гнездах 22 которого установлены и закреплены режущие пластины 24. При этом согласно изобретению ее корпус 10 выполнен по одному из исполнений, указанных выше.

Не равномерную толщину износостойких покрытий на поверхностях рабочей части корпуса можно получить, например, следующим образом. При нанесении износостойкого покрытия на установках вакуумно-дугового распыления методом PVD корпуса фрез располагают в кассетах рабочей частью вверх. При этом корпуса должны совершать планетарное движение в объеме вакуумной камеры, вращаясь относительно своей оси.

Для получения не равномерной толщины покрытия на поверхностях стружкоотводящих канавок, выступов и гнезд корпусов в радиальном направлении наиболее предпочтительно располагать в установке источники плазмы горизонтально напротив рабочих частей корпусов перпендикулярно их оси. Причем ось источника плазмы должна проходить через торец рабочей части корпусов.

При этом наиболее удаленные от источников плазмы, но находящиеся ближе к оси вращения фрез участки поверхностей рабочей части корпусов будут иметь меньшую толщину износостойкого покрытия, т.е. будет обеспечено увеличение толщины износостойкого покрытия на соответствующих поверхностях в радиальном направлении от оси корпуса к его периферийной круговой поверхности 16. При этом толщина покрытия будет увеличиваться в направлении торца рабочей части.

При размещении источников плазмы выше торца рабочей части корпусов под углом к их оси вращения или самих корпусов в кассетах под углом к горизонтально расположенным источникам толщина износостойкого покрытия по поверхностям выступов и стружкоотводящих канавок будет также не равномерной как в радиальном направлении относительно оси корпуса, так и в направлении вдоль его оси. При этом изменяя угол расположения источников плазмы или самих корпусов, можно получить износостойкое покрытие с соответствующим градиентом его толщины, как в радиальном направлении, так и вдоль рабочей части корпуса.

В процессе фрезерования рабочая часть фрез подвергается значительным ударным нагрузкам и периодически испытывает изгиб с кручением, находясь в сложном напряженно деформированном состоянии. При этом во фрезах предложенной конструкции за счет неравномерного распределения толщины износостойкого покрытия, имеющего остаточные сжимающие напряжения, по поверхностям выступов, стружкоотводящих канавок и гнезд для крепления режущих пластин в радиальном направлении относительно оси фрезы обеспечивается выравнивание напряжений в корпусе фрезы по принципу балок равного сопротивления. Это обеспечивает повышение работоспособности и стойкости режущего инструмента.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что его различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН И ЕГО КОРПУС С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2693225C1 |

| ФРЕЗА КОНЦЕВАЯ | 2016 |

|

RU2627317C1 |

| ФРЕЗА КОНЦЕВАЯ | 2019 |

|

RU2691483C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| ФРЕЗА КОНЦЕВАЯ | 2018 |

|

RU2671782C1 |

| ФРЕЗА (ВАРИАНТЫ) | 2014 |

|

RU2562195C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2774506C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ОХЛАЖДЕНИЕМ | 2021 |

|

RU2759550C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2014 |

|

RU2555295C1 |

Группа изобретений относится к обработке материалов резанием и может быть использована при обработке изделий из алюминия, а также из высокопрочных сталей и труднообрабатываемых материалов. Корпус фрезы с износостойким покрытием содержит расположенную вокруг оси вращения рабочую часть с круговой наружной поверхностью. Вдоль ее выполнены стружкоотводящие канавки, чередующиеся с выступами, в которых выполнены гнезда для размещения и крепления режущих пластин. Боковые поверхности канавок, выступов и гнезд имеют сложную пространственную форму, фрагменты которой расположены под углами разной величины к нормали круговой наружной поверхности. Вершины выступов лежат на круговой поверхности. При этом на поверхность, по меньшей мере, рабочей части корпуса нанесено износостойкое покрытие, содержащее, по меньшей мере, один слой, имеющий остаточные сжимающие напряжения. Износостойкое покрытие имеет неравномерную толщину в диапазоне 0,2-5,7 мкм на боковых поверхностях стружкоотводящих канавок, выступов и гнезд в радиальном направлении и на круговой наружной поверхности выступов вдоль рабочей части. Фреза выполнена с указанным корпусом, в гнездах которого установлены режущие пластины. Повышается работоспособность и стойкость фрез. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Корпус фрезы с износостойким покрытием, содержащий расположенную вокруг оси вращения рабочую часть с круговой наружной поверхностью, вдоль которой выполнены стружкоотводящие канавки, чередующиеся с выступами, в которых выполнены гнезда для размещения и крепления режущих пластин, причем боковые поверхности канавок, выступов и гнезд имеют сложную пространственную форму, фрагменты которой расположены под углами разной величины к нормали круговой наружной поверхности, а вершины выступов лежат на круговой поверхности, при этом на поверхность по меньшей мере рабочей части корпуса нанесено износостойкое покрытие, содержащее по меньшей мере один слой, имеющий остаточные сжимающие напряжения, отличающийся тем, что износостойкое покрытие имеет неравномерную толщину в диапазоне 0,2-5,7 мкм на боковых поверхностях стружкоотводящих канавок, выступов и гнезд по меньшей мере в радиальном направлении и на круговой наружной поверхности выступов вдоль рабочей части фрезы.

2. Корпус по п. 1, отличающийся тем, что толщина износостойкого покрытия на круговой наружной поверхности рабочей части, наиболее удаленной от оси вращения корпуса, больше, чем на поверхностях стружкоотводящих канавок.

3. Корпус по п. 1, отличающийся тем, что толщина износостойкого покрытия в поперечном сечении рабочей части на боковых поверхностях стружкоотводящих канавок и выступов в радиальном направлении от оси вращения корпуса к периферии его рабочей части прямо пропорциональна расстоянию до круговой наружной поверхности и обратно пропорциональна углу между нормалями к соответствующей поверхности и круговой наружной поверхности.

4. Корпус по п. 1, отличающийся тем, что износостойкое покрытие содержит по меньшей мере один слой, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, C, N, O.

5. Корпус по п. 1, отличающийся тем, что износостойкое покрытие содержит слой из аморфного алмазоподобного углерода, толщина которого находится в пределах 0,5-1,6 мкм, а остаточные сжимающие напряжения в износостойком покрытии находятся в пределах 4-10 ГПа.

6. Корпус по п. 1, отличающийся тем, что износостойкое покрытие содержит антикоррозийный слой на основе хрома, нанесенный на поверхность корпуса, переходный слой и нанесенный на него слой из аморфного алмазоподобного углерода.

7. Корпус по п. 5 или 6, отличающийся тем, что в качестве аморфного алмазоподобного углерода использован аморфный алмазоподобный углерод с легирующей добавкой вольфрама в количестве 0,5-2,3%.

8. Корпус по п. 1, отличающийся тем, что толщина износостойкого покрытия на круговой наружной поверхности рабочей части корпуса, наиболее удаленной от оси вращения, вдоль оси вращения в каждом поперечном сечении уменьшается от торца рабочей части к хвостовику корпуса.

9. Корпус по п. 1, отличающийся тем, что износостойкое покрытие содержит слой на основе хрома.

10. Фреза с механическим креплением режущих пластин, содержащая корпус с износостойким покрытием, в гнездах которого установлены и закреплены режущие пластины, отличающаяся тем, что корпус выполнен по любому из пп. 1-9.

| Установка для автоматической окраски покрышек перед вулканизацией | 1961 |

|

SU145733A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| WO 2017009101 A1, 19.01.2017. | |||

Авторы

Даты

2019-06-14—Публикация

2019-03-13—Подача